1.本技术涉及汽车零部件检测领域,尤其是涉及一种尾门推杆的检测设备。

背景技术:

2.尾门推杆是一种用于开合汽车尾门的电动驱动装置,一般包括电机、齿轮箱和丝杆,电机通过齿轮箱进行减速并增大驱动力矩以带动丝杆进行旋转,进而通过将丝杆的旋转力转换成伸缩力以驱动汽车尾门的开合。

3.随着汽车技术的发展,对尾门推杆的性能要求越来越高,尤其是电机和齿轮的整体啮合精度以及齿轮箱的整体受力强度。但是现在缺少对尾门推杆的检测设备,所以为了满足技术发展的需求,现在需要一种能够对尾门推杆进行检测的设备。

技术实现要素:

4.本技术的其中一个目的在于提供一种尾门推杆的检测设备,能够实现尾门推杆的精度及性能检测。

5.本技术的其中一个目的在于提供一种尾门推杆检测设备的检测方法,能够准确的实现对尾门推杆的啮合精度进行检测。

6.本技术的其中一个目的在于提供一种尾门推杆齿轮箱的性能检测装置,能够实现对尾门推杆齿轮箱的性能进行检测。

7.本技术的其中一个目的在于提供一种尾门推杆齿轮箱及总成的检测装置,能够实现对尾门推杆齿轮箱及总成的啮合精度进行检测。

8.为达到上述的目的,本技术采用的技术方案为:一种尾门推杆的检测设备,包括检测台和环境调节装置,所述检测台上安装有间隙检测装置、效率检测装置和扭矩检测装置,所述间隙检测装置用于检测齿轮箱中齿轮的总啮合间隙;所述环境调节装置包括环境箱主箱和环境箱副箱,所述环境箱主箱和所述环境箱副箱连通,所述环境箱主箱适于调节所述环境箱副箱中的温度;所述环境箱副箱安装于所述检测台,以使得所述效率检测装置和所述扭矩检测装置均于所述环境箱副箱的内部对齿轮箱进行检测,进而得以在不同温度下对齿轮箱进行效率检测和最大扭矩检测。可以理解的是,在齿轮箱在进行检测时,可以安装间隙检测、效率检测和最大扭矩检测的顺序进行。

9.优选的,所述间隙检测装置包括第一伺服电机、第一输入端工装、第一输出端工装和第一扭矩传感器;所述第一输入端工装和所述第一输出端工装相对设置,以使得所述第一输入端工装和所述第一输出端工装之间形成夹持齿轮箱的第一夹持区;所述第一伺服电机适于通过第一连接组件与所述第一输入端工装进行连接,所述第一输出端工装适于通过第二连接组件固定设置,所述第一扭矩传感器适于检测所述第二连接组件的扭矩;所述第一伺服电机适于通过施加正反的定值扭矩以带动齿轮箱进行正反转动,进而得以根据所述第一扭矩传感器的数值变化得到齿轮箱的总啮合间隙。

10.优选的,所述间隙检测装置包括第一伺服电机、第一输入端工装、第一输出端工装

和第一扭矩传感器;所述第一输入端工装和所述第一输出端工装相对设置,以使得所述第一输入端工装和所述第一输出端工装之间形成夹持齿轮箱的第一夹持区;所述第一输入端工装远离所述第一夹持区的端部适于通过第一连接组件进行固定设置,所述第一伺服电机适于通过第二连接组件与所述第一输出端工装进行连接,所述第一扭矩传感器适于检测所述第二连接组件的扭矩;所述第一伺服电机适于通过施加正反的定值扭矩以带动齿轮箱进行正反转动,进而得以根据所述第一扭矩传感器的数值变化得到齿轮箱的总啮合间隙。

11.优选的,所述间隙检测装置适于通过第一安装板固定安装于所述检测台;所述第一输入端工装通过第一调节机构与所述第一安装板进行连接,所述第一调节机构适于带动所述第一输入端工装沿所述第一安装板进行移动,进而得以调节所述第一夹持区的长度,以适于对不同尺寸的齿轮箱进行间隙检测。

12.优选的,所述第一安装板上安装有第一导轨;所述第一调节机构包括支撑板、螺杆和一对夹紧块;所述第一输入端工装安装于所述支撑板的上端,所述支撑板的下端固定有导向块,以使得所述支撑板通过所述导向块与所述第一导轨滑动配合,进而得以调节所述第一夹持区的大小;两所述夹紧块位于所述导向块的一端且分布于所述第一导轨的两侧,两所述夹紧块与所述支撑板上设置的滑槽滑动连接,两所述夹紧块之间通过所述螺杆进行连接,以使得两所述夹紧块适于通过所述螺杆的旋转驱动进行相互靠近,进而得以夹紧所述第一导轨,以实现对所述第一输入端工装进行调节定位。

13.优选的,所述螺杆的端部安装有旋钮,以使得通过旋转所述旋钮以驱动所述螺杆进行旋转,进而得以驱动所述夹紧块沿所述滑槽进行滑动以实现相互靠近。

14.优选的,所述支撑板上还固定有推杆,以使得通过所述推杆以驱动所述支撑板沿所述第一导轨进行滑动,从而方便对所述第一夹持区的大小进行调节。

15.优选的,所述第二连接组件包括第一定位套和第一连接轴,所述第一定位套与所述第一安装板固定连接,所述第一连接轴与所述第一定位套转动连接,且所述第一连接轴的一端与所述第一输出端工装进行连接;当所述第一伺服电机与所述第一输入端工装同侧时,所述第一连接轴远离所述第一输出端工装的端部通过第一固定组件进行固定设置;当所述第一伺服电机与所述第一输出端工装同侧时,所述第一连接轴远离所述第一输出端工装的端部与所述第一伺服电机的输出端连接;所述第一扭矩传感器适于检测所述第一连接轴所受到的扭矩。

16.优选的,所述第一连接轴的端部设置有定位槽,所述定位槽内固定安装有定位销;所述第一输出端工装包括一对定位板;两所述定位板之间相对设置且弹性连接,两所述定位板的一端均设置有弧形的卡槽,以使得所述第一输出端工装通过所述卡槽与所述定位销进行连接;两所述定位板的另一端均设置有呈扇形的第一定位块,两所述第一定位块之间相互配合以形成一对呈扇形的连接槽,齿轮箱适于通过端部呈扇形的连接部件与所述连接槽进行连接,进而得以对齿轮箱的输出端进行对中夹持。

17.优选的,所述第一输出端工装还包括橡胶垫、紧固螺栓和调节螺栓;其中一所述定位板的中部以及所述橡胶垫的中心均设置有通孔,另一所述定位板的中部设置有螺孔,所述橡胶垫位于两所述定位板之间,所述紧固螺栓适于穿过所述通孔与所述螺孔进行配合,以使得两所述定位板通过所述橡胶垫形成弹性连接;其中一所述定位板靠近所述第一定位块的一侧螺纹连接有所述调节螺栓,所述调节螺栓适于通过旋转以调节所述连接槽的开口

大小,进而方便齿轮箱的输出端进行安装。

18.优选的,所述环境箱副箱的内部设置有保温腔;所述环境箱副箱的两侧均设置有通气口,所述环境箱主箱适于通过两通气管与两所述通气口进行对应连接,进而所述环境箱主箱得以对所述保温腔的温度进行调节,从而实现对不同温度下的齿轮箱进行传动效率以及最大扭矩的检测;所述效率检测装置和扭矩检测装置均于所述保温腔的内部对齿轮箱进行检测。

19.优选的,所述效率检测装置包括第二输入端工装、第二输出端工装、第二伺服电机、第二扭矩传感器、第三扭矩传感器以及制动器;所述第二输入端工装安装于所述保温腔的一侧,所述第二输出端工装安装于所述保温腔的另一侧,且所述第二输入端工装和所述第二输出端工装相对设置以形成用于夹持齿轮箱的第二夹持区;所述第二伺服电机适于通过第三连接组件与所述第二输入端工装进行连接,所述第二扭矩传感器适于检测所述第二伺服电机的输出扭矩;所述制动器适于通过第四连接组件与所述第二输出端工装进行连接,所述第三扭矩传感器适于检测齿轮箱的输出扭矩;当所述第二伺服电机启动后,通过所述第二扭矩传感器以及所述第三扭矩传感器的值得以计算出齿轮箱的传动效率。

20.优选的,所述检测台于所述环境箱副箱的两侧均固定安装有第二安装板,所述第二输入端工装、所述第二扭矩传感器以及所述第二伺服电机通过第二调节机构安装于其中一所述第二安装板,以使得通过所述第二调节机构对所述第二夹持区的长度进行调节,以适于对不同尺寸的齿轮箱进行效率检测;所述第二输出端工装、所述第三扭矩传感器以及所述制动器固定安装于另一所述第二安装板。

21.优选的,所述第二输出端工装包括连接套和固定销;所述第四连接组件包括第二定位套和第二连接轴;所述第二定位套固定于所述第二安装板,所述第二连接轴转动安装于所述第二定位套,所述第二连接轴的一端与所述制动器进行连接,所述连接套与所述第二连接轴的另一端进行套接并通过所述固定销进行固定,所述连接套远离所述第二连接轴的端部固定有一对扇形的第二定位块,两所述第二定位块之间形成扇形的连接槽,齿轮箱通过输出端的扇形连接部件与所述连接槽进行连接。

22.优选的,所述扭矩检测装置包括第三输入端工装、第三输出端工装、第三伺服电机、第四扭矩传感器;所述第三输入端工装安装于所述保温腔的一侧,所述第三输出端工装安装于所述保温腔的另一侧,且所述第三输入端工装和所述第三输出端工装之间相对设置以形成用于夹持齿轮箱的第三夹持区;所述第三伺服电机适于通过第五连接组件与所述第三输入端工装进行连接,所述第三输出端工装通过第六连接组件固定设置,所述第四扭矩传感器适于检测所述第六连接组件所受的扭矩;通过所述第三伺服电机持续增大对齿轮箱的输出扭矩直至齿轮箱被破坏,以使得通过所述第四扭矩传感器检测得到齿轮箱所能承受的最大扭矩。

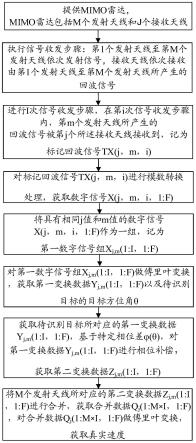

23.一种尾门推杆齿轮箱的检测方法:

24.s100:将待检测的齿轮箱安装于间隙检测装置的第一夹持区;然后通过第一伺服电机先向齿轮箱先后施加一正反向的定值扭矩,进而可以根据第一扭矩传感器检测的数值变化得到齿轮箱的总啮合间隙;

25.s200:将间隙检测后的齿轮箱安装于效率检测装置的第二夹持区;然后启动环境箱主箱来调节环境箱副箱中的温度,随后启动第二伺服电机以驱动齿轮箱在不同温度环境

下进行啮合传动,并通过第二扭矩传感器和第三扭矩传感器分别检测出第二伺服电机的输出扭矩t1和齿轮箱在不同温度下的输出扭矩t

2n

,从而根据t1和t

2n

的值可以求得齿轮箱在不同温度下的传动效率;

26.s300:将多个完成传动效率检测的齿轮箱逐个安装于第三夹持区进行检测,且每个齿轮箱对应一个检测温度;通过启动第三伺服电机并逐渐增大输出扭矩直至齿轮箱被破坏,从而可以根据第四扭矩传感器得到该齿轮箱于对应温度下所能承受的最大扭矩;根据多个齿轮箱的检测可以得到多温度下齿轮箱所能承受的最大扭矩。

27.与现有技术相比,本技术的有益效果在于:

28.(1)通过间隙检测装置可以准确的对齿轮箱的啮合精度进行检测,进而可以根据检测的结果对齿轮箱的结构进行优化,以提高尾门推杆总成在使用时的寿命,同时还可以保证齿轮箱内各齿轮的啮合连贯性,以降低尾门推杆总成在使用时所产生的噪音。

29.(2)通过扭矩检测装置以及效率检测装置在不同温度下对齿轮箱的检测,进而可以根据检测的结果对齿轮箱的强度或结构进行优化,以保证尾门推杆总成在不同温度下都具有较高的传动效率以及较高的结构强度,以满足不同地域客户的需求。

附图说明

30.图1为尾门推杆总成的结构示意图。

31.图2为尾门推杆总成的分解状态示意图。

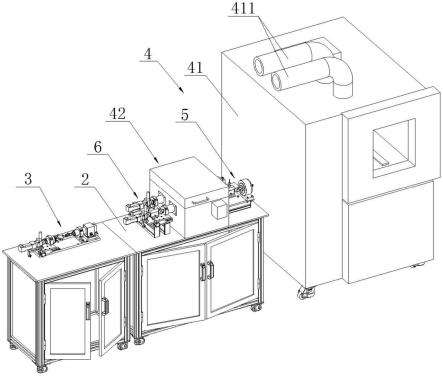

32.图3为本发明的整体布局示意图。

33.图4为本发明中间隙检测装置其中一实施例的安装结构示意图。

34.图5为本发明中间隙检测装置另一实施例的安装结构示意图。

35.图6为本发明中第一调节机构的结构意图。

36.图7为本发明中第一输出端工装的分解状态示意图。

37.图8为本发明中第一输出端工装与尾门推杆总成的连接状态示意图。

38.图9为本发明中第一输出端工装与尾门推杆总成的连接状态剖视图。

39.图10为本发明中性能检测模块的结构示意图。

40.图11为本发明中效率检测装置的结构示意图。

41.图12为本发明图10中局部a处放大示意图。

42.图13为本发明中扭矩检测装置的结构示意图。

43.图中:尾门推杆总成1、齿轮箱11、箱体111、行星轮系组件112、固定部件113、连接部件114、电机总成12、检测台2、第一安装板21、第一导轨211、第二安装板22、第二导轨221、第三安装板23、第三导轨231、间隙检测装置3、第一夹持区300、第一伺服电机31、第一调节机32、支撑板321、滑槽3210、导向块3211、安装座322、推杆323、夹紧块324、螺杆325、旋钮326、第一连接组件33、第一输入端工装34、第一扭矩传感器35、第一输出端工装36、定位板361、通孔3600、卡槽3610、第一定位块3611、螺孔3612、紧固螺栓362、橡胶垫363、调节螺栓364、第二连接组件37、第一连接轴371、定位槽3710、第一定位套372、定位销373、第一固定组件38、环境调节装置4、环境箱主箱41、通气管411、环境箱副箱42、保温腔420、通气口421、效率检测装置5、第二夹持区500、第二伺服电机51、第二调节机构52、第二扭矩传感器53、第三连接组件54、第二输入端工装55、第二输出端工装56、连接套561、第二定位块5611、固定

销562、第四连接组件57、第二连接轴571、第二定位套572、第三扭矩传感器58、制动器59、扭矩检测装置6、第三夹持区600、第三伺服电机61、第三调节机构62、第五连接组件63、第三输入端工装64、第三输出端工装65、第六连接组件66、第四扭矩传感器67、第二固定组件68、联轴器700。

具体实施方式

44.下面,结合具体实施方式,对本技术做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

45.在本技术的描述中,需要说明的是,对于方位词,如有术语“中心”、“横向”、“纵向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本技术的具体保护范围。

46.需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

47.如图1和图2所示,为本技术的一个优选实施例中用于检测的尾门推杆总成1,尾门推杆总成1包括齿轮箱11和电机总成12,电机总成12的输出端与齿轮箱11进行连接,以使得通过齿轮箱11来降低电机总成12的输出转速,从而提高尾门推杆总成1的整体输出扭矩。齿轮箱11具体包括箱体111、行星轮系组件112、固定部件113和连接部件114,其中行星轮系组件112安装于箱体111的内部并与箱体111内侧壁设置的内齿进行啮合以形成行星齿轮减速器结构,固定组件113安装于箱体111的端部以实现对行星轮系组件112进行限位,连接部件114与行星轮系组件112的输出端进行连接,同时连接部件114还可以将齿轮箱11的扭矩进行输出。

48.实际生产中,电机总成12一般为标准件,能够满足行业或国家标准;所以在进行尾门推杆总成1的啮合间隙的检测时,可以直接对齿轮箱11进行检测即可。

49.当需要对尾门推杆总成1进行性能检测时,其性能的参数主要为传动效率和结构强度。对于传动效率一般是指齿轮箱11对电机总成12输出功率的传递效率,其受温度的影响是比较大的。而对于结构强度一般指齿轮箱11中齿轮结构所能承受的最大负载,其受温度的影响也比较大。所以在进行尾门推杆总成1的性能检测时,主要就是检测齿轮箱11在不同温度情况下的传动效率和所能承受的最大扭矩。

50.针对上述的尾门推杆总成1,本技术的一个方面提供了如图3至图13所示的一种尾门推杆的检测设备。本技术的其中一个优选实施例包括检测台2和环境调节装置4,环境调节装置4包括环境箱主箱41和环境箱副箱42,其中环境箱主箱41安装于检测台2的一侧,环境箱副箱42安装于检测台2,环境箱主箱41与环境箱副箱42进行连通,以使得通过环境箱主箱41来调节环境箱副箱42内的温度。检测台2还上安装有间隙检测装置3、效率检测装置5和扭矩检测装置6;其中间隙检测装置3用于检测齿轮箱11中齿轮的总啮合间隙;而效率检测装置5和扭矩检测装置6均于环境箱副箱42的内部对齿轮箱11进行检测,进而可以得以不同温度下的齿轮箱11的传动效率和最大扭矩。并且在上述的检测过程中,需要按照间隙检测、效率检测和最大扭矩检测的顺序进行。

51.本实施例中,如图3和图10所示,环境箱副箱42的内部设置有保温腔420,环境箱副箱42的前后两侧均设置有与保温腔420相连通的通气口421;环境箱主箱41的顶部设置有一对通气管411,两根通气管411分别与两个通气口421对应连通,进而环境箱主箱41内产生的温度气体可以通过通气管411和通气口421于保温腔420内形成流通循环,从而根据所需的温度来调节环境箱主箱41可以保证保温腔420也能够保持所需的温度,以方便进行齿轮箱11的效率检测和最大扭矩检测。

52.本技术的其中一个实施例,如图3和图4所示,间隙检测装置3安装于检测台2上固定的第一安装板21。间隙检测装置3包括第一伺服电机31、第一输入端工装34、第一输出端工装36和第一扭矩传感器35;其中第一输入端工装34通过第一连接组件33安装于第一安装板21的一端,第一输出端工装36通过第二连接组件37安装于第一安装板21的另一端,且第一输入端工装34和第一输出端工装36之间相对设置,以使得第一输入端工装34和第一输出端工装36之间形成用于夹持齿轮箱11的第一夹持区300。第一伺服电机31安装于第一安装板21,且第一伺服电机31的输出端通过联轴器700与第一连接组件33进行连接,进而通过第一伺服电机31的旋转可以驱动第一输入端工装34带动夹持的齿轮箱11进行旋转;同时第二连接组件37的远离第一输出端工装36的端部通过第一固定组件38进行固定设置,以使得第一输出端工装36连接一被固定的负载。第一扭矩传感器35安装于第一安装板21,并且第一扭矩传感器35与第二连接组件37进行配合连接,从而第一扭矩传感器35可以检测第二连接组件37在齿轮箱11驱动下产生的扭矩。

53.本实施例中,第一伺服电机31的安装位置可以根据需要进行调整。例如图5所示,其中第一输入端工装34通过第一连接组件33安装于第一安装板21的一端,第一输出端工装36通过第二连接组件37安装于第一安装板21的另一端,且第一输入端工装34和第一输出端工装36之间相对设置,以使得第一输入端工装34和第一输出端工装36之间形成用于夹持齿轮箱11的第一夹持区300。第一伺服电机31安装于第二连接组件37的侧部,并且第一伺服电机31的输出端通过联轴器700与第二连接组件37进行连接,以使得第一输出端工装36在第一伺服电机31的驱动下带动齿轮箱11进行旋转;同时第一连接组件33远离第一输入端工装34的端部通过第一固定组件38进行固定设置,以使得第一输入端工装34连接一被固定负载。第一伺服电机31适于通过施加正反的定值扭矩以带动齿轮箱11进行正反转动,进而得以根据第一扭矩传感器35的数值变化得到齿轮箱11的总啮合间隙。

54.本实施例中,在进行齿轮箱11的啮合间隙的检测时,需要第一伺服电机31通过先后向第一连接组件33施加正向和方向的定值扭矩以带动齿轮箱11进行正反方向的转动,进而可以根据第一扭矩传感器35的数值变化得到齿轮箱11的总啮合间隙。

55.可以理解的是,第一伺服电机31为现有技术中高精度的伺服电机,一般都包括有电机本体、光电编码器和伺服控制器。其中伺服控制器能够通过位置、速度和力矩三种方式对伺服电机进行控制,本实施例中伺服控制器通过恒定力矩的方式对伺服电机进行控制。其中光电编码器与电机本体的末端进行连接,光电编码器能够将伺服控制器的输入信号转化为脉冲信号向电机本体进行输出,从而驱动电机本体进行旋转。

56.本实施例中,间隙检测装置3具体的间隙检测过程:在第一伺服电机31启动的瞬间,由于齿轮箱11的其中一端连接有固定负载,即齿轮箱11的一端被固定,而齿轮箱11的另一端与第一伺服电机31进行连接,从而齿轮箱11的另一端在第一伺服电机31输出端驱动齿

轮的驱动下,使得内部的行星轮系组件112产生啮合旋转的趋势。由于齿轮箱11内各齿轮之间存在啮合间隙,从而在第一伺服电机31输出端的继续驱动下,齿轮箱11内行星轮系组件112进行啮合旋转,使得第一伺服电机31的输出端相对于齿轮箱11被固定的端部旋转一个角度θ1;随后将第一伺服电机31反向旋转以重复上述过程,齿轮箱11通过反向啮合传动使得第一伺服电机31的输出端相对于齿轮箱11被固定的端部会旋转另一个角度θ2,通过将θ1和θ2代入经验公式中进行计算可以得出齿轮箱11的总啮合间隙。

57.其中,对于旋转角度θ1和θ2的读取可以通过第一扭矩传感器35的检测数值的变化来得到。具体的,在第一伺服电机31输出端通过齿轮箱11的啮合传动由静止旋转至角度θ1或θ2的过程中,第一扭矩传感器35检测到的扭矩数值从零逐渐上升至恒定值,该恒定值对应着伺服控制器的定值力矩,从而在第一伺服电机31进行正转或反转时,可以根据第一扭矩传感器35检测的扭矩值刚到达恒定值所对应的脉冲数来计算第一伺服电机31驱动齿轮箱11旋转的角度,即为旋转角度θ1或θ2。

58.本技术的其中一个实施例,如图4至图6所示,第一输入端工装34通过第一调节机32构与第一安装板21进行连接,以使得通过第一调节机构32来带动第一输入端工装34沿第一安装板21进行移动,进而可以调节第一夹持区300的长度,以适于对不同尺寸的齿轮箱11进行间隙检测。

59.本实施例中,如图4至图6所示,第一安装板21上安装有第一导轨211;第一调节机32构包括支撑板321、螺杆325和一对夹紧块324。其中第一输入端工装34通过第一连接组件33安装于支撑板321的上端面,支撑板321的下端面固定有导向块3211,支撑板321可以通过导向块3211与第一导轨211进行滑动配合,从而通过支撑板321沿第一导轨211的滑动来带动第一输入端工装34进行移动,进而可以实现对第一夹持区300的大小进行调节。两块夹紧块324位于导向块3211的一端且分布于第一导轨211的两侧,两块夹紧块324均与支撑板321上设置的滑槽3210滑动连接,并且两块夹紧块324之间通过螺杆325进行连接,以使得两块夹紧块324可以在螺杆325的旋转驱动下进行相互靠近,进而得以夹紧第一导轨211,以实现对第一输入端工装34进行调节后的定位。

60.本实施例中,如图6所示,第一导轨211为一对,且分别位于支撑板321的两侧;同时导向块3211为两组,两组导向块3211分别固定于支撑板321的下端面两侧,每组导向块3211为两块,且每组的两块导向块3211分别位于对应第一导轨211的两侧并与之滑动配合。通过两组的导向块3211和两条第一导轨211的对应配合,可以提高支撑板321在沿第一导轨211滑动时的精度,同时还可以提高第一支撑板321的支撑强度。

61.本实施例中,如图6所示,螺杆325的端部安装有旋钮326,以使得检测人员可以通过旋转旋钮326来方便的驱动螺杆325进行旋转,进而以驱动夹紧块324沿滑槽3210进行滑动以实现相互靠近夹紧第一导轨211。

62.本实施例中,如图6所示,支撑板321上还固定有推杆323,以使得检测人员可以通过推动推杆323来驱动支撑板321沿第一导轨211进行滑动,从而可以方便对第一夹持区300的大小进行调节。

63.本实施例中,如图4至图6所示,当第一伺服电机31与第一输入端工装34进行连接时,第一伺服电机31通过安装座322固定安装于支撑板321。当第一伺服电机31与第一输出端工装36进行连接时,第一固定组件38安装于支撑板321并与第一连接组件33的末端固定

连接。

64.本技术的其中一个实施例,如图4、图5和图7所示,第二连接组件37包括第一定位套372和第一连接轴371,第一定位套372与第一安装板21固定连接,第一连接轴371与第一定位套372转动连接;第一连接轴371的一端与第一输出端工装36进行连接,当第一伺服电机31与第一输入端工装34同侧连接时,第一连接轴371远离第一输出端工装36的端部通过第一固定组件38进行固定设置;当第一伺服电机31与第一输出端工装36同侧连接时,第一连接轴371远离第一输出端工装36的端部与第一伺服电机31的输出端连接。第一扭矩传感器35用于检测齿轮箱11在旋转过程中第一连接轴371所受到的扭矩。

65.本实施例中,如图7至图9所示,第一连接轴371的端部设置有定位槽3710,第一输出端工装36与定位槽3710内固定安装的定位销373进行连接。第一输出端工装36包括有一对定位板361,两块定位板361之间相对设置且弹性连接,两块定位板361相对的侧面一端均设置有弧形的卡槽3610,从而两块定位板361上的卡槽3610相互组合以形成完整的卡孔,以使得第一输出端工装36通过卡槽3610形成的卡孔与定位销373进行连接。两块定位板361的另一端均设置有呈扇形的第一定位块3611,两块第一定位块3611之间相互配合以形成一对呈扇形且对称的连接槽,从而齿轮箱11在以第一输出端工装36进行连接时,可以通过呈扇形的连接部件114与连接槽进行连接,进而得以对齿轮箱11的输出端进行对中夹持。

66.可以理解的是,连接槽以及第一定位板3611的扇形圆心都与第一输出端工装36的中心重合,进而当齿轮箱11与第一输出端工装36进行连接时,通过连接部件114与连接槽的扇形啮合,可以保证连接部件114的中心与第一输出端工件36的中心重合。

67.本实施例中,如图7所示,第一输出端工装36还包括橡胶垫363、紧固螺栓362和调节螺栓364;其中一块定位板361的中部以及橡胶垫363的中心均设置有通孔3600,另一定位板361的中部设置有螺孔3612,且通孔3600的直径要大于螺孔3612的直径。橡胶垫363位于两块定位板361之间,以使得紧固螺栓362依次穿过其中一块定位板361的通孔3600和橡胶垫363的通孔3600与另一块定位板361的螺孔3612进行螺纹配合,进而使得两块定位板361通过橡胶垫363形成弹性连接。其中一定位板361靠近第一定位块3611的一侧螺纹连接有调节螺栓364,通过旋转调节螺栓364可以调节连接槽的开口大小,进而方便齿轮箱11输出端的连接部件114进行安装。

68.可以理解的是,当第一输出端工装36在与定位销373进行连接时,先将两块定位板361通过卡槽3610与定位销373进行配合,随后将橡胶垫363放置于两块定位板361之间,从而通过紧固螺栓362将两块定位板361以及橡胶垫363进行连接。当齿轮箱11通过连接部件114与第一定位块3611进行连接时,可以先旋转调节螺栓364,以使得调节螺栓364通过端部顶起另一定位板361,从而将两块第一定位块3611之间的距离增大,以方便连接部件114与连接槽进行安装连接,此时橡胶垫363在定位板361的挤压下于远离第一定位块3611的一侧受压。当连接部件114与连接槽连接后,反向旋转调节螺栓364,以使得两块第一定位块3611在橡胶垫363的膨胀复位下进行复位,从而保证连接槽与连接部件114之间紧密贴合,以避免连接槽与连接部件114之间产生安装间隙。

69.本技术的其中一个实施例,如图10和图11所示,检测台2于环境箱副箱42的两侧分别固定安装有第二安装板22;效率检测装置5包括第二输入端工装55、第二输出端工装56、第二伺服电机51、第二扭矩传感器53、第三扭矩传感器58以及制动器59。其中第二输入端工

装55通过第三连接组件54安装于其中一侧的第二安装板22,且第二输入端工装55伸入保温腔420内并位于保温腔420的一侧;第二输出端工装56通过第四连接组件57安装于另一侧的第二安装板22,且第二输出端工装56伸入保温腔420内并位于保温腔420的另一侧,以使得第二输入端工装55和第二输出端工装56之间于保温腔420内相对设置,以形成用于夹持齿轮箱11的第二夹持区500。第二伺服电机51固定安装于第二输入端工装55同侧的第二安装板22,且第二伺服电机51的输出端通过联轴器700与第三连接组件54进行连接,以使得第二输入端工装55能够在第二伺服电机51的驱动下带动齿轮箱11进行旋转。制动器59固定安装于第二输出端工装56同侧的第二安装板22,且制动器59通过联轴器700与第四连接组件57进行连接,以使得通过制动器59来向齿轮箱11的输出端施加负载。第二扭矩传感器53与第二伺服电机51的输出端进行连接,以使得第二扭矩传感器53对第二伺服电机51的输出扭矩进行检测;第三扭矩传感器58与制动器59的输入端进行连接,以使得第三扭矩传感器58对齿轮箱11的输出扭矩进行检测。从而在第二伺服电机51启动后,通过第二扭矩传感器53以及第三扭矩传感器58分别检测到的数值可以计算出齿轮箱11的传动效率,进而通过调节保温腔420内的温度,可以得到不同的系列温度下齿轮箱11的传动效率。

70.本实施例中,对于齿轮箱11的传动效率的检测具体方法过程可以参考行业标准,例如jb/t 6502-2015,ngw型行星齿轮减速器。

71.可以理解的是,传动效率的具体计算过程如下:在第二伺服电机51带动齿轮箱11在特定温度下稳定运转之后,可以读取到第二扭矩传感器53检测的第二伺服电机51的输出扭矩t1,以及第三扭矩传感器58检测的齿轮箱11的输出端扭矩t2,从而根据扭矩的计算公式可以得到功率p与扭矩t的关系式为:p=(t

·

n)/9550;随后将第二伺服电机51的额定输出转速n1以及齿轮箱11的输出转速n2带入至上述的公式中,可以得到齿轮箱11的输出功率p2与第二伺服电机51的输出功率p1的比值η=(t2·

n2)/(t1·

n1),即为齿轮箱11的传动效率。其中齿轮箱11的输出转速n2可以通过齿轮箱11的总传动比i来计算得到n2=n1/i,进而齿轮箱11的传动效率η=t2/(t1·

i)。

72.同时,为了进一步的提高齿轮箱11的传动效率计算精度,在进行齿轮箱11传动时还需要考虑齿轮啮合所产生的滑动率ε,从而可以得到传动效率η=t2·

(1-ε)/(t1·

i)。

73.本实施例中,如图11所示,为了方便在保温腔420内对不同尺寸的齿轮箱11进行不同温度下的传动效率检测,可以将第二输入端工装55、第二扭矩传感器53以及第二伺服电机51通过第二调节机构52安装于该侧的第二安装板22,以使得通过第二调节机构52对第二夹持区500的长度进行调节,以适于对不同尺寸的齿轮箱11进行效率检测;同时第二输出端工装56、第三扭矩传感器58以及制动器59固定安装于另一第二安装板22。

74.本实施例中,第二调节机构52的结构与第一调节机构32的结构相同,所以为了不重复赘述,第二调节机构52的具体结构不再进行阐述,第二调节机构52适于驱动第二输入端工装55沿第二安装板22上设置的第二导轨221进行移动,进而得以调节第二夹持区500的长度。

75.本实施例中,第二伺服电机51为高精度的伺服电机,第二扭矩传感器53以及第三扭矩传感器58都为高精度扭矩传感器。

76.本实施例中,如图11和图12所示,第二输出端工装56包括连接套561和固定销562;第四连接组件57包括第二定位套572和第二连接轴571。其中第二定位套572固定安装于第

二安装板22,第二连接轴571与第二定位套572转动连接,且第二连接轴571的一端与制动器59通过联轴器700进行连接,第二连接轴571的另一端与连接套561进行套接并通过固定销562进行固定。连接套561远离第二连接轴571的端部固定有一对扇形的第二定位块5611,两第二定位块5611之间形成扇形的连接槽,齿轮箱11通过输出端的扇形连接部件114与连接槽进行连接。从而第二输出端工装56相对于第一输出端工装36的来说,结构更加的简洁,以方便齿轮箱11的装夹。

77.本技术的其中一个实施例,如图13所示,检测台2于环境箱副箱42的两侧还分别固定安装有第三安装板23;扭矩检测装置6包括第三输入端工装64、第三输出端工装65、第三伺服电机61、第四扭矩传感器67。其中第三输入端工装64通过第五连接组件63安装于其中一侧的第三安装板23,且第三输入端工装64伸入保温腔420内并位于保温腔420的一侧;第三输出端工装65通过第六连接组件66安装于另一侧的第三安装板23,且第三输出端工装66伸入保温腔420内并位于保温腔420的另一侧,以使得第三输入端工装64和第三输出端工装66之间于保温腔420内相对设置,以形成用于夹持齿轮箱11的第三夹持区600。第三伺服电机61固定安装于第三输入端工装64同侧的第三安装板23,且第三伺服电机61的输出端通过联轴器700与第五连接组件63进行连接,以使得第三输入端工装64能够在第三伺服电机61的驱动下带动齿轮箱11进行旋转。第六连接组件66远离第三输出端工装66的一端通过第二固定组件68进行固定设置,以使得第二固定组件68为齿轮箱11的输出端提供被固定的负载。第四扭矩传感器67通过与第六连接组件66的连接以检测齿轮箱11的输出扭矩。通过第三伺服电机61的启动以持续增大对齿轮箱11的输出扭矩直至齿轮箱11被破坏,从而通过第四扭矩传感器67检测得到的数据最大值,可以得到齿轮箱11所能承受的最大负载扭矩。通过将多个齿轮箱11于对应的不同的系列温度下进行检测,可以得到齿轮箱11在各不同温度下所能承受的最大负载扭矩。

78.可以理解的是,在第三伺服电机61在启动的过程中,由于第二固定组件68对第三输出端工装65的旋转固定,使得齿轮箱11的输出端相当于连接一远超齿轮箱11负载能力的负载,从而随着第三伺服电机61的输出扭矩持续增大,齿轮箱11最终会被破坏,在齿轮箱11被破坏的瞬间所承受的扭矩为该齿轮箱11于对应温度下所能承受的最大负载扭矩。

79.本实施例中,如图13所示,为了方便在保温腔420内对不同尺寸的齿轮箱11进行不同温度下的最大负载扭矩的检测,可以将第三输入端工装64和第三伺服电机61通过第三调节机构62安装于该侧的第三安装板23,以使得通过第三调节机构62对第三夹持区600的长度进行调节,以适于对不同尺寸的齿轮箱11进行检测;同时第三输出端工装65、第四扭矩传感器67固定安装于另一第三安装板23。

80.本实施例中,第三调节机构62的结构与第一调节机构32的结构相同,所以为了不重复赘述,对于第三调节机构62的具体结构不再进行阐述;第三调节机构62适于驱动第三输入端工装64沿第三安装板23上设置的第三导轨231进行移动,进而得以调节第三夹持区600的长度。第三输出端工装65的结构与第二输出端工装结构56相同,第六连接组件66的结构与第四连接组件57的结构相同,为了不重复赘述,在此不进行阐述。

81.本实施例中,第三伺服电机61为高精度的伺服电机,第四扭矩传感器67为高精度的扭矩传感器。

82.可以理解的是,本技术中第一固定组件38、第二固定组件68均为现有技术,例如紧

固法兰等。本技术中第一连接组件33、第三连接组件54和第五连接组件63均为现有技术,均包括有连接套和连接轴,连接套固定设置,连接轴与连接套转动连接。第一输入端工装34、第二输入端工装55和第三输入端工装64均为本领域的常规技术。

83.本技术的另一个方面还提供了一种尾门推杆齿轮箱的检测方法,具体包括如下步骤:

84.s100:将待检测的齿轮箱11安装于间隙检测装置3的第一夹持区300;然后通过第一伺服电机31先向齿轮箱11先后施加一正反向的定值扭矩,进而可以根据第一扭矩传感器35检测的数值变化得到齿轮箱11的总啮合间隙;

85.s200:将间隙检测后的齿轮箱11安装于效率检测装置5的第二夹持区500;然后启动环境箱主箱41来调节环境箱副箱42中的温度,随后启动第二伺服电机51以驱动齿轮箱11在不同温度环境下进行啮合传动,并通过第二扭矩传感器53和第三扭矩传感器58分别检测出第二伺服电机51的输出扭矩t1和齿轮箱11在不同温度下的输出扭矩t2n,从而根据t1和t2n的值可以求得齿轮箱11在不同温度下的传动效率;

86.s300:将多个完成传动效率检测的齿轮箱11逐个安装于第三夹持区600进行检测,且每个齿轮箱11对应一个检测温度;通过启动第三伺服电机61并逐渐增大输出扭矩直至齿轮箱11被破坏,从而可以根据第四扭矩传感器67得到该齿轮箱11于对应温度下所能承受的最大扭矩;根据多个齿轮箱11的检测可以得到多温度下齿轮箱11所能承受的最大扭矩。

87.以上描述了本技术的基本原理、主要特征和本技术的优点。本行业的技术人员应该了解,本技术不受上述实施例的限制,上述实施例和说明书中描述的只是本技术的原理,在不脱离本技术精神和范围的前提下本技术还会有各种变化和改进,这些变化和改进都落入要求保护的本技术的范围内。本技术要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。