1.本实用新型涉及钢球生产技术领域,尤其是涉及一种钢球生产用投料装置。

背景技术:

2.钢球是一种研磨介质,是球磨机中磨损最严重、消耗量最大的磨损材料,被广泛应用于冶金、建材、电力、水泥、矿山、机械、化工等行业。钢球按其传统的生产方式区分有锻造钢球及铸造钢球两种,其中铸造钢球的生产流程为:原材料检验、配比材料、中频炉加热熔炼、钢模浇注、淬火处理、回火处理、检测、包装。由于钢模浇注为多个钢球同时浇注,导致最终成型的是相互粘连的多个钢球,因此需要对成型后的多个粘连的钢球进行打断处理,以得到独立的钢球。考虑到打断过程中产生的噪声,一般将用于打断多个粘连钢球的设备置于地面以下。设备的投料口处通常设置有进料管,进料管伸出地面。在需要对钢球进行进一步加工时,可以通过进料管向对应设备投喂钢球。

3.生产中往往使用盛装筐对浇注得到的钢球进行盛装,盛装筐一般为内部中空、顶部开口的立方体,盛装筐一侧侧壁为活动壁,活动壁的顶部与相邻两侧壁铰接配合,且活动壁的底部与相邻两侧壁靠近底部的位置可拆卸连接。盛装筐与活动壁相邻的两侧壁上均设有吊耳。

4.在需要将浇注得到的钢球投喂至进料管时,首先使吊装工具通过吊耳将盛装筐吊装至进料管旁边,此时将活动壁底部与相邻两侧壁的底部拆卸,以活动壁与相邻两侧壁的铰接轴为转动轴翻动活动壁,并将盛装筐稍稍倾斜,将盛装筐内部的浇注得到的钢球倾倒至地面靠近进料管的位置,再由工作人员将浇注得到的钢球分批次投喂至进料管内部。

5.上述过程中,分批次向进料管内投喂浇注得到的钢球时,易因进料管开口过小,导致一次性喂料数量少,同时不便使浇注得到的钢球准确地进入进料管内,从而一方面导致钢球生产效率低下,另一方面降低钢球生产时的安全性。

技术实现要素:

6.本实用新型的目的,是要提供一种钢球生产用投料装置,以解决浇注得到的钢球不便准确、快速地投入进料管内的问题,从而便于提高钢球生产的效率及生产时的安全性。

7.本实用新型为实现上述目的,所采用的技术方案如下:

8.一种钢球生产用投料装置,包括料斗本体,所述料斗本体包括吊装段、连通在吊装段底部的过渡段以及连通在过渡段底部的连接段,其中,吊装段呈方筒状,且吊装段顶部设有两个吊耳,两吊耳分别位于吊装段两相互正对的侧壁上,且两吊耳相互正对;过渡段的口径自靠近吊装段的一端向靠近连接段的一端逐渐缩小,连接段呈口径与过渡段远离吊装段的一端口径一致的筒状,且连接段伸入进料管;料斗本体外部设有用于将料斗本体稳定支撑在地面上的支撑组件。

9.作为对支撑组件的限定,所述支撑组件包括设于过渡段一侧的第一支撑框,以及设于过渡段背离第一支撑框一侧的第二支撑框,连接段完全伸入进料管内时,第一支撑框

及第二支撑框的底部均与地面平齐,且连接段周向外壁与进料管内壁抵接。

10.作为对吊装段的限定,所述吊装段一侧顶部开设有进料口,进料口与过渡段连通;进料口底部设有延长板,延长板位于料斗本体外部,且延长板与水平面夹角大于等于零度,小于九十度;延长板上表面设有挡料板,挡料板与过渡段未设置进料口的各侧壁配合形成密闭环状,挡料板顶部低于吊装段的顶部;挡料板上设有至少两个支撑柱,第一支撑框及第二支撑框底部与地面抵接时,支撑柱底部与地面抵接;支撑柱底部向远离第一支撑框的方向倾斜。

11.作为对挡料板的限定,所述挡料板顶部设有放置横板及放置竖板,其中放置横板水平设置,放置竖板竖直设于放置横板远离料斗本体的一侧;支撑柱远离地面的一端与放置横板正对地面的一侧固定连接。

12.作为对延长板的限定,所述第一支撑框上表面设有至少一个支撑板,支撑板顶部与延长板底部固定连接。

13.作为对连接段的一种限定,所述连接段底部为收口设置。

14.作为对连接段的另一种限定,所述连接段周向侧壁设有多个滚珠,滚珠相对连接段周向侧壁滚动时,滚珠与进料管内壁滑动配合;连接段完全伸入进料管内时,滚珠相对连接段及进料管均保持静止。

15.本实用新型由于采用了上述的技术方案,其与现有技术相比,所取得的技术进步在于:

16.(1)本实用新型使料斗本体包括设置吊装段、过渡段及连接段,在吊装段顶部设置吊耳,并在过渡段外侧设置支撑组件,使得在需要向进料管内输送浇注得到的钢球时,可以首先借助吊装工具,实现料斗本体与进料管的稳定连接,再通过口径大于进料管的吊装段向进料管内投入材料;吊装段的设置,可有效减少下料批次,从而一方面可有效节省人力,有效提高下料效率,加快钢球生产效率,另一方面增加了下料准确性,从而提高钢球生产时的安全性;

17.(2)本实用新型在吊装段开设下料口,在下料口处设置延长板及挡料板,并在挡料板顶部设置放置竖板,以在吊装工具将盛装筐吊装至吊装段附近时,可直接通过吊装工具将盛装筐吊装至挡料板上方,并使盛装筐底部与两放置竖板顶部抵接;此时再控制盛装筐的活动壁翻转,并使盛装筐向吊装段倾斜,即可将盛装筐内部的浇注得到的钢球直接倾倒至进料管内部,从而进一步提高了钢球生产效率及生产安全性;挡料板上两放置竖板的设置,为盛装筐向料斗本体内部翻转提供了便利

18.(3)本实用新型将连接段底部设为收口设置,并在连接段周向外壁设置滚珠,以在吊装工具辅助将连接段插入进料管内时,一是增加了连接段准确插入进料管内部的速度,二是将连接段与进料管之间的滑动摩擦转化为滚动摩擦,从而便于加快料斗本体的放置效率。

19.本实用新型属于钢球生产的技术领域,通过在进料管处连通设置料斗本体,有效减少了浇注得到的钢球的投料次数,从而省时省力,便于提高钢球生产时的效率;同时,扩大料斗本体的设置还扩大了进料口径,从而提高下料时的安全性。

附图说明

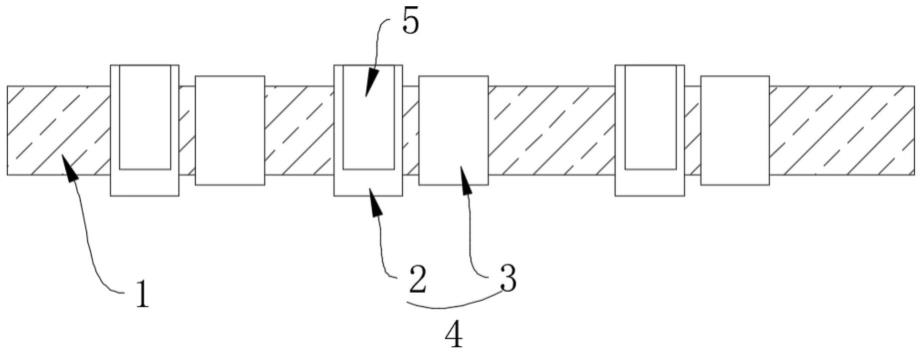

20.图1是本实用新型实施例的使用状态示意图;

21.图2是本实用新型实施例为显示料斗本体的局部剖视图;

22.图3是图2中a部分为显示滚珠的局部放大图。

23.图中:1、料斗本体;11、吊装段;111、吊耳;112、进料口;12、过渡段;13、连接段;131、滚珠;2、支撑组件;21、第一支撑框;22、第二支撑框;3、延长板;31、挡料板;311、放置横板;3111、支撑柱;312、放置竖板;32、支撑板;321、连接柱;4、地面;5、进料管。

具体实施方式

24.以下结合附图对本实施例作进一步详细说明。

25.实施例一种钢球生产用投料装置

26.参照图1和图2,本实施例包括料斗本体1,料斗本体1包括自上而下依次连通设置的吊装段11、过渡段12及连接段13,其中,吊装段11呈方筒状,过渡段12呈内部中空的四棱台状,过渡段12以其顶部口径最大,且顶部口径与吊装段11口径一致,过渡段12以底部口径最小,且底部口径与连接段13口径一致。

27.参照图2和图3,连接段13呈与进料管5一致的圆筒状,连接段13底部伸入进料管5内部,且连接段13底部为收口设置。连接段13周向外壁伸入进料管5内部的部分滚动连接有多个滚珠131,且滚珠131相对连接段13侧壁滚动时,滚珠131相对进料管5内壁滑动;滚珠131相对连接段13侧壁静止时,滚珠131周向侧壁正对进料管5内壁的部分与进料管5内壁抵接。吊装段11顶部设有吊耳111,吊耳111分别位于吊装段11两相互正对的侧壁顶部,且两吊耳111相互正对。在实际使用中,可以依据料斗本体1的实际重量适当增加吊耳111的数量。

28.参照图1和图2,过渡段12外部设有支撑组件2,支撑组件2包括分别设于过渡段12两侧的第一支撑框21及第二支撑框22,第一支撑框21与第二支撑框22分别与过渡段12两相互背离的侧壁固定连接,第一支撑框21与过渡段12对应侧壁配合形成封闭环状结构,第二支撑框22与过渡段12对应侧壁形成封闭环状结构。连接段13完全伸入进料管5后,第一支撑框21及第二支撑框22的底部均与地面4抵接。在实际应用中,为进一步增强下料时料斗本体1的稳定性,可以在地面4上对应第一支撑框21及第二支撑框22的位置设置供第一支撑框21与第二支撑框22分别插入的限位槽。

29.参照图1和图2,吊装段11一侧设有进料口112,进料口112与吊装段11的顶部开口处连通,且进料口112底部与过渡段12顶部平齐。进料口112底部固定连接有水平设置的延长板3,延长板3上表面除与进料口112底部连接的一侧外,均竖直设置有挡料板31,挡料板31高度为吊装段11高度的三分之一,且三个挡料板31及吊装段11其余侧壁配合形成闭环。进料口112位于第一支撑框21上方,第一支撑框21上表面竖直固设有支撑板32,支撑板32顶部与延长板3底部固定连接。在实际使用中,可以将延长板3倾斜设置,并使延长板3靠近进料口112的一侧为底部,以降低延长板3存料的可能性,从而进一步为下料提供便利

30.参照图1和图2,与进料口112正对的挡料板31的顶部水平设置有两个放置横板311,放置横板311远离进料口112一侧的均竖直设置有放置竖板312,两放置横板311关于与其固定连接的挡料板31的长度方向对称设置。放置横板311底部均固定连接有支撑柱3111,第一支撑框21底部与地面4平齐时,支撑柱3111顶部亦与地面4平齐,支撑柱3111与支撑板

32之间固设有连接柱321。

31.本实施例实施原理为:在需要通过进料管5进行下料时,首先借助吊装工具通过吊耳111将料斗本体1吊装至进料管5上方,并通过吊装工具下放料斗本体1,使连接段13插入进料管5内。连接段13在插入进料管5的过程中,滚珠131相对连接段13保持滚动,并与进料管5滑动配合,从而减小了连接段13插入进料管5时产生的摩擦力,进而为料斗本体1与进料管5的连接提供便利;同时,将连接段13底部设为收口设置,为连接段13准确插入进料管5内提供了便利。

32.连接段13完全插入进料管5内后,第一支撑框21、第二支撑框22及支撑柱3111的底部均与地面4平齐,以使料斗本体1、地面4及进料管5处于相对静止的状态,此时再通过料斗本体1向进料管5内输送浇注得到的钢球时,可以在有效加快下料速度的同时,提高下料时的稳定性及安全性。

33.下料时,可直接通过吊装工具将盛装筐吊装至挡料板31的上,并使盛装筐底部与两放置竖板312的上表面抵接。后将盛装筐的活动壁底部处于自由状态,并使盛装筐活动部的底部向远离盛装筐的方向翻转,此时通过吊装工具使盛装筐稍稍向料斗本体1内部倾斜,以使盛装筐内部浇注得到的钢球直接通过料斗本体1一次性进入进料管内,以进一步提高下料效率。

34.下料完毕后,可以借助吊装工具上吊料斗本体1,以将连接段13带离进料管5,直至第一支撑框21、第二支撑框22及支撑柱3111底部远离地面4,完成料斗本体1与进料管5及地面4的分离,以为料斗本体1的下一次使用提供便利。料斗本体1与进料管5及地面4的配合,一方面为料斗本体1的拆装提供了便利,另一方面还可以对地面4做有效保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。