1.本实用新型涉及到空化水射流清洗技术领域,尤其是一种圆形筒件焊接缝空化清洗装置。

背景技术:

2.圆形筒件是一种生活中常见的零件形状,是由卷板机将板材卷绕成圆筒,然后进行焊接而成的。在制作圆形筒件的过程中,板材由于在制作及运输过程中受外部环境影响,易于形成含油脂的污染物。因此在焊接前需对圆形筒件焊接缝处进行清洗,去除表面的油脂以及灰尘杂质。目前圆形筒件焊接缝仍采用人工清洗的方式进行清洗,清洗效果差、效率低并且劳动强度大。且目前使用的清洗材料是清洗剂和一定比例的水勾兑而成的清洗液,风干后焊接缝会残留一些化学成分,对焊接的质量产生影响,且清洗材料会对自然环境产生污染问题。

技术实现要素:

3.针对上述问题,本实用新型提供了一种清洗效率高、无污染、操作简单的圆形筒件焊接缝空化清洗装置。

4.为了实现上述目的,本实用新型采用以下技术方案:

5.一种圆形筒件焊接缝空化清洗装置,包括箱体,置于箱体内的夹持机构、清洗机构以及风干系统,夹持系统位于箱体的中下部的清洗腔内,夹持系统的一侧设置有风干系统,清洗机构位于箱体上部,清洗机构中采用复合空化喷嘴结构,箱体底部设置有水循环系统。

6.采用上述技术方案的本实用新型与现有技术相比,具有如下优点:

7.1、清洗效果好:采用复合空化喷嘴,相较于传统的高压水射流,空化水射流清洗能力更强,能耗更低,而新型复合空化喷嘴在此基础上利用超声波、振荡流动和脉冲等方式对射流进行调制,突破传统空化射流技术的去污清洗能力,清洗效果好。

8.2、清洗速度快:空化射流中的空化泡溃灭时会产生激波冲击和微射流冲击,由此在靶体表面局部区域产生极高的应力集中和瞬时冲击压力,可迅速将含油脂的污染物冲洗干净,比传统的手工方法清洗速度快几倍。

9.3、无环境污染:由于空化射流使用的介质是无任何清洗剂的清水,绿色无污染,且清洗机内部有水循坏系统,污水可重复利用,环保节能。

10.本实用新型的优选方案是:

11.夹持机构中的圆弧夹板与大口径开口夹连接,大口径开口夹装在大口径开口夹安装座上,大口径开口夹安装座与回转气缸连接,回转气缸通过回转气缸安装座装在丝杠模组一上。

12.夹持机构中的回转气缸安装座穿过风琴式防护罩一与丝杠模组一连接,风琴式防护罩一装在挡水板一的空心结构上,挡水板竖向设置,挡水板的右侧设置于丝杠模组一。

13.清洗机构中的丝杠模组二置于箱体上部,丝杠模组二下方装有翻转气缸,该翻转

气缸通过螺栓装有喷嘴安装座,喷嘴安装座上装有复合空化喷嘴。

14.清洗机构与清洗腔之间装有挡水板二,挡水板二中间部分设置有空心结构二,空心结构二内装有软质风琴管式防护罩二,翻转气缸安装座穿过软质风琴管式防护罩二后,下部装有翻转气缸。

15.水循环系统包括高压水泵、清水箱、污水处理箱、杂质箱、过滤器,过滤器的进水口连接有水清洗室的污水排水口,过滤器的排杂质口通过水管连接有杂质箱,过滤器的出水口通过水管连接有污水处理箱的进水口,污水处理箱的出水口通过水管连接有清水箱的进水口,清水箱的出水口通过水管连接有高压水泵的进水口,高压水泵的出水口通过水管连接清洗机构中的复合空化喷嘴。

16.风干系统包括风刀、风刀安装座,风刀通过空气管路连接有压气机,风刀安装在风刀安装座上,风刀安装座固定连接在清洗室内壁上。

17.箱体、夹持机构、清洗机构,水循环系统、风干系统均连接在电气控制柜上。

18.空化喷嘴包括喷嘴主体和出口端盖,喷嘴主体呈柱状结构,喷嘴主体内部沿其轴向设置有依次连通的复合腔、谐振腔和出水口,并且此三者在喷嘴主体中形成贯通所述柱状结构的阶梯孔;阶梯孔中复合腔的孔径大于谐振腔,谐振腔孔径大于出水口;复合腔与谐振腔共同组成自激振荡腔室;喷嘴主体的出水口端固定设置有所述出口端盖,出口端盖上设置有射流孔;超声致动机构与喷嘴主体的复合腔端固定连接;喷嘴主体的复合腔外壁设置有与复合腔连通的注水孔。

19.超声致动机构包括超声波发生器、换能器、波导器、波导套筒;波导器为圆柱形结构,波导器外部套接有波导套筒,波导套筒与波导器之间同轴设置并采用间隙配合;波导套筒一端与喷嘴主体复合腔端固定且密封连接,且波导套筒与复合腔同轴设置;波导器远离喷嘴主体一端设置有所述换能器,换能器与波导器之间采用螺钉固定连接;换能器与所述超声波发生器之间导线连接。

20.在靠近复合腔端,波导器伸出波导套筒一定距离,伸出部分插入到复合腔内,并且波导器与复合腔之间为间隙配合。

附图说明

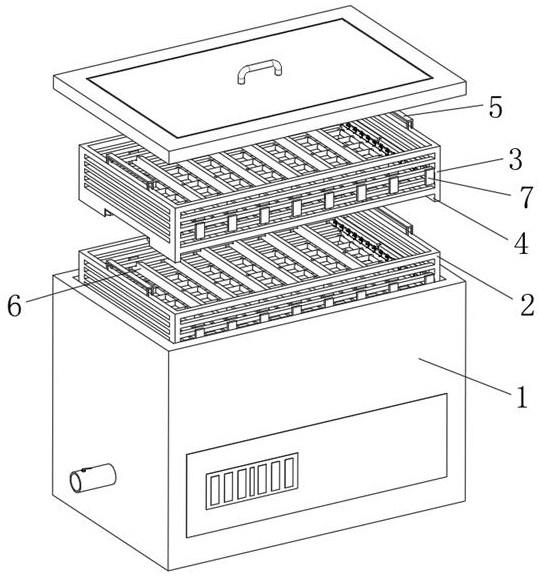

21.图1为本实用新型的整体结构示意图(不含箱体前罩)。

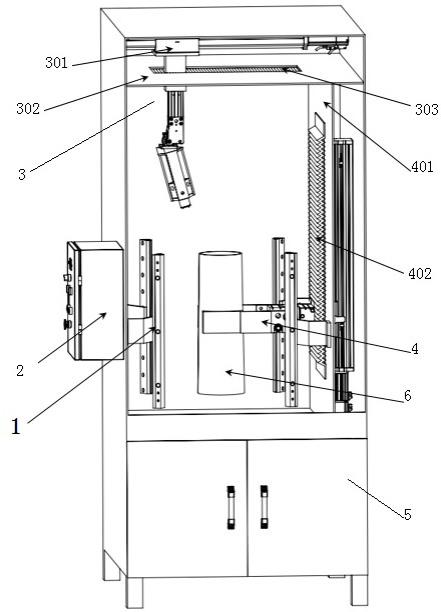

22.图2为本实用新型实施例观察窗打开时的结构示意图。

23.图3为本实用新型夹持机构的结构示意图。

24.图4为本实用新型水循环系统的结构示意图。

25.图5为本实用新型清洗机构的结构示意图。

26.图6为本实用新型风干系统的结构示意图。

27.图7为复合雾化喷嘴结构示意图。

28.图8为图7中的b部放大图。

29.图中:风干系统1,电气控制系统2,清洗机构3,夹持机构4,箱体5,圆形筒件6,水循环系统7、观察窗8、清洗室9。

30.风刀101、风刀安装座102、风刀孔103。

31.翻转气缸安装座301、喷嘴安装座302、复合空化喷嘴303、翻转气缸304、丝杠模组

二305、伺服电机二306。

32.圆弧夹板401、大口径开口夹402、大口径开口夹安装座403,回转气缸安装座404,丝杠模组一405、伺服电机一406、回转气缸407。

33.污水处理箱701、清水箱702、y型过滤器703、杂质箱704、高压水泵705。

具体实施方式

34.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

35.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

36.一种圆形筒件焊接缝空化清洗装置,参见附图1至附图6,箱体5上装有夹持机构4、清洗机构3、水循环系统7、风干系统1和电气控制柜2等零部件。

37.夹持机构4位于箱体5中下部偏右侧,清洗机构3位于箱体5内部上方,水循环系统7位于箱体5内部下方,风干系统1位于箱体5内部偏左侧设置,电气控制系统3由电气控制柜以及装在柜内的相关电气构成,位于箱体5外部左侧。通过人工上料的方式上料,由夹持机构4夹持圆形筒件6,接着清洗机构4对圆形筒件6的焊接缝进行清洗,然后通过风干系统1对圆形筒件6进行风干。

38.夹持机构4由圆弧夹板401、回转气缸407、大口径开口夹402、回转气缸安装座404、大口径开口夹安装座403、丝杆模组一405和伺服电机一406等零部件组成。圆弧夹板401连接在大口径开口夹402上,大口径开口夹402安装在大口径开口夹安装座403上,大口径开口夹安装座403连接在回转气缸407上,回转气缸407安装在回转气缸安装座404上,回转气缸安装座404安装在丝杆模组一405上,丝杆模组一205固定连接有伺服电机一406。工人上料将圆形筒件6的焊接缝放置在靠近风干系统1的一侧,通过大口径开口夹402控制圆弧夹板401夹紧圆形筒件6。通过回转气缸407以及丝杆模组一405的控制,实现圆形筒件6的180

°

翻转运动和上下往复运动。

39.清洗机构3由复合空化喷嘴303、喷嘴安装座302、翻转气缸304、翻转气缸安装座301、丝杆模组二305和伺服电机二306等零部件组成,复合空化喷嘴303安装在喷嘴安装座302上,喷嘴安装座302连接在翻转气缸304上,翻转气缸304安装在翻转气缸安装座301上,翻转气缸安装座301安装在丝杆模组二305上,丝杆模组二305固定连接有伺服电机二306。复合空化喷嘴303的有效清洗靶距可达150mm。复合空化喷嘴303呈15

°

安装在翻转气缸304上,翻转气缸304可使得复合空化喷嘴303向左翻转30

°

。圆形筒件6的内径大小足够复合空化喷嘴303呈15

°

伸进清洗至圆形筒件3内侧焊接缝的中间。通过丝杆模组二305的驱动,复合空化喷嘴303可实现左右往复运动。

40.复合空化喷嘴303包括喷嘴主体3031和出口端盖3032,喷嘴主体3031的主体呈六

棱柱状结构,方便安装在喷嘴安装座302的支架板上,喷嘴主体3031内部沿其轴向设置有依次连通的复合腔30311、谐振腔30312和出水口104,并且此三者在喷嘴主体3031中形成贯通所述柱状结构的阶梯孔;阶梯孔中复合腔30311的孔径大于谐振腔30312,谐振腔30312孔径大于出水口;因在喷嘴主体3031内液体流动的方向是依次通过复合腔30311、谐振腔30312、出水口,所以在复合腔30311与谐振腔30312相连处以及谐振腔30312与出水口相连处形成压力收缩壁面。根据自激振荡原理,流体在谐振腔30312会内产生自激振动。复合腔30311与谐振腔30312共同组成自激振荡腔室,从而谐振腔30312内存在声波振动与自激振动的叠加作用。喷嘴主体3031的出水口端固定设置有出口端盖3032。

41.超声致动机构3033与喷嘴主体3031的复合腔30311端固定连接;喷嘴主体3031的复合腔30311外壁上设置有与复合腔30311连通的注水孔30313。

42.超声致动机构3033包括超声波发生器30301、换能器30302、波导器30303、波导套筒30306。波导器30303为圆柱形结构,波导器30303外部套接有所述波导套筒30306,波导套筒30306与波导器30303之间同轴设置并采用间隙配合。波导套筒30306一端与喷嘴主体3031复合腔303111端固定且密封连接,且波导套筒30306与复合腔30311同轴设置。波导套筒30306与喷嘴主体3031连接端设置有法兰,波导套筒30306与喷嘴主体3031之间使用法兰及螺钉固定连接。为了保证连接处的密封性,在喷嘴主体3031复合腔30311端面处设置安装有o型密封圈(线径为1.8mm)的凹槽,在此处的o型密封圈及所述凹槽形成了密封连接;在靠近复合腔30311的波导套筒30306内壁上设有用于安装o型密封圈(线径为2.65mm)的内凹环形台阶,并在此内凹环形台阶处设置有匹配的o型密封圈,在波导套筒30306与喷嘴主体3031复合腔30311端面压紧后形成沿波导器30303套筒轴向的动密封结构。

43.同时,设置于波导器30303外延凸缘与波导套筒306之间的密封垫,采用橡胶垫片;此处的密封垫是针对所述的动密封结构进行的二次组合密封,从而能够有效防止压力流体泄露。

44.波导器30303远离喷嘴主体3031一端设置有所述换能器30302,换能器30302与波导器30303之间采用螺钉固定连接,换能器30302与螺钉之间设置有用于压紧的垫片;换能器30302与所述超声波发生器30301之间用导线连接。

45.本实用新型发明实施例能够产生良好清洗效果的主要原因是:超声致动机构3033通过波导器30303的高频轴向振动对流体进行调制,将波导器30303的机械振动转化为流体的压力振动。当压力振动流体进入谐振腔30312后,与谐振腔30312发生流体共振;此外,在该区域由自激振荡腔室所产生的自激振动与压力振动进行混合叠加,进而产生强烈的流体振荡。

46.在具体实施实施例时,为了取得更好的使用效果及实用性,可以优选以下结构或者连接关系。

47.在靠近复合腔30311端,波导器3033的一端伸出波导套筒30306约3~6毫米,伸出部分插入到复合腔30311内。

48.波导器3033伸入复合腔30311一段距离,能够保证高效的将声波的能量传递至复合腔30311、谐振腔30312内;同时又不过多的占用复合腔30311及谐振腔30312的有效空间,为自激振动与超声振动作用的叠加预留足够空间。

49.波导器3033与换能器30312同轴设置;波导器3033靠近换能器30302端设置有外延

凸缘,波导套筒30306靠近换能器30302端设置有螺帽30305,螺帽30305与波导套筒30306外壁螺纹连接,并将波导器3033外延凸缘压紧在波导套筒30306端面上,波导套筒30306与波导器3033外延凸缘之间设置有密封垫;螺帽30305中心处设置有供换能器30302通过的孔。

50.复合腔30311外壁共设置有三个注水孔30313;所述三个注水孔30313的轴心线交汇于一点,且该点位于复合腔30311轴线上,即所述三个注水孔30313轴线共面且该面与复合腔30311端面平行,注水孔30313绕复合腔30311外壁均匀布置。复合腔30311处喷嘴主体303外壁为正六棱柱结构;注水孔303113为螺纹孔。

51.对于上述结构请参考图7所示,三个注水孔30313两两相邻的轴线互呈120

°

,三个注水孔30313中心线(轴线)交于复合腔30311轴线上,交点位置位于波导器30303端面的正前方。压力流体同时通过三注水孔30313进入喷嘴主体3031时,流体在复合腔30311内部发生剪切和碰撞作用,形成流体初始扰动。注水时也可根据需要采取单一孔进水方式,单一孔进水方式仅发生流体剪切作用。

52.复合腔30311处喷嘴主体3031外壁为正六棱柱结构,六棱柱状结构便于实施例的组装及安装;同时方便了注水孔30313的加工,将圆弧面上钻孔转变为在平面上钻孔,并且方便了注水孔30313的定位。

53.出口端盖3032处的射流孔分由空化发生段30321与空化混合段30322构成,其中空化发生段30321位于内侧,空化混合段30322位于外侧;出口端盖3032与喷嘴外壳通过螺钉连接固定。出口端盖3032设置有3个埋头通孔,与设置于喷嘴主体3031出水口端的螺纹孔一一对应,通过螺钉将出口端盖3032与喷嘴主体3031固定连接。

54.出口端盖3032设置有射流孔,射流孔由空化发生段30321与空化混合段30322构成,空化发生段30321为1mm或1.5mm的柱形通道,压力收缩壁面造成流动压降使得该段内流体压力急剧降低至负压,在负压作用下在空化发生段30321产生空化气泡。空化混合段30322为锥形扩口通道,空化气泡产生后在该段与射流进一步混合,形成空化射流。

55.使用本实用新型实施例进行清洗作业在打击到靶件表面时,结合了高强度脉冲射流的水锤作用以及空化射流对靶件的剥离和侵蚀作用,显著增强了射流冲蚀和清洗能力。

56.喷嘴主体3031出水口端面与复合腔30311端面均设置有环形凹槽,所述环形凹槽内均设置有o型密封圈(线径为1.8mm),出水口端面的o型密封圈被压紧后,形成密封结构。

57.使用本实用新型实施例时,由外部动力源(泵站或清洗机)提供的高压水分别从3个注水孔30313沿径向进入复合腔30311,在该区域发生流体剪切和碰撞作用,造成流体压力扰动,使流体具有初始振荡能力。

58.水循环系统7由高压水泵705、清水箱702、污水处理箱701、杂质箱704和y型过滤器703,y型过滤器7703的进水口连接有清洗室9污水排水口,y型过滤器703的排杂质口通过水管连接有杂质箱704,y型过滤器703的出水口通过水管连接有污水处理箱701的进水口,污水处理箱701的出水口通过水管连接有清水箱702的进水口,清水箱702的出水口通过水管连接有高压水泵705的进水口,高压水泵705的出水口通过水管连接有复合空化喷嘴303。清洗时,清洗室9的污水通过底部流向y型过滤器703。在y型过滤器703中,锈渣等固体杂质将被收集在杂质箱704中,便于清洗维护。经过y型过滤器703后水再流向污水处理箱701,在污水处理箱701中通过吸油亲水棉,过滤掉其中的油污。处理后的水由污水处理箱701流回至清水箱702,高压水泵705从清水箱702中抽水供给复合空化喷嘴303。

59.风干系统1由风刀101和风刀安装座102以及风刀孔103等组成,风刀101对称设置为两个,风刀101上设置有风刀孔103,通过空气管路连接有压气机,风刀101安装在风刀安装座102上,风刀安装座102固定连接在清洗室9内壁上。圆形筒件6焊接缝清洗完毕后,风刀101通气对圆形筒件6进行风干。

60.挡水板二401中间部分镂空,软质风琴管式防护罩二402安装在挡水板二401的中间镂空表面,夹持机构4穿透风琴管式防护罩二402。风琴管式防护罩二402随着夹持机构4上下伸缩,保护夹持机构4内部机构。

61.挡水板一302中间部分镂空,软质风琴管式防护罩一303安装在挡水板二302的中间镂空表面,清洗机构3穿透风琴管式防护罩一303。风琴管式防护罩一303随着清洗机构3左右伸缩,保护清洗机构3内部机构。

62.夹持机构4、清洗机构3,水循环系统7和风干系统1分别连接在电气控制柜3上。

63.本实用新型的工作流程为:圆形筒件6由人工方式上料,将圆形筒件6的焊接缝放置在靠近风干系统1的一侧,大口径开口夹402通气夹紧圆形筒件6。清洗圆形筒件6外侧接缝时,通过丝杆模组二305和丝杆模组一405的驱动,使复合空化喷嘴303以150mm的靶距对准圆形筒件6外侧焊接缝的最上方,复合空化喷嘴403通水,开始进行清洗工作。通过丝杆模组一405的驱动,使圆形筒件9向上运动,直至清洗到圆形筒件6外侧焊接缝的中间时,夹持机构4的回转气缸407通气,将圆形筒件6旋转180

°

,丝杆模组一405再次驱动圆形筒件6向下运动,完成圆形筒件6外侧焊接缝的清洗。清洗圆形筒件6内侧接缝时,复合空化喷嘴303上方的翻转气缸304通气,将复合空化喷嘴303向左翻转30

°

,通过丝杆模组二305的驱动,使得复合空化喷嘴303以合适的靶距对准圆形筒件6内侧焊接缝的最上方。丝杆模组一405驱动圆形筒件6向上运动清洗圆形筒件6内侧焊接缝,清洗至焊接缝的一半时,丝杆模组一205驱动圆形筒件9向下运动直至圆形筒件9脱离新型复合空化喷嘴403,夹持机构4的回转气缸407通气,将圆形筒件6旋转180

°

,丝杆模组一405再次驱动圆形筒件6向上运动,完成圆形筒件6内侧的另一半焊接缝的清洗。完成清洗后,复合空化喷嘴303停止通水,各驱动件复位,由四周风刀101对圆形筒件6进行风干。清洗过程结束,信号提示人工打开门取出圆形筒件9,完成一次清洗流程。清洗时,清洗室9的污水通过底部流向y型过滤器703。在y型过滤器703中,锈渣等固体杂质将被收集在杂质箱704中。经过y型过滤器703后水再流向污水处理箱701,在污水处理箱701中通过吸油亲水棉过滤水中的油污。处理后的水由污水处理箱701流回至清水箱702,高压水泵705从清水箱702中抽水供给复合空化喷嘴303,完成一次水循环流程。

64.上面仅对本实用新型的较佳实施例作了详细说明,但是本实用新型并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化,各种变化均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。