1.本技术涉及自动化加工的技术领域,尤其涉及一种自动化对于工件的表面进行清洁的清洁装置。

背景技术:

2.于现有技术中,产品的自动化加工生产线上,产品上的多个工件的装配过程,其需要多道的制成步骤的工位来完成。当工位对产品进行加工后,产品表面往往会残留碎屑或脏污,从而影响后续工位或产品的使用,这样就会需要人为进行清洁产品,这样不仅增加人力成本,且还可能有清理不完全,而造成产品的不良率的提升。

技术实现要素:

3.本技术实施例提供一种清洁装置,可以有效解决目前工位加工造成产品表面的脏污,造成需要增加人力成本清理的问题。

4.为了解决上述技术问题,本技术是这样实现的:

5.本技术提供了一种清洁装置,包括清洁机构、承载机构与传动机构。清洁机构,包括清洁组件具有清洁通道,所述清洁通道的内壁具有出气穿孔与吸气穿孔;承载机构,包括载杆与板件,所述载杆的一端用于承载待清洁件,所述载杆的一端对应于所述清洁通道,所述载杆的另一端设置于所述板件;以及传动机构,驱动所述板件带动所述载杆往所述清洁通道内往复移动。

6.在其中一个实施例中,所述清洁组件更包括第一清洁模块与第二清洁模块,所述第一清洁模块具有下通道,所述第二清洁模块具有上通道,所述第二清洁模块设置于所述第一清洁模块,所述上通道对应所述下通道组成所述清洁通道。

7.在其中一个实施例中,所述出气穿孔与所述吸气穿孔分别设置于所述第一清洁模块的所述上通道与所述第二清洁模块的所述下通道。

8.在其中一个实施例中,所述出气穿孔位于所述吸气穿孔的周围。

9.在其中一个实施例中,所述清洁组件更包括出气内腔与吸气内腔,所述出气内腔位于所述吸气内腔的周侧,所述出气穿孔连通于所述出气内腔,所述吸气穿孔连通于所述吸气内腔,所述出气穿孔相对于所述清洁通道的通道路径具有夹角,所述吸气穿孔相对于所述清洁通道的通道路径互相垂直。

10.在其中一个实施例中,所述清洁机构更包括出气组件与吸气组件,所述出气组件包括第一出气头、出气管与第二出气头,所述第一出气头连通于所述出气内腔,所述出气管的一端连通于所述第一出气头,所述出气管的另一端连通于所述第二出气头,所述吸气组件包括第一吸气头、吸气管与第二吸气头,所述第一吸气头连通于所述吸气内腔,所述吸气管的一端连通于所述第一吸气头,所述吸气管的另一端连通于所述第二吸气头。

11.在其中一个实施例中,所述出气穿孔的穿孔方向的延伸线与所述吸气穿孔的穿孔方向的延伸线会互相交集于所述清洁通道内。

12.在其中一个实施例中,所述载杆的一端表面具有吸气孔,所述载杆内具有第一气道,所述吸气孔连通于所述第一气道,所述板件内更具有第二气道,所述第一气道连通于所述第二气道,所述承载机构更包括定位组件,所述定位组件包括第一固定气头、固定气管与第二固定气头,所述第一固定气头设置于所述板件,并所述第一固定气头连通于所述第二气道,所述固定气管的一端连通于所述第一固定气头,所述固定气管的另一端连通于所述第二固定气头。

13.在其中一个实施例中,更包括壳体与滑轨,所述滑轨设置于所述壳体侧壁,所述滑轨沿着所述载杆往所述清洁通道内的移动方向设置,所述承载机构设置于所述壳体内,所述承载机构更包括滑动件,所述滑动件设置于所述板件的两侧,所述滑动件滑动设置于所述滑轨。

14.在其中一个实施例中,所述传动机构更包括连接块、传动杆、固定板与传动件,所述固定板固定于所述壳体内,所述传动件设置于所述固定板,所述传动件驱动所述传动杆的一端,所述传动杆的另一端设置于所述连接块,所述连接块设置于所述板件不具有所述载杆的一侧,其中,更包括感测组件,所述感测组件包括感测件、第一感测座与第二感测座,所述感测件设置于所述板件上,所述板件带动所述感测件往复移动,所述第一感测座与所述第二感测座设置于所述板件的移动路径上,所述第一感测座与所述第二感测座相对位于所述滑动件移动至所述滑轨两端的一侧。

15.在其中一个实施例中,更包括外部清洁机构,所述外部清洁机构包括清洁管与清洁吸气头,所述外部清洁机构设置于所述壳体外侧,所述清洁管的一端连通于所述壳体内,所述清洁管的另一端连通于所述清洁吸气头。

16.在本技术实施例中,其通过承载机构承载待清洁的工件,传动机构带动承载机构承载待清洁的工件往清洁机构往复移动进行清洁,其中,清洁机构的清洁通道内具有出气穿孔与吸气穿孔,出气穿孔可对于待清洁的工件进行360度的出气清洁,在工件的表面形成震荡气流,从而达到去除工件表面脏污与灰尘的目的,同时,吸气穿孔对应于工件的表面用于吸起被吹起的脏污或灰尘等,如此可将清洁掉的脏污吸走。本技术的清洁装置的整体结构简单,清洁力强,稳定性高,体积小,易于安装使用。

附图说明

17.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施方式及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

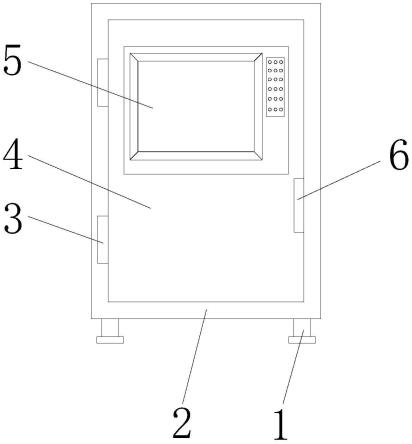

18.图1是本技术的清洁装置的立体图;

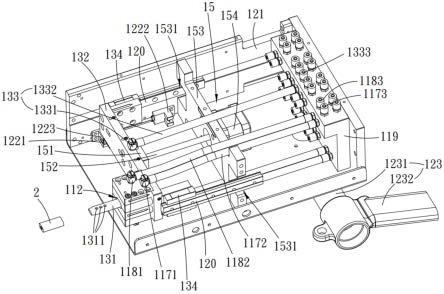

19.图2是本技术的清洁装置的拆解图;

20.图3是本技术的清洁机构的剖视图;

21.图4是本技术的清洁机构的分解图;

22.图5是本技术的清洁机构的另一分解图;

23.图6是本技术的清洁装置的清洁示意图;

24.图7是本技术的清洁装置的清洁作动图一;

25.图8是本技术的清洁装置的清洁作动图二;以及

26.图9是本技术的清洁装置的清洁作动图三。

27.结合附图说明如下:

28.1:清洁装置;11:清洁机构;111:清洁组件;112:清洁通道;1121:出气穿孔;1122:吸气穿孔;113:第一清洁模块;1131:下通道;114:第二清洁模块;1141:上通道;115:出气内腔;116:吸气内腔;117:出气组件;1171:第一出气头;1172:出气管;1173:第二出气管;118:吸气组件;1181:第一吸气管;1182:吸气管;1183:第二吸气管;119:气头连接组件;120:滑轨;121:壳体;122:感测组件;1221:感测件;1222:第一感测座;1223:第二感测件;123:外部清洁机构;1231:清洁管;1232:清洁吸气头;13:承载机构;131:载杆;1311:吸气孔;1312:第一气道;132:板件;133:定位组件;1331:第一固定气头;1332:固定气管;1333:第二固定气头;134:滑动件;15:传动机构;151:连接块;152:传动杆;153:固定板;1531:凹口;154:传动件;2:工件;r:夹角。

具体实施方式

29.以下将以图式揭露本技术的多个实施方式,为明确说明起见,许多实施上的细节将在以下叙述中一并说明。然而,应了解到,这些实施上的细节不应用以限制本技术。也就是说,在本技术的部分实施方式中,这些实施上的细节是非必要的。此外,为简化图式起见,一些习知惯用的结构与组件在图式中将以简单的示意的方式绘示。在以下各实施例中,将以相同的标号表示相同或相似的组件。

30.请参阅图1到图3,图1是本技术的清洁装置的立体图、图4是拆解图与图5是清洁机构的剖视图。如图所示,于本实施方式提供一种清洁装置1,其包括清洁机构11、承载机构13与传动机构15。清洁机构11包括清洁组件111,清洁组件111具有清洁通道112,清洁通道112的内壁具有出气穿孔1121与吸气穿孔1122。承载机构13包括载杆131与板件132,载杆131的一端用于承载待清洁的工件2,载杆131的一端对应于清洁通道112,载杆131的另一端设置于板件132。传动机构15驱动板件132带动载杆131往清洁通道112内往复移动。

31.请参阅图4与图5,图4是本技术的清洁机构的分解图与图5是另一分解图。于本实施方式中,清洁组件111更包括第一清洁模块113与第二清洁模块114,第一清洁模块113具有下通道1131,第二清洁模块114具有上通道1141,第二清洁模块114设置于第一清洁模块113,上通道1141对应下通道1131组成清洁通道112。其中,出气穿孔1121与吸气穿孔1122分别设置于第一清洁模块113的下通道1131与第二清洁模块114的上通道1141。如此对于清洁通道112提供上方与下方360度方向的清洁。另外,清洁通道112为相对于工件2的仿形通道,使用者可依据需求制作相对应的仿形通道,如此可达到最有效的无死角的清洁效果。

32.于本实施方式中,第一清洁模块113与第二清洁模块114为相同结构,以第一清洁模块113进行说明,第一清洁模块113的下通道1131的内壁具有出气穿孔1121与吸气穿孔1122,出气穿孔1121位于吸气穿孔1122的周围。又,清洁组件111的第一清洁模块113内更包括出气内腔115与吸气内腔116,出气内腔115位于吸气内腔116的周侧,出气穿孔1121连通于出气内腔115,吸气穿孔1122连通于吸气内腔116,出气穿孔1121相对于清洁通道112的通道路径具有夹角r,吸气穿孔1122相对于清洁通道112的通道路径互相垂直。其中,出气穿孔1121的穿孔方向的延伸线与吸气穿孔1122的穿孔方向的延伸线会互相交集于清洁通道112内。

33.更进一步来说,出气穿孔1121为细长型的穿孔,穿孔的孔口宽度大约0.1-0.5mm的

孔口宽度,长度则环绕于吸气穿孔1122,所以出气穿孔1121输出的风接近为细长片状的风刀。出气穿孔1121以吸气穿孔1122为中心,出气穿孔1121对称设置于的两侧,且出气穿孔1121相对于清洁通道112呈45度角。其中,空气先集中于出气内腔115,当出气内腔115的空气要进入出气穿孔1121,由于出气穿孔1121的孔口小,所以气体会受到压缩喷向清洁通道112内,且为具有角度喷向,如此对于清洁通道112内产生高压的出气。又,吸气穿孔1122为垂直的吸气孔,空气抽出吸气内腔116,使吸气内腔116达到抽真空的状态后,而吸气穿孔1122会抽出清洁通道112内的空气回补于吸气内腔116,如此对于清洁通道112内产生高压的吸力。换言之,出气穿孔1121可对于工件2进行360度的出气清洁,在工件2的表面形成震荡气流,从而达到去除工件2表面脏污与灰尘的目的,同时,吸气穿孔1122可对于工件2产生吸引,如此可将清洁掉的脏污吸走。

34.另外,清洁机构11更包括出气组件117与吸气组件118,出气组件117包括第一出气头1171、出气管1172与第二出气头1173,第一出气头1171连通于出气内腔115,出气管1172的一端连通于第一出气头1171,出气管1172的另一端连通于第二出气头1173。吸气组件118包括第一吸气头1181、吸气管1182与第二吸气头1183,第一吸气头1181连通于吸气内腔116,吸气管1182的一端连通于第一吸气头1181,吸气管1182的另一端连通于第二吸气头1183。其中,第二出气头1173可用于连接于外部的出气气缸,通过外部的出气气缸输出气体进入第一出气头1171内。第二吸气头1183可用于连接于外部的吸气气缸,通过外部的吸气气缸自第一吸气头1181抽出气体。

35.请一并参阅图6,是本技术的清洁装置的清洁示意图。如图所示,于本实施方式中,载杆131的一端表面具有吸气孔1311,载杆131内具有第一气道1312,吸气孔1311连通于第一气道1312,板件132内更具有第二气道(图未示),第一气道1312连通于第二气道(图未示),承载机构13更包括定位组件133,定位组件133包括第一固定气头1331、固定气管1332与第二固定气头1333,第一固定气头1331设置于板件132,并第一固定气头1331连通于第二气道(图未示),固定气管1332的一端连通于第一固定气头1331,固定气管1332的另一端连通于第二固定气头1333。第二固定气头1333可用于连接于外部的吸气气缸,通过外部的吸气气缸自吸吸气孔1311产生吸力,以吸附固定载杆131上承载的工件2。

36.于本实施方式中,清洁机构11更包括气头连接组件119,气头连接组件119用于集中第二出气头1173、第二吸气头1183与第二固定气头1333的气头,如此可方便使用者组装使用对外连接的气头。当清洁机构11利用多个第二出气头1173、多个第二吸气头1183与多个第二固定气头1333的气头,使用者可以更方便集中管理使用。

37.再者,清洁机构11更包括滑轨120与壳体121,滑轨120设置于壳体121的侧壁,滑轨120沿着载杆131往清洁通道112内的移动方向设置,承载机构13设置于壳体121内,承载机构13更包括滑动件134,滑动件134设置于板件132的两侧,滑动件134滑动设置于滑轨120。又,传动机构15更包括连接块151、传动杆152、固定板153与传动件154,固定板153固定于壳体121内,且固定板153的两侧相对于滑轨120与滑动件134具有容置穿过的凹口1531。传动件154设置于固定板153,传动件154驱动传动杆152的一端,传动杆152的另一端设置于连接块151,连接块151设置于板件132不具有载杆131的一侧。

38.另外,清洁机构11更包括感测组件122,感测组件122包括感测件1221、第一感测座1222与第二感测座1223,感测件1221设置于板件132上,板件132带动感测件1221往复移动,

第一感测座1222与第二感测座1223设置于板件132的移动路径上。其中,第一感测座1222与第二感测座1223相对位于滑动件134移动至滑轨120两端的一侧。其中,第一感测座1222与第二感测座1223为光遮断器,其借由感测件1221遮断第一感测座1222或第二感测座1223的光线,以获得感测信号。

39.于本实施方式中,清洁机构11更包括外部清洁机构123,外部清洁机构123包括清洁管1231与清洁吸气头1232,外部清洁机构123设置于壳体121的外侧,清洁管1231的一端连通于壳体121内,清洁管1231的另一端连通于清洁吸气头1232。外部清洁机构123可提供清理壳体121内的脏污或灰尘,避免对于清洁工件2造成影响。

40.请一并参阅图7到图9,图7是本技术的清洁装置的清洁作动图一到三。如图所示,于本实施方式中,清洁机构11可具有多个清洁组件111,多个清洁组件111并排排列,清洁组件111的数量可依据使用者的需求调整。以下用单一清洁组件111的图示进行说明。以图7来说,载杆131的一端穿过清洁组件111的清洁通道112,使载杆131具有吸气孔1311的一端露出,使用者将待清洁的工件2套装于载杆131具有吸气孔1311的表面,再通过定位组件133连通于吸气孔1311吸附固定待清洁的工件2。

41.请参阅图8,传动机构15通过传动件154驱动传动杆152带动连接块151,连接块151连动板件132移动,同时,板件132两侧的滑动件134沿着滑轨120移动。板件132带动载杆131沿着清洁通道112的通道方向移动,载杆131的一端带动待清洁的工件2进入清洁通道112内。清洁通道112的出气穿孔1121对于待清洁的工件2进行360度的出气清洁,而吹起待清洁的工件2的表面的脏污,吸气穿孔1122对待清洁的工件2上的脏污吸引清除。

42.请参阅图9,传动机构15继续通过板件132带动载杆131沿着清洁通道112移出,直到载杆131将待清洁的工件2完全移出清洁通道112(如图9所示),即载杆131将待清洁的工件2完全移入壳体121内。使待清洁的工件2完成第一次完整的清洁。又,传动机构15再次通过板件132带动载杆131沿着原路径返回通过清洁通道112,直到载杆131再次将待清洁的工件2完全移出清洁通道112(如图7所示),即载杆131将待清洁的工件2完全移出壳体121。使待清洁的工件2完成第二次完整的清洁。

43.另外,传动机构15通过板件132带动载杆131移动的过程中,载杆131带动工件2向壳体121内移动,当工件2完全脱离清洁通道112进入壳体121内时,设置于板件132上的感测件1221会移动至第一感测座1222,使第一感测座1222能够得到工件2移动通过清洁通道112进入壳体121内的信息。又,载杆131带动工件2向壳体121外移动,当工件2完全脱离清洁通道112移出壳体121外时,设置于板件132上的感测件1221会移动至第二感测座1223,使第二感测座1223能够得到工件2移动通过清洁通道112移出壳体121外的信息。如此可作为自动化侦测工件2清洁的方式。

44.综上所述,本技术提供一种清洁装置,其通过承载机构承载待清洁的工件,传动机构带动承载机构承载待清洁的工件往清洁机构往复移动进行清洁,其中,清洁机构的清洁通道内具有出气穿孔与吸气穿孔,出气穿孔可对于待清洁的工件进行360度的出气清洁,在工件的表面形成震荡气流,从而达到去除工件表面脏污与灰尘的目的,同时,吸气穿孔对应于工件的表面用于吸起被吹起的脏污或灰尘等,如此可将清洁掉的脏污吸走。本技术的清洁装置的整体结构简单,清洁力强,稳定性高,体积小,易于安装使用。

45.还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的

包含,从而使得包括一系列要素的过程、方法、商品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、商品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、商品或者设备中还存在另外的相同要素。

46.上述说明示出并描述了本技术的若干优选实施方式,但如前对象,应当理解本技术并非局限于本文所披露的形式,不应看作是对其他实施方式的排除,而可用于各种其他组合、修改和环境,并能够在本文对象实用新型构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本技术的精神和范围,则都应在本技术所附权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。