1.本实用新型涉及硬度检测装置技术领域,更具体地说,涉及一种快速测定材料末端淬透性能的试验装置。

背景技术:

2.在钢铁行业中,大量的钢铁材料需要进行热处理,以获得良好的强韧性,从而可以延长零部件的使用寿命,降低零部件的重量,具有重要的实际意义。末端淬透性试验是评估材料热处理后综合性能的常用方法,所测得的洛氏硬度是用来指导钢铁材料生产和零部件热处理的重要参考数据。

3.现有末端淬透性试验情况,根据gb/t225标准,一般情况下,试样在末端淬透试验后,加工成标准试样,用洛氏硬度计在试样表面上沿轴线方向25mm范围内,每间隔一定距离测定hrc硬度值,共计10个测量点。

4.目前主要有两种方式测量硬度:一种方式,首先在试样上做好标记点,人工逐点测量,这种方式的主要缺点是效率较低且测量点距容易产生误差;另外一种方式,是采用自动测量台,自动测量硬度,这种方式是设备自动逐点测量,效率稍高且测量点距误差较小,但单个试样测定时间仍然较长,通常在10分钟左右。

5.中国专利cn 213068444 u、cn 209927647 u和cn 111751236 a分别公开了一种钢铁材料洛氏硬度测量装置,比人工测量稍快,但每次都只能测量一个硬度点,效率仍显不足;中国专利cn 212321349 u公开了一种塑料硬度测试仪,用于非金属塑料硬度的快速测定。该硬度测试仪一次可测定塑料试样上多个点的布氏硬度,效率比传统的塑料硬度测试仪高,但其施加的载荷相对较小,无法用于高强度的金属,特别是钢铁试样的端淬硬度测试。

6.本实用新型涉及一种测定试样末端淬透性的洛氏硬度计,操作较便捷,工作效率高。

技术实现要素:

7.1.实用新型要解决的技术问题

8.本实用新型的目的在于克服现有技术的不足,提供了一种快速测定材料末端淬透性能的试验装置,本实用新型通过作动缸提供载荷,固定在横梁上,由油管提供动力源,通过液压油驱动检测压头施加载荷到试样上,分别给每个压头发出命令,采集检测压头上位移传感器的数据,将位移数据代入洛氏硬度计算公式,即可快速获得10个点的hrc硬度值,效率明显高于传统的逐点测试方式。

9.2.技术方案

10.为达到上述目的,本实用新型提供的技术方案为:

11.本实用新型的一种快速测定材料末端淬透性能的试验装置,包括横梁、丝杠和底座,所述的底座的上部设置有丝杠,丝杠设有两组并间隔设置,横梁套装在丝杠的杆身上,

转动丝杠可调节横梁的上下位置,底座的表面承载有样品台,样品台表面摆放有试样;

12.所述的横梁的底部固定安装有液压加载压头系统,液压加载压头系统设有多组并在横梁的底部间隔设置,液压加载压头系统的输入端连接有油管;

13.所述的底座的一侧设置有控制系统,控制系统的输出端连接有液压油源,液压油源的输出端通过油管与液压加载压头系统连接。

14.进一步地,所述的液压加载压头系统设有十组,分别为第一压头系统,第二压头系统,第三压头系统,第四压头系统,第五压头系统,第六压头系统,第七压头系统,第八压头系统,第九压头系统,第十压头系统。

15.进一步地,所述的每组液压加载压头系统均由检测压头、力值传感器、作动缸、位移传感器组成,作动缸卡装固定在横梁底部,作动缸的输入端通过油管与液压油源连接,作动缸的输出端设置有检测压头,检测压头的表面安装有力值传感器、位移传感器。

16.进一步地,所述的试样表面设有待测点,检测压头底部竖直指向待测点,液压加载压头系统的检测压头的间距与待测点的间距吻合,十组液压加载压头系统相互之间并联设置。

17.进一步地,所述的力值传感器用于控制加载力,位移传感器用于采集检测压头的位移值,力值传感器与位移传感器均为0.5级精度,检测压头下端为标准的120

°

金刚石组件,用于压入试样。

18.3.有益效果

19.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

20.本实用新型通过作动缸提供载荷,固定在横梁上,由油管提供动力源,通过液压油驱动检测压头施加载荷到试样上,试验时,启动主机系统和液压油源和控制系统,固定试样到样品台上,移动装有液压加载压头系统的横梁到合适位置,并使试样上的待测点与检测压头位置吻合,打开电脑控制软件,分别给每个压头发出命令,检测压头开始先施加初试验力,保载一定时间后,施加主试验力,保持数秒,卸除主试验力,采集检测压头上位移传感器的数据,将位移数据代入洛氏硬度计算公式,即可快速获得10个点的hrc硬度值,效率明显高于传统的逐点测试方式。

附图说明

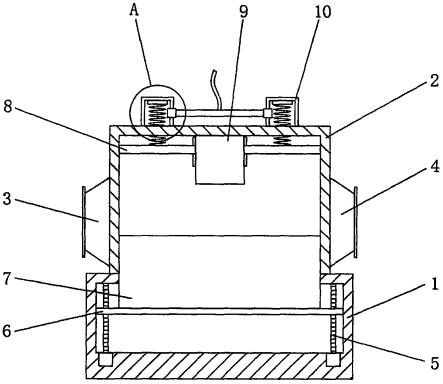

21.图1为本实用新型的整体结构示意图;

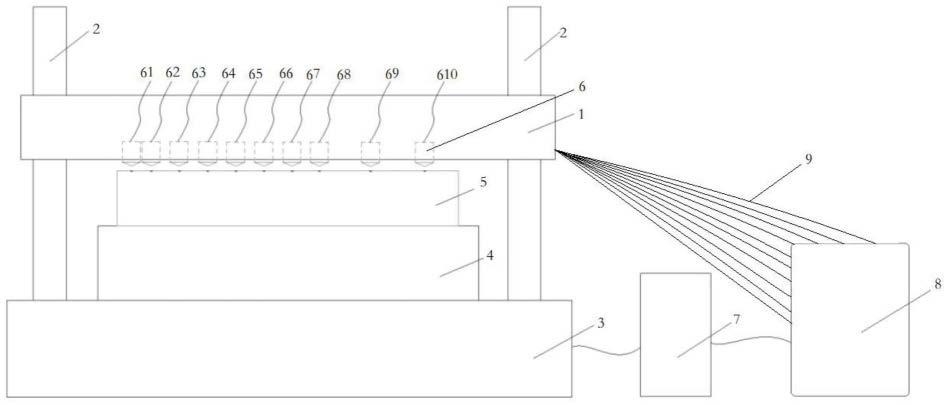

22.图2为本实用新型的试样表面待测点分布图;

23.图3为本实用新型的液压加载压头系统结构组成图。

24.图中:1、横梁;2、丝杠;3、底座;4、样品台;5、试样;6、液压加载压头系统;61、第一压头系统;62、第二压头系统;63、第三压头系统;64、第四压头系统;65、第五压头系统;66、第六压头系统;67、第七压头系统;68、第八压头系统;69、第九压头系统;610、第十压头系统;6001、检测压头;6002、力值传感器;6003、作动缸;6004、位移传感器;7、控制系统;8、液压油源;9、油管。

具体实施方式

25.下面结合附图和实施例对本实用新型作进一步的描述:

26.实施例1

27.从图1-3可以看出,本实施例的一种快速测定材料末端淬透性能的试验装置,包括横梁1、丝杠2和底座3,底座3承载整个主机系统,底座3的上部设置有丝杠2,丝杠2设有两组并间隔设置,横梁1套装在丝杠2的杆身上,转动丝杠2可调节横梁1的上下位置,底座3的表面承载有样品台4,样品台4表面摆放有试样5,样品台4用于放置并固定试样5;

28.横梁1的底部固定安装有液压加载压头系统6,液压加载压头系统6设有多组并在横梁1的底部间隔设置,液压加载压头系统6的输入端连接有油管9;

29.底座3的一侧设置有控制系统7,控制系统7由电脑和控制器组成,操作电脑上软件,发出命令给控制器,控制器将各种信号传输到各动力单元,进行施加载荷,采集力值和位移等数据,将数据自动导入到软件中计算出硬度值。

30.控制系统7的输出端连接有液压油源8,液压油源8的输出端通过油管9与液压加载压头系统6连接,通过控制系统17控制主机系统和液压油源8,通过液压动力系统施加载荷到试样5上。

31.液压加载压头系统6设有十组,分别为第一压头系统61,第二压头系统62,第三压头系统63,第四压头系统64,第五压头系统65,第六压头系统66,第七压头系统67,第八压头系统68,第九压头系统69,第十压头系统610,十组压头系统位置分别与试样5上待测硬度点位置匹配。

32.每组液压加载压头系统6均由检测压头6001、力值传感器6002、作动缸6003、位移传感器6004组成,作动缸6003卡装固定在横梁1底部,作动缸6003的输入端通过油管9与液压油源8连接,作动缸6003的输出端设置有检测压头6001,检测压头6001的表面安装有力值传感器6002、位移传感器6004。

33.作动缸6003提供载荷,固定在横梁1上,由油管9提供动力源,通过液压油驱动检测压头6001施加载荷到试样5上。

34.试样5表面设有待测点,检测压头6001底部竖直指向待测点,液压加载压头系统6的检测压头6001的间距与待测点的间距吻合,十组液压加载压头系统6相互之间并联设置。

35.力值传感器6002用于控制加载力,位移传感器6004用于采集检测压头6001的位移值,力值传感器6002与位移传感器6004均为0.5级精度,检测压头6001下端为标准的120

°

金刚石组件,用于压入试样5,通过伺服反馈系统调节液压油量来准确控制加载力和采集压头位移值。

36.本实用新型通过作动缸6003提供载荷,固定在横梁1上,由油管9提供动力源,通过液压油驱动检测压头6001施加载荷到试样5上,试验时,启动主机系统和液压油源8和控制系统7,固定试样5到样品台3上,移动装有液压加载压头系统6的横梁1到合适位置,并使试样5上的待测点与检测压头6001位置吻合,打开电脑控制软件,分别给每个压头发出命令,10个检测压头6001开始先施加初试验力,保载一定时间后,施加主试验力,保持数秒,卸除主试验力,采集所有10个检测压头6001上位移传感器6004的数据,将位移数据代入洛氏硬度计算公式,即可快速获得10个点的hrc硬度值,效率明显高于传统的逐点测试方式。

37.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出

与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。