1.本实用新型属于低浓度悬浮液物料固液分离的浓缩带滤一体机技术领域,涉及一种环形滤带卸料处的刮料装置。

背景技术:

2.浓缩带滤一体机,即浓缩与滤带式常压过滤一体机,是一种先沉降浓缩接着在常压工况下利用水平循环滤带连续过滤设备,主要由进料沉降厢、连续过滤室、滤带传动机构、带滤匀料装置、滤带刮料装置、出浓料厢、plc程控系统组成;连续过滤室,包括过滤厢、环形滤带、滤带托辊、滤带张紧装置、滤带纠偏装置;滤带传动机构,包括滤带驱动电机、主动辊组件、从动辊组件、纠偏辊组件(即中间辊组件);适用于低浓度(含固量2%左右)悬浮液物料的连续固液分离,形成的浓物料供压滤机进一步固液分离。

3.滤带刮料装置,为弹簧压紧式滤带刮料装置,主要由刮板长轴、长轴座、刮板安装板、塑料刮板、弹簧压紧装置;整体安装在机尾过滤厢双壁上、弹簧压紧装置使塑料刮板弹性贴紧主动辊上的环形滤带卸料处(即主动辊水平轴向线上);用于刮除粘附在滤带上的浓料、使浓料掉落到出浓料厢中。

4.现有的弹簧压紧式滤带刮料装置,存在以下缺陷:(1)因机尾过滤厢内安装空间有限,弹簧压紧装置结构较复杂拆装不方便,影响生产效率,且制造与使用成本较高;(2)弹簧压紧装置不适应腐蚀性环境,日久弹簧容易失效,使刮板与滤带的贴紧度超差,影响滤带刮料效果。

技术实现要素:

5.本实用新型的目的是克服现有弹簧压紧式滤带刮料装置的缺陷,解决因机尾过滤厢内安装空间有限、弹簧压紧装置结构较复杂拆装不方便,弹簧压紧装置不适应腐蚀性环境、弹簧日久容易失效使刮板与滤带的贴紧度超差的技术问题,提供一种重力压紧式机尾滤带刮料装置及相应浓缩带滤一体机;相应浓缩带滤一体机——指具有本实用新型重力压紧式机尾滤带刮料装置的相应浓缩带滤一体机,因专利名称字数有限而简称。

6.本实用新型解决现有技术问题所采用的创新技术方案是:一种重力压紧式机尾滤带刮料装置(以下简称:滤带刮料装置),总体技术方案的要点是,即创新的总体构造与现有技术相比、其具有突出的实质性特点在于:通过简化与优化设计,将现有的弹簧压紧式滤带刮料装置,改进成重力压紧式机尾滤带刮料装置,包括带轴刮料板、重力压紧装置;重力压紧装置安装在带轴刮料板的转轴上,整体安装在机尾过滤厢双长壁上、重力压紧装置可使带轴刮料板柔性贴紧主动辊上的环形滤带卸料处(即主动辊水平轴向线上),并使之增添了刮料板磨损自动补偿功能(即使刮料板始终贴紧滤带);在环形滤带逆时针运转时,滤带刮料装置可自动刮除粘附在滤带上的浓料、使浓料掉落到出浓料厢中;从而,解决了因机尾过滤厢内安装空间有限、弹簧压紧装置结构较复杂拆装不方便,弹簧压紧装置不适应腐蚀性环境、弹簧日久容易失效使刮板与滤带的贴紧度超差的技术问题。

7.本实用新型的具体设计方案是:(1)所述的带轴刮料板,包括刮板转轴、刮板安装板、塑料刮料板、板轴连接件,除塑料刮料板外采用不锈钢材料;设置的刮板转轴,为圆管式长转轴,其长度与常压过滤厢宽度相应;设置的刮板安装板,其长度与塑料刮料板相等,具有与塑料刮料板相同的安装孔;设置的塑料刮料板,为聚丙烯耐磨刮料板,其长度与滤带相等,其刮料边倒角成梯形,均布一排安装孔;设置的板轴连接件,即刮板安装板和刮板转轴的连接件,具有刮板转轴套孔和刮板安装板插口;多块板轴连接件相间套在刮板转轴上并焊接固定,刮板安装板插入多块板轴连接件并焊接固定,塑料刮料板安装在刮板安装板上,形成带轴刮料板;(2)所述的重力压紧装置,包括重力臂联轴件、重力臂、重力锤、紧固螺丝,重力锤采用碳钢材料、其它采用不锈钢材料;设置的重力臂联轴件,为正方体联轴件,具有刮板转轴孔和紧固螺丝通孔;设置的重力臂,为一端具有弯头的圆杆,弯头夹角145

°

;设置的重力锤,为圆柱锤,具有刮板转轴孔和紧固螺丝通孔;重力臂联轴件焊接在重力臂弯头端,重力锤安装在重力臂另一端,形成重力压紧装置。

8.本实用新型主要零部件的连接关系是:(1)滤带刮料装置的组装:双重力压紧装置分别固定安装在刮板转轴两端、双重力压紧装置与带轴刮料板两者中心线夹角45

°

,形成滤带刮料装置;(2)滤带刮料装置的总装:为方便说明,外加与本滤带刮料装置密切相关的常压过滤厢、主动辊、环形滤带;利用双刮板转轴栓,滤带刮料装置整体安装在机尾过滤厢双长壁上(双刮板转轴栓分别插入管式刮板转轴两端),重力压紧装置位于主动辊轴下面、可使带轴刮料板柔性贴紧主动辊上的环形滤带卸料处(即主动辊水平轴向线上),滤带刮料装置可有限转动;具有自动刮料清带、刮板磨损自动补偿的功能。

9.本实用新型还提供一种浓缩带滤一体机,即浓缩与滤带式常压过滤一体机,使用本实用新型提供的重力压紧式机尾滤带刮料装置;该浓缩带滤一体机,主要由进料沉降厢、连续过滤室、滤带传动机构、带滤匀料装置、滤带刮料装置、出浓料厢、plc程控系统组成;连续过滤室,包括常压过滤厢、环形滤带、滤带托辊、滤带张紧装置、滤带纠偏装置;滤带传动机构,包括滤带驱动电机、主动辊组件、从动辊组件、纠偏辊组件(即中间辊组件);在plc系统控制下,具有沉降浓缩、连续过滤、自动纠偏、自动匀料、自动刮料的功能;适用于低浓度(含固量2%左右)悬浮液物料的连续固液分离。

10.本实用新型提供的重力压紧式机尾滤带刮料装置及相应浓缩带滤一体机,显著的进步是具有结构简单、重力压紧、刮板自动贴紧、自动补偿、刮料效果好、防腐性能好、经久耐用、安装维护方便的优点;其有益效果是通过简化与优化设计,将现有的弹簧压紧式滤带刮料装置,改进成重力压紧式机尾滤带刮料装置,提高了滤带刮料装置的可靠性,延长了使用寿命,增添了刮料板磨损自动补偿功能,保证了刮料效果与生产效率,并方便了安装与维护;延寿增效。

附图说明

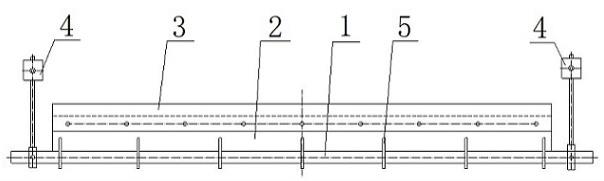

11.图1为本实用新型重力压紧式机尾滤带刮料装置的主视示意图。

12.图2为本实用新型重力压紧式机尾滤带刮料装置的侧视示意图。

13.图3为本实用新型重力压紧式机尾滤带刮料装置的重力压紧装置示意图。

14.图4为本实用新型重力压紧式机尾滤带刮料装置的带轴刮料板示意图。

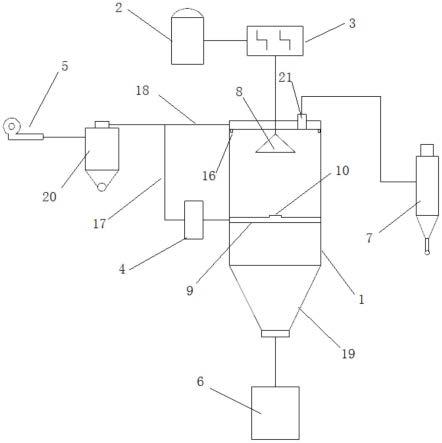

15.图5为本实用新型重力压紧式机尾滤带刮料装置与相应浓缩带滤一体机总装示意

图。

16.图6为本实用新型重力压紧式机尾滤带刮料装置的塑料刮料板贴紧环形滤带局部放大示意图。

17.附图标记:1-刮板转轴,2-刮板安装板,3-塑料刮料板,4-重力压紧装置,5-板轴连接件,6-重力臂联轴件,7-重力臂,8-重力锤,9-紧固螺丝,10-重力压紧式机尾滤带刮料装置(简称:滤带刮料装置或本实用新型),11-主动辊组件(包括主动辊),12-滤带驱动电机,13-环形滤带,14-常压过滤厢(简称:过滤厢),15-出浓料厢,16-进料沉降厢,17-被动辊组件(包括被动辊),18-纠偏辊组件(即中间辊组件),19-出液口,20-主动辊轴。

具体实施方式

18.下面结合本实用新型重力压紧式机尾滤带刮料装置及相应浓缩带滤一体机实施例中的附图,对本实用新型实施例中的技术方案进行描述,所描述的实施例仅是本实用新型优选的一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域技术人员做出的没有创造性的所有其他实施例,如重力压紧方式相同、结构相似的滤带刮料装置,都属于本实用新型的保护范围。

19.实施例1

20.一种重力压紧式机尾滤带刮料装置10(简称:滤带刮料装置),创新的总体实施方案的要点是:通过简化与优化设计,将现有的弹簧压紧式滤带刮料装置,改进成重力压紧式机尾滤带刮料装置10,包括带轴刮料板、重力压紧装置4;所述的带轴刮料板,包括刮板转轴1、刮板安装板2、塑料刮料板3、板轴连接件5,除塑料刮料板3外采用不锈钢材料;所述的重力压紧装置4,包括重力臂联轴件6、重力臂7、重力锤8、紧固螺丝9,重力锤8采用碳钢材料、其它采用不锈钢材料;重力压紧装置4安装在带轴刮料板的转轴1上,整体安装在机尾过滤厢14双长壁上、重力压紧装置4可使带轴刮料板柔性贴紧主动辊11上的环形滤带13卸料处(即主动辊11水平轴向线上),并使之增添了刮料板磨损自动补偿功能(即使刮料板始终贴紧滤带);在环形滤带13逆时针运转时,滤带刮料装置10可自动刮除粘附在滤带13上的浓料、使浓料掉落到出浓料厢15中;具体实施方案详细说明如下。

21.所述的刮板转轴1,为圆管式长转轴,其长度与常压过滤厢14宽度相应;多块板轴连接件5相间套在刮板转轴1上并焊接固定,双重力压紧装置4分别固定安装在刮板转轴1两端,利用双刮板转轴栓,滤带刮料装置10整体安装在机尾过滤厢14双长壁上(双刮板转轴栓分别插入管式刮板转轴1两端);用于塑料刮料板3和重力压紧装置4转动的支点、即滤带刮料装置10的转动轴。

22.所述的刮板安装板2,其长度与塑料刮料板3相等,具有与塑料刮料板3相同的安装孔;刮板安装板2插入多块板轴连接件5并焊接固定,塑料刮料板3安装在刮板安装板2上,用于安装塑料刮料板3。

23.所述的塑料刮料板3,为聚丙烯耐磨刮料板,其长度与滤带13相等,其刮料边倒角成梯形,均布一排安装孔;塑料刮料板3安装在刮板安装板2上,柔性贴紧主动辊11上的环形滤带13卸料处(即主动辊11水平轴向线上);用于刮除粘附在滤带13上的浓料。

24.所述的板轴连接件5,即刮板安装板2和刮板转轴1的连接件,具有刮板转轴套孔和刮板安装板2的插口;多块板轴连接件5相间套在刮板转轴1上并焊接固定,刮板安装板2插

入多块板轴连接件5并焊接固定,用于连接刮板转轴1和刮板安装板2。

25.所述的重力臂联轴件6,为正方体联轴件,具有刮板转轴孔和紧固螺丝通孔;重力臂联轴件6焊接在重力臂7弯头端,双重力臂联轴件6分别固定安装在刮板转轴1两端;用于将重力压紧装置4安装在刮板转轴1上,即连接重力压紧装置4和带轴刮料板。

26.所述的重力臂7,为一端具有弯头的圆杆,弯头夹角145

°

;重力臂联轴件5焊接在重力臂7弯头端,重力锤8安装在重力臂7另一端;用作重力压紧装置4的力臂。

27.所述的重力锤8,为圆柱锤,具有刮板转轴孔和紧固螺丝通孔;重力锤8固定安装在重力臂7上端;用于为塑料刮料板3贴紧环形滤带13提供重力,并使塑料刮料板3增添磨损自动补偿功能。

28.滤带刮料装置10的组装:双重力压紧装置4分别固定安装在刮板转轴1两端、双重力压紧装置4与带轴刮料板两者中心线夹角45

°

,形成滤带刮料装置10。滤带刮料装置10的总装:为方便说明,外加与本滤带刮料装置10密切相关的常压过滤厢14、主动辊11、环形滤带13;利用双刮板转轴栓,滤带刮料装置10整体安装在机尾过滤厢14双长壁上(双刮板转轴栓分别插入管式刮板转轴1两端),重力压紧装置4位于主动辊轴20下面、可使带轴刮料板柔性贴紧主动辊11上的环形滤带13卸料处(即主动辊11水平轴向线上),滤带刮料装置10可有限转动。

29.本实用新型提供的重力压紧式机尾滤带刮料装置10,具有结构简单、重力压紧、刮板自动贴紧、自动补偿、刮料效果好、防腐性能好、经久耐用、安装维护方便的优点;解决了因机尾过滤厢14内安装空间有限、弹簧压紧装置结构较复杂拆装不方便,弹簧压紧装置不适应腐蚀性环境、弹簧日久容易失效使刮板与滤带的贴紧度超差的技术问题;提高了滤带刮料装置10的可靠性,延长了使用寿命,增添了刮料板3磨损自动补偿功能,保证了刮料效果与生产效率,并方便了安装与维护;延寿增效。

30.实施例2

31.一种浓缩带滤一体机,即浓缩与滤带式常压过滤一体机,使用本实用新型提供的重力压紧式机尾滤带刮料装置10(简称:滤带刮料装置);该浓缩带滤一体机,主要由进料沉降厢16、连续过滤室、滤带传动机构、带滤匀料装置、滤带刮料装置10、出浓料厢15、plc程控系统组成;连续过滤室,包括常压过滤厢14、环形滤带13、滤带托辊、滤带张紧装置、滤带纠偏装置;滤带传动机构,包括滤带驱动电机12、主动辊组件11、被动辊组件17、纠偏辊组件(18即中间辊组件);滤带刮料装置10,包括带轴刮料板、重力压紧装置4;适用于低浓度(含固量2%左右)悬浮液物料的连续固液分离,低浓度物料浓缩与过滤后形成浓物料(含固量10%左右),供压滤机进一步固液分离。本实用新型与现有技术共有的技术部分,按照中国通用机械行业浓缩带滤一体机相关标准制造。

32.浓缩带滤一体机的总装:(1)不锈钢机厢的组装:常压过滤厢14安装在机架上,进料沉降厢16与常压过滤厢14的右端对接,出浓料厢15与常压过滤厢14的左端下面对接;(2)滤带传动机构的安装:滤带驱动电机12和主动辊组件11安装在过滤厢14的左端,被动辊组件17安装在过滤厢14的右端,纠偏辊组件安装在过滤厢14的中间下部;(3)连续过滤室部分的安装:环形滤带13安装在主动辊组件11、被动辊组件17和纠偏辊组件18的三个转辊上;多个滤带托辊安装在上层滤带下面的过滤厢14上;滤带张紧装置安装在过滤厢14右端;双光电测偏器安装在环形滤带13两边;气动纠偏装置水平安装在滑动轴承盒旁边的过滤厢14

上、纠偏气缸的活塞杆活动连接滑动轴承盒;(4)匀料装置的安装:多个自动贴带式匀料装置相间安装过滤厢14长壁的横轴安装孔中、带臂耙齿朝物流方向位于环形滤带13上方,带臂耙齿依靠自重自动与环形滤带13上面接触,自动补偿(消除)设备震动产生的贴紧度超差;(5)滤带刮料装置10的安装:利用双刮板转轴栓,滤带刮料装置10整体安装在机尾过滤厢14双长壁上(双刮板转轴栓分别插入管式刮板转轴1两端),重力压紧装置4位于主动辊轴20下面、可使带轴刮料板柔性贴紧主动辊11上的环形滤带13卸料处(即主动辊11水平轴向线上);(6)plc系统联接:plc程控柜安装在浓缩带滤一体机右端地面上,电动、气动、监测元件联接plc程控系统;在plc系统控制下,具有沉降浓缩、连续过滤、自动纠偏、自动匀料、自动刮料的功能。

33.浓缩带滤一体机的工作过程:(1)絮凝沉降进料:絮凝搅拌机将絮凝搅拌后的物料(含固量2%左右)输入进料沉降厢16进行重力沉降浓缩;(2)连续常压过滤:沉降后的物料不断溢流到连续过滤室的环形滤带13上,自动贴带式匀料装置与环形滤带13产生相对运动时、将环形滤带13上的物料耙匀;滤液穿过环形滤带13从出液口19流出,过滤后的浓物料随循环滤带13移动并掉落到出浓料厢15,同时滤带刮料装置10自动刮除粘附在滤带13上的浓料;(3)滤带测偏纠偏:跑偏传感器全程即时监测循环滤带13的跑偏度,并及时给plc程控系统传递跑偏度超差信息;在plc系统的控制下,纠偏气缸的活塞杆动态及时伸或缩、微调中间转辊18一端的水平位置,从而纠正滤带13跑偏。

34.本实用新型提供的浓缩带滤一体机,其有益效果是通过简化与优化设计,将现有的弹簧压紧式滤带刮料装置,改进成重力压紧式机尾滤带刮料装置10,提高了滤带刮料装置10的可靠性,延长了使用寿命,增添了刮料板3磨损自动补偿功能,保证了刮料效果与生产效率,并方便了安装与维护;延寿增效。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。