1.本技术属于激光器领域,尤其涉及生产装置。

背景技术:

2.激光器被广泛地应用于工业、医疗、通讯和军事等领域,随着激光器的广泛应用,相关光学器件的需求也日益增长。泵浦源是光纤激光器的核心部件,泵浦源包括一底座,对底座进行加工,以将芯片、棱镜、准直镜、反射镜以及盖板等零件按照一定顺序与底座连接。在生产过程中,泵浦源需要在纯净气体中完成封装,相关技术中,通常采用人工对底座进行上料,存在人力成本高的问题。

技术实现要素:

3.本技术实施例提供一种生产装置,可以实现自动上料,降低人力成本。

4.本技术实施例提供一种生产装置,应用于激光器的生产,所述生产装置包括:

5.上料箱,所述上料箱内储存有待加工零件;

6.加工箱,能够与所述上料箱连通,所述加工箱内填充有预设气体;

7.上料组件,设置于所述加工箱内且与所述加工箱连接,所述上料组件能够从所述上料箱内拿取所述待加工零件,并将所述待加工零件转移至所述加工箱内,以在预设气体的氛围下对所述待加工零件进行加工。

8.可选的,所述上料组件包括:

9.夹爪,用于夹取所述上料箱内的所述待加工零件;

10.驱动机构,与所述加工箱连接,所述驱动机构与所述夹爪连接,所述驱动机构能够驱动所述夹爪向所述待加工零件的方向运动,以使所述夹爪能够夹取所述待加工零件。

11.可选的,所述上料箱包括:

12.箱体,所述待加工零件储存于所述箱体内;

13.升降机构,设置于所述箱体内且与所述箱体连接,所述升降机构用于承载并驱动所述待加工零件向所述夹爪的方向运动,以使所述夹爪能够夹取所述待加工零件。

14.可选的,所述加工箱设置有上料口,所述上料口用于连通所述上料箱与所述加工箱,所述加工箱还包括:

15.第一密封组件,设置于所述加工箱内且与所述加工箱连接,所述第一密封组件能够密封所述上料口。

16.可选的,所述第一密封组件包括:

17.密封板,与所述加工箱连接,所述密封板能够覆盖所述上料口;

18.压紧件,与所述密封板连接,当所述密封板覆盖所述上料口时,压紧件能够向密封板施加压力,以使密封板与上料口的边缘抵接。

19.可选的,所述第一密封组件还包括:

20.驱动件,与所述密封板连接,所述驱动件能够驱动所述密封板运动,以使所述密封

板封闭或打开所述上料口。

21.可选的,所述生产装置还包括:

22.下料组件,设置于所述加工箱内且与所述加工箱连接,所述下料组件能够将已加工零件运出所述加工箱。

23.可选的,所述生产装置还包括:

24.下料箱,与所述加工箱连通,所述下料组件能够将所述已加工零件从所述加工箱内转移至所述下料箱内,所述下料箱用于储存所述已加工零件。

25.可选的,所述生产装置还包括:

26.第一净化器,与所述上料箱连通,所述第一净化器用于将所述上料箱内的气体净化为所述预设气体;和/或所述生产装置还包括:

27.第二净化器,与所述下料箱连通,所述第二净化器用于将所述下料箱内的气体净化为所述预设气体。

28.可选的,所述上料箱还设置有放料口,所述放料口用于将所述待加工零件放置于所述箱体内;和/或所述下料箱还包括取料口,所述取料口用于将所述已加工零件移出所述下料箱。

29.本技术实施例中,生产装置应用于激光器的生产,生产装置包括上料箱、加工箱以及上料组件。上料箱内储存有待加工零件,加工箱能够与上料箱连通,加工箱内填充有预设气体。上料组件设置于加工箱内且与加工箱连接,上料组件能够从上料箱内拿取待加工零件,并将待加工零件转移至加工箱内,以在预设气体的氛围下对待加工零件进行加工。本技术实施例设置有上料箱,并将上料箱与加工箱连通,利用上料组件将上料箱中的待加工零件转移至加工箱内。相比于相关技术中的人工上料,本技术实施例中的生产装置可以实现自动上料,能够降低人力成本。

附图说明

30.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其有益效果显而易见。

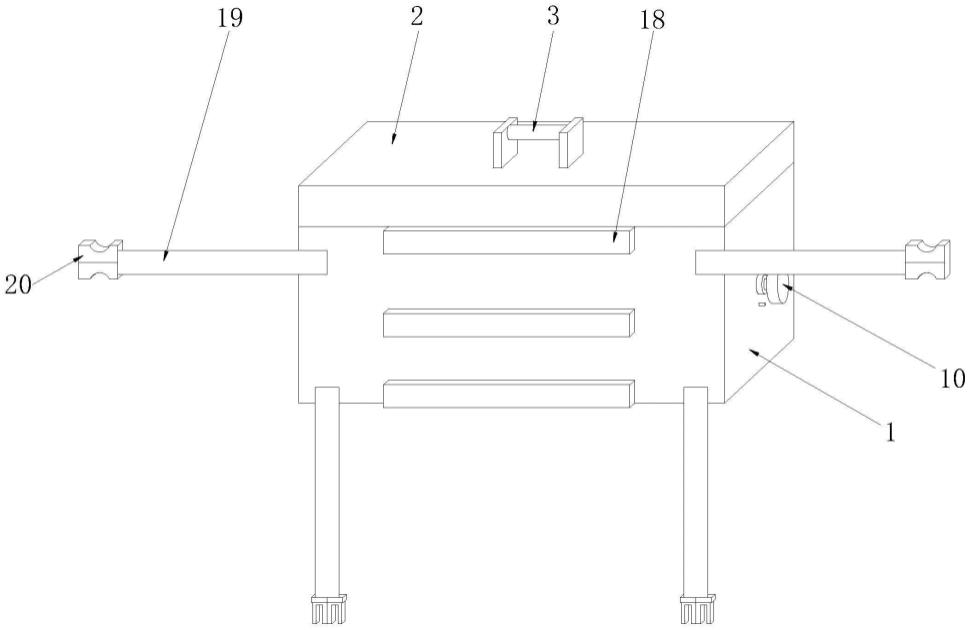

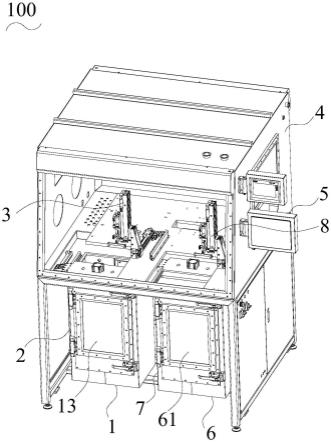

31.图1为本技术实施例提供的生产装置的结构示意图。

32.图2为图1中上料组件的结构示意图。

33.图3为图1中上料箱的结构示意图。

34.图4为本技术实施例中生产装置的部分结构示意图。

35.图5为本技术实施例提供的第一密封组件结构示意图。

36.图6为图4中生产装置的另一视角的结构示意图。

具体实施方式

37.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

38.激光器被广泛地应用于工业、医疗、通讯和军事等领域,随着激光器的广泛应用,

相关光学器件的需求也日益增长。泵浦源是光纤激光器的核心部件,泵浦源包括一底座,对底座进行加工,以将芯片、棱镜、准直镜、反射镜以及盖板等零件按照一定顺序与底座连接。相关技术中,通常采用人工对底座进行上料,存在人力成本高的问题。

39.请参阅图1,图1为本技术实施例提供的生产装置的结构示意图。生产装置100应用于激光器的生产,生产装置100包括上料箱1、加工箱4以及上料组件3。上料箱1内储存有待加工零件,加工箱4能够与上料箱1连通,加工箱4内填充有预设气体。上料组件3设置于加工箱4内且与加工箱4连接,上料组件3能够从上料箱1内拿取待加工零件,并将待加工零件转移至加工箱4内,以在预设气体的氛围下对待加工零件进行加工。

40.本技术实施例设置有上料箱1,并将上料箱1与加工箱4连通,利用上料组件3将上料箱1中的待加工零件转移至加工箱4内。相比于相关技术中的人工上料,本技术实施例中的生产装置100可以实现自动上料,能够降低人力成本。

41.需要说明的是,待加工零件可以为泵浦源底座,泵浦源底座通常较重,其质量一般为三斤或三斤以上。封装一个泵浦源底座通常需要1.5分钟,大概每隔30秒需要上料一次,人工作业的劳动强度较大。相应的,人工成本较高,同时,泵浦源底座的失手滑落时,还会造成泵浦源底座的损坏。另外,泵浦源底座需要在纯净气体的氛围中进行封装,人工上料有可能会造成加工箱4中气体环境的污染。本技术实施例中的生产装置100能够实现自动上料,一方面能够降低人力成本,还能提高上料的稳定性和可靠性,避免泵浦源底座在上料过程中损害。另一方面,上料箱1和加工箱4可以密封,配合自动上料可以减少加工箱4内部气体环境的污染。

42.其中,请参阅图2,图2为图1中上料组件的结构示意图,所述上料组件3包括夹爪31和驱动机构32,夹爪31用于夹取上料箱1内的待加工零件,驱动机构32与所述加工箱4连接。所述驱动机构32与所述夹爪31连接,驱动机构32能够驱动所述夹爪31向所述待加工零件的方向运动,以使所述夹爪31能够夹取所述待加工零件。示例性的,上料箱1与加工箱4沿第一方向z设置,驱动机构32能够驱动所述夹爪31沿第一方向z向下运动。当夹爪31运动到预设位置时,驱动机构32停止作业,夹爪31张开并夹取待加工零件。随后驱动机构32驱动夹爪31沿第一方向z向上运动,以将待加工零件从上料箱1运送至加工箱4内。

43.请参阅图3,图3为图1中上料箱的结构示意图。所述上料箱1还可以包括箱体12和升降机构15,所述待加工零件储存于所述箱体12内,升降机构15设置于所述箱体12内且与所述箱体12连接,所述升降机构15用于承载并驱动所述待加工零件向所述上料组件3的方向运动,以使所述上料组件3能够拿取所述待加工零件。示例性的,上料箱1与加工箱4沿第一方向z设置,升降机构15能够驱动待加工零件沿第一方向z向上运动,以使待加工零件与夹爪31靠近,便于夹爪31夹取待加工零件。具体的,所述升降机构15还包括气缸、顶升板和承载板,气缸和顶升板连接,气缸能够驱动顶升板沿第一方向z运动,所述承载板与所述升降顶板连接,所述承载板用于承载多个待加工零件。

44.请参阅图4,图4为本技术实施例中生产装置的部分结构示意图。所述加工箱4设置有上料口43,所述上料口43用于连通所述上料箱1与所述加工箱4。升降机构15将待加工零件运送至上料口43附近,上料组件3则在上料口43附近拿取待加工零件。示例性的,上料时,上料箱1中堆垛有多个待加工零件,最上方的待加工零件靠近上料口43,夹爪31下伸即可拿取待加工零件。当夹爪31将最上方的待加工零件拿走后,气缸驱动顶升板沿第一方向z向上

运动,则可以将下一个待加工零件送至上料口43,以便夹爪31再次从上料箱1中拿取待加工零件。升降机构15依次将待加工零件运送至上料口43,夹爪31依次夹取待加工零件,以完成全部待加工零件的上料。

45.可以理解的是,也可以不设置升降机构15,而延长上料装置的行程,以使上料装置能够伸入上料箱1的底部以拿取待加工零件。但是,该种设置将会使得每次上料组件3的取料行程均不同,不便控制。驱动机构32和升降机构15的设置能够有效简化控制逻辑,避免故障。

46.需要说明的是,箱体12内可以容纳多个待加工零件,如15个,多个待加工零件堆垛于箱体12内。泵浦源底座较重,如果在堆垛过程中发生倾倒,底座从高处落下将会具有较大的动能,落地发生碰撞则会导致底座的损坏,导致生产成本上升。因此,如图3,可以设计一移载治具16,待加工零件收纳于移载治具16内。移载治具16上设置有限位结构,当两个移载治具16堆垛时,一移载治具16上的限位结构与相邻的另一移载治具16上的限位结构相契合,减少相邻两个移载治具16的相对移动,可以解决待加工零件在堆垛过程中易倾倒的问题。利用移载治具16实现待加工零件的间接堆垛,即将承载有待加工零件的移载治具16进行堆垛,而不是将待加工零件直接进行堆垛,还能避免堆垛过程中,由于待加工零件的重力而压坏其他工件的情况。

47.所述上料箱1内还可以设置围板结构17,围板结构17设置于所述箱体12内且与所述箱体12连接,所述围板结构17设置于多个所述移载治具16的边缘,以对多个所述移载治具16进行限位。可以理解的是,围板结构17与堆垛的移载治具16相邻设置,移载治具16倾倒时会受到围板结构17的阻挡,进而避免移载治具16与箱体12发生碰撞。

48.需要说明的是,将盖板与泵浦源底座连接,以实现封装时,该封装步骤需要在纯净气体的氛围中进行封装。如果加工箱4中是混合气体,那么在盖板与泵浦源底座之间(即泵浦源的内部)将封装进混合气体。泵浦源内部设置有复杂的光路系统,由于不同气体的折射率不同,光在混合气体中传播将会造成能量的损失,最终导致泵浦源的功率下降。泵浦源的封装需要在纯净气体的氛围中进行,同时还要尽量避免加工箱4内气体环境的污染。需要说明的是,上料箱1需要与外界连通以便在上料箱1中放置待加工零件,空气有可能通过上料箱1进入加工箱4,造成加工箱4气体环境的污染。因此,如图4,所述加工箱4还包括第一密封组件41,第一密封组件41设置于所述加工箱4内且与所述加工箱4连接,所述第一密封组件41能够密封所述上料口43,以分割上料箱1和加工箱4,减少上料箱1中气体对加工箱4中气体环境的污染。

49.其中,请参阅图5,图5为本技术实施例提供的第一密封组件结构示意图。所述第一密封组件41包括密封板413和压紧件412,密封板413与所述加工箱4连接,所述密封板413能够覆盖所述上料口43。压紧件412与所述密封板413连接,当所述密封板413覆盖所述上料口43时,所述压紧件412能够向所述密封板413施加压力,以使所述密封板413与上料口43的边缘抵接。示例性的,压紧件412为一气缸,气缸的推杆可以向下伸出以将密封板413压紧。

50.所述第一密封组件41还包括驱动件415和连接板414,驱动件415与所述密封板413连接,压紧件412通过连接板414与所述驱动件415连接。所述驱动件415能够驱动所述密封板413运动,以使所述密封板413覆盖或打开所述上料口43。示例性的,驱动件415可以采用丝杠螺母、齿轮齿条或者偏心轮机构中的任一个作为传动机构,此处不作限制。

51.请结合参阅图4和图6,图6为图4中生产装置的另一视角的结构示意图。所述生产装置100还包括下料组件8,下料组件8设置于所述加工箱4内且与所述加工箱4连接,所述下料组件8能够将已加工零件运出所述加工箱4。所述生产装置100还包括下料箱6,下料箱6与所述加工箱4连通,所述下料组件8能够将所述已加工零件从所述加工箱4内转移至所述下料箱6内,所述下料箱6用于储存所述已加工零件。

52.示例性的,上料箱1中储存有多个待加工零件,升降机构15将待加工零件依次顶升至上料口43,上料组件3下伸并拿取待加工零件,上料组件3将待加工零件转移至加工箱4内进行加工。加工完毕后,下料组件8拿取已加工零件,并将已加工零件从加工箱4内转移至下料箱6中进行储存。

53.下料组件8可以和上料组件3采用类似的结构,上料组件3和下料组件8的移载方向相反,此处对下料组件8的具体结构不做赘述。下料箱6也可以和上料箱1采用类似的结构设计,加工箱4中也可以设置下料口44以连通加工箱4和下料箱6。同样的,为了避免加工箱4内的气体环境被污染,加工箱4可以设置第二密封组件42对下料口44进行密封,第二密封组件42的结构可以采用和第一密封组件41相类似的结构设计,此处不做赘述。

54.示例性的,下料时,下料箱6中的升降机构可以先运动到最上方,下料组件8将已加工零件放置于下料箱6的升降机构上。放置了一个已加工零件之后,升降机构沿第一方向z向下移动,使得该已加工零件远离下料口44,为下一个已加工零件留出放置空间。

55.如图1,所述生产装置100还包括第一净化2,第一净化器2与所述上料箱1连通,所述第一净化器2用于将所述上料箱1内的气体净化为所述预设气体。所述生产装置100还包括第二净化器7,第二净化器7与所述下料箱6连通,所述第二净化器7用于将所述下料箱6内的气体净化为所述预设气体。生产装置100还可以设置第三净化器5,以净化加工箱4内的气体环境。需要说明的是,预设气体可以为氮气、氦气或者氩气等,预设气体为高纯度惰性气体即可,此处为预设气体的种类不做限制。

56.如图1和图6,所述上料箱1还设置有放料口14,上料箱1还可以包括上料门13,上料门13能够打开或封闭放料口14,所述放料口14用于将所述待加工零件放置于所述箱体12内。所述下料箱6还包括取料口62,下料箱6可以包括下料门61,下料门61能够打开或封闭取料口62,所述取料口62用于将所述已加工零件移出所述下料箱6。

57.该生产装置100的使用方法大致如下:第一步,第一密封组件41密封上料口43,第二密封组件42密封下料口44;第二步,打开上料门13,将堆垛好的15泵浦源底座放入上料箱1内;第三步,关闭上料门13和下料门61,第一净化器清洗上料箱1,第二净化器7清洗下料箱6,第三净化器5清洗加工箱4;第四步,加工箱4、上料箱1以及下料箱6内的预设气体的含量达标后,第一密封组件41打开上料口43,第二密封组件42打开下料口44;第五步,上料组件3和上料箱1中的升降机构15进行配合,以实现自动上料;第六步,下料组件8和下料箱6中的升降机构15进行配合,以实现自动下料。

58.需要说明的是,第五步和第六步交替进行,以完成全部15个泵浦源底座的封装。当上料箱1中的待加工零件取用完毕时,此时加工箱4内的加工尚未结束。为了提高效率,第一密封组件41需要及时封闭上料口43,可以打开上料箱1的上料门13,将下一批泵浦源底座通过放料口14放置于上料箱1内,然后打开第一净化器2对上料箱1进行清洗。

59.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部

分,可以参见其他实施例的相关描述。

60.以上对本技术实施例所提供的生产装置进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。