1.本实用新型涉及一种管杆存放装置,主要用于石油修井用的管杆的存放或运输,属于石油修井设备技术领域。

背景技术:

2.石油修井时,自油井内起出的油管通常需要运输至清洗场地进行清洗、检查、检测等,经过清洗、检测后的油管再运输至修井现场进行下管。通常运输油管时大多是将油管存放在油管盒内进行运输。现有的油管盒大多为框架箱结构,油管通过横担一层一层摆放在油管盒内。现有的这种油管盒在存放油管时,存在如下缺陷:1、油管盒内的油管在取放时需一根一根吊装,费时费力;2、横担需人工一层一层放置到油管盒内,操作费时费力;3、运输时不能满足环保要求。根据目前的环保标准,油管运输过程中要求不能有油污滴落,也不能有油气挥发至环境中,而现有的油管盒不能满足上述环保要求;4、油管清洗、检测后运输至修井现场后,石油修井时排管机不能直接对存放在油管盒内的油管进行抓取作业,影响石油修井效率。

技术实现要素:

3.针对现有技术中存在的上述缺陷,本实用新型提供了一种便于运输、便于取放、便于排管机进行抓取作业的管杆存放装置。

4.本实用新型是通过如下技术方案来实现的:一种管杆存放装置,其特征是:包括管杆仓底座和可叠放在所述管杆仓底座上部的至少一层管杆仓,所述管杆仓底座包括第一矩形框架,所述第一矩形框架内平行设置有多根第一横担,所述第一矩形框架的底部设置有底板形成储油盒,所述第一矩形框架外侧设置有吊耳;所述管杆仓包括第二矩形框架,所述第二矩形框架内平行设置有多根第二横担,所述第二矩形框架的下部沿框架周向固定连接有一圈挡板,所述第二矩形框架的下部内侧间隔固定连接有多个定位板,所述第二矩形框架外侧设置有吊耳。

5.本实用新型中,管杆仓底座内的第一横担及管杆仓内的第二横担上均用于摆放管杆,管杆仓排满管杆后可层层叠放在管杆仓底座上,管杆仓下部设置的定位板用于叠放管杆仓时通过定位板对其进行定位,管杆仓叠放时,上部的管杆仓的定位板位于下部的管杆仓的第二矩形框架的内侧,通过定位板可保证管杆仓能准确叠放,同时定位板也可防止运输过程中管杆仓移位脱出。管杆仓下部设置的挡板在管杆仓叠放后可在下层管杆周围形成围挡,可有效防止油污外溅。管杆仓底座下部形成的储油盒用于盛接管杆滴落的油污。管杆仓底座和管杆仓两侧设置的吊耳用于起吊设备吊装用。本实用新型使用时,单个管杆仓可逐一进行吊装,也可多个叠加在管杆仓底座上后通过管杆仓底座上的吊耳进行整体吊装,吊装、运输等均很方便。本实用新型也可直接整体放置于排管机的作业位置,作为排管机的油管仓,排管机可直接自管杆仓内抓取管杆或向管杆仓排放油管。

6.进一步的,为便于对管杆进行定位,第一横担和第二横担的上部设置有若干管杆

定位槽或第一横担和第二横担的上下两侧均设置有若干管杆定位槽。

7.进一步的,为便于定期排放油污,所述储油盒设置有放油口。

8.进一步的,相邻的管杆仓的第二矩形框架之间及管杆仓底座的第一矩形框架与相邻的管杆仓的第二矩形框架之间设置有密封垫进行密封。通过设置密封垫,可保证叠放后的管杆仓底座与相邻的管杆仓之间及管杆仓之间保持密封,可有效防止油污挥发的油气外漏污染环境,保证运输过程中符合环保要求。

9.进一步的,第一矩形框架和第二矩形框架均采用型材加工而成。

10.进一步的,为保证结构强度、保证可靠性,第一矩形框架和第二矩形框架均采用方管加工而成。

11.进一步的,为防止油气外泄,最上层的管杆仓上部设置有密封仓盖。

12.本实用新型的有益效果是:本实用新型结构简单,管杆可直接排放在管杆仓底座和管杆仓内,管杆排放简单,管杆仓底座和多层管杆仓可叠放设置,便于运输;单个管杆仓可逐一吊装,也可多个叠加在管杆仓底座上后通过管杆仓底座上的吊耳进行整体吊装,吊运方便,可大大提高工作效率;本实用新型能够有效防止管杆滴落的油污外溅、油气外泄,防止污染环境,保证管杆运输过程中符合环保要求;本实用新型可以直接整体放置于排管机的作业位置,作为排管机的油管仓,排管机可直接自管杆仓内抓取管杆或向管杆仓排放油管,可大大提高排管机的工作效率,大大提高石油修井效率。

附图说明

13.图1是本实用新型中的管杆仓底座的主视图;

14.图2是本实用新型中的管杆仓底座的俯视图;

15.图3是本实用新型中的管杆仓底座的侧视图;

16.图4是图2中的a-a剖视图;

17.图5是本实用新型中的管杆仓的主视图;

18.图6是本实用新型中的管杆仓的俯视图;

19.图7是本实用新型中的管杆仓的侧视图;

20.图8是图6中的b-b剖视图;

21.图9是图8中的右侧部分的放大示意图;

22.图10是本实用新型中的第一种横担的结构示意图;

23.图11是本实用新型中的第二种横担的结构示意图;

24.图12是本实用新型中的第三种横担的结构示意图;

25.图13是管杆仓底座和多层管杆仓叠放后的主视图;

26.图14是图13的俯视图;

27.图15是图13中的c-c剖视图;

28.图16是图15中的d部分的放大示意图;

29.图17是本实用新型中的密封仓盖的主视图;

30.图18是图17的俯视图;

31.图19是图18中的e-e剖视图;

32.图20是本实用新型上部设置密封仓盖的示意图;

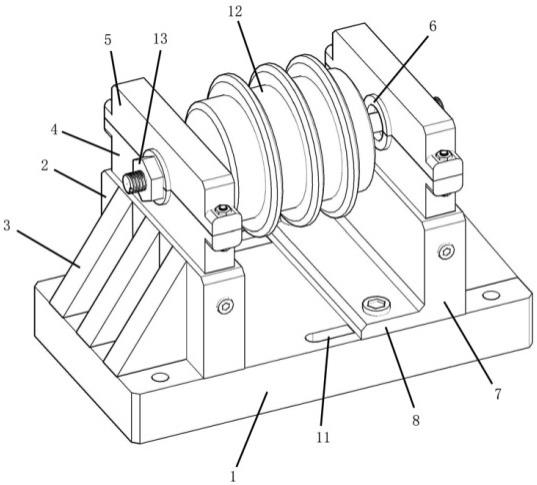

33.图中,1、管杆仓底座,1-1、第一矩形框架,1-2、第一横担,1-3、底板,1-4、管杆仓底座的吊耳,1-5、放油口,2、管杆仓,2-1、第二矩形框架,2-2、第二横担,2-3、挡板,2-4、定位板,2-5、管杆仓的吊耳,3、管杆定位槽,4、密封垫,5、管杆,6、密封仓盖,6-1、第三矩形框架,6-2、盖板。

具体实施方式

34.下面通过非限定性的实施例并结合附图对本实用新型作进一步的说明:

35.如附图所示,一种管杆存放装置,其包括管杆仓底座1和可叠放在所述管杆仓底座1上部的至少一层管杆仓2。所述管杆仓底座1包括第一矩形框架1-1,第一矩形框架1-1是采用型材加工而成的矩形平面框结构,为保证结构强度,优选采用方管加工而成,第一矩形框架1-1内平行设置有多根沿其横向布置的第一横担1-2,第一横担1-2的两端与矩形框焊接在一起。所述第一矩形框架1-1的底部设置有底板1-3,底板1-3与矩形框底部焊接在一起形成储油盒。为便于定期排放油污,所述储油盒设置有放油口1-5,放油口1-5可设置在底板1-3处,也可设置在第一矩形框架1-1的下部。第一矩形框架1-1的外侧设置有用于吊装的吊耳1-4,本实施例中所述第一矩形框架1-1长度方向的两侧分别设置有两个吊耳1-4,两侧的吊耳1-4对称设置。所述管杆仓2包括第二矩形框架2-1,第二矩形框架2-1是采用型材加工而成的矩形平面框结构,为保证结构强度,优选采用方管加工而成,所述第二矩形框架2-1内平行设置有多根沿其横向布置的第二横担2-2,第二横担2-2的两端与矩形框焊接在一起。所述第二矩形框架2-1的下部沿框架周向焊接有一圈挡板2-3,所述第二矩形框架2-1的下部内侧间隔固定连接有多个定位板2-4,第二矩形框架2-1外侧设置有用于吊装的吊耳2-5。本实施例中,在第二矩形框架的长度方向的两侧分别设置有四个所述定位板2-4,所述第二矩形框架2-1的两侧分别设置有两个吊耳2-5,两侧的吊耳2-5对称设置。

36.本实用新型中的第一横担1-2和第二横担2-2可采用如附图9所示结构,即横担上下表面均为平面结构,该种结构的横担,管杆排放时可直接置于横担上,管杆不进行定位。本实用新型中的第一横担1-2和第二横担2-2也可采用如附图10所示结构,即仅在第一横担1-2和第二横担2-2的上部设置多个管杆定位槽3,管杆排放时可直接置于横担上的管杆定位槽内,管杆通过管杆定位槽4进行定位。本实用新型中的第一横担1-2和第二横担2-2也可采用如附图11所示结构,即在第一横担1-2和第二横担2-2的上下两侧均设置多个管杆定位槽3,管杆排放时横担上下两侧的管杆定位槽可分别对上部和下部的管杆进行定位。

37.本实用新型中,管杆仓底座1内的第一横担1-2及管杆仓2内的第二横担2-2上均用于排放管杆5。管杆仓底座1上部可叠加放置多层管杆仓2。叠放管杆仓时,通过管杆仓2下部设置的定位板2-4对叠放的管杆仓2进行定位。管杆仓2叠放时,上部的管杆仓2的定位板2-4位于下部的管杆仓2的第二矩形框架2-1的内侧,通过定位板2-4可保证管杆仓2能准确叠放,同时定位板2-4也可防止运输过程中管杆仓2移位脱出。管杆仓2下部设置的挡板2-3在管杆仓2叠放后可在下层管杆周围形成围挡,可有效防止油污外溅。管杆仓底座1下部形成的储油盒可盛接管杆滴落的油污,防止油污漏出污染环境。

38.为防止油污挥发的油气外漏污染环境,本实用新型还优选在管杆仓叠放时,在相邻的管杆仓2的第二矩形框架2-1之间及管杆仓底座1的第一矩形框架1-1与相邻的管杆仓2的第二矩形框架2-1之间设置有密封垫4进行密封。

39.为防止油污挥发的油气外漏污染环境,本实用新型还优选在最上层的管杆仓2上部设置有密封仓盖6。密封仓盖6可采用现有技术中的任何可实现密封的密封盖结构。本实施例中采用的密封仓盖6的结构如附图17-图19所示。本实施例中的密封仓盖6包括第三矩形框架6-1和密封设置在第三矩形框架6-1上部的盖板6-2,本实施例中的密封仓盖6的第三矩形框架6-1的结构与管杆仓2的结构相同,第三矩形框架6-1下部也设置有挡板和定位板,第三矩形框架6-1的外侧也设置有吊耳。密封仓盖6叠放在最上层的管杆仓2上部后可有效防止挥发的油气自上部外泄。

40.本实用新型中的管杆仓底座1和管杆仓2排满管杆后,可将管杆仓2层层吊装到管杆仓底座1上叠放。管杆仓叠放后与管杆仓底座形成整体,可整体吊装到运输设备上进行运输,吊装及运输方便快捷。本实用新型也可直接整体放置于排管机的作业位置,作为排管机的油管仓,排管机可直接自管杆仓内抓取管杆或向管杆仓排放油管,可大大提高排管机的工作效率,大大提高石油修井效率。

41.本实施例中的其他部分均为现有技术,在此不再赘述。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。