1.本实用新型属于浇注成型技术领域,具体涉及一种无缝钙线生产用成型模具。

背景技术:

2.无缝纯钙线技术是冶炼过程中的一道冶炼工艺,这项技术可以通过金属钙对洁净钢水中夹杂物的变性处理,改变钢水成分,无缝钙线制备时,一般是先将金属置于炉中加热融化后,浇注成钙棒,再将钙棒加热后,进行挤压或/和拉拔成一定直径的钙芯线。

技术实现要素:

3.钙棒一般是通过成型模具浇铸后冷却形成,而钙棒具有一定长度,金属液体在导入模具时,液体会受到重力影响向下移动,而此时由于模具位于外部温度远远低于金属液温度,液体在从上往下倒入时,金属液的温度发生降低,如果棒材过长,此时模具过深,进而使金属液向下移动,温度发生降低,导致液体流动性降低,使浇注速度变慢,本实用新型提供了一种无缝钙线生产用成型模具,具有快速预加热降低液体在过深的腔体流动导致最下方的流体流速降低的特点。

4.本实用新型提供如下技术方案:包括用于收纳多组单棒成型模具的模具总仓,所述单棒成型模具包括两个相互卡合的拼接模板,两个所述拼接模板之间通过两个匚形连接板相互对接配合固定翻板与螺钉进行固定,两个所述拼接模板相对侧均开设有用于成型的成型腔体,所述拼接模板的内部均开设有用于对所述成型腔体内壁预热的空心预热仓,所述拼接模板的外侧顶部均安装有用于将多个所述单棒成型模具内部的所述空心预热仓连通的单元模具连腔机构,所述拼接模板的相对侧底部均安装有两个用于两个所述空心预热仓进行连通的单模具连腔结构。

5.其中,两个所述拼接模板的外侧均开设有让位槽,所述匚形连接板固定连接在所述让位槽内部,所述匚形连接板的顶部与所述匚形连接板底部分别与所述让位槽内壁顶面、所述让位槽的内壁底面相互接触。

6.其中,所述匚形连接板的厚度与所述固定翻板的厚度均小于所述让位槽的深度。

7.其中,所述固定翻板表面的螺孔开设在所述固定翻板的中线竖直等距开设。

8.其中,所述单元模具连腔机构采用凸起管与内凹陷孔相互配合,其中一侧的所述拼接模板外壁垂直滑动连接有凸起管,而另一侧的所述拼接模板外壁开设有与凸起管配合的内凹陷孔。

9.其中,所述单模具连腔结构包括限位管以及限位孔,限位管、限位孔均位于所述成型腔体的两侧。

10.其中,所述模具总仓的侧面开设有若干个水平等距分布与所述单元模具连腔机构相配合的预留孔。

11.本实用新型的有益效果是:

12.多个单棒成型模具则通过单元模具连腔机构相互连通,此时在最外端的单元模具

连腔机构通过外部送气机构将蒸汽送入,此时蒸汽会快速的从单元模具连腔机构进入空心预热仓并且向下移动,然后通过单模具连腔结构流入另一个空心预热仓开始向上移动,继而通过单元模具连腔机构进入另一个单棒成型模具内部,使蒸汽可以快速折线形对成型腔体进行预热,进而使液体在后面倒入后,使金属液的热损失降低,进而保证金属液底端流动性,使浇注环节在更短的时间内,液体就可以充满成型腔体。

13.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现。

附图说明

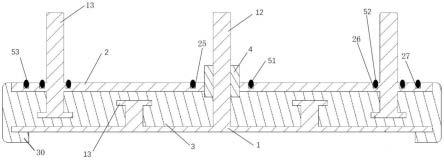

14.图1为本实用新型的立体示意图;

15.图2为本实用新型中单棒成型模具的立体示意图;

16.图3为本实用新型中拼接模板的立体示意图;

17.图4为本实用新型中多个单棒成型模具组合后的气体流向示意图;

18.图中:1、模具总仓;11、预留孔;2、单棒成型模具;21、拼接模板;22、让位槽;23、成型腔体;3、匚形连接板;31、固定翻板;4、空心预热仓;41、单元模具连腔机构;42、单模具连腔结构。

具体实施方式

19.请参阅图1-图4,本实用新型提供以下技术方案:包括用于收纳多组单棒成型模具2的模具总仓1,单棒成型模具2包括两个相互卡合的拼接模板21,两个拼接模板21之间通过两个匚形连接板3相互对接配合固定翻板31与螺钉进行固定,两个拼接模板21相对侧均开设有用于成型的成型腔体23,拼接模板21的内部均开设有用于对成型腔体23内壁预热的空心预热仓4,拼接模板21的外侧顶部均安装有用于将多个单棒成型模具2内部的空心预热仓4连通的单元模具连腔机构41,拼接模板21的相对侧底部均安装有两个用于两个空心预热仓4进行连通的单模具连腔结构42。

20.本实施方案中:本模具将多个单棒成型模具2进行组合统一摆放在模具总仓1的内部,此时两个拼接模板21通过匚形连接板3固定,两个成型腔体23形成完整的腔体,此时两个拼接模板21的底部通过单模具连腔结构42使两个空心预热仓4完全连通,而多个单棒成型模具2则通过单元模具连腔机构41相互连通,此时在最外端的单元模具连腔机构41通过外部送气机构将蒸汽送入,此时蒸汽会快速的从单元模具连腔机构41进入空心预热仓4并且向下移动,然后通过单模具连腔结构42流入另一个空心预热仓4开始向上移动,继而通过单元模具连腔机构41进入另一个单棒成型模具2内部,使蒸汽可以快速折线形对成型腔体23进行预热,进而使液体在后面倒入后,使金属液的热损失降低,进而保证金属液底端流动性,使浇注环节在更短的时间内,液体就可以充满成型腔体23。

21.两个拼接模板21的外侧均开设有让位槽22,匚形连接板3固定连接在让位槽22内部,匚形连接板3的顶部与匚形连接板3底部分别与让位槽22内壁顶面、让位槽22的内壁底面相互接触;让位槽22的目的为了使匚形连接板3相互拼接时,不但可以受到让位槽22的上下限制作用,防止匚形连接板3上下滑脱,同时通过让位槽22使匚形连接板3固定后不会凸起在外部,影响后续的模具装配使用。

22.匚形连接板3的厚度与固定翻板31的厚度均小于让位槽22的深度;为了使匚形连

接板3固定更加方便,因此在匚形连接板3的两端设置了固定翻板31便于螺钉固定,但是为了避免固定翻板31对模具装配造成影响,因此匚形连接板3的厚度与固定翻板31的厚度均小于让位槽22的深度。

23.固定翻板31表面的螺孔开设在固定翻板31的中线竖直等距开设;由于固定翻板31靠近匚形连接板3的一侧为直角面,此时螺帽肯定有螺杆同心,此时螺孔开设在固定翻板31的中线竖直等距开设,如果螺帽一侧从固定翻板31边缘凸起,那么螺帽肯定会与直角面产生运动干涉,如果螺帽一侧没有从固定翻板31边缘凸起,那么该螺杆必然不会与直角面干涉。

24.单元模具连腔机构41采用凸起管与内凹陷孔相互配合,其中一侧的拼接模板21外壁垂直滑动连接有凸起管,而另一侧的拼接模板21外壁开设有与凸起管配合的内凹陷孔;拼接模板21的一侧可以先开设一个滑动孔,将凸起管与滑动孔相对滑动,两者之间也可以配合弹性件使用,在连接时,将凸起管向滑动孔内收缩,凸起管受到弹性影响复位与内凹陷孔对位形成通路。

25.单模具连腔结构42包括限位管以及限位孔,限位管、限位孔均位于成型腔体23的两侧;由于单模具连腔结构42位于两个拼接模板21之间,因此限位管可以直接固定在拼接模板21的侧面直接与限位孔对位连通。

26.模具总仓1的侧面开设有若干个水平等距分布与单元模具连腔机构41相配合的预留孔11;预留孔11主要为了收纳凸起管同时与外部的供气机构连通,进而对多个模具进行预加热。

27.本实用新型的工作原理及使用流程:将若干个单棒成型模具2一列一列进行拼装,使单棒成型模具2之间的单元模具连腔机构41相互连通,然后将一列单棒成型模具2一一放入模具总仓1内,同时最外部的单元模具连腔机构41与预留孔11对位,预留孔11与外部的供气机构相连通,蒸汽会快速的从单元模具连腔机构41进入空心预热仓4并且向下移动,然后通过单模具连腔结构42流入另一个空心预热仓4开始向上移动,继而通过单元模具连腔机构41进入另一个单棒成型模具2内部,使蒸汽可以快速折线形对成型腔体23进行预热,进而使液体在后面倒入后,使金属液的热损失降低,进而保证金属液底端流动性,使浇注环节在更短的时间内,液体就可以充满成型腔体23。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。