1.本实用新型涉及暖气片生产设备技术领域,尤其是一种双工件模式的镶件上料输送机。

背景技术:

2.对于暖气片而言,其一般采用压铸的方式来成型加工;

3.其中,在压铸成型暖气片的过程中,其压铸模具必须配合相应的钢管镶件结构,在压铸合模前,钢管镶件必须先放到压铸模具内,且钢管镶件放入方向、间距需要与产品对应。

4.现有技术普遍采用人工作业的方式来实现镶件放置以及压铸件取件动作,在实际的成型加工过程中,上述人工作业方式存在劳动强度搞、工作效率低、钢管镶件放入方向容易出错、人工成本高的缺陷。

5.因此,申请人提出一套暖气片自动化压铸生产设备,而该自动化设备需要配备上料输送机。

技术实现要素:

6.本实用新型针对现有技术中的不足,提供了一种双工件模式的镶件上料输送机。

7.为解决上述技术问题,本实用新型通过下述技术方案得以解决:

8.一种双工件模式的镶件上料输送机,包括上料架,所述上料架上设置有用于传输工件的上料传送带以及用于驱动所述上料传送带动作的第一驱动件;

9.所述上料架上包括有用于限定相邻两个工件之间间距的第一工件停留位以及第二工件停留位;

10.所述第一工件停留位处设置有工件抬升转向机构,所述工件抬升转向机构包括用于驱动工件转向的旋转机构以及用于升降所述旋转机构的升降机构;

11.设置有控制器元件用于控制所述上料传送带动作,以带动对应的工件分别移动至第一工件停留位处及第二工件停留位处。

12.上述技术方案中,优选的,所述上料架上设置有限位件,所述限位件处设置有第一传感器,所述第一工件停留位处设置有第二传感器,所述第二工件停留位处设置有第三传感器,所述第一传感器、所述第二传感器及所述第三传感器均与所述控制器元件电性连接。

13.上述技术方案中,优选的,所述上料架上还设置有微调机构,所述微调机构包括用于与位于所述第一工件停留位处的工件相配合的第一推杆件以及用于与位于所述第二工件停留位处的工件相配合的第二推杆件,通过所述第一推杆件与所述第二推杆件的动作以微调两个工件之间的间距。

14.上述技术方案中,优选的,所述第一推杆件包括第三驱动件及与所述第三驱动件配合连接的第一推杆;

15.所述第二推杆件包括第四驱动件、与所述第四驱动件配合连接的第二推杆及设置

于所述第二推杆外端的连接件,所述连接件上开设有与工件相配合的缺口。

16.上述技术方案中,优选的,所述升降机构包括第五驱动件及与所述第五驱动件的推杆相连的支撑件;

17.所述旋转机构包括转动设置于所述支撑件上的辊轴及与所述辊轴传动连接用于带动其做旋转运动的第六驱动件。

18.上述技术方案中,优选的,所述支撑件上至少设置有两个辊轴,当所述升降机构抬升后,位于所述第一工件停留位处的工件位于两个所述辊轴之间并可随所述辊轴的转动而转动。

19.本实用新型的有益效果是:

20.本实用新型能够自动且高效地完成暖气片压铸生产加工,结构设计新颖、自动化程度高、工作效率高且能够有效地节省人工成本,其能够一次性抓取两个工件同时加工,进一步的提升工作效率。

附图说明

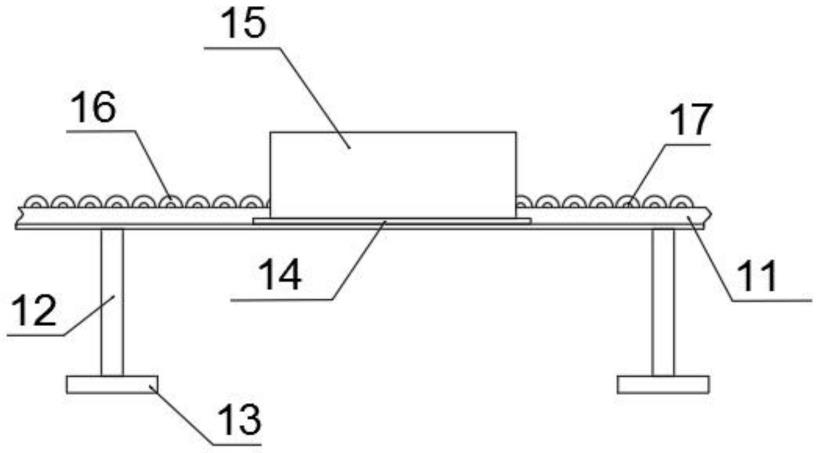

21.图1为本实用新型示意图。

22.图2为本实用新型上料结构部分部位示意图。

23.图3为本实用新型第二推杆件与钢管镶件的配合示意图。

24.图4为本实用新型工件抬升转向机构示意图。

25.图5为本实用新型使用状态示意图。

具体实施方式

26.下面通过具体实施方式及附图对本实用新型作进一步详细描述:

27.参见图1-图5,一种双工件模式的镶件上料输送机,包括有上料架21,所述上料架21上设置有用于传输工件的上料传送带22以及用于驱动所述上料传送带22动作的第一驱动件23,第一驱动件23可由控制器元件控制运行,两者电性连接,控制器元件可为plc控制器,如图1所示,第一驱动件23可为伺服电机与减速机的配合结构,伺服电机的动力经由减速机后传输至同步轮24处使其转动,同步轮24带动上料传送带22运行做循环圆周运动,从而带动整组钢管镶件往送料方向运动。

28.本实施例中,上料架21上包括有用于限定相邻两个工件之间间距的第一工件停留位25以及第二工件停留位26。

29.所述第一工件停留位25处设置有工件抬升转向机构,所述工件抬升转向机构包括用于驱动工件转向的旋转机构以及用于升降所述旋转机构的升降机构。

30.具体的,钢管镶件整体移动至上料架21前端,接近或接触设置于上料架21前端的限位件27后,经由设置于限位件27处的第一传感器反馈信号至控制器元件处,控制器元件反馈信号至第一驱动件23,使其反转,上料传送带22往反方向运行,钢管镶件整体后退,当位于最前方的钢管镶件移动至第一工件停留位处25时,设置于于第一工件停留25处的第二传感器反馈信号至控制器元件,控制器元件控制第一驱动件23暂时停止运行,而后,工件抬升转向机构运行:

31.其首先启动升降机构,该升降机构包括第五驱动件281及与所述第五驱动件281的

推杆相连的支撑件282,第五驱动件281可为气缸,启动后,将支撑件282、旋转机构及对应的钢管镶件抬升,使该钢管镶件离开上料传送带22。

32.抬升完毕后,通过传感器将信号反馈至控制器元件(该处信号可由第一传感器或第二传感器或其他额外设置的传感器感应信号,具体可根据实际需要选择),控制器元件控制第一驱动件23继续反向运动,其余钢管镶件继续后退,当与位于第一工件停留位25的钢管镶件相邻的工件移动至第二工件停留位26处时,该处设置的第三传感器将信号反馈至控制器元件,控制器元件控制第一驱动件23停止运行,实现两个待加工钢管镶件的初步间距调整。

33.而后控制器元件控制旋转机构运行,该旋转机构包括设置于所述支撑件282上的辊轴283及与所述辊轴283传动连接用于带动其做旋转运动的第六驱动件284,第六驱动件284可为电机,其通过传动皮带285与辊轴283传动连接,通过辊轴283的转动实现钢管镶件的转动,待该钢管镶件旋转180度后,旋转机构停止运行,升降机构将该钢管镶件下降至上料传送带22上,实现两个待加工钢管镶件转向的设定(如此设定的原因在于压铸工艺生产需要)。

34.本实施例中,所述第一传感器、所述第二传感器及所述第三传感器均与所述控制器元件电性连接;而为便于钢管镶件的顺利转向,可设置两个辊轴283,两个辊轴并排设置,工件被抬升时,其位于两个辊轴之间,两个辊轴可均为主动辊或一个为主动辊一个为从动辊,关于主动辊和从动辊的设定,可根据实际需要,通过设置传动皮带实现;同时,为提升钢管镶件转向的顺畅、稳定性,可在辊轴上设置可提升摩擦力的件,如套设于辊轴上的橡胶套。

35.如上所述,完成了两个待加工钢管镶件的初步间距调整及转向的设定后,最后对两个待加工钢管镶件做位置校正,具体的,上料架21上还设置有微调机构,所述微调机构包括用于与位于所述第一工件停留位25处的工件相配合的第一推杆件以及用于与位于所述第二工件停留位26处的工件相配合的第二推杆件,其中,第一推杆件可设置于限位件27下侧壁上,其往上料传送带22后退方向动作,第二推杆件可设置于第二工件停留位26处,其往沿钢管主体往两端方向动作。

36.本实施例中,所述第一推杆件包括第三驱动件291及与所述第三驱动件291配合连接的第一推杆292,第一推杆292端部可设置一外侧壁相对平整的部件,便于平稳推动对应的钢管镶件,所述第二推杆件包括第四驱动件293、与所述第四驱动件293配合连接的第二推杆294及设置于所述第二推杆294外端的连接件295,所述连接件295上开设有与钢管镶件的两端部位相配合的缺口296(缺口296与钢管镶件两端的圆柱状部件相配合,在缺口296与圆柱状部件接触后,可将圆柱状部件拉至缺口的中心位置,如图3所示),第三驱动件291及第四驱动件293均可为气缸。

37.在位于第一工件停留位25处的钢管镶件转向完成并下落至上料传送带22上后,控制器元件控制第三驱动件291及第四驱动件293动作,分别校正两个待加工钢管镶件的位置,使两个待加工钢管镶件的间距位置与末端夹具4的设定保持一致。

38.至此,完成上料的所有工序,而后即通过机械臂元件3及末端夹具4将两个待加工钢管镶件转移至压铸模具内。

39.本实施例中,在压铸机工作时,机械臂元件3可提前抓取两个待加工工件,待压铸

完成后,通过另一侧的夹具组件抓取加工完成的工件并转移至下料结构5处,再直接将提前抓取的两个待加工工件放入压铸机内,进一步的提升生产效率。

40.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

41.本实用新型公开了一种双工件模式的镶件上料输送机。包括上料架,上料架上设置有用于传输工件的上料传送带以及用于驱动上料传送带动作的第一驱动件;

42.上料架上包括有用于限定相邻两个工件之间间距的第一工件停留位以及第二工件停留位;

43.第一工件停留位处设置有工件抬升转向机构,工件抬升转向机构包括旋转机构及升降机构;

44.设置有控制器元件用于控制上料传送带动作,以带动对应的工件分别移动至第一工件停留位处及第二工件停留位处。

45.本实用新型能够自动且高效地完成暖气片压铸生产加工,结构设计新颖、自动化程度高、工作效率高且能够有效地节省人工成本,其能够一次性抓取两个工件同时加工,进一步的提升工作效率。

46.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。