使用同步超声换能器来修整零件的系统和方法

1.相关申请的交叉引用

2.本技术要求于2020年4月30日提交的第16/863,662号美国专利申请和于2020年10月19日提交的第17/074,252号美国专利申请的优先权,上述美国专利申请分别通过引用整体并入本文。

背景技术:

3.某些类型的包装或容器可具有复杂密封界面,具有沿着密封界面密封的不同数量的层。在一些应用中,密封必须是密封的、气密的,或必须容纳液体而没有任何泄漏。用于密封这些界面的传统技术非常繁琐、昂贵,并且可能需要在同一界面上多次通过以完成密封,这对于要密封的每个物品需要很长时间。物品和/或其密封界面的一些准备或操作也必须在形成密封之前进行。这些准备或操作在密封过程中引起额外延迟。

4.通常,这些物品可由塑料膜或聚乙烯材料(例如,液体纸板)组成或涂覆有塑料膜或聚乙烯材料(例如,液体纸板),诸如枕形包装、流包装、以及纸板箱或其它容器,诸如具有所谓的山形顶部(gable top)的牛奶纸板箱。为了密封这些物品,传统方法可能需要不同的机器来密封不同的材料,花费相对长的时间,并且可能需要多次通过来产生防漏密封,遭受不一致的密封,并且可能产生不合格密封,不合格密封产生通道泄漏,产生废品,不能解决某些密封形状,特别是狭窄的密封,并且部分由于它们的复杂性和移动部件的数量而需要大量维护。

5.在传统的超声焊接中,激励一个超声堆叠部,并且零件被压在堆叠部与固定砧座之间。对于某些应用,这种单堆叠部配置具有挑战性,其中零件具有多层或其它不寻常的几何形状,并且可能需要在同一零件上多次通过以生成高质量的密封或焊接。

6.具有不均匀数量的层(诸如4

‑2‑4‑

5层,跨过待密封的界面的宽度)的山形顶部或其它包装密封应用例示了使用单堆叠焊头的不足之处。假设每个纸箱层均吸收或衰减所施加的超声能量/振幅的大约10%。当传统的焊接通过4

‑

5层时,在最后的层上只剩余大约50%的超声能量/振幅,这不足以产生可靠密封。如果增加力或振幅或时间以补偿这种能量损失,则存在过焊接2层部分并可能燃烧外表面的风险,从而在产品上留下视觉痕迹。

7.圆形或椭圆形界面,如喷口或端口,对使用传统超声焊接技术进行密封非常有挑战性。通常,常规技术需要许多焊头(例如,多达四个)和焊头的多次重复运动,例如,三步或更多步,来密封这些类型的零件。这些配置庞大、复杂,并且通过必须多次重复超声运动来执行它们的焊接或密封任务而在制造过程中引入延迟。因此,需要一种解决这些问题和其它问题的解决方案。本公开的各方面涉及在单程应用中使用超声能量来满足这些需求和其它需求,从而在诸如纸箱的山形顶部的零件上产生密封。

8.由金属制成的零件可使用模具进行变形,以使金属变形为所需的形状。实例包括拉丝、深拉、轧制、挤压和锻造过程。一些传统的过程利用外部施加至模具零件界面的润滑剂,以促进金属通过模具的变形。常规过程可通过由模具变形的金属表面上留下痕迹,并且成形过程的生产量是当金属被迫通过模具时金属可变形的速度和力的函数。需要为金属形

成过程提供更好的解决方案。

9.枕形袋或包或类似容器可由柔性材料制成,诸如塑料或非织造薄膜、印刷到铝上然后层压到聚乙烯上的聚酯、包括铝的金属、金属箔、织物、薄膜、聚乙烯涂覆的纤维板或液体纸板等。当存在于辊上时,相邻袋之间的部分需要进行密封,以牢固地容纳袋或包的内容物。常规过程通常密封袋,并随后切割相邻袋之间的部分以单一化小袋。首先,这些双重密封后切割动作给整个袋组件和密封过程的生产量带来了等待时间。第二,辊必须暂停足够长的时间,以便在相邻的小袋之间形成密封,并且生产量是能够多快形成密封的直接函数。加速该密封过程将增加生产量。同时或几乎同时进行密封和切割操作将进一步提高生产量。

技术实现要素:

10.根据本公开的一方面,一种用于将零件的多个层密封在一起的超声焊接系统包括:包括第一焊头的第一超声焊接堆叠部和包括第二焊头的第二超声焊接堆叠部,第一焊头具有第一焊接表面,第二焊头具有与第一焊接表面相对的第二焊接表面,以在第一焊接表面与第二焊接表面间限定间隙,其中,间隙配置成在其中容纳沿着零件的部分密封的零件;致动器组件,其可操作地联接至第一超声焊接堆叠部和第二超声焊接堆叠部,并且配置为使得第一焊接表面相对于第二焊接表面移动;一个或多个控制器,其可操作地联接至第一超声焊接堆叠部、第二超声焊接堆叠部和致动器组件,该一个或多个控制器可操作地配置为:使致动器组件将第一焊头和第二焊头的第一焊接表面和第二焊接表面朝向彼此推压,直到接触零件,以及由此经由第一焊头向零件施加第一超声能量,并且经由第二焊头向零件施加第二超声能量,使得在同时在零件的两侧施加第一超声能量和第二超声能量时使第一超声能量和第二超声能量的频率和相位同步,从而沿着该部分密封零件。

11.该频率可在15khz与70khz之间。该零件可为具有不同数量的层的山形顶部,该不同数量的层横过山形顶部的纵向方向布置。可替代地,零件为具有不同数量的层的山形顶部,该不同数量的层横过山形顶部的纵向方向布置。第一超声能量的振幅可与第二超声能量的振幅相同或不同。

12.该系统还可包括产生第一超声能量的第一发生器和产生第二超声能量的第二发生器,其中第一发生器被指定为主发生器,该主发生器使用锁相环将来自第一超声焊接堆叠部的反馈自动锁到其自身,并指示用作从发生器的第二发生器将其自身的相位和频率反馈与由第一发生器产生的相位和频率匹配。

13.该零件可由包括聚合物膜、热塑性材料、非织造材料、金属箔或金属的材料构成。该零件为具有端部的枕形包装,该端部具有横过端部的纵向方向布置的不同数量的层。零件可包括不同数量的层,该不同数量的层沿着零件待密封的部分包括在部分的第一部中的第一数量的层和在部分的第二部中的第二数量的层,第一数量不同于第二数量。

14.该装置可为枕形包装或纸箱或袋。该零件为要密封到袋上的喷口。

15.第一焊头可为旋转焊头,以及第二焊头可为旋转焊头。控制器还可配置成以相同的旋转速度旋转第一焊头和第二焊头,同时向零件施加同步的第一超声能量和第二超声能量。

16.第一发生器可包括第一输出部和第二输出部,第一输出部能够可操作地连接至第

一换能器,以及第二输出部能够可操作地连接至第二换能器。第一换能器能够可操作地连接至第一焊头,以及第二换能器能够可操作地连接至第二焊头。

17.通过远场焊接连接的零件的区域可离第一焊头的第一焊接表面或离第二焊头的第二焊接表面至少1/4英寸或6毫米。

18.根据本公开的另一方面,一种用于将零件的多个层密封在一起的超声焊接方法包括以下步骤:将第一焊头的第一焊接表面朝向第二焊头的相对的第二焊接表面移动,以封闭第一焊接表面与第二焊接表面之间的间隙,直到第一焊接表面和第二焊接表面沿待密封零件的部分接触待密封零件;响应于接触零件,通过第一焊头向零件施加第一超声能量,以及通过第二焊头向零件施加第二超声能量,使得第一超声能量和第二超声能量的频率和相位在第一超声能量和第二超声能量同时施加至零件的两侧时同步,从而沿着该部分密封零件,第一焊头和第二焊头布置成指向彼此。

19.该方法还可包括:响应于将层密封在一起,相对于第二焊头缩回第一焊头,以释放零件。频率可在15khz和70khz之间。该移动可由第一焊头以与第二焊头的旋转运动相同的速度旋转的旋转运动引起。

20.第一超声能量的振幅可与第二超声能量的振幅相同或不同。还考虑了具有通过本文公开的方法施加的至少一个密封部的设备。

21.根据本发明的另一方面,公开了一种超声焊接或金属成形系统。该系统包括同步的超声换能器,并且包括:超声换能器组件,其包括焊头、布置成将超声能量传递至焊头中的第二换能器和第一换能器,焊头具有第一零件接合表面;间隙,其配置成在其中容纳零件,以通过焊头在界面处接收来自第一换能器和第二换能器的超声能量;致动器组件,其可操作地联接至超声换能器组件,并且配置为使得零件相对于间隙移动;一个或多个控制器,其可操作地联接至超声换能器组件和致动器组件,该一个或多个控制器可操作地配置成:使致动器组件朝向间隙推动零件,直到将零件压靠在第一零件接合表面上,且因而经由第一换能器通过焊头向零件施加第一超声能量,以及通过焊头且经由第二换能器向零件施加第二超声能量,使得在将第一超声能量和第二超声能量施加至零件时,第一超声能量和第二超声能量的频率和相位同步。

22.当第一超声能量和第二超声能量由第一换能器和第二换能器施加至焊头时,焊头的第一零件接合表面可前后振动。第一零件接合表面的振动可在零件相对于间隙移动时引起零件的变形。该变形可为零件的金属结构的变化,零件可由金属构成,或变形可为零件的多个层的密封以形成密封。

23.焊头可具有第二零件接合表面。该系统还可包括具有第一表面和第二表面的砧座。一个或多个控制器可配置成使砧座的第一表面和焊头的第一零件接合表面朝向彼此移动,并使砧座的第二表面和第二零件接合表面朝向彼此移动,从而在第一超声能量和第二超声能量由第一换能器和第二换能器施加至焊头中的同时产生第一密封部和第二密封部。

24.该系统还可包括相对于砧座设置在砧座的第一表面和第二表面之间的刀片。一个或多个控制器可配置成在形成第一密封部和第二密封部的同时或在形成第一密封部和第二密封部之后致动刀片,以沿着第一密封部和第二密封部之间的部分切割零件。

25.当第一超声能量和第二超声能量由第一换能器和第二换能器施加至焊头时,焊头的第一零件接合表面和第二零件接合表面可前后振动。第一零件接合表面和第二零件接合

表面的振动的运动方向可与零件的运动方向正交。可替代地,焊头的振动方向可横向于零件相对于间隙的运动方向。

26.焊头可具有与第一零件接合表面共面的第二零件接合表面。该系统还可包括砧座,该砧座具有第一表面和与砧座的第一表面共面的第二表面。一个或多个控制器可配置成使焊头和砧座彼此相向移动,从而在第一超声能量和第二超声能量由第一换能器和第二换能器施加至焊头内时,同时产生由内密封间隙隔开的第一密封部和第二密封部。

27.该系统还可包括相对于砧座设置在砧座第一表面和第二表面之间的刀片,一个或多个控制器配置成在形成第一密封部和第二密封部的同时或在形成第一密封部和第二密封部之后致动刀片,以切割密封内间隙中的零件。该焊头可为谐振焊头。该零件可为利用本文公开的超声换能器系统拉过模具的线。

28.根据另一实施方式,公开了一种使用同步超声换能器以使焊头相对于接触焊头的零件振动的方法。该方法包括:在至少部分地由超声换能器组件的焊头限定的间隙中容纳零件,超声换能器组件包括焊头、第一换能器和第二换能器,第一换能器和第二换能器中的每一个均布置成将超声能量传递至焊头中,焊头具有第一零件接合表面;通过可操作地联接至超声换能器组件的致动器组件使零件朝向间隙移动,直到零件接触第一零件接合表面;响应于零件接触第一零件接合表面,通过焊头经由第一换能器向零件施加第一超声能量,以及同时通过焊头经由第二换能器向零件施加的第二超声能量,使得在将第一超声能量和第二超声能量施加至零件时,使第一超声能量和第二超声能量的频率和相位同步。

29.当第一超声能量和第二超声能量由第一换能器和第二换能器施加至焊头时,焊头的第一零件接合表面可前后振动。第一零件接合表面的振动可在零件相对于间隙移动时引起零件变形。

30.该变形为零件的金属结构的变化。该零件可由金属构成。变形可为零件的多个层的密封以形成密封部。

31.焊头可具有第二零件接合表面。该方法还可包括:使砧座的第一表面和焊头的第一零件接合表面朝向彼此移动,以及同时使砧座的第二表面和第二零件接合表面朝向彼此移动,从而在第一超声能量和第二超声能量由第一换能器和第二换能器施加至焊头中的同时产生第一密封部和第二密封部。

32.该方法还可包括,响应于同时形成第一密封部和第二密封部,致动相对于砧座设置在砧座第一表面和第二表面之间的刀片,以沿着第一密封部和第二密封部之间的部分切割零件。

33.该方法还可包括:当第一超声能量和第二超声能量由第一换能器和第二换能器传递至焊头内时,使焊头和砧座彼此相向移动,从而同时产生由内密封间隙间隔开的第一密封部和第二密封部,焊头具有与第一零件接合表面共面的第二零件接合表面。

34.该方法还可包括响应于同时产生第一密封部和第二密封部,致动刀片以在内密封间隙处切割零件,该刀片相对于砧座布置在砧座的第一表面和第二表面之间。

35.焊头可包括切割刀片。第一零件接合表面可为切削刃。切割刀片可配置成当第一超声能量和第二超声能量由第一换能器和第二换能器施加至切割刀片时来回振动。切割刀片的高度可小于切割刀片所切割通过的零件的厚度。

附图说明

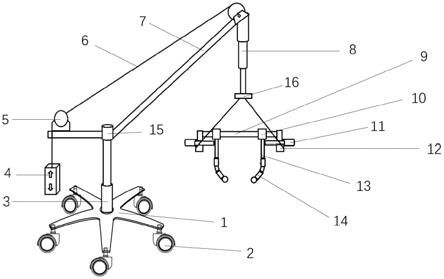

36.图1是用于将零件的多个层密封在一起的超声焊接系统的图。

37.图2示出了枕形包装和要沿其端部密封以形成气密密封包装的不同层的数量。

38.图3a示出了各种配置的纸箱,示出了在纸箱的山形顶部中形成多个层所需的折叠的数量。

39.图3b示出了山形顶部的顶部的特写视图,示出了沿着山形顶部的宽度、高度和深度尺寸存在的不同层。

40.图4a示出了具有双焊头的示例性超声焊接堆叠部,双焊头彼此直接相对设置以限定间隙,在该间隙之间插入零件以将所有层密封在一起。

41.图4b示出了图4a的超声焊接堆叠部,其中焊头闭合在一起。为了便于说明以示出焊头,已从焊头之间取出要密封的零件。

42.图5a示出了配置成使用通过每个堆叠部的相应焊头施加的同步超声能量来执行“擦洗”焊接动作的双堆叠设置。

43.图5b是剖视图,示出了两个焊头的各个侧焊接表面,这两个焊头彼此邻接,以使用同时通过两个焊头施加的同步超声能量来密封插入其间的零件。

44.图5c示出了使用同时施加至相对的焊头上的同步超声能量来执行擦洗型焊接动作的示例配置。

45.图5d示出了图5c中所示的相同配置,除了两个焊头间隔开一定距离,以便在其间的间隙中接收待使用同时施加至双焊头的同步超声能量密封或连接在一起的零件的界面之外。

46.图6a示出了使用同时施加至双相对焊头上的同步超声能量将喷口或非平坦结构密封或连接至零件上的另一示例配置。

47.图6b是焊头中的一个底部焊头的顶部焊接表面的顶部立体图,示出了与将使用同时施加至双相对焊头的同步超声能量接合的喷口或非平坦结构相对应的凹槽图案。

48.图6c是图6a所示的两个焊头的前视图,具有当两个焊头彼此压靠时插入在两个焊头之间的开口之间的诸如喷口的零件。

49.图7是施加至第一焊头和第二焊头的超声能量的示例波形,根据本公开的各方面,该波形在频率和相位上同步。

50.图8a是双旋转焊头配置的前视图,双旋转焊头的频率、相位和角速度与零件的焊接或密封在一起的层同步,该层诸如由非织造材料构成。

51.图8b是图8a所示的双旋转焊头结构的后视图。

52.图9a示出了使用多个同步超声换能器的超声辅助金属丝拉制处理。

53.图9b示出了使用多个同步超声换能器的超声辅助金属深拉过程。

54.图9c示出了使用多个同步超声换能器的超声辅助金属挤压过程。

55.图9d示出了使用多个同步超声换能器的超声辅助金属锻造过程。

56.图9e示出了使用多个同步超声换能器的超声辅助金属轧制过程。

57.图10示出了示例性的竖直成形、填充和密封(vffs)包装系统、以及水平成形、填充和密封(hffs)包装系统,其中可结合本文公开的任何超声焊接系统。

58.图11a是具有双超声换能器的超声辅助“切割和密封”组件的立体图,双超声换能

器通过使用“擦洗”运动将同步的超声能量施加至焊头,以密封零件上的一个或多个界面。

59.图11b是图11a所示的超声辅助切割和密封组件的侧视图。

60.图11c是图11a所示的超声辅助切割和密封组件的立体图,其中零件设置在焊头和砧座之间。

61.图11d是图11c所示的超声辅助切割和密封组件的立体图,其中将零件压在焊头和砧座之间,以同时在零件上形成两个密封界面。

62.图11e是图11d所示的超声辅助切割和密封组件的侧视图。

63.图11f是图11e所示的超声辅助切割和密封组件的放大侧视图,以示出焊头和砧座之间的两个密封界面,以及砧座内的刀片切割该零件,以便从前进卷的其余部分上切下前部。

64.图12是图11a至图11f中使用的超声焊接堆叠部组件的有限元分析(fea)的彩色图示,超声焊接堆叠部组件在双换能器之间具有焊头,双换能器布置成将超声能量注入焊头中。

65.图13a是具有双超声换能器的超声辅助“切割和密封”组件的立体图,双超声换能器将同步的超声能量施加至谐振焊头,谐振焊头捕获在焊头和砧座之间具有多层的卷。

66.图13b是图13a所示的超声辅助的“切割和密封”组件的立体剖视图,以示出邻接焊头的砧座之间的刀片,该砧座具有相应的开口或狭槽,以在被致动进入焊头时将刀片容纳在其中,从而切割设置在焊头和砧座之间的零件。

67.图13c示出了图13a和图13b中所示的焊头的fea分析的两个颜色图示,以示出当超声能量的不同相位从焊头的相对侧从双换能器传递至焊头中时焊头的弯曲或运动的夸大方向。

68.图14a是具有双超声换能器的超声辅助的“切割和密封”组件的立体图,双超声换能器将同步的超声能量施加至谐振焊头,谐振焊头捕获在焊头和砧座之间具有多层的卷。

69.图14b示出了图14a中所示的焊头的fea分析的两个颜色图示,以示出当超声能量的不同相位从双换能器从焊头的相对侧传递至焊头中时焊头的弯曲或运动的夸大方向。

70.图15a是夹在两个超声焊接堆叠部组件之间的切割刀片的俯视图或仰视图,超声焊接堆叠部组件的换能器将同步的超声能量输出到切割刀片中。

71.图15b是图15a所示的切割刀片和超声焊接堆叠部组件的侧视图。

72.图16a是夹在两个超声焊接堆叠部组件之间的可旋转的共振切割刀片的立体图,超声焊接堆叠部组件的换能器将同步的超声能量输出到切割刀片中,切割刀片像共振焊头一样操作。

73.图16b是图16a所示的切割刀片组件的侧视图。

74.图16c是图16a所示的切割刀片组件的端视图。

75.图17a是图16a所示的可旋转切割刀片组件的立体图,可旋转切割刀片组件切割穿过厚的、诸如食物的物质块。

76.图17b是图17a所示的可旋转切割刀片组件的端视图,其中双超声焊接堆叠部组件是可见的。

77.图17c是图17a所示的可旋转切割刀片组件的侧视图。

78.图18a是切割刀片的功能图示,该切割刀片配置成从切割刀片表面的顶部或底部

切割穿过具有厚度t1的物质。

79.图18b是切割刀片的功能图示,该切割刀片配置成切割穿过具有厚度t2>>t1并且还大于切割刀片的高度的物质。

80.图18c是切割刀片的功能图示,示出如何能够旋转切割刀片以在切割刀片的每次完整旋转中至少两次切割物质块。

具体实施方式

81.本文所公开的发明人所发现的令人惊讶的结果是,可使用双焊头形成非常好的密封(防空气和液体),当双焊头的频率和相位同步时,该双焊头以超声频率传递能量。如这里所使用的,当两个波形在0度(“推

‑

推”)或180度(“推

‑

拉”)一致时,相位被同步。任何其它角度均认为是异步的。有利地,仅需要一次通过来形成密封部,并且密封部可在短至一秒或更少的时间内通过单次施加超声能量(例如,0.35秒)来形成。当要密封的界面具有要密封在一起的复杂数量的层时,密封部不会产生泄漏并特别良好地工作。例如,在牛奶纸箱等上的所谓的山形顶部可具有密封界面,该密封界面包括在该界面的一端的两层,在该界面的另一部分的多达四层,以及可能在该界面的另一端的五层,这取决于纸箱坯件如何折叠。当试图跨越界面密封时,密封问题变得特别具有挑战性,在该界面处,不同的层存在于沿着待密封的界面的区域的不同部分中。

82.要密封的这些复杂界面的例子可在图2至图3和图6c中看到。

83.超声换能器是将能量转换为声音的装置,通常具有超声振动的性质

‑

具有高于人类听觉的正常范围的频率的声波。在现代使用中最常见类型的超声换能器之一是压电超声换能器,压电超声换能器将电信号转换成机械振动。压电材料是响应于施加机械应力而产生电压的材料,传统上是晶体结构和陶瓷。由于这种效应同样相反适用,因而施加在样品压电材料上的电压将在样品内产生机械应力。因此,由这些材料制成的适当设计的结构可在向其施加电流时弯曲、膨胀或收缩。

84.许多超声换能器是包括压电(“压电”)陶瓷环的调谐结构。压电陶瓷环通常由诸如钛酸铅锆陶瓷(更普遍地称为“pzt”)的材料制成,所述材料在其施加的电压和环的机械应变(例如,厚度)之间具有比例关系。所提供的电信号通常以与超声换能器的谐振频率相匹配的频率提供。响应于该电信号,压电陶瓷环膨胀和收缩,以产生大振幅的振动。例如,20khz的超声换能器通常产生20微米的振动峰

‑

峰(p

‑

p)振幅。电信号通常作为正弦波由电源提供,该正弦波调节信号,以便产生一致的振幅机械振动,并保护机械结构免受过度应变或振幅或频率的突然变化。

85.通常,超声换能器连接至可选的超声增强器和超声焊极(在超声焊接行业中通常也称为“焊头”),超声增强器和超声焊极二者通常调谐成具有与超声换能器的谐振频率相匹配的谐振频率。结构配置成允许安装超声换能器组件(或通常所称的“堆叠部”)的可选超声增强器通常是调谐的半波部件,该半波部件配置成增大或减小在转换器(换能器)和超声焊极(焊头)之间通过的振动振幅。振幅的增加或减小的量称为“增益”。通常是锥形金属棒的焊头结构配置成增大由超声换能器提供的振荡位移振幅,从而增大或减小超声振动,并将超声振动分布在期望的工作区域上。

86.通常,超声换能器组件中使用的所有机械零件必须配置成使得在接近或处于期望

工作频率的单个谐振频率下工作。另外,超声换能器组件必须经常以平行于组件的主轴(即,中心纵轴)的振动运动进行操作。用于堆叠部的电源通常作为闭环反馈系统的部分工作,该闭环反馈系统监视和调节所施加的电压和频率。

87.对于某些应用,特别是涉及将热塑性零件焊接在一起的应用,超声焊接技术由于其一致性(特别是当堆叠部的运动由伺服驱动马达控制时)、速度、焊接质量和其它优点而非常理想。本发明人已经发现,通过匹配通过两个焊头输送的能量的相位和频率并在复杂界面的任一侧上施加能量,利用双焊头将超声能量同步地施加至穿过待密封区域的具有多个层的复杂界面上,令人惊讶地在一次通过中产生优异的气密和气密性密封。到每个焊头的功率由超声发生器控制,该超声发生器即使在噪声环境中也向焊头传递一致和可靠的能量。适合与本文所述的系统和方法结合使用的这种超声发生器的实例公开于第7,475,801号美国专利中,该美国专利以引用的方式全文并入本文,并且合适的超声发生器可以以品牌iq

tm

从dukane商购获得。每个焊头均可由iq

tm

超声发生器或能够通过焊头向待焊接或接合的一个或多个零件输出一致且可靠的超声能量信号的类似发生器驱动。因为超声发生器的组件和结构对于熟悉超声焊接的技术人员来说是公知的,所以为了简洁起见,省略了对它们的详细描述,因为这些详细描述对于理解这里公开的发明不是必要的。每个焊头(或技术上焊头的换能器)可由单独的电源供电,或可由具有可独立控制的双电源输出的单个电源供电。通过更高的能量振幅,从将力施加至焊头106、108以去除超声能量的整个通过或循环时间可非常快,例如0.35秒或甚至更快。

88.施加至待密封零件的力可在合理的范围内调节,诸如从每个尺寸机器或零件的标称值的 /

‑

50%。最终产品的零件的几何形状、材料和期望限定了操作频率的选择(例如,作为一般规则,较大零件的较低频率和较高振幅、较小零件的较高频率和较低振幅)。在超声焊接中,基本上需要调整三个参数,以获得用于特定零件的高质量和一致的焊接:a)振幅;b)力;以及c)焊接时间(向零件施加超声能量的时间)。大多数应用需要短的焊接时间以使产量最大化,特别是在每小时填充和密封数百或数千个包装的包装应用中。振幅通常受到焊头中的应力的限制,因而对于可设置多高的振幅存在实际的限制。这会留下力,但是力的增加会快速获得良好的焊接,太大的力可能会限制超声堆叠部的运动,并且会损坏或破坏超声堆叠部。或者,该堆叠部可卡住,类似于作为砖墙闭合的钳口。如果砖墙不屈服,那么堆叠部的运动将很难保持。山形顶部需要更大的力,而枕形包装需要较小的由焊头施加的力。薄膜将需要不同的振幅和力比率,这也可基于材料和速度要求。本文公开的系统和方法允许更大的灵活性,并且显著打开过程窗口,这意味着与常规方法相比,该过程变得对通常的生产变量更不敏感且鲁棒性更大。

89.图1是用于将零件110的多个层密封在一起的超声焊接系统100。系统100包括两个超声焊接堆叠部(如图4a和图4b所示),超声焊接堆叠部包括第一换能器102和第二换能器104。系统100包括第一焊头106,第一焊头106具有与第二焊头108的第二焊接表面108a相对的第一焊接表面106a,从而在第一焊接表面106a和第二焊接表面108a之间限定间隙112。间隙112配置成在其中容纳具有不同数量的层的零件110,该不同数量的层将沿着零件110的部分密封。为了便于说明,在图1中以夸大的展开和稍微展开的形式示出了待密封的零件110的部分,从而从左到右示出在该示例零件110中存在的不同数量的层。实际上,当存在于间隙112中时,这些层将彼此压靠。从图1的左侧开始,如虚线所示,待密封的零件110的第一

部分具有四个层,接着是仅具有两个层的第二部分,接着是具有四个层的第三部分,最后是具有五个层的最后第四部分。这种类型的界面典型地可在具有如图3a所示的山形顶部的纸盒中找到。图3a示出了处于完全组装配置、对半折叠、以及完全展开成平的起始配置的示例性纸箱。在后一种配置中,折叠和层的复杂性可在扁平纸箱的顶部看到,其中存在五个部分340a至340f。当折叠这五个部分以形成山形顶部334时,这五个部分产生如图1所示的具有多层的界面。与待密封零件接触的焊头106、108的区域在本文中称为“焊接表面”,这意味着焊接表面是与零件接触的焊头的接触表面,经由该表面将超声能量传递至待密封零件的界面中以焊接(或密封)该界面。超声能量穿过焊头离开焊接表面,并进入与相应焊头的焊接表面接触的零件。焊头106、108的每个焊接表面106a,、108a均与待焊接零件的不同区域(零件的密封界面)物理接触,例如,在山形顶部的情况下,在当所有层密封在一起时形成的山形顶部的任一侧上物理接触。

90.要密封的界面不仅可在其宽度上具有不同数量的层,而且可在其高度上具有不同数量的层,如图3b所示。在这里,如图例所示,至少有五个部分350a、350b、350c、350d、350e需要密封在一起以形成气密密封。例如,沿着图3b所示的界面110、310的长型宽度尺寸,有四个部分,从左到右开始,具有四个层350b,然后是两个层350c,然后是四个层350d,由五个层350e终止。然而,沿着高度尺寸在这些部分之上,存在仅具有两个层的长型部分350a。因而,沿着高度尺寸(高度尺寸横向于山形顶部310的纵向方向)截取,在界面310的中间仅有一个部分,其中在待密封的区域中存在两个层。在其它任何地方,在待密封的界面310的相应部分之上和之下存在不同数量的层。这种类型的山形顶部334特别难以密封,因为在其宽度、高度和深度上层数多维变化(由于不同层的厚度变化)。传统的无粘合剂方法既费时又需要沿界面多次通过,或简单地不产生能防止所有液体逸出的气密密封。纸箱330有时也可包括从山形顶部突出的塑料管口332,以便于倾倒。可在用于倒出纸箱334的液体内容物的牛奶纸箱上打开山形顶部334。本发明特别适用于密封在所有三个维度上均具有许多不同层的山形顶部。

91.具有待密封的类似类型界面的另一种类型的零件是枕形包装230,如图2所示,该枕形包装具有类似于山形顶部的顶部或端部。枕形包装通常首先在沿包装纵向延伸的第一接缝处接合,该接缝呈现具有多层的区域。枕形包装230的端部210也具有多层,如图例所示。在这种配置中,有时称为4

‑2‑4‑2‑

4,在端部230的第一部分中有四个层,接着是两个层,然后是四个层,接着是两个层,最后是四个层。因而,不同数量的层布置在枕形包装230的山形顶部210的纵向方向上。同样,这种类型的具有不同层数的零件对密封具有特殊挑战性。本公开的同步双焊头/堆叠部配置可密封枕形包装,使得枕形包装气密而没有任何泄漏。图2所示的枕形包装和图3a所示的纸箱330可由聚合物膜或热塑性材料制成。

92.具有可使用本文所公开的发明密封的界面的另一种类型的零件是具有阀或可刺穿密封元件的流体填充的小袋,该阀或可刺穿密封元件可例如由吸管刺穿,诸如第20040161171a1号美国专利申请公开中所描述的。结合图5a至图5d示出和描述了配置成使用本文公开的超声技术密封流体填充型小袋的示例性系统。在美国以商标销售流行类型的小袋。结合图6a至图6c示出和描述了配置成使用本文所公开的超声技术密封具有喷口的零件的示例系统。

93.在填充液体的小袋中,当在小袋密封之前小袋中已存在液体时,来自双焊头的同

步超声能量在界面处产生振动,该振动将液体从界面区域推开,从而进一步有助于生成气密密封。换言之,将双同步超声能量施加至充满液体的零件上的令人惊讶的有益之处在于,通过从待密封界面的两侧施加能量而产生的振动倾向于将存在于界面周围的任何液滴振动离开,从而允许界面的层密封在一起,而不会将液体截留在其间并导致产生泄漏的风险。微观泄漏也存在健康和散发的危险,从而允许细菌或其它病原体进入密封袋或模具以围绕密封形成。通过在双焊头的一次通过中形成气密密封,其中通过在密封之前在界面处从充液袋的开口的两侧施加超声能量而产生的振动使液体脱离,可从本文公开的同步双焊头配置中看出附加优点。

94.回到图1,该系统包括致动器组件116,致动器组件116可操作地联接至超声焊接堆叠部(图4a和图4b),以及配置成使第一焊头106的第一焊接表面106a相对于第二焊头108的第二焊接表面108a移动。焊头106、108一起的移动可由相应的框架130、132辅助,相应的焊头106、108联接至框架130、132,框架130、132形成使焊头106、108一起移动且彼此分离的致动器组件的部分。使焊头106、108共同夹紧待密封的零件然后在将超声能量施加至零件上之后分开的一个移动称为单次通过或循环。致动器组件116可包括一个或多个马达,诸如伺服马达。两个焊接表面106a、108a彼此直接相对,并形成与焊头106、108的定向正交的相互平行的平面。两个焊头106、108可看成彼此相向移动,像一个钳口,该钳口打开和关闭,使得其暴露的端部焊接表面106a、108a接触待密封的零件或零件界面的相应的相对表面。从换能器102、104传给焊头106、108的、在频率和相位上同步的相应超声能量在相反方向上沿同一维度输出。双超声焊接堆叠部中的每一个均可包括可选的增强器140、142,如图4a所示,增强器在能量进入焊头106、108之前放大从换能器102、104发射的能量。同样,增强器140、142的存在是可选的,并且图5a和图6a中所示的配置缺少增强器。在这些配置中,换能器102、104直接安装至焊头506、508(图5a)和焊头606、608(图6a)。

95.可为一个或多个控制器的控制器120可操作地联接至超声焊接堆叠部和致动器组件116。控制器120配置成使得致动器组件116将焊头106、108的第一焊接表面106a和第二焊接表面108a朝向彼此推压,直到接触零件110。预定力可施加至焊头106、108,以基本上将零件110夹紧在焊接表面106a、108b之间,并将折叠层保持在一起。例如,由焊头施加在零件110上的最大力可设定在4500n,但是将取决于包括界面的厚度和待连接在一起的材料的应用。控制器120经由第一焊头106的输出向零件110施加第一超声能量,并且经由第二焊头108的输出向零件110施加第二超声能量,使得当第一超声能量和第二超声能量同时施加至零件110的两侧时,第一超声能量和第二超声能量的频率和相位同步,从而将诸如在图3b中示出的层350a、350b、350c、350d、350e的层密封在一起。如上所述,第7,475,801号美国专利中描述了适合于通过换能器产生进入焊头的超声能量的示例性超声发生器,该超声发生器且可从dukane以任何iq

tm

线的超声发生器商购获得。

96.两个超声发生器的同步可通过在两个发生器之间提供通信连接来实现,使得这两个发生器各自至换能器102、104的输出在频率和相位上同步。可替代地,可修改诸如上述专利中所述的发生器,以提供频率和相位同步的两个输出,并将这两个输出提供给相应的换能器102、104。发生器(不管是单独的发生器还是通过双输出集成的发生器)可以以主从关系来布置,其中将发生器之一指定为主发生器。使用锁相环(phase lock loop,pll)将主发生器的相位自动锁定到其超声堆叠部的反馈,以及主发生器经由通信连接指示从发生器在

过零(0或180度)处模拟相同的相位,并且忽略从发生器自身的相位和频率反馈。这允许从发生器的相位以与主发生器相同的方式漂移。例如,由于热效应,可发生相位漂移,因而通过将从发生器的相位锁定到主发生器,允许在两个换能器102、104中同步相位(并且因此通过暗示对应于超声能量信号的相位的零交叉的频率)。

97.图7示出了施加至第一换能器102和第二换能器104的同步超声能量的示例波形,该波形不是按比例绘制的。在这里,同步是指能量具有相同频率f1和相位。振幅a对于两个焊头可为相同的,也可为不同的。根据最靠近焊头106、108的零件的厚度和应用,可通过第一焊头106施加相对于第二焊头108不同的振幅。正如频率f1在两个焊头106、108中匹配一样,两个能量的相位也是时间同步的,使得零交叉和能量随时间的峰值同时一致,如图7中的虚线所示。在一个焊头106(或换能器102)中产生的能量的频率f1可在另一焊头108(或换能器104)中产生的能量的3hz内。与单个焊头配置相比,使用两个同步焊头,使通过多层的能量衰减减半,诸如当密封山形顶部时。例如,在单堆叠部配置中,超声能量必须通过山形顶部的4

‑

5层,从而产生高达约50%的超声能量/振幅衰减或损失。相反,当使用根据本公开的同步双焊头时,来自一个焊头的能量仅通过2或2.5层(与单堆叠部结构相比,来自另一侧的能量类似地仅通过层数目的一半),因而能量/振幅损失仅为约20

‑

25%,从而产生高质量的焊接或密封,而不烧坏层或在被密封的界面的外表面上产生任何视觉伪像。

98.已发现的是,通过两个换能器102、104传递至焊头106、108的超声能量的频率在大约15

‑

70khz(例如,

±

10%)之间。对于15khz、20khz和30khz,可看到特别有效的结果。通过两个换能器102、104传递至焊头106、108以密封零件的超声能量的频率和相位在时间上同步,使得超声能量的峰值振幅同时传递至待密封零件的两侧。可在两个换能器102、104上独立地控制超声能量的振幅。20

‑

35khz的频率特别适于密封较小或较薄的包装,而较高的频率可用于密封较大或较厚的包装。

99.在图5a至图5d中示出了示例性的“擦洗(scrubbing)”配置。在这种配置中,有两个换能器102、104在频率和相位上与先前的配置中一样同步,但是焊头506、508定位成使得它们的侧部接触,以压靠零件的待密封的界面上,诸如厚度在10

‑

20μm范围内或乃至超过100μm的薄膜,或厚度可沿着界面的长度变化的薄的非织造膜。在沿着界面长度的不可预测的位置处,厚度的变化可为

±

2μm。因而,虽然能量的施加可为均匀的,但是界面的厚度(例如,界面可仅由密封在一起的两个层组成)可沿着密封在一起的界面的长度变化,从而产生密封部的小泄漏或导致不均匀焊接的风险。当频率和相位同步的超声能量通过换能器102、104传递至焊头506、508时,所谓的擦洗动作平衡了由两个焊头506、508相对于彼此振动而产生的微小的机械y轴运动。这些振动在焊头506、508中产生非常短的、快速的来回运动,这类似于擦洗运动,已经发现这产生非常高质量的气密密封,其中界面具有不均匀的厚度,诸如当界面是薄膜或非织造膜时。图5a至图5d中所示的配置还允许对施加至薄界面的振幅和力进行更温和的控制,并允许处理窗口更宽。

100.在图5a中,两个超声焊接堆叠部中的每个均包括换能器102、104和焊头506、508。焊头506、508彼此相邻地定位,使得焊头各自的侧焊接表面506a、508a朝向彼此移动。这些焊接表面506a、508a平行于y

‑

z平面,并沿着z轴延伸一段长度。沿着y轴方向通过换能器102施加超声能量,以及沿着y轴方向沿相反方向施加通过第二换能器104的超声能量。侧表面506a、508a在零件定位在它们之间并且频率和相位同步的超声能量通过焊头506、508同时

施加时通过彼此振动。薄膜或薄无纺材料通过仅一次超声能量通过焊头506、508而形成气密密封。仅需要两个焊头506、508和一个通道来产生一致的气密密封,而不会有烧灼或视觉伪影或微观泄漏。虽然在这些示例中已经描述了薄膜或非织造材料,但是本文公开的擦洗方面也与焊接金属膜、金属箔或薄金属、或薄膜、非织造材料或金属的任何组合一起工作。例如,擦洗在将金属密封在一起时特别有效,而且在将不同的材料密封在一起时也有效,例如,将非织造材料密封到金属膜或金属箔上。

101.在图5b中,可从焊头506、508看到两个侧焊接表面506a、508a的特写。与平坦侧焊接表面508a相比,焊接表面506a延伸离开,以形成更小的暴露表面区域。以这种方式,当零件110位于两个焊头506、508之间时,侧焊接表面506a在超声影响下沿y轴方向快速地前后移动时起到“擦洗器”的作用。在图5c中可看到示例性配置,其中焊头506、508彼此接触。例如可为具有需要密封的开口端的袋的零件110具有位于焊头506、508之间的开口端,当从界面的相对侧施加超声能量时,这将“擦洗”界面的两层。与超声能量产生的热量相结合的机械作用协同产生不会产生伪影或微观泄漏的气密密封。图5d示出了间隔开的焊头506、508。零件的界面110位于两个侧焊接表面506a、508a之间的间隙中,这两个侧焊接表面506a、508a沿着x轴方向彼此相向地被推动,直到侧焊接表面506a、508a与界面110的相对侧部接触。当超声能量通过换能器102、104施加至焊头506、508内时,向焊头506、508施加力,从而产生被称为沿着界面110的熔化处的擦洗动作的微小机械振动,其中焊接表面506a、508a压靠在该处。一旦焊头506、508缩回,气密密封部就存在于零件的界面110处,仅需要焊头506、508的一次通过或移动以及同步超声能量的一次施加。

102.图6a至图6c中示出了另一种同步的双焊头配置,其适合于密封具有复杂几何形状的零件,诸如用于液体袋、枕状件或容器的塑料或金属喷口。在这里,两个换能器102、104相对于具有开口612的第二轮廓焊头608和第一轮廓焊头606定位(图6c中最佳示出),以在其中容纳待密封的零件332。焊头606、608的端部具有滚花表面608b(在图6b中最佳示出),以围绕零件332(例如,可为圆形喷口)夹紧,这转变为接收圆形(或椭圆形)零件332的带肋纹的焊接表面608a。另一焊头608具有相同的焊接表面,使得焊头彼此压靠,零件332保持在适当的位置,并且均匀施加的能量均匀地分布在零件周围,以产生一致的焊接。轮廓焊头606、608可成形为与任何零件的几何形状的轮廓相匹配,包括圆形、椭圆形或任何不规则的几何形状。

103.在图8a和图8b中示意性地示出了另一种双焊头结构。两个焊头806、808是旋转型的,并且熟悉超声焊接技术的人员将理解旋转焊头以及如何驱动旋转焊头,旋转焊头的细节与对这种配置的理解无关。在2019年11月19日授权的第10479025号美国专利中示出了包括旋转焊头和固定砧座的配置的示例,该专利的标题为“apparatus for fabrication an elastic nonwoven material”,其全部内容通过引用并入本文。根据本文所公开的理念,提出了如图8a所示的两个旋转焊头806、808,其中两个焊头806、808接触具有多层840a、840b(尽管考虑了多于两个)的零件810的两侧,零件诸如我具有待连接或密封在一起的多层的非织造材料,当焊头以相同的角速度ω1旋转时,零件在两个焊头806、808之间通过。如本文所公开的是,施加至焊头806、808的各个超声能量的频率和相位同步,从而在一次通过焊头806、808时产生零件810的层840a、840b的高质量密封或接合。当零件810在焊头806、808之间通过时,可在焊头806、808之间对零件810的层840a、840b施加力。为了便于说明,在图8a

和图8b1中夸大了层840a、840b之间的物理分离,以示出层840a、840b如何通过由相应的换能器102、104驱动的双旋转焊头806、808连接在一起。换能器102、104中的每一个均由如上所述的一个或多个超声发生器的相应输出供电,超声发生器产生输出至换能器102、104二者的超声能量输出,该超声能量输出在频率和相位两者上同步。因而,在这种配置中,焊头的角速度ω1和施加至每个焊头的超声能量的频率和相位同步匹配。

104.零件810的层840a、840b绘制在两个焊头806、808之间,这两个焊头806、808以与将具有相同频率和相位的超声能量同时施加至两个焊头806、808时相同的角速度旋转。通过向两个焊头806、808同时施加频率和相位匹配的超声能量,与仅具有一个通电堆叠部的配置相比,允许减小能量的振幅,这在扩展处理窗口的同时产生更高的生产量(例如,超过2000英尺/分钟)。

105.本文还公开了一种用于将零件的多个层密封在一起(形成待密封界面)的超声焊接方法。该方法包括将第一焊头的第一焊接表面朝向第二焊头的相对的第二焊接表面移动,以封闭第一焊接表面和第二焊接表面之间的间隙,直到第一焊接表面和第二焊接表面接触零件,诸如沿着待密封零件的部分具有不同层数的零件。响应于接触零件,该方法向两个焊头之间的零件的部分施加经由第一焊头的输出的第一超声能量和经由第二焊头的输出的第二超声能量,使得第一超声能量和第二超声能量的频率和相位同步,同时将第一超声能量和第二超声能量施加至零件的两侧,从而将层密封在一起。第一焊头和第二焊头的相应输出尖端布置成指向彼此。重要的是,焊头的关闭和缩回仅发生一次以密封界面,而不会引起任何烧伤、视觉伪像,或沿着界面留下任何空气或液体泄漏。相反,传统的方法需要多个焊头运动(例如,三个或更多)来产生密封,耗时,并且增加了燃烧界面的部分的风险或产生不希望的视觉伪影,特别是在界面的较薄区域中(例如,当密封山形顶部时)。

106.本公开的方面还可应用于所谓的远场焊接,其中待焊接的区域位于远离焊头输出或表面的物理距离处,超声能量从该表面处从固体基底转变到焊头外部的区域。在许多应用中,接头相对于焊头接触区域的位置可能是关键的,因为超声能量必须穿过材料以到达所需的熔化区域。近场和远场焊接是指超声能量从焊头接触点传递至接头界面的距离。例如,当焊头输出或表面与待焊接的接合界面之间的距离为1/4英寸(6mm)或更小时,可认为是近场。相反,当距离大于1/4英寸(6mm)时,可认为焊接是远场。只要可能,焊接近场总是最好的。这是因为远场焊接需要高于正常振幅的振幅、较长的焊接时间和较高的力以实现相当的近场焊接。一般地说,建议远场焊接仅用于比半结晶树脂更好地传输能量的无定形树脂。然而,利用本文所公开的双焊头配置,可扩展远场焊接的应用,因为同时从界面的两侧施加能量。

107.本文公开的双焊头方面也可应用于超声辅助金属丝拉制过程或超声辅助金属成形过程。传统的金属拉制或成形过程考虑了当将金属丝或金属拉过模具时使用施加至硬钢模具等的一个超声能量源。拉力非常高,最终模具变钝并需要更换。本公开考虑在通过外部拉力将线或金属拉过模具的同时将频率和相位同步的超声能量施加至模具的两侧。能量在模具中产生振动,使模具用作润滑剂,从而减小拉丝穿过模具所需的力。模具将需要以较长的时间间隔进行更换,从而提高涉及金属丝拉制或金属成形的过程的生产量。

108.图9a至图9e示出了使用同步超声能量的超声辅助金属成形过程的示例。为方便起见,本文所用的“超声焊接系统”包括诸如图9a至图9e所示的超声辅助金属成形过程。虽然

这些过程不是以传统或常规的意义将零件焊接在一起,但是它们使用本文公开的同步频率原理来操作,并且包含于超声焊接系统的保护中。图9a示出了具有模具902的拉丝系统900的示例性配置,模具902具有多个超声焊接堆叠部(包括换能器和焊头)904a、904b、904c、904d,所述超声焊接堆叠部904a、904b、904c、904d施加频率和相位与模具902的各个部分同步的超声能量。在该示例中,模具902作为焊头工作,根据换能器904a、904b、904c、904d传递至模具中的超声能量,在振动运动中机械地来回摆动。拉丝和金属成形系统在本领域中是公知的,并且拉丝和金属成形系统的配置对于本领域技术人员也是公知的,为了便于讨论在这里不进行再现。基本配置包括某种模具902,模具在图1所示的例子中成形为使得当具有初始规格或厚度的线被拉过模具中的间隙915时,通常通过拉动,模具902的间隙915具有大于终止直径的起始直径,使得线910在被拉动通过模具902时的直径减小到期望的规格或厚度(912)。当线910被拉过模具902的间隙915时,线910被压靠在模具902的第一零件接合表面915和第二零件接合表面917上。在这里,本发明的理念是使用同步(在频率上以及在相位上)超声焊接堆叠部对模具902施加能量(在该超声实施方式中为非谐振零件),使得模具902的零件机械振动,与不使用频率同步超声能量的传统拉丝技术相比,产生许多益处。在标题为“adapter for ultrasonic transducer assembly(用于超声换能器组件的适配器)”的第9,993,843号美国专利中公开了用于将超声振动施加至非谐振零件的实例,该专利的全部内容通过引用结合于此。

109.在图9a所示的组件900中,存在包括换能器的四个超声焊接堆叠部904a、904b、904c、904d,超声焊接堆叠部904a、904b、904c、904d围绕模具布置,以在换能器位置处将能量施加至模具902中。在实际应用中,可成对地部署这些超声焊接堆叠部(例如,904a与904d,或904b与904c)。换言之,虽然在图9a中示出了四个超声焊接堆叠部,但可设想的是,可使用单对堆叠来代替,例如904a和904d。同样,在一个实施方式中,能量在频率和相位上完全同步,如图中的示例波形所示。在其它实施方式中,可有利的是,在四个超声焊接堆叠部904a、904b、904c、904d中仅使频率同步,但具有两个以上不同的相位。虽然图中所示的代表性波形示出为具有彼此相同的频率和相位,但是应当理解的是,任何换能器之间的相位可为不同的或异步的。经由换能器904a、904b、904c、904d通过模具902(作为非谐振零件操作)施加的同步能量使得模具902快速地(以超声能量的频率或在超声能量的频率附近)机械地振动,从而当线被拉过模具902的间隙915时,线充当一种润滑剂。与常规技术相比,需要的拉力也较小,因为快速振动的“润滑的”模具902允许线910更快速地并且以较小的力并且在不使用液体或湿润滑剂的情况下被拉动通过模具。这种拉丝被称为干拉丝,因为在拉丝

‑

模具界面处没有使用润滑剂或液体来促进拉丝过程。通过这种方法拉伸的金属线910有利地具有优良的光滑表面光洁度,瑕疵很少或没有瑕疵,并且导致较快的拉伸速度、较低的拉伸力,并且减少或避免在金属丝

‑

模具界面处使用任何外部润滑剂的需要。线910可由铜、铝或任何其它导电金属或金属合金制成,并且为实心的或绞合的。

110.回到图9a,在看图时,线拉伸的方向是从左到右,其中线910的较厚部分通过模具902的间隙915的输入部分拉伸,以在模具902的输出部分的右侧产生线912的较薄部分。四个超声焊接堆叠部904a、904b、904c、904d围绕模具902定位,当这些换能器通过模具902施加超声能量时,模具902用作机械振动焊头。顶模904a定位成邻接模902的顶表面,而底模904d定位成邻接模902的底表面。顶模904a和底模904d布置成将它们各自的超声能量朝向

彼此并朝向被拉过模具902的线910引导。这些能量在频率上同步,并且可选地也可在相位上同步。另外,在模具902的输出部分上方和下方的、模具902的端面上布置有两个其它换能器904b、904c。这些换能器904b、904c引导它们各自的超声能量彼此平行,并且沿着与线910穿过模具902的行进方向相反的方向。这在模具902内产生了均以相同频率振动的协调超声能量的景象,这使得模具902和线910之间的表面界面在多个方向上快速且均匀地机械振动。在没有同步频率的情况下,模具内的振动将不均匀,这将导致线在其被拉过模具时具有不希望的表面伪像和/或在其被拉过模具时沿其直径经历不同的机械应力或应变或不均匀变形,从而导致线的一侧与线的另一侧相比以不同的速率拉出。

111.图9b中示出了另一种超声辅助金属形成过程920,其中金属零件930在模具922和冲头926的辅助下进行深冲压过程。三个超声换能器924a、924b、924c布置在模具922和冲头926上,以便于在零件930上进行深冲压操作。在该示例中,超声堆叠部924c布置成邻接冲头926,并在冲头移动以完成零件930上的深冲压过程时将超声能量引导到相同的方向。另外两个超声焊接堆叠部924a、924b布置成邻接模具922的相对表面,使得超声焊接堆叠部924a、924b各自的能量朝向彼此并且朝向正被冲压通过冲模界面的零件930。换能器924a、924b、924c的超声频率同步,并且可选地,相位也可同步。可替代地,由换能器924c通过冲头926施加的超声能量的相位可相对于由换能器924a、924b施加至模具922的相对侧的能量的同步相位异相。零件930容纳于模具922的间隙925中,该模具922类似于图9a中所示的模具902,作为堆叠部924a、924b的非谐振部分工作。模具922具有第一零件接合表面935和第二零件接合表面937,当零件930进行深冲压过程时,第一零件接合表面935和第二零件接合表面937与零件930接触。模具922的同步振动导致零件在第一零件接合表面935和第二零件接合表面937(以及与模具接触的其它零件接合表面)处相对于模具来回振动,主要是那些在深冲压过程中变形或弯曲所涉及的表面。

112.挤压型超声辅助金属成形过程940在图9c中示出,其中当金属零件95 0被挤压通过模具942中的间隙945时,金属零件950通过压头946经过模具942经受挤压,压头946对金属零件950施加推动力。类似于图9a所示的组件,四个超声焊接堆叠部944a、944b、944c、944d围绕模具942的输出部分布置,并且超声焊接堆叠部944a、944b、944c、944d的超声能量输出在频率上同步且可选地在相位上同步。在该组件940中的超声焊接堆叠部944a、944b、944c、944d的物理布置类似于图9a中所示的堆叠部904a、904b、904c、904d的布置。箭头指示从堆叠部944a、944b、944c、944d的换能器输出的相应超声能量的方向,以及当零件950通过压头946的冲击力挤压通过压模942时,这些超声能量通过模具942提供。模具942的至少四个零件接合表面955a、955b、957a、957b与零件950的相应表面在经历金属成形过程时接触。

113.锻造型超声辅助金属成形过程960在图9d中示出,其中金属零件970通过模具962经受压缩力。包括换能器的四个超声焊接堆叠部964a、964b、964c、964d布置成邻接模具962的部分,并且超声焊接堆叠部964a、964b、964c、964d的超声能量在频率上同步以及可选地在相位上同步。顶部换能器964a布置成邻接模具962的顶部的顶表面,并将其能量向下引向零件970。底部换能器964c布置成邻接模具962的底部的底表面,并将其能量向上引向零件970并引向顶部换能器964a。如图9d所示,第一侧面换能器964d布置成邻接模具962的底部的左侧,并将其能量从左到右引导到模具962中,如图所示。第二侧换能器964b布置成邻接模具962的顶部的右侧,并且将其能量从右向左并且在与第一侧换能器964d相反的方向上

引导到模具962中。零件970设置在间隙965中,并且至少接触模具962的第一零件接合表面975和模具962的第二零件接合表面977,当超声能量施加至焊头或模具962时,模具再次像超声非谐振零件/焊头一样工作。与传统的金属锻造过程相比,这种配置在模具零件界面处产生一致且均匀的振动轮廓,以允许以更快的速度进行均匀压缩。

114.辊轧超声辅助金属成形过程980在图9e中示出,其中零件990通过两个辊982a、982b经受轧制力。零件990沿箭头a的方向穿过辊982a、982b之间的间隙985,从而减小其横截面积。零件992接触顶辊982a的第一零件接合表面995和底辊982b的第二零件接合表面997。第一超声堆叠部984a配置成邻接顶辊982a,而第二超声堆叠部984b配置成邻接底辊982b。超声堆叠部984a、984b定位成在与箭头a的方向横向或垂直的方向b上输出它们各自的超声能量。该过程980在不使用外部润滑剂的情况下产生更平滑的轧制操作,并且在被拉过辊982a、982b的零件990的表面上不产生伪像。

115.图10示出了两个包装系统的两个示例配置,其中可结合本文公开的任何超声焊接系统。包装领域的技术人员将容易理解的是,该机器可定向成使得包装或小袋或袋或填充有物质(食品、液体、粉末等)的其它容器沿着水平方向或竖直方向形成。水平布置的包装系统称为水平成形、填充和密封(horizontal form,fill and seal,hffs)包装系统,以及竖直布置的包装系统称为竖直成形、填充和密封(vertical form,fill and seal,vffs)包装系统。本文所公开的实现和实施方式可水平或竖直定向,且同样适用于hffs和vffs包装系统。在图10的左图中,示出了示例vffs包装系统1000a。在右图中,示出了示例hffs包装系统1000b。重申的是,这示出了许多配置的一个示例配置,并且熟悉包装技术的人员将理解的是,其它配置将与图10中所示的配置不同。这些示例是为了便于讨论,以解释可将这里的超声焊接系统引入到包装系统过程中以密封和可选地将零件切割成填充有物质的单个零件。

116.示例性vffs包装系统1000a包括薄膜卷1002,该薄膜卷1002沿竖直方向通过辊系统朝向成形管1006传送,在进入密封单元1012之前,产品1004或任何其它物质填充由薄膜形成的小袋或口袋或袋或容器,该密封单元1012可选地可切割薄膜以分割零件,从而将其与薄膜卷1002分离。在此公开的任何超声焊接系统,特别是但不限于在随后的附图中讨论的那些超声焊接系统,可被结合作为在图10所示的vffs包装系统中示出的密封单元1012。

117.示例性hffs包装系统1000b包括薄膜卷1020,该薄膜卷1020穿过一系列辊1022朝向成形箱1030,在成形箱1030处,膜被折叠以制成小袋或其它容器,从而容纳由带式输送机1024向成形箱1030输送的产品或物质1026。产品或物质1026进入成形箱1030,以松散地容纳在其中,直到其顶部可在翅片密封辊1034中进行密封。待成形的小袋1048或包装进入端部密封器和切割器组件1040,在那里小袋的侧部被密封和切割,以便在将包装或小袋1050输送到卸料输送机1042之前将包装或小袋1050单一化。为了在两个开口侧上单一化待成形的包装1048,当待成形的包装1048通过组件1040时,密封器和切割器组件1040需要进行两次通过。例如,组件1040可旋转,并且这是可替换本文公开的任何超声焊接系统的部分。本文中的超声焊接系统克服了传统密封器和切割器组件中存在的许多缺陷,包括仅需要进行一次通过、更高质量的气密密封结果,并且增加了包装1050的单一化的生产量。

118.图11a示出了超声辅助的“切割和密封”组件1100的立体图,该组件具有将同步的超声能量施加至焊头1110(如图12所示)的双超声换能器,该焊头1110捕获在焊头1110和砧座1114a、1114b之间具有多层的卷1102。这种配置利用本文所述的“擦洗”作用,并且特别有

效地将卷1102中的两个或更多个膜密封在一起。下面将参考图11a、图11b、图11c、图11d、图11e、图11f和图12,图11a、图11b、图11c、图11d、图11e、图11f和图12示出了焊头1110、换能器1112a、1112b和砧座1114a、1114b如何配合以使超声能量对卷1102施加擦洗作用,同时在两个位置同时密封卷1102的两个相邻零件1104之间的部分中的辊,同时还可选地进行切割操作,以切割两个密封部分之间的区域。同样,尽管这些示例性配置被示出为处于适于hffs包装系统的水平取向,但是这些示例同样适用于vffs包装系统并且可竖直定向。熟悉薄膜包装系统的人将容易理解的是,定向对于实现本文的新颖和发明理念是无关紧要的。

119.在该示例中,多个小袋或口袋1104d、1104e、1104f由卷1102制成,其形成在膜或其它材料的两个层1104a、1104b之间,并且需要进行密封,诸如在它们已经填充内容物(例如,液体、食物、粉末等)之后。所谓的枕形小袋或包在包装工业中是众所周知的,并且传统上,枕形小袋或包沿着连续的卷形成,然后传统上使用热密封,然后随后切割以将小袋从卷单一化成单独的物品。这里仅描述了与实施所要求保护的本发明相关的那些配置和装置,因为假定包装领域的技术人员,特别是枕形小袋包装领域的技术人员,将非常熟悉用于填充、密封和切割卷成单独的小袋的机器。

120.本公开通过引入至少两个超声换能器1112a、1112b来改进枕形小袋包装的技术,所述超声换能器将频率和相位同步的超声能量施加至焊头1110中。这种配置的一个例子可在图11a中看到。换能器1112a、1112b相对于焊头1110设置,使得换能器将各自的超声能量沿横向于卷1102的行进方向的方向(例如,从箭头x所示的左向右)朝向彼此引导到焊头中。当卷1102在砧座1114a、1114b与焊头1110之间沿x方向行进时,砧座1114a、1114b或焊头1110或两者朝向彼此移动,以将卷的部分1102a夹在其间。图11c示出了几乎准备好夹紧在焊头1110和砧座1114a、1114b之间的卷的部分1102a。在图11d中,可看到卷的部分1102a以u形夹在焊头1110和砧座1114a、1114b之间。如图11d所示,通过沿箭头a和b的方向移动砧座1114a、1114b,砧座1114a、1114b被夹紧在一起,同时焊头1110沿箭头c所示的双向方向快速上下振动。由换能器1112a、1112b施加的同步超声能量引起的焊头的这种快速上下机械运动(参见图12中的fea分析)引起第一焊头界面11120a和第二焊头界面1120b(在图11e中最佳示出)对卷1110的截留在界面1120a、1120b和相应砧座1114a、1114b之间的部分进行“擦洗”动作,从而在单次通过中同时产生两个密封(例如,在卷1102上的前袋1104d的背面和下一袋1102c的前面)。前进的卷1102只需要暂停超声能量就可施加,然后可重新开始密封下一个前进的小袋1104c。这种快速运动在卷1102的层之间的两个位置同时沿着卷1102的部分1102a形成均匀的密封。如图11e所示,间隙或槽1130b形成在焊头1110的端部1122中,该间隙或槽可容纳具有尖锐尖端1124的可选刀片1116,刀片可在两个密封部形成在焊头界面或零件接合表面1120a、1120b处的同时切割卷1102的部分1140,这在图11f中最佳示出。这种双重作用称为“切割和密封”,因为这两个操作同时进行,从而增加了卷的生产量和小袋或包的单一化或个体化。两个密封部之间的部分被称为内密封间隙1102a。砧座1114a具有表面1123,该表面1123压靠在卷1102的部分1104上,邻近焊头1110的第一部分接触面1120a。砧座1114b还具有表面1125,该表面1125压靠卷1102的部分1104,邻近焊头1110的第二零件接合表面1120b。

121.图12是当双换能器1112a、1112b将同步的超声能量传输到焊头1110中时焊头1110的有限元分析(fea)的彩色图示。焊头1110的金属的应力和应变使其快速膨胀和收缩,这产

生擦洗作用,从而允许界面1120a、1120b快速来回移动。这种摩擦产生均匀的热能,该热能在卷上的两个位置同时在界面1120a、1120b处快速地产生气密密封。为了便于示出,在该模型中夸大了金属的变形。

122.图13a是具有双超声换能器1312a、1312b的超声辅助“切割和密封”组件1300的立体图,所述双超声换能器1312a、1312b将同步的超声能量施加至谐振焊头1310,所述谐振焊头1310捕获在焊头1310和砧座1314之间具有多层的卷,例如卷1102。图14a是具有双超声换能器1412a、1412b的超声辅助“切割和密封”组件1400的立体图,所述双超声换能器1412a、1412b将同步的超声能量施加至谐振焊头1410,所述谐振焊头1410捕获在焊头1410和砧座1414之间具有多层的卷,例如卷1102。如通过比较图13a和图14a可看出的是,图13a中的谐振焊头1310具有沿着焊头1310的端部边缘形成的短槽1311、1313。如图13c所示,在输出面附近具有短槽的谐振焊头在槽的内侧附近具有节点(运动最小的区域),并且在焊头的外表面上具有反节点(活动最大的区域)。这种运动产生了如图13c所示的来回的擦洗动作。图14a中的谐振焊头1410具有沿着焊头1410的主体形成的长槽1411,但是其他组件1300、1400是相同的。在砧座1315中示出了可选的刀片1316,该刀片可用于在相邻的密封界面之间的空间中执行切割操作,该空间由焊头1310的指状部与砧座1314之间的间隙1322限定,如图13b所示。图13c示出了当异相超声能量通过双换能器1312a、1312b施加至焊头1310的主体内时焊头1310的两个fea图像。为了便于示出,焊头1310的变形或位移已放大,但是图像示出了焊头1310如何在箭头a和箭头b的方向上快速地前后移动,以在其端表面上产生擦洗动作。当压靠在砧座1314上时,产生由超声能量贡献的热量的擦洗动作和压靠在焊头1310与砧座1314之间的膜上的机械力的组合在进行擦洗的膜的界面处产生气密密封。这种密封可通过致动焊头进出或通过连续旋转焊头使得焊头每次旋转接触膜两次来产生。

123.图14a示出了图13a所示的谐振焊头1410的两个fea图像。同样,当异相超声能量通过双换能器1412a、1412b穿过焊头1410的主体时,畸变被夸大以示出焊头1410的运动方向或畸变,双换能器1412a、1412b将具有同步频率的超声能量朝向彼此传递至焊头1410中。槽1411稍微变形,从而允许焊头1410的机械运动,这在这里被称为在焊头1410的端面上进行擦洗,在它们被压靠在砧座1414上。可驱动焊头1410进出或连续旋转,使得焊头每次旋转接触膜两次。图14b中较长创建一个节点(活动最小的区域)并通过槽。如图14b所示,反节点(最大运动区域)出现在焊头的输出面上,从而产生来回的擦洗动作。

124.图15a是夹在两个超声焊接堆叠部组件1512a、1512b之间的现有技术切割刀片1502的俯视图或仰视图。图15b是图15a所示的切割刀片1502和超声焊接堆叠部组件1512a、1512b的侧视图。切割刀片1502具有两个切割刃1524a、1524b,这两个切割刃具有配置成切割穿过诸如食物块的物质的锋利度。物质的类型对于本公开是不重要的。这种现有技术方法的缺点是切割刀片1502受到沿着刀片1502的轴线(和切割刃)的多个节点(运动活动最小的区域)的影响。结果,在这些节点处和附近会存在非常差的切割。接下来在图16至图18中示出的实施方式消除沿着切割刃的这些不期望的节点,并且确保沿着切割刀片的切割刃的一致振幅。另外,图15a和图15b中所示的切割刀片1502不适于切割厚度等于或大于切割刀片1502的高度的材料。

125.图16a是同步切割组件1600的可旋转谐振切割刀片1602的立体图,该同步切割组件1600夹在两个超声焊接堆叠部组件1612a、1612b之间,超声焊接堆叠部组件1612a、1612b

的相应换能器将同步超声能量(频率和相位)输出到切割刀片1602中,切割刀片1602像谐振焊头一样工作。图16b是图16a所示的切割刀片组件1600的侧视图。16a。图16c是图16a所示的切割刀片组件1600的端视图。在该示例中,切割刀片1602具有类似于图11a的焊头1110中所示的长槽,并且可配置成绕穿过堆叠部1612a、1612b和切割刀片1602的轴线旋转。这种旋转的一个示例在图17a至图17c中示出。当切割刀片1602切割通过物质时,两个堆叠部组件1612a、1612b同时将同步的超声能量引入到切割刀片1602中,从而使得刀片1602以推拉方式朝向一个堆叠部1612a并远离另一堆叠部1612b振动,以及以推拉方式远离一个堆叠部1612a并朝向另一堆叠部1612b振动。除了沿切割刀片1602的切割刃1624a、1624b产生一致的、均匀的振幅之外,刀片1602还具有能够切割穿过厚度超过刀片1602的高度的材料的另一优点。该实施方式的示例在图17中示出。

126.图17a是图16a所示的可旋转切割刀片组件1600的立体图,可旋转切割刀片组件1600切割穿过厚的物质块1700,诸如食物。图17b是图17a所示的可旋转切割刀片组件1600的端视图,其中双超声焊接堆叠部组件1612a、1612b是可见的。图17c是图17a所示的可旋转切割刀片组件1600的侧视图。整个切割刀片组件1600与刀片组1612a、1612b一起可配置成围绕穿过刀片组1612a、1612b和刀片1602的轴线旋转,这便于切割穿过厚的物质,乃至切割穿过厚度超过刀片1602的高度的物质。当刀片1602由于由堆叠1612a、1612b同时施加的同步能量而经受推拉振动而切片或切割穿过物质1700时,刀片1602可稍微旋转,以确保切割是直的,并适应刀片1602的非平坦轮廓。

127.图18a是切割刀片1602的功能图,该切割刀片配置成从顶部或底部切割刀片表面1624a、1624b切割穿过具有厚度t1的物质1800。在该示例中,t1小于刀片1602的高度,以及切割刀片1602的切割表面1624a、1624b中的任一个都可在将物质1800切割成部分1850a、1850b、1850c等时切割物质1800。

128.图18b是切割刀片1602的功能图示,该切割刀片配置成切割穿过具有厚度t2>>t1并且还大于切割刀片1602的高度的物质1802。该实施方式表明,可利用本文中的同步超声堆来向切割刀片施加同步超声能量,该切割刀片的高度小于被切割的物质的厚度,以产生被分割的物质块1852a、1852b、1852c等。

129.图18c是示出切割刀片1602如何能够旋转以整个切割刀片1602的每次旋转至少两次切割物质块1804以产生分割的物质块1804a、1804b、1804c的功能图。在旋转的第一半部期间,切割刀片边缘1624a中的一个切割穿过物体1804,以及在旋转的第二半部期间,另一切割刀片边缘1624b切割穿过物体1804。物质1804的厚度小于切割刀片1602的高度的一半,以确保刀片1602的旋转不会干扰相对于刀片1602移动的通过物质1804。

130.虽然本文已描述了适合于使用本文公开的同步双焊头超声能量应用进行密封或焊接的一些材料,包括塑料和非织造膜,但是本公开考虑将其它类型的相同或不同材料密封或焊接在一起,包括由印刷到铝上的聚酯制成然后层压到聚乙烯、包括铝的金属、金属箔、织物、膜、聚乙烯涂覆的纤维板或液体纸板等上的小袋。

131.本文公开的系统和方法的优点包括:

132.过程速度增加:与需要多次循环和应用超声能量的常规超声焊接技术相比,本文中的系统和方法仅需要一次循环来产生用于各种包装、几何形状和材料的气密密封。

133.通过相同或不同材料的密封:通过一次施加通过两个相对的焊头赋予的同步超声

能量来形成气密密封,而不管材料或其厚度的均匀性。

134.在具有较宽的过程窗口参数的焊接结果中的一致性、可重复性:因为两个焊头同时施加相同的超声能量(相同的频率和相位),因而这有效地使能量的振幅加倍,使得与常规技术相比,能够实现更宽的过程窗口参数。

135.在生产区域领域,过程更绿色环保(超声焊接需要比热封技术少得多的能量):与需要施加热能以产生密封的热封技术相比,通过比较,超声能量使用更少的能量,在几秒钟内产生密封,诸如0.35秒或甚至更快。

136.能够使用新的材料,包括生物塑料和焊接相容性差的材料:与频率和相位同步的双焊头装置,并且可选地与焊头振动产生的擦洗动作相结合,显著扩展了可用于产生一致高质量和密封或焊接的材料、界面和几何形状的可用组合。

137.减少浪费和延迟;产量改进:常规技术产生不一致的密封,有时具有微小的泄漏,或可能产生烧伤或其它视觉伪像,需要丢弃一些零件,从而降低总产量。

138.较窄的密封产生材料节省:与常规技术相比,待密封的界面或区域可相当小,从而允许使用较少的总体材料。当密封或焊接时数百万个零件,每个零件的材料的小的减少会导致整体材料的显著减少。

139.消除通道泄漏:常规技术可产生微小泄漏,其可带来存在空气、病原体和/或模具的风险,但本发明的系统和方法消除泄漏,而不产生任何视觉伪影,且不会在密封部的界面处引起燃烧。

140.降低制造过程的复杂性,例如将喷口焊接到小袋上,可用这种技术在一次通过或循环中完成。通过比较,目前采用传统的超声焊接技术在三次通过或循环中执行相同的喷口到袋的焊接。

141.消除由于来自超声焊接堆叠部的超声能量(振动)而导致的接合区域中的液体或产品污染。还可消除竖直或水平包装机上的两个接头之间的液体含量,其中液体是不希望的(例如,在砖纸箱装配线中)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。