1.本发明涉及电解冶炼炉和电解冶炼方法。

背景技术:

2.例如,作为用于精炼铁矿石的技术,目前为止广泛使用利用高炉、转炉的热处理。在该方法中,使作为金属材料的铁矿石和作为还原材料的焦炭在炉内燃烧。在炉内,焦炭中所含的碳从铁夺取氧,生成热和一氧化碳、二氧化碳。该反应热使铁矿石熔融,生成生铁。然后,通过从生铁中除去氧和杂质,得到纯铁。

3.在此,上述方法由于需要包含焦炭的大量的碳,因此一氧化碳、二氧化碳的产生量增大。随着近年来大气污染对策的严格化,要求抑制这些含碳气体的产生量的冶炼技术。作为这样的技术的一个例子,可以列举在下述专利文献1中记载的电解冶炼法。

4.在电解冶炼法中,在具有平面状炉底的炉内部,在炉底电极与上部电极之间夹设有熔融的铁矿石的状态下施加电压。由此,在上部电极侧析出包含炉渣成分的熔融电解质,在炉底电极侧析出熔融铁(纯铁)。作为上部电极,例如使用包含铁、铬、钒、钽的金属材料。

5.现有技术文献

6.专利文献

7.[专利文献1]美国专利第8764962号说明书

[0008]

但是,在专利文献1所示的电解冶炼法中,为了适当地冶炼金属而具有改善的余地。

[0009]

本发明是为了解决上述问题而完成的,其目的在于提供能够适当地冶炼金属的电解冶炼炉和电解冶炼方法。

技术实现要素:

[0010]

用于解决问题的手段

[0011]

为了解决上述问题并且实现目的,本公开内容所涉及的电解冶炼炉具有:炉主体;炉底电极,所述炉底电极设置在所述炉主体内的底部;和上部电极,所述上部电极设置在所述炉主体内的所述炉底电极的上方,并且所述上部电极包含尖晶石型结构的导电性化合物。

[0012]

为了解决上述问题并且实现目的,本公开内容所涉及的电解冶炼炉具有:炉主体;炉底电极,所述炉底电极设置在所述炉主体内的底部;上部电极,所述上部电极设置在所述炉主体内的所述炉底电极的上方;电源部,所述电源部对所述炉底电极与所述上部电极之间施加电压;和电压控制部,所述电压控制部控制所述电源部所施加的所述电压,并且所述电压控制部基于冶炼的对象物的种类设定所述电压的值。

[0013]

为了解决上述问题并且实现目的,本公开内容所涉及的电解冶炼炉具有:炉主体,所述炉主体在内部贮存有电解液;炉底电极,所述炉底电极设置在所述炉主体内的底部;上部电极,所述上部电极设置在所述炉主体内的所述炉底电极的上方;加热部,所述加热部对

冶炼后的对象物进行加热而使其熔融;和移动机构,所述移动机构使所述上部电极移动,并且在利用所述加热部对冶炼后的对象物进行加热时,所述移动机构将所述上部电极配置在不浸渍在所述电解液内的位置。

[0014]

为了解决上述问题并且实现目的,本公开内容所涉及的电解冶炼方法使用所述电解冶炼炉进行电解冶炼。

[0015]

发明效果

[0016]

根据本发明能够适当地冶炼金属。

附图说明

[0017]

[图1]图1为第一实施方式所涉及的电解冶炼炉的示意图。

[0018]

[图2]图2为第一实施方式的控制部的示意性框图。

[0019]

[图3]图3为表示每个温度的还原电位的例子的图。

[0020]

[图4]图4为表示将金属还原时每个施加电压的流过的电流值的一例的图。

[0021]

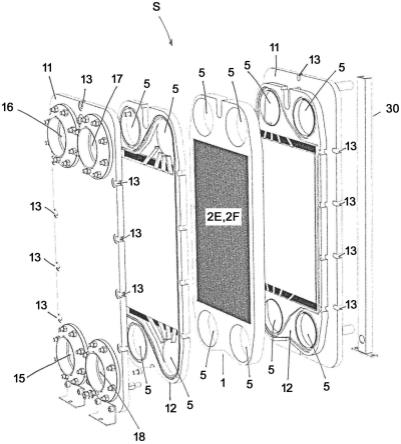

[图5]图5为第三实施方式所涉及的电解冶炼炉的示意图。

[0022]

[图6]图6为第三实施方式所涉及的上部电极的示意图。

[0023]

[图7]图7为第三实施方式所涉及的第二电极的示意性截面图。

[0024]

[图8]图8为表示冶炼时的上部电极的位置的示意图。

[0025]

[图9]图9为说明第三实施方式中的电解液的加热的示意图。

[0026]

[图10]图10为说明第三实施方式中的电解液的加热的示意图。

[0027]

[图11]图11为表示加热对象物时上部电极的位置的示意图。

[0028]

[图12]图12为说明第三实施方式中的对象物的加热的示意图。

[0029]

[图13]图13为说明第三实施方式中的对象物的冶炼和熔融的工艺的流程图。

[0030]

[图14]图14为表示第三实施方式的加热部的另一例的示意图。

具体实施方式

[0031]

以下,参照附图详细说明本发明的优选实施方式。需要说明的是,本发明不限于该实施方式,另外,在存在多个实施方式的情况下,也包括将各实施方式组合而构成的方式。

[0032]

(第一实施方式)

[0033]

(电解冶炼炉的构成)

[0034]

图1为第一实施方式所涉及的电解冶炼炉的示意图。第一实施方式所涉及的电解冶炼炉100为通过将原料a熔融并对熔融的原料a进行电解处理来冶炼(制造)对象物b的装置。对于原料a和对象物b将在后面说明。如图1所示,电解冶炼炉100具有炉主体10、炉底电极12、上部电极14、集电器16、壳体18、投入部20、电源部22、加热部24和控制部26。以下,将铅直方向设为z方向。并且,将沿着z方向的方向中的一个方向、在此为朝向铅直方向上方的方向设为z1方向。另外,将沿着z方向的方向中的另一方向、在此为朝向铅直方向下方的方向设为z2方向。

[0035]

炉主体10为具有壁部10a和底部10b的容器。底部10b为形成炉主体10的z2方向侧的底面的部分,以在水平面内扩展的方式形成。壁部10a为以从底部10b的外周向z1方向侧突出的方式形成的壁。在炉主体10内、即在由壁部10a和底部10b包围的空间中贮存有电解

液e。电解液e只要是具有导电性的溶液,则可以是任意的组成,例如可以为包含sio2、al2o3、mgo、cao等氧化物的溶液。另外,如后文详述的,由于在冶炼时原料a溶解在电解液e中,因此在电解液e中含有溶解的原料a的成分。

[0036]

炉底电极12设置在炉主体10内的z2方向侧,更详细而言设置在底部10b上。炉底电极12为电解冶炼炉100中的阴极。作为一个例子,炉底电极12是由以钨为主要成分的金属材料一体形成的板状。在本实施方式中,炉底电极12呈一体形成的板状,但其形状可以是任意的。

[0037]

上部电极14设置在炉主体10内的z1方向侧,更详细而言,在炉主体10内设置炉底电极12的z1方向侧。即,炉底电极12和上部电极14在炉主体10内相对地设置。上部电极14为电解冶炼炉100中的阳极。上部电极14由包含尖晶石型结构的导电性化合物的构件构成。更详细而言,在本实施方式中,上部电极14包含fe3o4(磁铁矿)作为尖晶石型结构的导电性化合物。上部电极14中尖晶石型结构的导电性化合物、在此为fe3o4的含量相对于上部电极14的整体优选为90重量%以上且100重量%以下。像这样,在本实施方式中,上部电极14包含fe3o4作为尖晶石型结构的导电性化合物,但不限于此,例如也可以含有mg、al。需要说明的是,在本实施方式中,上部电极14呈一体形成的板状,但其形状可以是任意的,例如如后述的第三实施方式所示,也可以由多个圆柱形的构件构成。

[0038]

集电器16设置在炉主体10的底部10b内、即炉底电极12的z2方向侧。集电器16由导电性材料形成,与炉底电极12电连接。需要说明的是,在图1的例子中示出了设置有2个集电器16的例子,但集电器16的数量不限于2个。壳体18覆盖炉主体10、炉底电极12、上部电极14和集电器16。

[0039]

投入部20为向炉主体10中投入原料a的机构。投入部20例如开口部设置在炉主体10的z1方向侧,从开口部向炉主体10内投入原料a。在本实施方式中,投入部20通过控制部26的控制,向炉主体10内投入原料a。

[0040]

电源部22为能够供给电力的电源。电源部22与上部电极14和集电器16电连接。可以说电源部22经由集电器16与炉底电极12电连接。电源部22向上部电极14施加正侧电压,向集电器16、换言之经由集电器16向炉底电极12施加负侧电压。即,电源部22通过对上部电极14与炉底电极12之间施加电压,在上部电极14与炉底电极12之间产生电位差。在本实施方式中,电源部22通过控制部26的控制,在上部电极14与炉底电极12之间施加电压。

[0041]

加热部24为对炉主体10内进行加热的加热机构。加热部24对炉主体10内的电解液e进行加热。在图1的例子中,加热部24设置在炉主体10的壁部10a上,但加热部24的设置位置是任意的,例如如后述的第三实施方式所示,也可以设置在上部电极14处。另外,利用加热部24的加热方法也是任意的,例如可以为利用电热、等离子体等进行加热的方法。在本实施方式中,加热部24通过控制部26的控制,对炉主体10内的电解液e进行加热。

[0042]

图2为第一实施方式的控制部的示意性框图。控制部26为控制电解冶炼炉100的各部的控制装置。控制部26包含运算装置、即cpu(中央处理器(central processing unit))。控制部26通过从未图示的存储部(存储器)读取程序(软件)并执行,进行后述的处理。如图2所示,需要说明的是,控制部26可以由一个cpu执行这些功能,也可以具有多个cpu,并由这些多个cpu执行这些功能。另外,也可以利用硬件电路实现各功能的至少一部分。

[0043]

控制部26的运算装置包含投入控制部30、加热控制部32和电压控制部34。投入控

制部30控制投入部20。投入控制部30利用投入部20向炉主体10内投入原料a。加热控制部32控制加热部24。加热控制部32利用加热部24加热炉主体10内的电解液e。电压控制部34控制电源部22。电压控制部34利用电源部22对上部电极14与炉底电极12之间施加电压。但是,投入部20、电源部22、加热部24的控制不限于像这样利用控制部26进行,例如也可以由操作人员通过手动作业进行。

[0044]

(利用电解冶炼炉的冶炼)

[0045]

接着,对使用如上构成的电解冶炼炉100将对象物b进行冶炼的方法进行说明。第一实施方式所涉及的电解冶炼炉100将作为对象物b的fev合金或fenb合金进行冶炼。换言之,电解冶炼炉100能够将作为对象物b的fev合金和fenb合金中的至少一者进行冶炼。但是,电解冶炼炉100要冶炼的对象物b不限于以上列举的物质,而可以是任意的金属。例如,电解冶炼炉100可以将v(钒)、nb(铌)、fev合金和fenb合金中的至少一者进行冶炼。需要说明的是,fev合金是指包含铁和钒的合金,fenb合金是指包含铁和铌的合金。另外,可以说电解冶炼炉100优选将包含第一金属和第二金属的合金进行冶炼。第一金属为任意的金属,例如为fe等,第二金属只要与第一金属不同,则可以是任意的金属,例如为v、nb等。另外,也可以说,电解冶炼炉100要冶炼的对象物b优选包含在上部电极14的尖晶石型结构的导电性化合物中所含的金属。即,例如在上部电极14为fe3o4的情况下,对象物b优选为包含铁的金属。通过将包含上部电极14中所含的金属的对象物b进行冶炼,即使在上部电极14消耗而溶解在电解液e中的情况下,也能够抑制异材料向对象物b中的混入。

[0046]

电解冶炼炉100在将作为对象物b的fev合金进行冶炼的情况下,优选以v的含量相对于合金整体(对象物b整体)的比率为30重量%以上且100重量%以下的方式将对象物b进行冶炼。作为对象物b而冶炼的fev合金优选除了不可避免的杂质以外,不包含fe和v以外的成分。另外,在第一实施方式所涉及的电解冶炼炉100将作为对象物b的fenb合金进行冶炼的情况下,优选以nb的含量相对于合金整体(对象物b整体)的比率为30重量%以上且100重量%以下的方式将对象物b进行冶炼。作为对象物b而冶炼的fenb合金除了不可避免的杂质以外,优选不包含fe和nb以外的成分。

[0047]

在使用电解冶炼炉100将对象物b进行冶炼的情况下,通过投入控制部30的控制,从投入部20向炉主体10内投入原料a。由此,向炉主体10内的电解液e中添加原料a。原料a为对象物b中所含的金属元素的氧化物。例如,在将作为对象物b的fev合金进行冶炼的情况下,作为原料a,投入包含铁氧化物的原料a1和包含钒氧化物的原料a2。在原料a1中所含的铁氧化物例如为fe2o3、fe3o4。另外,包含铁氧化物的原料a1例如为铁矿石,但只要是包含铁氧化物的材料,则可以为废铁等任意的材料。另外,在原料a2中所含的钒氧化物例如为v2o5或vo,优选为v2o5。在将作为对象物b的fenb合金进行冶炼的情况下,作为原料a,投入包含铁氧化物的原料a1和包含铌氧化物的原料a3。这里的原料a3中所含的铌氧化物为nb2o5、nbo2、nb2o、nbo等,优选为nb2o5。

[0048]

在使用第一实施方式所涉及的电解冶炼炉100将对象物b进行冶炼的情况下,通过加热控制部32的控制,利用加热部24加热炉主体10内的电解液e。加热部24将电解液e加热至预定的设定温度。设定温度根据投入到电解液e中的原料a的熔点来设定,换言之,基于冶炼的对象物b的种类来设定。例如,在将作为对象物b的fev合金进行冶炼的情况下,即在添加原料a1、a2的情况下,加热部24优选将电解液e加热至1200℃以上且1600℃以下,更优选

加热至1400℃以上且1600℃以下。通过将设定温度设定为1200℃以上,使钒氧化物适当地溶解,通过将设定温度设定为1600℃以下,能够适当地抑制上部电极14的溶解。另外,通过将设定温度设定为1400℃以上,能够更适当地溶解钒氧化物。另外,例如在将作为对象物b的fenb合金进行冶炼的情况下,即在添加原料a1、a3的情况下,加热部24优选将电解液e加热至1200℃以上且1600℃以下,更优选加热至1400℃以上且1600℃以下。通过将设定温度设定为1200℃以上,使铌氧化物适当地溶解,通过将设定温度设定为温度为1600℃以下,能够适当地抑制上部电极14的溶解。

[0049]

在本实施方式中,在向电解液e中投入原料a之后,对电解液e进行加热。即,可以说加热部24对添加了原料a的电解液e进行加热,也可以说对添加在电解液e中的原料a进行加热。由此,原料a被加热,在电解液e中溶解。但是,可以在投入原料a之前将电解液e加热至设定温度之后(即加热未添加原料a的电解液e之后),在电解液e中添加原料a。即使在这种情况下,由于在加热至设定温度的电解液e中添加原料a,因此原料a通过传热而被加热,在电解液e中溶解。

[0050]

如上所述使原料a溶解在电解液e中,然后通过电压控制部34的控制,利用电源部22对上部电极14施加正侧的电压,经由集电器16对炉底电极12施加负侧的电压。由此,在上部电极14与炉底电极12之间产生电位差,从而在电解液e内进行电解反应(还原反应)。通过电解液e内的电解反应(还原反应),溶解在电解液e中的原料a中所含的金属以对象物b的形式析出,由于自重而沉淀在炉底电极12侧(z2方向侧)。即,在原料a1、a2溶解的情况下,原料a1中所含的fe和原料a2中所含的v以fev合金的形式析出。另外,在原料a1、a3溶解的情况下,原料a1中所含的fe和原料a3中所含的nb以fenb合金的形式析出。需要说明的是,由于析出的对象物b的沉淀量增加,在炉底电极12的基础上,对象物b自身也作为阴极起作用。需要说明的是,在上部电极14侧产生氧。

[0051]

在第一实施方式的电解冶炼炉100中,如上所述,将对象物b进行冶炼。

[0052]

如以上说明的那样,本实施方式所涉及的电解冶炼炉100具有:炉主体10;炉底电极12,所述炉底电极12设置在炉主体10内的底部10b上;和上部电极14,所述上部电极14设置在炉主体10内的炉底电极12的上方(z1方向侧)。上部电极14包含尖晶石型结构的导电性化合物。在此,电解冶炼炉100对炉底电极12与上部电极14之间施加电压,从而将对象物b进行冶炼。在这样的电解冶炼炉100中,由于在对象物b的原料a、电解液e中有时含有腐蚀上部电极14的成分,因此有可能腐蚀上部电极14的表面。当上部电极14被腐蚀时,变得不能适当地冶炼对象物b。与此相对,本实施方式所涉及的电解冶炼炉100通过使用包含尖晶石型结构的导电性化合物的上部电极14,能够将上部电极14作为随着使用的电压的施加而消耗的消耗电极。通过将上部电极14作为消耗电极,能够抑制表面的腐蚀,并且能够适当地冶炼对象物b。另外,本实施方式所涉及的电解冶炼炉100由于通过电解冶炼来冶炼对象物b,因此能够抑制二氧化碳的产生。

[0053]

另外,上部电极14优选包含fe3o4。通过使上部电极14为fe3o4,上部电极14作为消耗电极发挥作用,能够避免使用通常的电极的情况下的问题(由腐蚀引起的覆膜生成、绝缘化等而丧失电极的功能等),并且能够适当地冶炼对象物b。特别是,在将fev合金、fenb合金作为对象物b进行冶炼的情况下,由于在对象物b中含有作为上部电极14的金属成分的fe,因此即使上部电极14在电解液e中溶解,也能够抑制异物混入对象物b中,因此能够以高纯

度冶炼对象物b。进一步而言,在将fev合金进行冶炼的情况下,v作为腐蚀成分起作用。与此相对,本实施方式所涉及的电解冶炼炉100通过使用包含fe3o4的上部电极14,能够抑制由上部电极14的腐蚀引起的功能丧失,并且适当地冶炼fev合金。像这样,当使用本实施方式所涉及的电解冶炼炉100时,特别能够适当地冶炼fev合金。

[0054]

另外,上部电极14的fe3o4的含量优选为90重量%以上且100重量%以下。通过使fe3o4的含量在该范围内,能够适当地冶炼对象物b。

[0055]

本实施方式所涉及的电解冶炼炉100优选将v、nb、fev合金和fenb合金中的至少一者进行冶炼。另外,本实施方式涉及的电解冶炼炉100优选将fev合金和fenb合金中的至少一者进行冶炼。本实施方式所涉及的电解冶炼炉100能够适当地冶炼这些金属。

[0056]

本实施方式所涉及的电解冶炼方法使用电解冶炼炉100进行电解冶炼。因此,根据本实施方式所涉及的电解冶炼方法,能够适当地冶炼对象物b。

[0057]

需要说明的是,可以在电解冶炼炉100中冶炼对象物b,从电解冶炼炉100中排出对象物b,然后调节对象物b的组成。在此情况下,将从电解冶炼炉100中排出的对象物b加热熔融,添加fe、v、nb等调节组成所需要的金属。由此,通过使对象物b中含有所添加的金属,能够将对象物b的组成调节为所期望的组成。例如,在电解冶炼炉100中,将nb相对于fe的含有比率为30重量%以上且100重量%以下的fenb合金进行冶炼,然后使fenb合金熔融,并添加fe,由此能够制造nb相对于fe的含有比率为30重量%以上且100重量%以下的fenb合金。

[0058]

(第二实施方式)

[0059]

接着,对第二实施方式进行说明。在第二实施方式中,基于冶炼的对象物b的种类设定施加在上部电极14与炉底电极12之间的电压的值,这一点与第一实施方式不同。在第二实施方式中,对于与第一实施方式的构成相同的部分省略说明。

[0060]

电解冶炼炉100通过对上部电极14与炉底电极12之间施加电压来冶炼对象物b。在第二实施方式中,电压控制部34基于冶炼的对象物b的种类设定电压值,以设定的电压值对上部电极14与炉底电极12之间施加电压,由此能够适当地冶炼对象物b。以下,具体地进行说明。

[0061]

图3为表示每个温度的还原电位的例子的图。图3的横轴为温度,纵轴为还原电位。图3的线段l0a表示上部电极14的电位,线段l0b表示电解液e的还原开始的电位。当将上部电极14的电位设为电位v0a并且将电解液e的还原电位设为电位v0b时,电位v0a与电位v0b的差表示能够施加的电位差(电压值)、即能够电解的范围。另外,线段l1表示fe的还原电位,线段l2表示v的还原电位,线段l3表示nb的还原电位。以下,当将fe的还原电位设为电位v1、将nb的还原电位设为电位v2并且将v的还原电位设为电位v3时,各自的还原电位的值按照v1、v2、v3的顺序减小。因此,还原所需要的电位差(电压)按照fe、nb、v的顺序增大。需要说明的是,图3中的各电位为一例。

[0062]

在冶炼fev合金时,电压控制部34将施加在上部电极14与炉底电极12之间的电压值设定为电位v0a与电位v3的差值以上且电位v0a与电位v0b的差值以下。通过将电压值设定为电位v0a与电位v3的差值以上并施加电压,能够适当地还原fe和v来适当地冶炼fev合金。另外,通过将电压值设定为电位v0a与电位v0b的差值以下,能够在可电解的范围内适当地进行电解。另外,在冶炼fenb合金时,电压控制部34将施加在上部电极14与炉底电极12之间的电压值设定为电位v0a和电位v2的差值以上且电位v0a与电位v0b的差值以下。通过将

电压值设定为电位v0a和电位v2的差值以上并施加电压,能够适当地还原fe和nb来适当地冶炼fenb合金。像这样,可以说电压控制部34基于作为合金的对象物b中所含的第一金属和第二金属被还原的还原电位来设定电压的值。可以说,电压控制部34设定施加在上部电极14与炉底电极12之间的电压值,以使得在上部电极14与炉底电极12之间产生比第一金属和第二金属的还原电位高的电位差。需要说明的是,在冶炼纯金属的情况下,可以根据该纯金属的还原电位设定电压的值。例如在冶炼v的情况下,如果使施加在上部电极14与炉底电极12之间的电压值为电位v0a与电位v3的差值以上,则能够适当地还原v而进行冶炼。

[0063]

另外,在第二实施方式中,电压控制部34可以设定施加在上部电极14与炉底电极12之间的电压值,以使得对象物b中的第一金属(例如fe)和第二金属(例如v)的含有比率成为所期望的值。例如,电压控制部34可以预先取得施加在上部电极14与炉底电极12之间的电压值与对象物b的冶炼速度的关系,根据该关系设定电压值,以使得对象物b中的第一金属和第二金属的含有比率成为所期望的值。另外,电压控制部34可以预先取得施加在上部电极14与炉底电极12之间的电压值与上部电极14的消耗速度(熔融速度)的关系,根据该关系设定电压值,以使得对象物b中的第一金属和第二金属的含有比率成为所期望的值。电压值与对象物b的冶炼速度的关系、电压值与上部电极14的消耗速度的关系例如根据实验的测定值导出。像这样,通过根据对象物b的冶炼速度、上部电极14的消耗速度设定电压值,即使在对象物b的组成因冶炼速度、消耗速度而变化的情况下,也能够适当地保持对象物b的组成。

[0064]

图4为表示将金属还原时每个施加电压的流过的电流值的一例的图。在第二实施方式中,电压控制部34可以根据每单位时间的金属还原量设定施加在上部电极14与炉底电极12之间的电压值,以使得对象物b中的第一金属(例如fe)和第二金属(例如v)的含有比率成为所期望的值。图4的横轴为施加在阳极与阴极之间的电压值,纵轴为此时流过的电流值。这里的电流值也可以说是每单位时间的还原量、即每单位时间的金属的析出量。图4的线段l4表示还原fe时电压值与电流值的关系的例子,线段l5表示还原v时电压值与电流值的关系的例子。如图4所示,在电压值相对低的范围内,即使在施加相同的电压值的情况下,流过的电流值、即析出量也因每种金属而不同。另一方面,当提高电压值时,在图4的例子中,当电压值为vb以上时,在施加相同电压值的情况下流过的电流值、即析出量对于每个金属均相同。在此,将电压值设定为比vb低的va的情况下的fe的还原量(电流值)设为i4,v的还原量(电流值)设为i5。在此情况下,例如,当施加电压va来冶炼fev合金时,将fev合金中的v含量相对于fe含量的比率成为i5/i4。另一方面,当电压值为vb以上时,fev合金中的v含量相对于fe含量的比率为1,即1:1。

[0065]

对基于每单位时间的金属还原量而言的电压值的设定方法更具体地进行说明。在此,将对象物b中的第一金属和第二金属的含有比率的期望值作为期望比率。电压控制部34取得如图4所示的关于第一金属和第二金属的电流值(每单位时间的金属还原量)与电压值的关系。然后,电压控制部34可以取得每单位时间的第一金属的析出量与每单位时间的第二金属的析出量的比率成为期望比率时的电压值,将该电压值设定为施加在上部电极14与炉底电极12之间的电压值。通过像这样设定电压值,能够冶炼期望比率的对象物b。

[0066]

另外,例如电压控制部34可以根据原料a向炉主体10的投入量来设定电压值。电压控制部34取得从投入部20投入到炉主体10中的原料a1(在此为铁氧化物)的量与从投入部

20投入到炉主体10中的原料a2(在此为钒氧化物)的量的比率、即投入比率。电压控制部34根据该投入比率设定电压值,以使得对象物b中的第一金属和第二金属的含有比率成为期望比率。对象物b中的第一金属和第二金属的含有比率也根据投入比率而变化。因此,电压控制部34通过根据投入比率设定电压值,能够适当地冶炼期望比率的对象物b。在以上的说明中,利用电压控制部34调节了电压值,但也可以预先将电压值固定为预定的值并调节投入比率。即,投入控制部30可以根据电压控制部34设定的电压值来设定包含第一金属的第一原料和包含第二金属的第二原料的投入比率,以使得对象物b中的第一金属和第二金属的含有比率成为期望比率。然后,投入控制部30以设定的投入比率从投入部20向炉主体10内投入第一原料和第二原料。例如,在将电压值设定为图4所示的vb的情况下,第一金属的析出量与每单位时间的第二金属的析出量的比率相等,在增多对象物b中的第二金属的含有率的情况下,增多包含第二金属的第二原料的投入量。像这样,通过根据电压值调节投入比率,也能够适当地冶炼期望比率的对象物b。

[0067]

需要说明的是,在第二实施方式中,电解冶炼炉100的构成与第一实施方式相同,但电解冶炼炉100的构成也可以与第一实施方式不同。例如,在第二实施方式中,上部电极14不限于包含尖晶石型结构的导电性化合物的构件,例如也可以为包含铁、铬、钒、钽的金属材料等任意的构件。

[0068]

如以上说明的那样,第二实施方式所涉及的电解冶炼炉100具有:炉主体10;炉底电极12,所述炉底电极12设置在炉主体10内的底部10b上;上部电极14,所述上部电极14设置在炉主体10内的炉底电极12的上方;电源部22,所述电源部22对炉底电极12与上部电极14之间施加电压;和电压控制部34,所述电压控制部34控制电源部22所施加的电压。电压控制部34基于冶炼的对象物b的种类设定电压值。在第二实施方式所涉及的电解冶炼炉100中,根据对象物的种类设定电压值,以设定的电压值对上部电极14与炉底电极12之间施加电压,由此能够适当地冶炼对象物b。特别是在将包含第一金属和第二金属的合金作为对象物b进行冶炼的情况下,通过根据对象物的种类设定电压值,能够适当地调节对象物b中所含的第一金属和第二金属的含有比率、即组成。

[0069]

另外,电解冶炼炉100为将包含第一金属和第二金属的合金进行冶炼的电解冶炼炉,电压控制部34基于第一金属和第二金属被还原的还原电位设定电压值。在第二实施方式所涉及的电解冶炼炉100中,通过基于第一金属和第二金属的还原电位设定施加的电压值,能够适当地冶炼合金。

[0070]

另外,电压控制部34根据包含第一金属的第一原料和包含第二金属的第二原料向电解冶炼炉100的投入比率设定电压值,以使得合金(对象物b)中的第一金属和第二金属的含有比率成为所期望的值。在第二实施方式的电解冶炼炉100中,通过根据投入比率设定电压值,能够适当地冶炼期望比率的对象物b。

[0071]

另外,电解冶炼炉100还具有投入控制部30,所述投入控制部30将包含第一金属的第一原料和包含第二金属的第二原料投入到电解冶炼炉100中。投入控制部30根据电压控制部34设定的电压值来设定第一原料和第二原料向电解冶炼炉100的投入比率,以使得合金(对象物b)中的第一金属和第二金属的含有比率成为所期望的值。在第二实施方式所涉及的电解冶炼炉100中,通过根据电压值设定投入比率,能够适当地冶炼期望比率的对象物b。

[0072]

(第三实施方式)

[0073]

接着,对第三实施方式进行说明。在第三实施方式中,具有将冶炼后的对象物b加热熔融的图5所示的加热部62,在这一点上与第一实施方式的不同。在第三实施方式中,对与第一实施方式的构成相同的部分省略说明。

[0074]

(电解冶炼炉的构成)

[0075]

图5为第三实施方式所涉及的电解冶炼炉的示意图。如图5所示,第三实施方式所涉及的电解冶炼炉100a具有:炉主体10、炉底电极12、上部电极14a、集电器16、壳体18、投入部20、电源部22、控制部26、排出管路40、阀42、贮存部44、搅拌部46、移动机构48和电源部50。在上部电极14a中设置有加热部62,所述加热部62对冶炼后的对象物b进行加热而使其熔融。

[0076]

图6为第三实施方式所涉及的上部电极的示意图。图6为在z方向上观察上部电极14a时的图。上部电极14a具有多个电极14a1。电极14a1为电解冶炼炉100a的阳极。如图6所示,电极14a1在水平方向上等间隔地排列成格子状。电极14a1为圆柱形,但形状不限于圆柱形,可以是任意的。

[0077]

上部电极14a包含第一电极14a1a和第二电极14a1b作为电极14a1。第一电极14a1a是未设置后述的加热部62的电极14a1,第二电极14a1b是设置有后述的加热部62的电极14a1。在图6的例子中示出了第二电极14a1b在水平方向上彼此隔开间隔、即隔着第一电极14a1a而相邻配置的构成。但是,第一电极14a1a和第二电极14a1b的排列、数量不限于此,可以根据设计、规格适当地变更。另外,上部电极14a可以不包含第一电极14a1a而仅包含第二电极14a1b。

[0078]

图7为第三实施方式所涉及的第二电极的示意性截面图。如图7所示,第二电极14a1b包含阳极部60和加热部62。阳极部60为构成电解冶炼炉100a的阳极的部分。阳极部60由与第一实施方式的上部电极14a相同的构件构成。但是,阳极部60不限于由与第一实施方式的上部电极14a相同的构件构成,例如可以为包含铁、铬、钒、钽的金属材料等任意的构件。阳极部60为筒状,形成有在z方向上贯通的通孔60a。

[0079]

加热部62设置在阳极部60的通孔60a内。加热部62具有焰炬主体64和等离子体焰炬电极66。焰炬主体64为配置在通孔60a的内周面上的筒状构件。焰炬主体64包含大直径部64a、小直径部64b和连接部64c。大直径部64a为焰炬主体64的z1方向侧的部分,小直径部64b为焰炬主体64的z2方向侧的部分。连接部64c为大直径部64a与小直径部64b之间的部分,可以说是连接大直径部64a与小直径部64b的部分。大直径部分64a的内径大于小直径部分64b的内径。另外,连接部64c的内径随着朝向z2方向而逐渐缩小。

[0080]

等离子体焰炬电极66为配置在焰炬主体64内的电极。更详细而言,等离子体焰炬电极66配置在大直径部64a的内周侧。等离子体焰炬电极66为外径比大直径部64a的内径尺寸小的棒状电极。在等离子体焰炬电极66的外周面与大直径部64a的内周面之间形成有作为流路f的间隙。在流路f中,从外部供给的工作气体从z1方向侧向z2方向侧流通。工作气体为ar、n2等非活性气体,但可以为例如氢气等可燃性气体等任意气体。然后,在工作气体在流路f中流动的状态下,在焰炬主体64与等离子体焰炬电极66之间,利用电源部50施加电压。在流路f中流动的工作气体通过来自电源部50的电压在焰炬主体64和等离子体焰炬电极66之间通电,从而电离,形成高温的等离子体射流j。该等离子体射流j从加热部62的z2方

向侧的端部向炉底电极12侧喷出。

[0081]

第二电极14a1b具有如上所述的构成。需要说明的是,第一电极14a1a为包含后述的阳极部60而不包含加热部62的构成。

[0082]

返回到图5,排出管路40为形成在炉主体10的底部10b中并排出利用加热部62熔融的对象物b的流路。排出管路40包含第一排出管路40a和第二排出管路40b。第一排出管路40a为z1方向侧的端部与炉主体10内连通、在炉主体10的底部10b中在z方向上延伸的流路。第二排出管路40b为z1方向侧的端部与第一排出管路40a连接并向z2方向延伸的流路。第二排出管路40b的z2方向侧的端部与贮存部44连接。贮存部44为贮存从炉主体10排出的对象物b的槽。需要说明的是,排出管路40的形状不限于图5所示的形状。

[0083]

阀42为设置在排出管路40上、更详细而言设置在第二排出管路40b上的阀。阀42在闭阀时关闭第二排出管路40b,由此阻断熔融的对象物b从炉主体10经过第一排出管路40a和第二排出管路40b向贮存部44排出。阀42在开阀时,通过解除第二排出管路40b的阻断,将熔融的对象物b从炉主体10经过第一排出管路40a和第二排出管路40b向贮存部44排出。阀42的开闭由控制部26控制。

[0084]

搅拌部46设置在排出管路40上、更详细而言设置在第二排出管路40b上。搅拌部46搅拌从排出管路40排出的熔融的对象物b。具体而言,搅拌部46通过向第二排出管路40b内供给(喷出)气体,向第二排出管路40b内的熔融的对象物b供给气体。搅拌部46通过向熔融的对象物b供给气体,搅拌第二排出管路40b内的熔融的对象物b。搅拌部46通过控制部26的控制而供给气体。需要说明的是,搅拌部46排出的气体例如为n2、ar等非活性气体。另外,搅拌部46排出的气体也可以为ar以外的稀有气体。另外,搅拌部46不限于设置在第二排出管路40b上,例如也可以设置在第一排出管路40a、贮存部44上。另外,电解冶炼炉100a可以设置气体供给部,所述气体供给部将与来自搅拌部46的气体相同的气体供给到炉主体10内的电解液e中。

[0085]

移动机构48为移动上部电极14a的机构。移动机构48使上部电极14a在z方向上移动。移动机构48通过控制部26的控制而移动上部电极14a。

[0086]

(利用电解冶炼炉的冶炼)

[0087]

接着,对第三实施方式中的利用电解冶炼炉100a的冶炼进行说明。图8为表示冶炼时上部电极的位置的示意图。如图8所示,在冶炼对象物b时,通过控制部26的控制,移动机构48使上部电极14a位于第一位置。第一位置为上部电极14a的至少一部分浸渍在炉主体10内的电解液e内的位置,是上部电极14a的z2方向侧的端部比炉主体10内的电解液e的液面更靠z2方向侧的位置。在图8的例子中,在第一位置,仅上部电极14a的z2方向侧的端部浸渍在电解液e内,但不限于此,例如上部电极14a的整体也可以浸渍在电解液e内。

[0088]

另外,在冶炼对象物b时,与第一实施方式同样地,通过控制部26的控制,从投入部20向炉主体10内投入原料a。而且,在第三实施方式中,通过控制部26的控制,在将上部电极14a配置在第一位置的状态下,通过加热部62对炉主体10内的电解液e进行加热。由于加热部62设置在上部电极14a(第二电极14a1b)处,因此在冶炼对象物b时,浸渍在电解液e内。即,加热部62在浸渍在电解液e内的状态下,将电解液e加热至设定温度。但是,对象物b冶炼时上部电极14a的位置不限于第一位置,可以是任意的。例如,在对象物b冶炼时,移动机构48可以将上部电极14a配置在后述的加热对象物b时的第二位置,另外,不限于与加热对象

物b时相同的第二位置,也可以配置在上部电极14a不浸渍在电解液e内的任意位置。

[0089]

图9和图10为说明第三实施方式中的电解液的加热的示意图。在第三实施方式中,如图9所示,加热部62最初在投入到电解液e内的原料a未熔融的状态下加热电解液e。具体而言,如图9所示,控制部26通过电源部50对焰炬主体64与等离子体焰炬电极66之间施加电压。通过该电压,加热部62形成等离子体射流j,将形成的等离子体射流j供给到电解液e内。供给到电解液e内的等离子体射流j加热电解液e和原料a,使原料a溶解。

[0090]

在原料a开始溶解的状态下,改变加热部62的动作。具体而言,如图10所示,通过电源部50,在等离子体焰炬电极66与炉底电极12之间通电,对等离子体焰炬电极66与炉底电极12之间施加电压。通过该电压,加热部62在加热部62与炉底电极12之间形成等离子体射流j。等离子体射流j使开始溶解的原料a全部溶解。

[0091]

以如上的方式,在原料a溶解之后,用与第一实施方式相同的方法对上部电极14与炉底电极12之间施加电压,将对象物b进行冶炼。

[0092]

在此,在冶炼对象物b的过程中、即在电解的过程中,通过电解时的焦耳热,电解液e内保持在设定温度附近的高温下。因此,冶炼的对象物b有时能够保持熔融的液态的状态,能够在进行电解的同时连续地排出对象物b。但是,在将熔点比电解时的温度更高的对象物b进行冶炼的情况下,对象物b以固体的形式析出,有可能难以排出对象物b。与此相对,在第三实施方式中,在将对象物b进行冶炼之后,通过加热部62将对象物b加热至比电解时的温度更高的温度、换言之比冶炼时的设定温度更高的温度,由此使对象物b熔融,将对象物b从炉主体10中排出。以下,对加热对象物b的处理进行说明。

[0093]

图11为表示加热对象物时上部电极的位置的示意图。如图11所示,在将冶炼后的对象物b加热时,移动机构48通过控制部26的控制而使上部电极14a位于第二位置。第二位置为上部电极14a不浸渍在炉主体10内的电解液e内的位置,即上部电极14a的z2方向侧的端部比炉主体10内的电解液e的液面更靠z1方向侧的位置。第二位置也可以说是比第一位置更靠z1方向侧的位置。即,在停止对象物b的冶炼之后,移动机构48通过使上部电极14a向z1方向侧移动,使上部电极14a从第一位置移动到第二位置。

[0094]

图12为说明第三实施方式中的对象物的加热的示意图。如图12所示,加热部62通过控制部26的控制,在上部电极14a配置在第二位置的状态下,对炉主体10内的对象物b进行加热。由于加热部62设置在上部电极14a处,因此加热部62自身也从不浸渍在电解液e内的位置对炉主体10内的对象物b进行加热。加热部62将对象物b加热至比设定温度(冶炼时的加热温度)高的温度、更具体而言对象物b的熔点以上的温度。具体而言,在对象物b为fev合金的情况下,加热部62优选将对象物b加热至1200℃以上且1600℃以下。另外,在对象物b为fenb合金的情况下,加热部62优选将对象物b加热至1200℃以上且1600℃以下。

[0095]

具体而言,如图12所示,利用电源部50在等离子体焰炬电极66与炉底电极12之间通电,对等离子体焰炬电极66与炉底电极12之间施加电压。通过该电压,加热部62在加热部62与炉底电极12之间形成等离子体射流j。等离子体射流j照射到电解液e内,在电解液e中加热形成在炉底电极12上的对象物b,使其熔融。在此,在加热对象物b时,上部电极14a不浸渍在电解液e中。因此,上部电极14a不被加热,熔融被抑制。

[0096]

另外,控制部26在加热对象物b时,打开阀42,由搅拌部46供给气体。由此,加热熔融的对象物b被来自搅拌部46的气体搅拌,同时从炉主体10经过第一排出管路40a和第二排

出管路40b向贮存部44排出。对象物b的排出结束之后,控制部26关闭阀42,停止来自搅拌部46的气体的供给。

[0097]

使用流程图对以上说明的对象物b的冶炼和熔融的工艺流程进行说明。图13为说明第三实施方式中的对象物的冶炼和熔融的工艺的流程图。如图13所示,在进行对象物b的冶炼时,首先,从投入部20向炉主体10内投入原料a(步骤s10)。然后,在利用移动机构48将上部电极14a配置在第一位置的状态下,利用加热部62将炉主体10内的电解液e加热至设定温度(步骤s12)。通过加热电解液e,将投入到电解液e中的原料a溶解。需要说明的是,在第三实施方式中,也可以在利用加热部62加热电解液e之后投入原料a。加热电解液e使原料a溶解之后,利用电源部22对上部电极14与炉底电极12之间施加电压(步骤s14),将对象物b进行冶炼。然后,判断是否停止对象物b的冶炼(步骤s16),在不停止冶炼的情况下(步骤s16:否),返回步骤s14并继续冶炼。需要说明的是,是否停止冶炼的判断可以任意地进行,例如,可以预先检测在上部电极14与炉底电极12之间施加电压时流过电解液e的电流值(流过上部电极14、炉底电极12和电源部22的电路的电流值),根据该电流值判断是否停止冶炼。例如,在电流值为预定值以上的情况下,认为原料a中所含的金属的离子充分地残留在电解液e中,可以判断为继续冶炼。然后,在电流值小于预定值的情况下,认为原料a中所含的金属的离子的量变少,可以判断为停止冶炼。需要说明的是,如上所述,进行对象物b的冶炼时上部电极14a的位置不限于第一位置,可以为任意的位置。

[0098]

在停止冶炼的情况下(步骤s16:是),转移到对象物b的熔融处理,利用移动机构48使上部电极14a从第一位置移动到第二位置(步骤s18)。更详细而言,在停止冶炼的情况下,停止利用电源部22施加电压,使上部电极14a从第一位置移动到第二位置。然后,在将上部电极14a配置在第二位置的状态下,利用加热部62对炉主体10内的对象物b进行加热而使其熔融(步骤s20)。然后,例如通过打开阀42,将熔融的对象物b从炉主体10排出到外部(步骤s22)。

[0099]

如以上说明的那样,第三实施方式所涉及的电解冶炼炉100a具有:炉主体10,所述炉主体10在内部贮存有电解液e;炉底电极12,所述炉底电极12设置在炉主体10内的底部10b上;上部电极14a,所述上部电极14a设置在炉主体10内的炉底电极12的z1方向侧(上方);加热部62,所述加热部62设置在上部电极14处并对冶炼后的对象物b进行加热而使其熔融;和移动机构48,所述移动机构48使上部电极14a移动。在利用加热部62对冶炼后的对象物b进行加热时,移动机构48将上部电极14a配置在不浸渍在电解液e内的第二位置。根据第三实施方式所涉及的电解冶炼炉100a,利用加热部62对冶炼后的对象物b进行加热,由此即使在冶炼后的对象物b以固体的形式析出的情况下,也能够使对象物b熔融,并适当地排出到炉主体10的外部。另外,为了使对象物b熔融,需要在比冶炼时更高的温度下加热对象物b。但是,在用于加热对象物b的热传递到上部电极14a的情况下,上部电极14a有可能熔融。与此相对,第三实施方式所涉及的电解冶炼炉100a在加热对象物b时使上部电极14a移动到不浸渍在电解液e中的位置,因此能够抑制用于加热对象物b的热传递到上部电极14a,并抑制上部电极14a的熔融。因此,根据第三实施方式所涉及的电解冶炼炉100a,能够适当地冶炼对象物b。另外,根据第三实施方式所涉及的电解冶炼炉100a,由于使对象物b熔融,因此能够使对象物b均质化或者除去多孔化的对象物的多孔从而抑制氧的混入。

[0100]

另外,加热部62设置在上部电极14a中。根据第三实施方式所涉及的电解冶炼炉

100a,通过在上部电极14a中设置加热部62,能够适当地实施对象物b的冶炼和熔融。但是,加热部62不限于设置在上部电极14a中,也可以与上部电极14a分开设置。在此情况下的加热部62的位置是任意的,例如可以为与第一实施方式的加热部24相同的位置,也可以为与上部电极14a邻接的位置。即使在使加热部62与上部电极14a分开的情况下,在加热对象物b时,由于使上部电极14a移动到不浸渍在电解液e中的位置,因此也能够抑制上部电极14a的熔融。

[0101]

加热部62具有筒状的焰炬主体64和等离子体焰炬电极66,所述焰炬主体64设置在形成在上部电极14a中的通孔60a的内周侧,所述等离子体焰炬电极66设置在焰炬主体64的内周侧。根据第三实施方式所涉及的电解冶炼炉100a,通过使加热部62采用等离子体方式,能够适当地加热对象物b。但是,加热部62只要能够加热对象物b,则加热方式、结构是任意的。图14为表示第三实施方式的加热部的另一例的示意图。例如,如图14所示,加热部62也可以为具有气体供给部50a和点火部66a的构成。气体供给部50a向点火部66a供给包含氢气的气体等可燃性气体g。点火部66a设置在阳极部60的内周侧。点火部66a将从气体供给部50a供给的气体g进行点火。由此,加热部62可以产生火焰,利用火焰加热对象物b。另外,也可以利用该火焰在对象物b的冶炼时加热电解液e。

[0102]

另外,第三实施方式所涉及的电解冶炼炉100a还具有排出管路40和搅拌部46,所述排出管路40形成在炉主体10的底部10b中并排出利用加热部62熔融的对象物b,所述搅拌部46对从排出管路40排出的熔融的对象物b进行搅拌。根据该电解冶炼炉100a,通过搅拌熔融的对象物b,能够使对象物b均质化。

[0103]

另外,搅拌部46向熔融的对象物b供给非活性气体。根据该电解冶炼炉100a,通过利用非活性气体搅拌熔融的对象物b,能够抑制对象物b的变质,并且使其均质化。

[0104]

以上,对本发明的实施方式进行了说明,但实施方式不限定于该实施方式的内容。另外,在上述的构成要素中,包括本领域技术人员能够容易设想的要素、实质上相同的要素、所谓均等的范围的要素。此外,上述构成要素能够适当地组合,也可以将实施方式彼此组合。此外,在不脱离上述实施方式的主旨的范围内,能够进行构成要素的各种省略、置换或变更。

[0105]

符号说明

[0106]

10 炉主体

[0107]

10a 壁部

[0108]

10b 底部

[0109]

12 炉底电极

[0110]

14、14a 上部电极

[0111]

16 集电器

[0112]

18 壳体

[0113]

20 投入部

[0114]

22 电源部

[0115]

24、62 加热部

[0116]

26 控制部

[0117]

48 移动机构

[0118]

100 电解冶炼炉

[0119]

a 原料

[0120]

b 对象物

[0121]

e 电解液

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。