含有瑞鲍迪苷d的晶析物的制造方法及含有瑞鲍迪苷d的晶析物

技术领域

1.本发明涉及一种含有瑞鲍迪苷d的晶析物的制造方法,该方法瑞鲍迪苷d的收率高,此外可获得以高纯度含有瑞鲍迪苷d的含有瑞鲍迪苷d的晶析物,还涉及一种含有瑞鲍迪苷d的晶析物。

背景技术:

2.在菊科甜菊(stevia rebaudiana)的叶中含有作为二萜的一种的被称作甜菊醇(steviol)的次级代谢产物。甜菊醇糖苷由于呈现砂糖的约300倍的甜味而被作为低热量的甜味剂利用于食品产业。肥胖作为深刻的社会问题在国际上日益严峻,从增进健康及削减医疗费的观点出发低热量甜味剂的需求也日益增大。目前,人工合成的氨基酸衍生物阿斯巴甜(aspartame)、乙酰磺胺酸钾(acesulfame potassium)被作为人工甜味剂利用。然而像甜菊醇糖苷这样天然存在的低热量甜味剂更为安全,从而期待其容易得到消费者理解(public acceptance)。

3.至今为止报告有一些关于甜菊醇糖苷的提纯的报告。例如专利文献1中公开有一种瑞鲍迪苷d的提纯方法,其特征在于,通过将甜菊植物的萃取物溶解至有机溶剂的水溶液中进行3次以上晶析来提纯。此外,专利文献2中公开有一种方法,其为准备甜菊植物的至少含有1种甜菊醇糖苷的原材料和酒精水溶液,将原材料溶解于酒精水溶液,在约1分钟~约240小时之间,将溶液保持在约24~80℃,进行固液分离并干燥,获得甜菊醇糖苷组合物的方法,其特征在于,甜菊醇糖苷组合物在20℃的水中至少具有0.01%的溶解度。

4.专利文献

5.专利文献1:日本特开2013-507914号公报

6.专利文献2:日本特开2019-518065号公报

技术实现要素:

7.因上述情况,现在寻求一种rebd晶析物的新型的制造方法。

8.本发明的一种方式提供以下内容。

9.[1]一种含有瑞鲍迪苷d的晶析物的制造方法,其为使用对来自甜菊植物的萃取物进行粗提纯而得的粗提纯物的含有瑞鲍迪苷d的晶析物的制造方法,其特征在于,

[0010]

所述粗提纯物中的总甜菊醇糖苷含量为50~95质量%,且所述粗提纯物至少含有瑞鲍迪苷a和瑞鲍迪苷d,

[0011]

包含将所述粗提纯物以瑞鲍迪苷d的10℃下的过饱和度达到10以上且瑞鲍迪苷a的10℃下的过饱和度达到18以下的方式,混合至含有甲醇或乙醇的溶剂中,来制备晶析用溶液的工序,以及,

[0012]

一边搅拌所述晶析用溶液,一边冷却,使瑞鲍迪苷d析出的工序。

[0013]

[2]根据上述[1]所述的制造方法,其特征在于,所述总甜菊醇糖苷为瑞鲍迪苷a、

瑞鲍迪苷b、瑞鲍迪苷c、瑞鲍迪苷d、甜菊苷、瑞鲍迪苷f及瑞鲍迪苷m。

[0014]

[3]根据上述[1]或[2]所述的制造方法,其特征在于,所述粗提纯物中的瑞鲍迪苷a的含量为5~70质量%,且瑞鲍迪苷d的含量为2~70质量%。

[0015]

[4]根据上述[1]~[3]中任一项所述的制造方法,其特征在于,所述溶剂中的所述甲醇或乙醇的浓度为99.9质量%以下。

[0016]

[5]根据上述[1]~[4]中任一项所述的制造方法,其特征在于,混合所述粗提纯物时,所述溶剂维持在40~80℃的温度。

[0017]

[6]根据上述[1]~[5]中任一项所述的制造方法,其特征在于,作为籽晶,使用瑞鲍迪苷d。

[0018]

[7]根据上述[1]~[6]中任一项所述的制造方法,其特征在于,一边搅拌所述晶析用溶液,一边冷却至35℃以下的温度,使瑞鲍迪苷d析出。

[0019]

[8]根据上述[1]~[7]中任一项所述的制造方法,其特征在于,一边搅拌所述晶析用溶液,一边以0.002~1.37℃/分的速度冷却,使瑞鲍迪苷d析出。

[0020]

[9]根据上述[1]~[8]中任一项所述的制造方法,其特征在于,一边搅拌所述晶析用溶液1~48小时,一边冷却,使瑞鲍迪苷d析出。

[0021]

[10]根据上述[1]~[9]中任一项所述的制造方法,其特征在于,所述粗提纯物通过包含以下工序的方法获得,

[0022]

使用溶剂对甜菊植物的干燥叶进行萃取来获得萃取物的萃取工序,

[0023]

通过对所述萃取物进行固液分离处理来获得澄清液的固液分离工序,

[0024]

向所述澄清液中添加凝聚剂使其凝聚来获得处理液的凝聚工序,

[0025]

用疏水性多孔质树脂对所述处理液进行处理的树脂提纯工序,及,

[0026]

对树脂提纯后的溶液进行浓缩的浓缩工序。

[0027]

[11]根据上述[1]~[10]中任一项所述的制造方法,其特征在于,进一步包含将析出的瑞鲍迪苷d和液相分离,并对分离后的瑞鲍迪苷d进行干燥的工序。

[0028]

[12]根据上述[1]~[10]中任一项所述的制造方法,其特征在于,进一步包含以下工序,

[0029]

分离析出的瑞鲍迪苷d并进行干燥来获得一次晶析物的工序,

[0030]

将该一次晶析物以瑞鲍迪苷d的10℃下的过饱和度达到10以上且瑞鲍迪苷a的10℃下的过饱和度达到18以下的方式,混合至含有甲醇或乙醇的溶剂中,来制备一次晶析物溶解液的工序,

[0031]

一边搅拌所述一次晶析物溶解液,一边冷却,使瑞鲍迪苷d析出的工序,以及,

[0032]

分离析出的瑞鲍迪苷d并进行干燥的工序。

[0033]

[13]根据上述[1]~[12]中任一项所述的制造方法,其特征在于,含有瑞鲍迪苷d的晶析物中的瑞鲍迪苷d相对于总甜菊醇糖苷的比例为35~95质量%。

[0034]

[14]根据上述[13]所述的制造方法,其特征在于,含有瑞鲍迪苷d的晶析物中的瑞鲍迪苷a相对于总甜菊醇糖苷的比例为10~50质量%。

[0035]

[15]根据上述[1]~[14]中任一项所述的制造方法,其特征在于,将晶析次数设为一次时,晶析的瑞鲍迪苷d相对于粗提纯物中所含的瑞鲍迪苷d的比例为70~99质量%。

[0036]

[16]一种含有瑞鲍迪苷d的晶析物,其特征在于,由上述[1]~[15]中任一项所述

的制造方法制造。

[0037]

[17]一种饮食品,其特征在于,含有上述[16]所述的含有瑞鲍迪苷d的晶析物。

[0038]

[18]根据上述[17]所述的饮食品,其特征在于,为饮料。

[0039]

在本发明中,可以高纯度、高收率获得含有rebd的晶析物。

附图说明

[0040]

图1表示实验例1中各种浓度的乙醇溶剂中的溶解度曲线。

[0041]

图2表示实验例2中的rebd添加率和收率的关系。

[0042]

图3表示实验例3中的乙醇溶剂的浓度对rebd晶析物的组成的影响。

[0043]

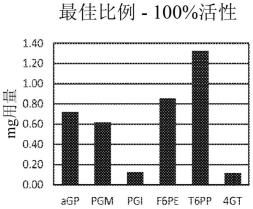

图4表示实验例3中的乙醇溶剂的浓度对收量(晶体量)的影响。

[0044]

图5表示实验例4中的温度曲线。

[0045]

图6表示实验例4中的冷却速度对rebd晶析物的组成的影响。

[0046]

图7表示实验例4中的冷却速度对收量(晶体量)的影响。

[0047]

图8表示实验例5中的温度曲线。

[0048]

图9表示实验例5中的晶析时间对rebd晶析物的组成的影响。

[0049]

图10表示实验例5中的晶析时间对收量(晶体量)的影响。

[0050]

图11表示实验例6中的实施二次晶析时的乙醇溶剂的浓度对rebd晶析物的组成的影响。

[0051]

图12表示实验例6中的实施二次晶析时的乙醇溶剂的浓度对收量(晶体量)的影响。

[0052]

图13表示实验例14中的二次晶析时的温度曲线。

具体实施方式

[0053]

以下,对本发明进行详细说明。以下的实施方式为用于说明本发明的例示,并非将本发明仅限定于该实施方式的意思。只要不脱离该主旨,本发明可以各种各样的方式进行实施。另外,本说明书中引用的所有文献及公开公报、专利公报及其他的专利文献作为参考纳入本说明书中。

[0054]

本说明书中,“瑞鲍迪苷”、“reb”及“reb.”表示相同的意思,皆表示“rebaudioside”。同样地,本说明书中,“杜克苷”表示“dulcoside”。

[0055]

本发明涉及一种制造含有瑞鲍迪苷d(rebd)的晶析物的方法,其通过将来自甜菊植物的萃取物进行粗提纯而得的粗提纯物(以下有时仅称作粗提纯物。)溶解至甲醇或乙醇的溶剂,并使rebd作为晶体析出。

[0056]

在以往广泛施行的方法中,优选从甜菊植物的萃取物中对reba进行提纯,并从残余的母液中对rebd进行提纯。这是由于几乎所有可获取的甜菊植物的叶中,相比rebd,含有更多的reba。然而,本发明中,自一次晶析的阶段开始对rebd进行晶析。在来自甜菊植物的萃取物的粗提纯物中,考虑相比rebd,以高浓度含有reba,那么即使使用这样的粗提纯物作为原料,也可获得纯度高的含有rebd的晶析物的结果是惊人的。

[0057]

在甜菊植物的叶中相比rebd,reba的含量压倒性地多,因此在以往的方法中,认为在reba晶析时rebd会混入其中。因此,在以往的方法中,试图从reba晶析后的母液中实施

rebd提纯来获得rebd高纯度制剂时,由于在reba晶析时rebd会混入其中,必然收率低。在本发明中,通过以rebd为目的实施提纯,上述问题均可解决,实现兼顾rebd的高纯度和高收率。

[0058]

<粗提纯>

[0059]

本发明的制造方法中使用甜菊植物的粗提纯物。甜菊植物的粗提纯物可使用市售品,也可对来自甜菊植物,尤其是甜菊植物的叶的萃取物进行提纯来获得。此外,作为粗提纯物,也可使用在市售品或对萃取物进行粗提纯而得的物质中,进一步添加rebd的物质。

[0060]

对来自甜菊植物的萃取物进行粗提纯来获得粗提纯物时,来自甜菊植物的萃取物,可使用市售品,也可对甜菊植物,尤其是甜菊植物的叶进行萃取处理来获得。作为获得粗提纯物的优选方法可列举包含以下工序的方法,

[0061]

(a)使用溶剂对甜菊植物的干燥叶进行萃取来获得萃取物的萃取工序,

[0062]

(b)通过对萃取物进行固液分离处理来获得澄清液的固液分离工序,

[0063]

(c)向澄清液中添加凝聚剂使其凝聚来获得处理液的凝聚工序,

[0064]

(d)用疏水性多孔质树脂对处理液进行处理的树脂提纯工序,及

[0065]

(e)对树脂提纯处理后的溶液进行浓缩的浓缩工序。

[0066]

以下有时将该方法称作本发明的粗提纯方法。以下针对各工序进行说明。

[0067]

在本发明的粗提纯方法的一种方式中,甜菊植物的干燥叶的含水率为1~11重量%。

[0068]

(a)从甜菊植物的干燥叶中的萃取

[0069]

本发明的粗提纯方法的一种方式中,包括使用水性溶剂对甜菊植物的干燥叶进行萃取来获得萃取物(萃取液)。在本说明书中,甜菊植物的干燥叶是指通过使甜菊植物的新鲜叶干燥来降低含水量后的叶。甜菊植物的干燥叶的含水率优选为1~10重量%,更优选为2~8重量%,特别优选为3~4重量%。甜菊植物的干燥叶只要含有甜菊醇糖苷即可,并无特别限定,优选rebd或瑞鲍迪苷m(rebm)的含量比天然的甜菊植物的干燥叶多的叶。这样的甜菊植物的干燥叶,例如可通过国际公开第2019/074089号公报等中记载的方法来获得。

[0070]

就本发明的制造方法中优选使用的甜菊植物的干燥叶而言,含水率为3~4重量%时,干燥叶100g中含有5.0~25g的甜菊醇糖苷。就其他方式中的干燥叶而言,含水率为3~4重量%时,干燥叶100g中也可含有6.0~24g、7.0~23g、8.0~22g、9.0~21g、10~20g或11~19g的甜菊醇糖苷。

[0071]

在其他优选方式中,就本发明的制造方法中使用的甜菊植物的干燥叶而言,含水率为3~4重量%时,干燥叶100g中含有8~17g的甜菊醇糖苷。

[0072]

就本方式中优选的干燥叶而言,含水率为3~4重量%时,干燥叶100g中含有0.5g以上的rebd。此外,就其他方式中使用的优选干燥叶而言,含水率为3~4重量%时,干燥叶100g中含有0.19g以上的rebm。此外,就其他方式中使用的优选干燥叶而言,含水率为3~4重量%时,干燥叶100g中含有3.0g以上的瑞鲍迪苷a(reba)。在其他优选方式中,就干燥叶而言,含水率为3~4重量%时,干燥叶100g中rebd以0.6g以上、0.7g以上、0.8g以上、1.0g以上、1.1g以上、1.2g以上、1.3g以上、1.4g以上、1.5g以上、1.6g以上、1.7g以上、1.8g以上、1.9g以上、2.0g以上、2.1g以上、2.2g以上、2.3g以上、2.4g以上、2.5g以上、2.6g以上、2.7g以上、2.8g以上、2.9g以上、3.0g以上、3.1g以上、3.2g以上、3.3g以上、3.4g以上、3.5g以上、

3.6g以上、3.7g以上、3.8g以上、3.9g以上、4.0g以上、4.1g以上或4.2g以上的量存在,例如也可以6.0g以下、5.5g以下或5.0g以下的量存在。或者也可以2.7~8.0g、3.2~8.0g、3.7~8.0g、4.2~8.0g、4.7~8.0g、5.2~8.0g、5.7~8.0g、6.2~8.0g、6.7~8.0g、2.7~7.5g、3.2~7.5g、3.7~7.5g、4.2~7.5g、4.7~7.5g、5.2~7.5g、5.7~7.5g、6.2~7.5g、6.7~7.5g、2.7~7.0g、3.2~7.0g、3.7~7.0g、4.2~7.0g、4.7~7.0g、5.2~7.0g、5.7~7.0g、6.2~7.0g或6.7~7.0g的量存在。在其他优选方式中,就干燥叶而言,干燥叶每100g中,rebm以0.20g以上、0.25g以上、0.30g以上、0.35g以上、0.40g以上、0.45g以上、0.50g以上、0.55g以上、0.60g以上、0.65g以上、0.70g以上、0.75g以上、0.80g以上、0.85g以上、0.90g以上、0.95g以上、1.00g以上、1.05g以上、1.10g以上、1.15g以上、1.20g以上、1.25g以上、1.30g以上、1.35g以上、1.40g以上或1.45g以上的量存在,例如也可以1.50g以下、1.30g以下或1.20g以下的量存在。在其他优选方式中,就干燥叶而言,含水率为3~4重量%时,干燥叶100g中reba以3.0g以上、3.5g以上、4.0g以上、4.5g以上、5.0g以上、5.5g以上、6.0g以上、6.5g以上、7.0g以上、7.5g以上、8.0g以上、8.5g以上、9.0g以上、9.5g以上、10g以上、11g以上、12g以上、13g以上或14g以上的量存在,例如也可以17g以下、16g以下或15g以下的量存在。

[0073]

在其他优选方式中,就干燥叶而言,含水率为3~4重量%时,干燥叶100g中可含有0.5~0.9g或0.6~0.85g的rebd。就rebm而言,在含水率为3~4重量%的干燥叶100g中,可以0.2~1.5g、0.2~1.3g、0.2~1.2g、0.2~1g、0.2~0.8g、0.2~0.7g、0.3~1.5g、0.3~1.3g、0.3~1.1g、0.3~0.9g、0.3~0.7g的任意量含有。就reba而言,在含水率为3~4重量%的干燥叶100g中,可以3~17g、3~16g、3~15g、3~14g、3~13g、3~12g、5~17g、5~16g、5~15g、5~14g、5~13g、5~12g、6~17g、6~16g、6~15g、6~14g、6~13g、6~12g、6~11g的任意量含有。

[0074]

自干燥叶中的甜菊醇糖苷的萃取,可使用水或酒精,或者它们的混合溶液等溶剂来实施。作为优选萃取溶剂,可列举离子交换水、纯水(例如,milliq water)及乙醇水溶液等。进行萃取时,可将干燥叶粉碎,也可不粉碎。进行粉碎时,可使用球磨机等来粉碎。或者,也可使用捏合萃取器(例如,skn-r100,三友机器株式会社制)等,来进行萃取处理。

[0075]

萃取时通过对水性溶剂进行加热,可更有效地萃取甜菊醇糖苷。萃取时的温度,例如可为0~100℃、20~90℃、40~80℃、25~80℃、30~75℃、35~70℃、40~65℃或45~70℃,优选为45~70℃。

[0076]

萃取可不仅仅为1次也可实施多次。通过实施多次萃取,可萃取更多叶中所含的甜菊醇糖苷。从效率的观点出发,萃取优选2次左右。

[0077]

(b)固液分离处理

[0078]

在本发明的粗提纯方法的一种方式中,通过对所得的萃取液进行固液分离处理可获得澄清液。作为固液分离处理,只要固体和液体可充分分离即可,并无特别限定,例如可列举基于离心分离器的处理或基于筛网的处理、基于过滤器压榨的处理。

[0079]

固液分离处理也可使用多种方法,例如,也可在第1固液分离处理后实施第2固液分离处理获得澄清液。

[0080]

作为固液分离处理,除上述处理以外,可列举基于精密过滤膜的处理。

[0081]

(c)凝聚处理

[0082]

在本发明的粗提纯方法的一种方式中,通过向通过固液分离处理而得的澄清液中添加凝聚剂可获得处理液。作为凝聚剂,并无特别限定,可使用公知的无机凝聚剂或有机高分子凝聚剂。在本发明的其他方式中,凝聚剂为选自硫酸铝、聚氯化铝、氯化铁(iii)或其水合物、合成高分子凝聚剂(聚丙烯酰胺高聚合体或聚丙烯酰胺的部分水解物等)、海藻酸、壳多糖、壳聚糖、氢氧化钙中的1种以上。作为凝聚剂只要含有这些凝聚剂的1种以上即可,也可进一步含有其他凝聚剂。凝聚剂也可将2种以上物质组合使用,例如,也可使用氢氧化钙与氯化铁的组合,或氢氧化钙、氯化铁及壳聚糖的组合等。

[0083]

就凝聚剂的添加量而言,关于各凝聚剂,只要是可引起凝聚的量即可,并无特别限定,例如,相对于澄清液中所含的可溶性固体成分,可以3.0~50重量%的量来添加。例如,关于氢氧化钙,可以相当于澄清液中的固体成分的10~30重量%的量来添加,可优选以12~28重量%,更优选以14~25重量%的量来添加。氯化铁(iii)六水合物的情况下,可以相当于澄清液中的固体成分的15~40重量%的量来添加,可优选以18~38重量%,更优选以20~35重量%的量来添加。0.5%(w/v)壳聚糖溶液的情况下,可以相当于澄清液中的固体成分的3.0~10重量%的量来添加,可优选以4.0~8.0重量%,更优选以4.5~7.0重量%的量来添加。

[0084]

凝聚处理时的ph并无特别限定,根据凝聚剂的种类,可以凝聚达到最优的方式进行适当选择。在本发明的一种方式中,凝聚处理时的澄清液的ph也可为2.0~13、3.0~13、4.0~13、5.0~13或6.0~13。

[0085]

凝聚处理的温度并无特别限定,可在室温(约25℃)下不进行加热或冷却来实施。

[0086]

凝聚处理之后也可在后述的树脂提纯处理前去除处理液中所含的凝聚物。凝聚物的去除,可通过过滤等任意的方法来实施。

[0087]

作为凝聚物的去除方法,在上述方法以外还可列举离心分离。

[0088]

(d)树脂提纯处理

[0089]

在本发明的粗提纯方法的一种方式中,用疏水性多孔质树脂对通过凝聚处理而得的处理液进行处理。甜菊醇糖苷为分子结构中具有亲水基和疏水基的两亲性,分子量为1,000左右。此外,已知在ph2.5~9.0下稳定,在酸性、碱性下也不会离子化。另一方面,经过凝聚处理的处理液中也含有大量甜菊醇糖苷以外的成分。虽然不受理论约束,但已知这些成分中存在如铁离子一般分子量与甜菊醇糖苷不同的成分,或氨基酸一般离子化的成分,这些成分可通过疏水性多孔质树脂的处理来去除。

[0090]

具有疏水性的甜菊醇骨架的甜菊醇糖苷与合成树脂进行疏水键合而被捕捉。另一方面,亲水性高的杂质不与树脂键合而移动至透过组分从而被去除,因此认为向填充有上述树脂的管柱中投入经凝聚处理的处理液,然后通过用水进行清洗可提高甜菊醇糖苷的纯度。此外,通过低极性的溶剂而甜菊醇糖苷与合成树脂的官能团的键合离解,因此具有最终可以高收率回收甜菊醇糖苷的优点。

[0091]

作为本发明的粗提纯方法的一种方式中使用的多孔质树脂,只要是与水的亲和性低的多孔质树脂即可,并无特别限定,例如优选选自苯乙烯与二乙烯苯的共聚物、聚乙烯、聚丙烯、聚苯乙烯、聚(甲基)丙烯腈、聚酰胺及聚碳酸酯中的1种以上的疏水性树脂的多孔质树脂。在本发明的优选方式中,优选未对苯乙烯与二乙烯苯的共聚物进行离子交换基的导入处理(即,不具有离子交换基)。一般而言,制造离子交换树脂时,使苯乙烯与二乙烯苯

共聚而形成立体的网状结构后,向树脂中导入离子交换基,但“未经离子交换基的导入处理”是指未经过这样的处理。

[0092]

在本发明的粗提纯方法的一种方式中,疏水性多孔质树脂具有疏水性基,疏水性基包含选自芳基、烷基、烷基甲硅烷基、酯基及环氧基中的1种以上。只要含有选自这些中的1种以上的疏水性基即可,也可进一步含有其他疏水性基。作为芳基,例如可列举苯基、苄基、甲苯基、二甲苯基等,作为烷基,可列举c1~20的烷基,例如甲基、乙基、丙基、丁基、戊基、十八烷基等。

[0093]

在本发明的粗提纯方法的优选方式中,疏水性多孔质树脂的众数细孔半径为在优选方式中,众数细孔半径为或已知通过具有这样的细孔特性,甜菊醇糖苷可有效吸附于细孔,可与其他成分有效分离。

[0094]

另外,在用疏水性多孔质树脂进行处理前,也可使用阴离子交换树脂对处理液进行处理。通过事先用阴离子交换树脂进行处理,可有效去除色素或儿茶素等与疏水性树脂键合的成分。作为这样的阴离子交换树脂,并无特别限定,例如,可列举碱性阴离子交换树脂,作为这样的碱性阴离子交换树脂,可使用导入1~2级氨基作为官能团的弱碱性阴离子交换树脂或具有季铵基(例如,三甲基铵基或二甲基乙醇铵基等)的强碱性阴离子交换树脂等。

[0095]

(e)浓缩处理

[0096]

经树脂提纯处理的溶液,也可进一步实施浓缩处理来去除水性溶剂。这样的处理并无特别限定,可列举通过加热使水性溶剂蒸发、通过减压干燥去除水性溶剂的方法等。

[0097]

浓缩处理后也可实施喷雾干燥。就喷雾干燥的温度条件而言,通常入口温度为120~200℃左右,出口温度为80~120℃左右。

[0098]

(粗提纯物)

[0099]

本发明的制造方法中使用的粗提纯物,含有相对于粗提纯物的总重量为50~95质量%的量的总甜菊醇糖苷,优选含有55~95、60~95、70~95、80~95、90~95、50~90、50~80、50~70、50~65、50~60、55~90、55~80、55~70、55~60、60~70、60~80、50~94、55~94、60~94的任意量(质量%)的总甜菊醇糖苷。

[0100]

在本技术说明书中,总甜菊醇糖苷优选由reba、rebb、rebc、rebd、甜菊苷、rebf及rebm的7种的甜菊醇糖苷构成。在本技术说明书中,有时将总甜菊醇糖苷简称为tsg。

[0101]

粗提纯物至少含有reba及rebd。粗提纯物中的reba的含量(质量%)优选为5~70、15~70、20~70、25~70、35~70、45~70、55~70、65~70、5~65、5~45、5~25、15~65、25~45、40~75、45~65的任一种,且rebd的含量(质量%)优选为1~70、2~70、5~70、15~70、25~70、35~70、45~70、55~70、65~70、1~65、1~45、1~25、2~65、2~45、2~25、5~65、5~45、5~25、15~65、25~45、40~75、45~65、1~20、1~15、1~10、1~8、2~20、2~15、2~10、2~8的任一种。

[0102]

在其他优选方式中,粗提纯物中的reba的含量为1~30质量%,且rebd的含量为上述的任一种。

[0103]

<晶析用溶液的制备>

[0104]

接着,向任意的容器,例如,具备搅拌翼的结晶罐中加入溶剂,并将粗提纯物混合至溶剂中,来制备晶析用溶液。此时,以reba不会晶体化的方式,一边将reba的过饱和度(10

℃)设定为特定范围,一边将rebd的过饱和度(10℃)设定为特定范围。且,以达成这样的过饱和度的量将粗提纯物混合至溶剂中。

[0105]

另外,过饱和度(10℃)是指以10℃为基准温度时的过饱和度。并非是指必须冷却至10℃。

[0106]

过饱和度以下述式来表示。

[0107]

σ=(c-c

*

)/c

*

[0108]

式中,σ表示过饱和度,c表示物质的添加量相对于溶剂所占的比例(ppm),c

*

表示饱和溶解浓度(ppm)。

[0109]

另外,在本说明书中,将c作为“物质的添加量相对于溶剂所占的比例”而非仅为“物质的浓度”,是以添加的物质并未完全溶解而成为悬浊状态的情况为假设的。本说明书中,无论添加的物质是否溶解及其程度,均将添加量相对于溶剂的比例作为过饱和度的基准。

[0110]

此外,在本发明中,有时使用籽晶,但在过饱和度的计算中不包含该籽晶的添加量。

[0111]

在本说明书中,饱和溶解度为通过以下方法测定的值。即,将规定的甲醇或乙醇浓度(w/w)的溶剂100ml加入容器(容量100ml或200ml,优选200ml)中,预先以水浴使液温达到10℃后,以200rpm进行搅拌,并投入过剩量的对象物质(直至悬浊的量)。24小时后,用0.45μm膜过滤器获取滤液,用lcms测定滤液中所含的对象物质(reba或rebd)量。作为lcms,优选使用岛津公司制lcms8050。

[0112]

rebd的过饱和度(10℃)为10以上,优选为10~200、10~180、10~160、10~140、10~120、10~100、10~80、10~60、10~40、10~20、15~200、35~200、55~200、75~200、95~200、115~200、135~200、155~200、175~200、15~180、15~160、15~140、15~120、15~100、15~80、15~60、15~40、15~20、20~180、20~160、20~140、20~120、20~100、20~80、20~60、20~40、80~180、80~160、80~140、80~120、80~100、100~180、100~160、100~140、100~120的任一种。

[0113]

在其他优选方式中,rebd的过饱和度(10℃)为10~350、20~350、50~350、10~300、20~300、50~300、10~205或20~205。

[0114]

reba的过饱和度(10℃)为18以下,还包含0以下。在本发明的一种方式中,reba的过饱和度(10℃)大于0且为18以下。更优选为3~18、3~13、3~8、5~18、7~18、9~18、11~18、13~18、15~18、17~18、5~13、7~11、5~15、7~15、9~15、11~15、13~15的任一种。

[0115]

在其他优选方式中,reba的过饱和度(10℃)为16以下、-1~16、0~16的任一种。

[0116]

在reba的过饱和度小且rebd的过饱和度大的条件下,reba不易析出而rebd容易析出。reba和rebd的过饱和度(10℃)均在上述范围内,且reba的过饱和度大于0时,rebd的过饱和度σd相对于reba的过饱和度σa的比例,σd/σa优选为4以上、5以上、4~40、5~40、7~40、12~40、17~40、22~40、27~40、32~40、37~40、4~30、5~30、7~30、12~30、17~30、22~30、27~30、4~35、5~35、8~35、13~35、18~35、23~35、28~35、33~35、8~25、13~25、18~25、23~25、10~40、15~40、20~40、25~40、30~40、35~40、10~30、15~30、20~30、25~30的任一种。

[0117]

在其他优选方式中,σd/σa为4~100万、5~100万、4~75万、5~75万的任一种。

[0118]

晶析用溶液的制备所用的溶剂为甲醇或乙醇的溶剂。优选为甲醇水溶液或乙醇水溶液。更优选为乙醇的水溶液。特别优选不使用甲醇溶剂而使用乙醇溶剂。“不使用甲醇溶剂而使用乙醇溶剂”是指,溶剂中的甲醇浓度优选为1mg/l以下,更优选为0.5mg/l以下,特别优选为0.1mg/l以下。另外,甲醇浓度的下限为0mg/l。乙醇与甲醇相比环境负荷低,此外对人体的影响也低。使用甲醇时,在制造现场,有基于法令的换气设备及换气能力或实施职工的特殊健康诊断的义务,但对于乙醇而言并无这样的义务,因此出于该方面在工业利用上有大优点。

[0119]

粗提纯物的添加量以过饱和度达到上述范围的方式适当设定,以单位溶剂达到优选为1~30质量%,更优选为1~25、1~20、1~15、1~10、5~30、5~25、5~20、5~15、5~10、10~30、15~30、20~30、25~29、10~25、15~20的任一种的量(质量%)的量来进行混合。

[0120]

在其他优选方式中,就粗提纯物的添加量而言,为单位溶剂1~28质量%、1~6质量%、6~25质量%或6~28质量%。

[0121]

粗提纯物的添加量,以过饱和度达到上述范围的方式适当设定,优选以单位溶剂的rebd达到0.15~3.50、0.30~3.50、0.45~3.50、0.60~3.50、0.75~3.50、0.90~3.50、1.05~3.50、1.20~3.50、1.50~3.50、1.80~3.50、2.10~3.50、2.40~3.50、2.70~3.50、3.00~3.50、0.15~3.00、0.30~3.00、0.45~3.00、0.60~3.00、0.75~3.00、0.90~3.00、1.05~3.00、1.20~3.00、1.50~3.00、1.80~3.00、2.10~3.00、2.40~3.00、2.70~3.00、0.15~2.50、0.15~2.00、0.15~1.50、0.15~1.00、0.15~0.70、0.15~0.40、0.30~2.50、0.45~2.00、0.60~1.50、0.75~1.00的任一种的量(质量%)的量添加粗提纯物。

[0122]

在其他优选方式中,以单位溶剂的rebd达到0.20~3.50、0.25~3.50的任一种的量(质量%)的量添加粗提纯物。

[0123]

含有甲醇或乙醇的溶剂的浓度(质量%)优选为99.9质量%以下,更优选为92质量%以下。在本发明的一种方式中,为50~99、60~99、70~99、80~99、90~99、50~89、60~79、50~92、60~92、70~92、80~92、90~92、50~82、60~72、70~90、80~90、70~80质量%的任一种。

[0124]

在其他优选方式中,含有甲醇或乙醇的溶剂的浓度(质量%)为73质量%以上且低于95质量%、73~92质量%的任一种。

[0125]

优选将向溶剂中混合粗提纯物时的溶剂的液温(℃)维持在40~80、42~80、44~80、46~80、48~80、50~80、52~80、57~80、62~80、67~80、72~80、40~75、40~70、40~65、40~60、40~55、40~50、42~75、44~70、46~65、48~60、50~55的任一种。

[0126]

优选在向溶剂中混合粗提纯物的同时混合籽晶。作为籽晶,优选使用rebd。籽晶的粒径并无特别限制。

[0127]

添加籽晶时,从回避籽晶的溶解的观点出发,优选为达到过饱和的溶液温度。

[0128]

籽晶的添加量,根据其他条件等适当设定即可,但添加量多时有提高收率的倾向。由下述式所表示的籽晶添加率cs优选为0.050~10.000、0.075~10.000、0.100~10.000、0.200~10.000、0.300~10.000、0.400~10.000、0.500~10.000、0.600~10.000、0.700~10.000、0.800~10.000、0.900~10.000、1.000~10.000、2.000~10.000、3.000~10.000、4.000~10.000、5.000~10.000、6.000~10.000、7.000~10.000、8.000~10.000、0.050~

9.000、0.050~8.000、0.050~7.000、0.050~6.000、0.050~5.000、0.050~4.000、0.050~3.000、0.050~2.000、0.050~1.000、0.050~0.700、0.050~0.400、0.050~0.100、0.075~9.000、0.100~8.000、0.200~7.000、0.300~6.000、0.400~5.000、0.500~4.000、0.600~3.000、0.700~2.000、0.800~1.000、5.500~9.500、6.500~9.500、7.500~9.500、8.500~9.500、5.500~8.500、6.500~7.500的任一值。

[0129]cs

=ws/w

th

[0130]

式中,ws表示籽晶量(单位:g),w

th

表示假设收量(单位:g)。

[0131]wth

=(c-c

*

)/1,000,000

×

溶剂量

[0132]

式中,c表示rebd的添加量相对于溶剂所占比例(ppm),

[0133]c*

表示饱和溶解度(单位:ppm)。

[0134]

溶剂量的单位为ml。

[0135]

c不包含籽晶的量。

[0136]

<析出>

[0137]

用任意的晶体装置,例如圆筒旋转式结晶器等结晶器,一边搅拌晶析用溶液一边冷却,使rebd析出。

[0138]

若实施急速冷却则有获得rebd纯度低的晶析物的可能性,或无法提高收率之虞,因此优选逐步实施冷却。优选的冷却速度(℃/分)为0.002℃/分以上,更优选为0.002~1.37℃/分,特别为0.002~1.37、0.002~0.87、0.002~0.37、0.002~0.27、0.002~0.17、0.002~0.07、0.002~0.04、0.002~0.01、0.002~0.007、0.007~1.37、0.017~1.37、0.027~1.37、0.057~1.37、0.087~1.37、0.387~1.37、0.687~1.37、0.987~1.37、0.007~0.87、0.017~0.37、0.027~0.27、0.057~0.17的任一种。

[0139]

在其他优选方式中,冷却速度(℃/分)为0.02~0.2。

[0140]

搅拌冷却时间(单位:小时)根据是否使用籽晶等其他条件来适当设定即可,从提高收率的观点出发,优选1~48、6~48、11~48、16~48、21~48、26~48、31~48、36~48、41~48、46~48、1~43、1~38、1~33、1~28、1~23、1~18、1~13、1~8、1~3、6~43、11~38、16~33、21~28的任一种。

[0141]

在其他优选方式中,搅拌冷却时间(单位:小时)为6~24小时、12小时以上或12~24小时。

[0142]

析出工序中的冷却温度(℃)可根据是否使用籽晶等其他条件来适当决定,优选冷却至3~40、6~40、9~40、12~40、15~40、18~40、21~40、24~40、27~40、30~40、33~40、20~40、35℃以下、3~35、6~35、9~35、12~35、15~35、18~35、21~35、24~35、27~35、30~35、25~35的任一种。

[0143]

在其他优选方式中,冷却温度(℃)冷却至9~20℃、9~17℃、4~20℃或4~17℃。

[0144]

进一步,冷却开始时的温度(℃)优选30~85,40~85,50~85,60~85,70~85,30~80,30~70,30~60,30~50,30~40,40~80,40~70,40~60的任一种。

[0145]

搅拌速度(rpm)优选5~600,5~500,5~400,5~300,5~200,5~100,5~50,5~20,55~600,105~600,155~600,205~600,255~600,305~600,355~600,405~600,455~600,505~600,555~600,50~600,200~600,350~600,500~600,100~450,100~300,100~150,200~500,300~400的任一种。

[0146]

<后工序>

[0147]

通过离心分离或过滤对含有析出的rebd的固体组合物和液相进行分离,对分离后的rebd进行干燥。分离方法只要可充分分离固体和液体即可,并无特别限定,例如可列举基于离心分离器的处理、基于膜过滤器的处理、基于筛网的处理。分离后干燥前,根据需要,也可以与晶析中使用的相同溶剂等向rebd晶体进行少量喷雾来清洗表面。

[0148]

<其他>

[0149]

固液分离处理后的母液也可用于reba、rebm等其他成分的晶析。

[0150]

在本发明的制造方法的一种方式中,从相比纯度,更重视收率的观点出发,可分别实施一次上述的粗提纯工序、晶析用溶液制备工序、析出工序及后工序,完成制造(一次晶析)。此外,在其他方式中,为了更加提高含有rebd的晶析物的纯度,也可重复多次从晶析用溶液制备工序至后工序为止的工序(多次晶析)。从平衡收率和纯度的观点出发,优选二次晶析。

[0151]

<二次晶析>

[0152]

实施二次晶析时,实施自上述的粗提纯工序至析出工序为止的工序,分离析出的瑞鲍迪苷d,干燥获得一次晶析物后,代替上述粗提纯物将一次晶析物以瑞鲍迪苷d的10℃下的过饱和度达到10以上且瑞鲍迪苷a的10℃下的过饱和度达到18以下的方式,混合至含有甲醇或乙醇的溶剂中,制备一次晶析物溶解液,代替上述晶析用溶液一边搅拌一次晶析物溶解液,一边冷却,使rebd析出,分离析出的rebd并干燥,由此可获得含有rebd的晶析物。二次晶析中的步骤或条件,与前述晶析步骤或晶析条件相同。此时,将上述说明中的“粗提纯物”替换为“一次晶析物”。

[0153]

二次晶析中,通过使晶析用溶液的制备中使用的含有甲醇或乙醇的溶剂的浓度与一次晶析时相比低,可更加提高纯度。此外,在第二次晶析中,也可将reba的过饱和度设定为比第一次低。

[0154]

在本发明中,虽可进行多次晶析,但通过2次以下的较少晶析次数也可充分进行高纯度的提纯。因此,有减少损耗、缩短循环时间、省能量等各种优点。

[0155]

<含有rebd的晶析物>

[0156]

由本发明的方法而得的含有rebd的晶析物(以下,有时称作本发明的含有rebd的晶析物。)含有大量rebd。rebd相对于本发明的含有rebd的晶析物中的tsg的比例(质量%)优选为35~99、45~99、55~99、65~99、75~99、85~99、35~89、35~79、35~69、35~59、35~95、45~95、55~95、65~95、75~95、85~95、40~99、50~99、60~99、70~99、80~99、90~99、40~99、40~89、40~79、40~69、40~59、50~89、60~79、40~95、50~95、60~95、70~95、80~95、90~95、40~85、40~75、40~65、40~55、50~85、60~75的任一种。

[0157]

本发明的含有rebd的晶析物中,reba的含量少。在rebd的比例为上述的任一种的数值范围的条件下,reba相对于tsg的比例(质量%)优选为5~80、5~50、10~50、20~50、30~50、40~50、10~40、20~40、20~30、30~40、10~30、10~20、12~18、5~30、5~20、5~10的任一种。

[0158]

在其他优选方式中,reba相对于tsg的比例(质量%)为3.5~80、3.5~35、3.5~30或3.5~12。

[0159]

在本发明的方法中,可以高收率对rebd进行晶析。将晶析次数设为一次时,晶析的

rebd相对于粗提纯物中所含的rebd的比例(质量%)优选为70~99、75~99、80~99、85~99、90~99、70~94、70~89、70~84、70~79、70~74、75~94、80~89、50~99、55~99、60~99、65~99、50~94、50~89、50~84、50~79、50~74、50~69、55~94、60~89、65~84的任一种。

[0160]

在其他优选方式中,将晶析次数设为一次时,晶析的rebd相对于粗提纯物中所含的rebd的比例(质量%)为39~85,更优选为39~82。

[0161]

此外,从叶的萃取至晶析后为止的rebd的回收率(有时称作总收率。)也高,优选为35~90、45~90、55~90、65~90或75~90质量%。

[0162]

本发明的含有rebd的晶析物中的tsg的比例(质量%)优选为50~99、60~99、70~99、80~99、90~99、50~90、50~70、50~60、60~80、60~90、60~70或70~80。

[0163]

在其他方式中,本发明的含有rebd的晶析物中的tsg的比例(质量%)优选为50以上、60以上、70以上或75以上。

[0164]

在本发明的一种方式中,制造时使用乙醇溶剂,未使用甲醇溶剂时,含有rebd的晶析物中所含的甲醇量少,优选低于10ppm,特别优选低于5ppm,最优选为2ppm以下。甲醇含量可通过顶空gcms进行测定。其下限值优选为1ppm。

[0165]

在其他优选方式中,制造时使用乙醇溶剂,未使用甲醇溶剂时,含有rebd的晶析物中所含的甲醇量的下限值为0ppm。

[0166]

在本发明的一种方式中,制造时使用乙醇溶剂,未使用甲醇溶剂时,进一步,含有rebd的晶析物中,甲醇相对于乙醇的含有比例meoh/etoh也为较小的值。优选为0.00010~0.00080,更优选为0.00010~0.00070,特别优选为0.00010~0.00050,最优选为0.00010~0.00030。

[0167]

根据本发明的一种方式,也可将本发明的含有rebd的晶析物作为甜味剂组合物。这样的甜味剂组合物,除本发明的含有rebd的晶析物外,也可含有甜菊醇糖苷以外的其他甜味剂。作为其他甜味剂,可列举果糖、砂糖、果葡糖浆(glucose-fructose syrup)、葡萄糖、麦芽糖、高果糖浆(high fructose syrup)、糖醇、低聚糖、蜂蜜、甘蔗榨汁液(黑糖蜜)、饴糖、罗汉果末、罗汉果萃取物、甘草末、甘草萃取物、翅果竹芋种子末、翅果竹芋种子萃取物、蔗糖等天然甜味剂,或乙酰氨基磺酸钾、三氯蔗糖、纽甜、阿斯巴甜、糖精等人工甜味剂等。其中,从清爽度、饮用容易度、自然的味道、赋予适度的浓郁味道的观点出发,优选使用天然甜味剂,特别适合使用果糖、葡萄糖、麦芽糖、蔗糖、砂糖。这些甜味成分可仅使用一种,此外也可使用多种。

[0168]

此外,根据本发明的一种方式,提供一种含有本发明的含有rebd的晶析物的饮食品、香料及医药品(本说明书中也可分别称作“本发明的饮食品”、“本发明的香料”及“本发明的医药品”)。本发明的饮食品、香料及医药品只要含有本发明的含有rebd的晶析物即可,并无特别限定。此处,饮食品是指饮料及食品,在优选方式中饮食品为饮料。从而,在某种实施方式中,本发明提供新型饮料或食品。

[0169]

本发明的饮食品、香料及医药品中所含的总甜菊醇糖苷的量(质量ppm)因具体的饮食品而不同,为饮料的情况下,优选为约1~800质量ppm,例如也可为20~750、20~700、20~650、20~600、20~550、25~550、30~550、35~550、40~550、45~550、50~550、55~550、20~540、25~540、30~540、35~540、40~540、45~540、50~540、55~540、20~530、

25~530、30~530、35~530、40~530、45~530、50~530、55~530、20~520、25~520、30~520、35~520、40~520、45~520、50~520、55~520、20~510、25~510、30~510、35~510、40~510、45~510、50~510、55~510、20~505、25~505、30~505、35~505、40~505、45~505、50~505、55~505、20~500、25~500、30~500、35~500、40~500、45~500、50~500、55~500、20~495、25~495、30~495、35~495、40~495、45~495、50~495、55~495、20~490、25~490、30~490、35~490、40~490、45~490、50~490、55~490、100~400、150~400、200~400、250~400、300~400、100~150、100~200、100~250或100~300。通过使含量在该范围内,具有可赋予适度的甜味的优点。在本说明书中,只要没有特别说明,“ppm”是指“质量ppm”。

[0170]

本发明的饮食品、香料及医药品,也可含有甜菊醇糖苷以外的甜味剂。作为这样的甜味剂可列举果糖、砂糖、果葡糖浆(glucose-fructose syrup)、葡萄糖、麦芽糖、蔗糖、高果糖浆(high fructose syrup)、糖醇、低聚糖、蜂蜜、甘蔗榨汁液(黑糖蜜)、饴糖、罗汉果末、罗汉果萃取物、甘草末、甘草萃取物、翅果竹芋种子末、翅果竹芋种子萃取物等天然甜味剂,或乙酰氨基磺酸钾、三氯蔗糖、纽甜、阿斯巴甜、糖精等人工甜味剂等。其中,从清爽度、饮用容易度、自然的味道、赋予适度的浓郁味道的观点出发,优选使用天然甜味剂,特别适合使用果糖、葡萄糖、麦芽糖、蔗糖、砂糖。这些甜味成分可仅使用一种,此外也可使用多种。

[0171]

作为本发明的食品的例子,并无特别限定,可列举点心、面包类、谷粉、面类、米饭类、农业或林业加工食品、畜牧业加工品、水产加工品、奶或乳制品、油脂或油脂加工品、调料或其他食品原材料等。

[0172]

作为本发明的饮料的例子,并无特别限定,例如可列举碳酸饮料、非碳酸饮料、酒精饮料、非酒精饮料、啤酒或无酒精啤酒等啤酒风味饮料、咖啡饮料、茶饮料、可可饮料、营养饮料、功能性饮料等。

[0173]

实施例

[0174]

以下通过实验例来更具体地说明本发明。

[0175]

在以下实验例中,只要无特别记载,tsg指reba,rebb,rebc,rebd,甜菊苷,rebf,rebm这7种。

[0176]

为了探索最优的rebd晶析条件,首先在研究室中实施小规模的实验,研究各种实验条件与结果的关系。小规模的实验用于了解条件与结果的大致关系。

[0177]

<实验例1>

[0178]

在核产生及晶体生长的现象中,过饱和度有非常大的影响。从而,测定作为甜菊叶的主成分的reba及作为目标成分的rebd的各溶剂中的溶解度。

[0179]

具体而言,将规定的乙醇浓度(w/w)的溶剂100ml加入50ml或100ml玻璃容器(圆底分液瓶,东京理化器械株式会社)中,在水浴(pcc-7000,东京理化器械株式会社)中预先形成规定的温度后,以200rpm进行搅拌(spz-100,东京理化器械株式会社),并投入过剩量的reba(j-100,守田化学株式会社)或rebd(济宁瑞捷生物科技有限公司,中国)(至悬浊为止的量)。24小时后,用0.45μm膜过滤器获得滤液,通过lcms(岛津公司制,lcms8050)测定滤液中所含的reba或rebd量,制成溶解度曲线。结果示于图1。根据图1,10℃下,90%乙醇溶剂中的reba及rebd的饱和溶解浓度分别为8,250ppm和99.3ppm。

[0180]

<实验例2>

[0181]

本实验中,确认rebd相对于溶剂的比例对rebd的回收率的影响。

[0182]

实施rebd一元系的实验。具体而言,使用未改性酒精99.9质量%等级,向其中适当添加水调整乙醇浓度,制备50质量%乙醇溶剂。使用圆底分液瓶(东京理化器械株式会社制),在下表的条件下,将rebd溶解至50质量%乙醇溶剂中。此时,添加相对于假设收量的籽晶添加率达到0.05的量的rebd作为籽晶。接着,以下述条件进行冷却。

[0183]

(晶析条件)

[0184][0185]

[表1]

[0186][0187]

籽晶添加率通过下述式来计算。

[0188]cs

=ws/w

th

[0189]

式中,ws表示籽晶量(g),w

th

表示假设收量(g),cs表示籽晶添加率(无单位)。

[0190]wth

=(c-c

*

)/1,000,000

×

溶剂量

[0191]

式中,c表示rebd的添加量(除去籽晶的量)相对于溶剂所占的比例(ppm),c

*

表示饱和溶解度(ppm)。溶剂量的单位为ml。

[0192]

接着,实施固液分离获得晶体。固液分离中使用的过滤器为advantech制0.45μm膜过滤器。

[0193]

然后,用99质量%乙醇对rebd晶体进行清洗。于50℃下对清洗后的晶体进行干燥。

[0194]

结果示于图2。明确了在任意比例下均表现75%左右的回收率(相对于使用的rebd量(包括籽晶)的回收的rebd量)。

[0195]

《实验例3》

[0196]

在本实验中,研究作为溶剂而使用的乙醇的浓度对rebd晶析物的tsg(总甜菊醇糖苷)组成及收量的影响。

[0197]

准备下述组成(单位:质量%)的粗提纯物。该粗提纯物中的单位tsg中的rebd纯度为1.8质量%。粗提纯物中的tsg含量为59.7质量%。

[0198]

[表2]

[0199]

rebarebbrebcrebd甜菊苷rebfrebm其他22.21.97.21.125.21.50.740.3

[0200]

将下述量的粗提纯物溶解于下述浓度及量的乙醇溶剂(78℃)。

[0201]

接着,以下述温度曲线及搅拌条件进行冷却,使rebd晶体晶析。晶析使用圆底分液

瓶(东京理化器械株式会社制)。此外,作为乙醇,使用未改性酒精99.9质量%等级,向其中适当添加水调整乙醇浓度。另外,rebd相对于溶剂的比率为0.25质量%,tsg相对于溶剂的比率为13.8质量%,reba的过饱和度(10℃)σa为5.10(使用90.50质量%乙醇溶剂时),rebd的过饱和度(10℃)σd为24.37(使用90.50质量%乙醇溶剂时),σd/σa为4.78(使用90.50质量%乙醇溶剂时)。

[0202]

另外,过饱和度的计算式如下所示。初期浓度(物质的添加量相对于溶剂所占的比例)中不包含籽晶量。

[0203]

σ=(初期浓度-10℃下的饱和溶解度)/(10℃下的饱和溶解度)

[0204]

[表3]

[0205][0206]

接着,实施固液分离获得rebd晶体。固液分离中使用的过滤器为advantech制0.45μm膜过滤器。

[0207]

然后,用99质量%乙醇清洗rebd晶体。于50℃下对清洗后的rebd晶体进行干燥,获得rebd晶析物。

[0208]

用lcms(岛津公司制,lcms8050)分析所得的rebd晶析物和滤液的糖苷比率。结果示于图3及图4。

[0209]

在本实验的条件下,使用浓度95质量%的乙醇时,浆液的粘度升高,而无法固液分离。另一方面,乙醇浓度为70质量%左右时,晶体未析出。

[0210]

通过图4,可知乙醇浓度低时,晶体的析出有差的倾向,图3暗示rebd纯度基本不受乙醇浓度影响。在tsg相对于本实验中采用的溶剂的比率(13.8%)中,明确存在最优的乙醇溶剂浓度。

[0211]

<实验例4>

[0212]

冷却速度对晶体核的出现及晶体生长有很大影响。例如,冷却速度快时,由初期核少的状态开始生长晶体时,过饱和无法充分消耗,核产生占上风的情况居多。另一方面,温度下降慢时,晶体生长占上风。然而,此时,虽然也基于过饱和的消耗速度,但晶析时间有变长的倾向。

[0213]

本实验中研究冷却速度对tsg组成及收量的影响。

[0214]

具体而言,除代替表3的条件采用下表的条件以外,与实验例3同样实施一次晶析,获得rebd晶析物。

[0215]

[表4]

[0216][0217]

结果示于图6及图7。由图6及图7,温度下降速度快的一方得到相对于tsg的rebd纯度低的沉淀物。此外,收量也低。关于沉淀物的性状,温度下降快的一方,获得有粘性的沉淀物。另一方面,慢的一方未确认粘性。

[0218]

<实验例5>

[0219]

晶析时间对晶体生长有很大影响,且同时影响提纯工序整体的时间循环。作为结果,晶析时间也影响成本或制品特性(收量、纯度等)。因此,本实验中研究晶析时间对tsg组成及收量的影响。

[0220]

具体而言,除代替表3的条件采用下表的条件以外,与实验例3同样实施一次晶析,获得rebd晶析物。

[0221]

[表5]

[0222][0223]

结果示于图9及图10。明确了晶析时间对糖苷组成无影响,另一方面,会对收量造成影响。在6h晶析中,晶析后的滤液中进一步有晶体析出。由此认为至少需要12h以上的晶析时间。但是,认为是否使用籽晶有进一步缩短时间的可能性。

[0224]

<实验例6>

[0225]

本实验中,为了rebd的进一步高纯度化,研究是否使用一次晶析物实施二次晶析。具体而言,参考实验例2~5的结果,如下表所示,决定一次晶析条件。且,除代替表3的条件采用下表的条件以外,与实验例3同样实施一次晶析,获得rebd一次晶析物。

[0226]

[表6]

[0227][0228]

然后,除代替表3的条件采用下表的条件以外,与实验例3同样实施二次晶析,获得rebd二次晶析物。另外,rebd相对于溶剂的比率为0.56质量%。reba的过饱和度(10℃)为-0.66,rebd的过饱和度(10℃)为53.6。

[0229]

[表7]

[0230][0231]

结果示于图11及图12。在实验例3中,与研究一次晶析的溶剂时相同,二次晶析时,明确乙醇浓度减低时收量减少。

[0232]

作为本实验例中的最终的晶体组成及收率信息,在达成约90%的纯度的条件下(即,二次晶析时的乙醇浓度为70质量%),实施至二次晶析时的收率为约43质量%。

[0233]

《实验例7》

[0234]

本实验例中针对在一次晶析中并非使rebd而是使reba晶析的情况进行研究。

[0235]

使用甜菊植物的干燥叶实施萃取操作,并将所得的萃取物提供给固液分离操作。干燥叶中的各甜菊醇糖苷的含有率如下所述(单位:质量%)。就本实验例中使用的干燥叶中的tsg的含量而言,每100g为16.6g。

[0236]

[表8]

[0237]

reb areb breb creb d甜菊苷reb freb m其他11.70.11.00.62.60.30.383.4

[0238]

将固液分离后的澄清液提供给凝聚、树脂提纯、蒸发浓缩工序。结果获得具有下表所示的组成(单位:质量%)的粗提纯物。粗提纯物中单位tsg中的rebd比例为3.8质量%。

[0239]

[表9]

[0240]

rebarebbrebcrebd甜菊苷rebfrebm69.50.45.33.818.31.81.5

[0241]

使下述量的粗提纯物溶解于下述浓度及量的乙醇溶剂(40℃)。另外,rebd相对于溶剂的添加率为0.22质量%。

[0242]

接着,以下述温度曲线及搅拌条件进行冷却,使reba晶体晶析。晶析使用圆底分液瓶(东京理化器械株式会社制)。此外,作为乙醇,使用未改性酒精99.9质量%等级。

[0243]

接着,实施固液分离获得reba晶体。固液分离中使用的过滤器为advantech制0.45μm膜过滤器。

[0244]

然后,用99质量%乙醇对reba晶体进行清洗。于50℃下对清洗后的reba晶体进行干燥。

[0245]

[表10]

[0246][0247]

关于一次晶析物,用岛津制lcms8050实施分析。下表11中示出各甜菊醇糖苷相对于一次晶析物的tsg的比率(单位:质量%)。此外,表12中记载收率信息(单位:质量%)。reba相对于tsg的纯度为98.6%,reba收率为41.8%。结果rebd收量的11.5质量%左右混入reba晶体中。

[0248]

[表11]

[0249]

rebarebbrebcrebd甜菊苷rebfrebm98.6001.4000

[0250]

[表12]

[0251] rebarebd一次晶析物(reba晶析)41.8011.51

[0252]

接着,由一次晶析的母液,使用rebd籽晶尝试rebd晶析。如下表所示,rebd相对于tsg的纯度为94质量%以上。

[0253]

[表13]

[0254]

rebarebbrebcrebd甜菊苷rebfrebm4.10.20.394.11.40.00.0

[0255]

《实验例8》

[0256]

本实验中,采用研究室中实施的小规模实验的结果所得的最优条件实施rebd晶析。

[0257]

使用甜菊植物的干燥叶实施萃取操作,并将所得的萃取物提供给固液分离操作。干燥叶中的各甜菊醇糖苷的含有率如下所述。就本实验例中使用的干燥叶中的tsg的含量

而言,每100g为8.7g。

[0258]

[表14]

[0259]

reb areb breb creb d甜菊苷reb freb m其他6.20.10.40.70.60.20.591.3

[0260]

将固液分离后的澄清液提供给凝聚、树脂提纯、蒸发浓缩工序。结果获得具有下表所示的组成(单位:质量%)的粗提纯物。粗提纯物中单位tsg中的rebd比例为4.6质量%。粗提纯物中的tsg的比例为54.0质量%。

[0261]

[表15]

[0262]

reb areb breb creb d甜菊苷reb freb m其他39.002.32.58.21.20.7846.0

[0263]

使下述量的粗提纯物(表中以样本来表示)溶解于下述浓度及量的乙醇溶剂(40℃)。另外,tsg相对于溶剂的比率为12.5质量%,rebd相对于溶剂的比率为0.58质量%,reba的过饱和度(10℃)为9.98,rebd的过饱和度(10℃)为57.64。

[0264]

接着,以下述温度曲线及搅拌条件进行冷却,进行晶析。晶析使用圆底分液瓶(东京理化器械株式会社制)。此外,作为乙醇,使用未改性酒精99.9质量%等级,向其中适当添加水调整乙醇浓度。

[0265]

接着,实施固液分离获得晶体。固液分离中使用的过滤器为advantech制0.45μm膜过滤器。

[0266]

然后,用99质量%乙醇对晶体进行清洗。于50℃下对清洗后的晶体进行干燥。

[0267]

[表16]

[0268][0269]

作为一次晶析的结果,可获得tsg纯度(单位晶析物的tsg的比例)76.2%、rebd纯度(单位tsg中的rebd的比例)70.5%的晶体343mg。收率(单位工序收率)为39.5%。

[0270]

《实验例9》

[0271]

使用甜菊植物的干燥叶实施萃取操作,并将所得的萃取物提供给固液分离操作。在干燥叶中,单位tsg中的各甜菊醇糖苷的比例(质量%)如下所示。就本实验例中使用的干燥叶中的tsg的含量而言,每100g为11.8g。

[0272]

[表17]

[0273]

reb areb breb creb d甜菊苷reb freb m76.10.94.46.93.62.45.8

[0274]

将固液分离后的澄清液提供给凝聚、树脂提纯、蒸发浓缩工序。对所得的甜菊醇糖苷组合物进行喷雾干燥,获得粗提纯物。喷雾干燥后的粗提纯物的组成如下所示。

[0275]

[表18]

[0276]

rebarebbrebcrebd甜菊苷rebfrebm其他41.00.32.93.73.71.42.944.0

[0277]

使用未改性酒精99.9质量%等级,向其中适当添加水调整至下述浓度及量的乙醇。

[0278]

向附带搅拌机的晶析用容器(容量1升)中投入乙醇溶剂并加热。

[0279]

当乙醇溶剂的温度达到约55℃时,向容器中投入粗提纯物。

[0280]

以约350rpm一边搅拌一边使温度下降。此时,用冷却时间(即11小时)-1小时(即,10小时)冷却至均等。

[0281]

晶析结束后,实施固液分离。固液分离使用的过滤器为advantech制0.45μm膜过滤器。

[0282]

在60-70℃下对所得晶体进行干燥。

[0283]

[表19]

[0284][0285]

单位工序收率(晶析的rebd相对于晶析前的粗提纯物中所含的rebd的比例)为80.0质量%。tsg纯度(tsg相对于晶析物的比例)为63.2质量%,rebd纯度(rebd相对于tsg的比例)为35.8质量%。

[0286]

《实验例10》

[0287]

本实验针对乙醇溶剂中存在大量reba时,即,将reba的过饱和度设定为较高时的rebd晶析进行研究。

[0288]

1.萃取及固液分离

[0289]

将甜菊干燥叶(含水率:3~4重量%)的15倍量(质量)的离子交换水加热至60℃

±

5℃,并将甜菊干燥叶浸入该水中。然后,用捏合萃取器(skn-r100,三友机器株式会社制)以8rpm的搅拌棒一边搅拌一边实施萃取60分钟。接着通过18筛目和140筛目的筛网进行过滤,使用冷水以热交换器进行冷却,以碟型离心分离机(9150rpm(11601g),24l/min)对滤液进行固液分离获得一次萃取液。期间,再次在相同条件下对过滤后的叶进行萃取,固液分离,获得透明的二次萃取液,加入至一次萃取液,获得澄清液。

[0290]

通过液相色谱质量分析法(lc/ms/ms)(岛津公司制,lcms8050)测定干燥叶中的单

位tsg中的各甜菊醇糖苷的比例。结果示于下表(单位:质量%)。

[0291]

[表20]

[0292]

reb areb breb creb d甜菊苷reb freb m68.30.64.210.210.21.84.8

[0293]

2.凝聚

[0294]

将相当于澄清液中的可溶性固体成分的16.16质量%的量的ca(oh)2(由brix(可溶性固体成分浓度)计算)添加至澄清液,搅拌所得的混合液15分钟。然后,添加相当于澄清液中的可溶性固体成分的28.28质量%的量的fecl3·

6h2o,搅拌混合液30分钟,用柠檬酸将ph调整至7后,添加相当于澄清液中的可溶性固体成分(g)的5.63倍的体积(ml)的0.5%(w/v)壳聚糖溶液。强烈搅拌该混合液3分钟,弱搅拌2分钟,并放置10分钟。然后,通过离心分离去除电中性的凝固沉淀物。结果获得澄清的处理液。

[0295]

3.树脂提纯

[0296]

作为树脂提纯,实施使用(i)阴离子交换树脂的提纯和使用(ii)疏水性多孔质树脂(未导入离子交换基的树脂)的提纯。

[0297]

(i)使用阴离子交换树脂的提纯

[0298]

向管柱中填充高多孔质的碱性阴离子交换树脂(三菱化学公司制),并向该管柱中投入凝聚分离后的处理液实施提纯。将凝聚分离后的处理液投入管柱后,接着用管柱容积的2倍量的离子交换水压出,回收经提纯的含有甜菊醇糖苷组合物的溶液。通过该提纯,可去除处理液中的黑色杂质和着色成分。

[0299]

(ii)使用疏水性多孔质树脂的提纯

[0300]

向管柱中填充疏水性多孔质树脂(三菱化学公司制),并向该管柱中投入(i)使用阴离子交换树脂的提纯后的样本实施提纯。作为疏水性多孔质树脂,使用为苯乙烯与二乙烯苯的共聚物,不具有离子交换基,众数细孔半径为的树脂。将上述(i)的提纯后的溶液投入管柱后,使用管柱容积的3倍量的0.01m柠檬酸水溶液、管柱容积的3倍量的0.01m氢氧化钠水溶液清洗管柱。然后,用管柱容积的4倍量的60%乙醇水溶液对甜菊醇糖苷组合物进行洗脱,并回收。

[0301]

4.蒸发浓缩

[0302]

使用离心式薄膜真空蒸发装置evapor(大川原制作所制),一边对溶液进行蒸发浓缩一边去除乙醇。蒸发浓缩处理后,水也会残留,组合物为液状。

[0303]

对所得的甜菊醇糖苷组合物进行喷雾干燥,获得粗提纯物。喷雾干燥后的粗提纯物的组成(单位:质量%)如下所示。

[0304]

[表21]

[0305]

reb areb breb creb d甜菊苷reb freb m其他67.00.04.17.511.51.63.35.1

[0306]

除采用下表的条件以外,与实验例9同样实施晶析。结果示于后述表31。

[0307]

[表22]

[0308][0309]

《实验例11》

[0310]

与实验例10同样实施萃取及固液分离。与实验例10同样测定干燥叶中的单位tsg中的各甜菊醇糖苷的比例(质量%),结果如下表所示。

[0311]

[表23]

[0312]

reb areb breb creb d甜菊苷reb freb m68.41.05.49.27.81.56.6

[0313]

与实验例10同样实施凝聚、树脂提纯、蒸发浓缩工序。对所得的甜菊醇糖苷组合物进行喷雾干燥,获得粗提纯物。喷雾干燥后的粗提纯物的组成(质量%)如下所示。

[0314]

[表24]

[0315]

reb areb breb creb d甜菊苷reb freb m具他64.80.65.58.19.11.34.76.0

[0316]

除采用下表的条件以外,与实验例9同样实施一次晶析。

[0317]

[表25]

[0318][0319]

除采用下表的条件以外,与一次晶析同样实施二次晶析。结果示于后述表31~33。

[0320]

[表26]

[0321][0322]

《实验例12》

[0323]

与实验例10同样实施萃取及固液分离。与实验例10同样测定干燥叶中的单位tsg中的各甜菊醇糖苷的比例(质量%),结果如下表所示。

[0324]

[表27]

[0325]

reb areb breb creb d甜菊苷reb freb m53.61.24.220.511.21.18.2

[0326]

与实验例10同样实施凝聚、树脂提纯、蒸发浓缩工序。对所得的甜菊醇糖苷组合物进行喷雾干燥,获得粗提纯物。喷雾干燥后的粗提纯物的组成(质量%)如下所示。

[0327]

[表28]

[0328]

reb areb breb creb d甜菊苷reb freb m其他50.80.44.715.313.81.15.98.1

[0329]

除采用下表的条件以外,与实验例9同样实施晶析。reba的过饱和度(10℃)为8.2,rebd的过饱和度(10℃)为160.1。

[0330]

[表29]

[0331][0332]

除采用下表的条件以外,与一次晶析同样实施二次晶析。结果示于表32和表33。

[0333]

[表30]

[0334][0335]

实验例10~12中使用的粗提纯物中的各种成分的纯度、过饱和度及reba单位工序收率及rebd单位工序收率示于下表。

[0336]

reba纯度、rebd纯度通过岛津公司制lcms8050来测定,以相对于tsg的比例(w/w)来表示。

[0337]

过饱和度的计算式如前所述。计算过饱和度时,reba和rebd的饱和溶解度(90质量%etoh,10℃)分别如下所示。

[0338]

reba=8270.5ppm

[0339]

rebd=99.33ppm

[0340]

reba单位工序收率表示晶析物中所含的reba量相对于晶析中使用的原料中的reba量的比例。rebd单位工序收率也同样。

[0341]

[表31]

[0342][0343]

[表32]

[0344][0345]

[表33]

[0346][0347]

虽然也基于rebd的过饱和度,但推测在reba过饱和度15~18的范围内,reba的析

出变强。另外,在上表中,一部分的纯度超过100%,认为其原因是因残留溶剂而导致的重量增加,或分析误差。

[0348]

《实验例13》

[0349]

本实验研究,作为晶析用溶剂使用乙醇溶剂时,与使用甲醇溶剂时相比,是否会引起rebd晶析物的组成变化。

[0350]

购入2种rebd晶析物。认为均为用甲醇溶剂进行晶析的物质。样本no.1为glg公司制rebd晶析物,样本no.2为jnrj制rebd晶析物。

[0351]

此外,将实验例11中所得的rebd二次晶析物作为样本no.3。

[0352]

与实验例10同样实施萃取及固液分离。与实验例10同样测定干燥叶中的单位tsg中的各甜菊醇糖苷的比例(质量%),结果如下表所示。

[0353]

[表34]

[0354]

reb areb breb creb d甜菊苷reb freb m66.91.15.19.612.51.33.4

[0355]

与实验例10同样实施凝聚、树脂提纯、蒸发浓缩工序。对所得的甜菊醇糖苷组合物进行喷雾干燥,获得粗提纯物。喷雾干燥后的粗提纯物的组成(质量%)如下所示。

[0356]

[表35]

[0357]

reb areb breb creb d甜菊苷reb freb m其他55.80.10.06.611.11.12.422.9

[0358]

除采用下表的条件以外,与实验例9同样实施一次晶析。reba的过饱和度(10℃)为16.1,rebd的过饱和度(10℃)为160.2。

[0359]

[表36]

[0360][0361]

除采用下表的条件以外,与一次晶析同样实施二次晶析。

[0362]

[表37]

[0363][0364]

将所得的rebd二次晶析物作为样本no.4。

[0365]

[表38]

[0366][0367]

将实验例12中所得的rebd二次晶析物作为样本no.5。

[0368]

将样本no.4进一步在60~70℃下干燥3天后的样本作为样本no.6。

[0369]

将样本no.5进一步在60~70℃下干燥3天后的样本作为样本no.7。

[0370]

将各样本的每1种逐次溶解于二甲基甲酰胺,用hs(顶空)-gc/ms测定甲醇含量和乙醇含量。结果示于下表。

[0371]

[表39]

[0372][0373]

※

考虑通常etoh的品质规格上限为5000ppm进行计算

[0374]

<实验例14>

[0375]

1.萃取及固液分离

[0376]

将甜菊干燥叶(含水率:9~11重量%)的15倍量(质量)的水加热至60~65℃,并将甜菊干燥叶浸入该水中。然后,在搅拌槽(容积:400l)中用搅拌浆(半径27cm

×

2片

×

2段)以75rpm一边搅拌一边实施萃取60分钟。接着,对甜菊干燥叶和水的混合物,通过装置有直径

95cm的布氏漏斗的100筛目的尼龙制筛网进行过滤,加入硅藻土(硅铈石503),用过滤器压榨进行过滤,用精密过滤膜(孔径:10μm)进行过滤,从而进行固液分离获得一次萃取液。期间,再次在相同条件下对过滤后的叶进行萃取,固液分离,获得透明的二次萃取液,加入至一次萃取液,获得澄清液。

[0377]

2.凝聚

[0378]

将相当于澄清液中的可溶性固体成分的16.16质量%的量的ca(oh)2(由brix(可溶性固体成分浓度)计算)添加至澄清液,搅拌所得的混合液15分钟。然后,添加相当于澄清液中的可溶性固体成分的28.28质量%的量的fecl3·

6h2o,搅拌混合液30分钟,用柠檬酸将ph调整至7后,添加相当于澄清液中的可溶性固体成分(g)的5.63倍的体积(ml)的0.5%(w/v)壳聚糖溶液。强烈搅拌该混合液3分钟,弱搅拌2分钟,并放置10分钟。然后,通过离心分离去除电中性的凝固沉淀物。结果获得澄清的处理液。

[0379]

3.树脂提纯

[0380]

作为树脂提纯,实施使用(i)阴离子交换树脂的提纯和使用(ii)疏水性多孔质树脂(未导入离子交换基的树脂)的提纯。

[0381]

(i)使用阴离子交换树脂的提纯

[0382]

向管柱中填充高多孔质的碱性阴离子交换树脂(三菱化学公司制),并向该管柱中投入凝聚分离后的处理液实施提纯。将凝聚分离后的处理液投入管柱后,接着用管柱容积的2倍量的离子交换水压出,回收经提纯的含有甜菊醇糖苷组合物的溶液。通过该提纯,可去除处理液中的黑色杂质和着色成分。

[0383]

(ii)使用疏水性多孔质树脂的提纯

[0384]

向管柱中填充疏水性多孔质树脂(三菱化学公司制),并向该管柱中投入(i)使用阴离子交换树脂的提纯后的样本实施提纯。作为疏水性多孔质树脂,使用为苯乙烯与二乙烯苯的共聚物,不具有离子交换基,众数细孔半径为的树脂。将上述(i)的提纯后的溶液投入管柱后,使用管柱容积的3倍量的0.01m柠檬酸水溶液、管柱容积的3倍量的0.01m氢氧化钠水溶液清洗管柱。然后,用管柱容积的6倍量的60%乙醇水溶液对甜菊醇糖苷组合物进行洗脱,并回收。

[0385]

4.蒸发浓缩

[0386]

使用离心式薄膜真空蒸发装置evapor(大川原制作所制),一边对溶液进行蒸发浓缩一边去除乙醇。接着使用蒸发器,分2个阶段实施浓缩去除乙醇。蒸发浓缩处理后,水也会残留,组合物为液状。

[0387]

对所得的甜菊醇糖苷组合物进行喷雾干燥,获得粗提纯物。喷雾干燥后的粗提纯物的组成(单位:质量%)如下所示。

[0388]

[表40]

[0389][0390]

使用未改性酒精99.9质量%等级,向其中适当添加水调整至下述浓度及量的乙醇。

[0391]

向分液瓶中投入乙醇溶剂并加热。

[0392]

当乙醇溶剂的温度达到约71℃时,向容器投入粗提纯物和籽晶。另外,rebd的过饱和度(10℃)为162.854,reba的过饱和度(10℃)为0.793。

[0393]

一边搅拌一边使温度下降。

[0394]

晶析结束后,实施固液分离。固液分离使用的过滤器为advantech制0.45μm膜过滤器。

[0395]

在60-70℃下对所得晶体进行干燥。

[0396]

另外,籽晶添加率(cs)为0.08。

[0397]

[表41]

[0398][0399]

一次晶析物中的单位tsg(此处为reba、rebb、rebc、rebd、甜菊苷、rebf、rebm、rebn、杜克苷a、rebi、rebg、甜叶悬钩子苷、甜菊双糖苷、rebe)中的各甜菊醇糖苷的比例(质量%)如下表所示。此外,至一次晶析为止的rebd的单位工序收率为86.39质量%。一次晶析物中的tsg的比例为97.4质量%。

[0400]

[表42]

[0401][0402][0403]

除采用下表的条件以外,与一次晶析同样实施二次晶析。温度曲线的详细示于图13。另外,rebd的过饱和度(10℃)为342.254,reba的过饱和度(10℃)为-0.47。

[0404]

[表43]

[0405]

[0406]

二次晶析物中的单位tsg中的各甜菊醇糖苷的比例如下表所示。此外,至二次晶析为止的rebd的单位工序收率为98.9质量%。二次晶析物中的tsg的比例为95.9质量%。

[0407]

[表44]

[0408][0409]

《实验例15》

[0410]

与实验例10同样实施萃取及固液分离。与实验例10同样测定干燥叶中的单位tsg中的各甜菊醇糖苷的比例(质量%),结果如下表所示。

[0411]

[表45]

[0412]

reb areb breb creb d甜菊苷reb freb m53.61.24.220.511.21.18.2

[0413]

与实验例10同样实施凝聚、树脂提纯、蒸发浓缩工序。对所得的甜菊醇糖苷组合物进行喷雾干燥,获得粗提纯物。喷雾干燥后的粗提纯物的单位tsg(此处为reba、rebb、rebc、rebd、甜菊苷、rebf、rebm、rebn的8种)中的各甜菊醇糖苷的比例(质量%)如下所示。单位粗提纯物中的tsg的比例为95.75%。

[0414]

[表46]

[0415]

rebarebbrebcrebd甜菊苷rebfrebmrebn49.40.44.614.813.41.15.73.4

[0416]

除采用下表的条件以外,与实验例9同样实施晶析。reba的过饱和度(10℃)为5.7,rebd的过饱和度(10℃)为160.1。

[0417]

[表47]

[0418][0419]

除采用下表的条件以外,与一次晶析同样实施二次晶析。

[0420]

[表48]

[0421][0422]

与实验例10~12同样计算各种成分的纯度、过饱和度及reba单位工序收率及rebd单位工序收率。结果示于下表。另外,在下表中,一部分的纯度超过100%,认为其原因是因残留溶剂而导致的重量增加,或分析误差。

[0423]

[表49]

[0424][0425]

[表50]

[0426][0427]

《实验例16》

[0428]

与实验例10同样实施萃取及固液分离。与实验例10同样测定干燥叶中的单位tsg中的各甜菊醇糖苷的比例(质量%),结果如下表所示。

[0429]

[表51]

[0430]

reb areb breb creb d甜菊苷reb freb m68.41.05.49.27.81.56.6

[0431]

与实验例10同样实施凝聚、树脂提纯、蒸发浓缩工序。对所得的甜菊醇糖苷组合物进行喷雾干燥,获得粗提纯物。喷雾干燥后的粗提纯物的组成(质量%)如下所示。

[0432]

[表52]

[0433]

reb areb breb creb d甜菊苷reb freb m其他64.80.65.58.19.11.34.76.0

[0434]

除采用下表的条件以外,与实验例9同样实施一次晶析。

[0435]

[表53]

[0436][0437]

除采用下表的条件以外,与一次晶析同样实施二次晶析。

[0438]

[表54]

[0439][0440]

与实验例10~12同样计算各种成分的纯度、过饱和度及reba单位工序收率及rebd单位工序收率。结果示于下表。另外,在下表中,一部分的纯度超过100%,认为其原因是因残留溶剂而导致的重量增加,或分析误差。

[0441]

[表55]

[0442][0443][0444]

[表56]

[0445]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。