1.本发明涉及一种用于制造剥离容器的制造方法和用于制造剥离容器的制造设备。本发明还涉及一种用于制造预制件的制造方法和剥离容器。

背景技术:

2.在相关技术中,存在一种具有双重结构的剥离容器,该双重结构包括内层和外层,其中,内层根据内容物的排出而与外层剥离。近年来,这样的剥离容器被称为剥离瓶或真空瓶,并且用作用于诸如酱油的液体调味料和化妆品的化妆水的容器。

3.目前,在这样的剥离容器的制造中,通常使用挤出吹制法,拉伸吹制法的使用较少(参见专利文献1)。例如,如果可以使用连续地执行注塑工序到吹塑工序的一阶段式(热型坯式)吹塑法来制造剥离容器,则可以预期剥离容器的外观的改进、尺寸准确度的改进以及物理特性强度的改进,并且另外,由于无用材料的量的减少,可以降低环境负荷。引用列表专利文献

4.专利文献1:日本专利号5267901

技术实现要素:

技术问题

5.然而,在剥离容器中,外层树脂材料的熔点通常设定为高于内层树脂材料的熔点。因此,在成型具有两层结构的预制件的注塑工序中,当在成型内层之后填充具有高温的外层树脂材料时,内层的与树脂材料接触的表面被熔化并热变形。因此,无法通过使用连续地执行注塑工序到吹塑工序的一阶段式(热型坯式)吹塑法来制造剥离容器。

6.因此,本发明的目的在于提供一种用于使用热型坯式吹塑法制造剥离容器的制造方法、用于制造预制件的制造方法、制造设备以及剥离容器。技术方案

7.为了实现上述目的,根据本发明的一个方面,提供了一种用于制造剥离容器的制造方法,该制造方法包括:注塑工序,注塑具有包括外层和内层的两层结构的预制件;以及吹塑工序,对预制件进行吹塑,以成型由树脂制成的剥离容器,其中,注塑工序包括:外层成型工序,通过用外层树脂材料填充第一注射模来成型外层并在外层的一部分上成型薄膜部;以及内层成型工序,朝向薄膜部注射内层树脂材料,以使薄膜部破裂,并且经由破裂的薄膜部用温度低于外层树脂材料的熔点的内层树脂材料填充第二注射模,以成型内层。

8.根据上述方法,在外层成型工序中形成具有薄膜部的外层之后,执行内层成型工序。在内层成型工序中,通过内层树脂材料的注射压力使薄膜部破裂,并且经由破裂的薄膜部用温度低于外层树脂材料的熔点的内层树脂材料填充第二注射模。此时,由于内层树脂材料在低于外层树脂材料的熔点的温度下填充,因此即使外层与熔融状态的高温内层树脂材料接触,外层也不太可能热变形。在这样成型具有两层结构的预制件之后,在吹塑工序中

对具有两层结构的预制件进行吹塑,使得成型由树脂制成的剥离容器。如上所述,根据上述方法,可以提供一种用于通过使用热型坯式吹塑法制造剥离容器的制造方法。

9.根据本发明的一个方面,提供了一种用于通过注塑制造具有包括外层和内层的两层结构的预制件的方法,该制造方法包括:外层成型工序,通过用外层树脂材料填充第一注射模来成型外层并在外层的一部分上成型薄膜部;以及内层成型工序,朝向薄膜部注射内层树脂材料,以使薄膜部破裂,并且经由破裂的薄膜部用温度低于外层树脂材料的熔点的内层树脂材料填充第二注射模,以成型内层。

10.根据上述方法,在外层成型工序中形成具有薄膜部的外层之后,执行内层成型工序。在内层成型工序中,通过内层树脂材料的注射压力使薄膜部破裂,并且经由破裂的薄膜部用温度低于外层树脂材料的熔点的内层树脂材料填充第二注射模。此时,由于内层树脂材料在低于外层树脂材料的熔点的温度下填充,因此即使外层与熔融状态的高温内层树脂材料接触,外层也不太可能热变形。这样,可以制造具有两层结构的预制件。

11.根据本发明的一个方面,提供了一种用于制造剥离容器的制造设备,该制造设备包括:注塑部,被构造为注塑具有包括外层和内层的两层结构的预制件;以及吹塑部,被构造为对预制件进行吹塑,以成型由树脂制成的剥离容器,其中,注塑部包括:第一注射模,被构造为将从热流道模具供应的外层树脂材料成型为外层,并且与热流道模具的阀销相结合地在外层的一部分上形成薄膜部;以及第二注射模,被构造为将通过使薄膜部破裂而填充的内层树脂材料成型为内层。

12.根据本发明的一个方面,提供了一种具有包括外层和内层的两层结构的剥离容器,其中,内层的一部分通过形成在外层中的填充口暴露到外层的外部。本发明的有益效果

13.根据本发明,可以提供一种用于使用热型坯式吹塑法制造剥离容器的制造方法、用于预制件的制造方法、制造设备以及剥离容器。

附图说明

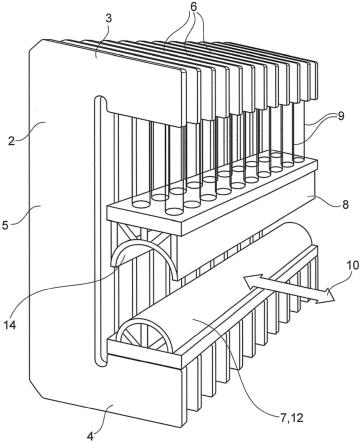

14.图1是示出了具有双重结构的预制件的示例的剖视图。图2是示出了根据本发明实施例的剥离容器的剖视图。图3是示出了根据本发明实施例的用于制造剥离容器的制造设备的示意图。图4的(a)是用于成型外层预制件的外层注射模的剖视图,并且图4的(b)是用于成型内层预制件的内层注射模的剖视图。图5是示出了用于制造剥离容器的制造方法的流程图。图6是根据第一方面的制造设备的俯视图。图7是根据第二方面的制造设备的俯视图。图8是根据第三方面的制造设备的俯视图。

图9是根据第三方面的制造设备的侧视图。图10是根据第三方面的修改例的制造设备的俯视图。图11是根据第三方面的修改例的制造设备的侧视图。

具体实施方式

15.下文中,将参照附图描述本发明的实施例。为了便于描述,附图所示的构件的尺寸可以不同于其实际尺寸。

16.首先,将参照图1描述根据实施例的用于成型剥离容器的预制件10。图1是预制件10的剖视图。预制件10包括开口部12、连接到开口部12的颈部14、连接到颈部14的主体部16和连接到主体部16的底部18。

17.预制件10是被构造为管状形状的树脂成型产品。预制件10是具有包括内层22和外层24的两层结构的树脂成型产品。主体部16中的外层24的厚度t2与内层22的厚度t1的比为1.5以上。该厚度比从待成型剥离容器的透明度的观点出发优选3.0以下。

18.内层22由具有能够稳定地储存被储存材料并防止劣化(氧化)的特性的合成树脂(水分阻隔性、气体阻隔性、耐热性、耐化学性等优异的合成树脂)制成,例如由聚丙烯(pp)制成。外层24由具有优异的可成型性和透明度的合成树脂(例如聚对苯二甲酸乙二醇酯(pet))制成。pp的熔点为约160至170℃。pet的熔点高于pp的熔点,并且为约245至260℃。

19.在预制件10中形成用于空气引入孔的凹部26a。在此,本说明书中描述的形成在预制件中的用于空气引入孔的凹部用作包括形成为穿透孔的模式和没有穿透地凹进的模式的术语。用于空气引入孔的凹部26a形成在底部18中。在此,形成用于空气引入孔的凹部26a的位置不限于底部18。用于空气引入孔的凹部26a是具有柱形或棱柱形的凹部或孔,并且至少两个凹部或孔沿着预制件10的圆周方向形成。用于空气引入孔的凹部26a可以形成为用作空气引入孔,用于引入空气,以便在随后的过程中的拉伸吹塑时通过使凹部26a的一部分(薄膜区等)破裂而使由预制件10成型的剥离容器的外层和内层剥离。在底部18的中央部形成有填充口(开口部)27,以便穿透外层24。填充口27在内层22的一部分28暴露于外层24的外部的状态下被填充,以便封闭填充口27。用于空气引入孔的凹部26a的位置形成在比填充口27的位置更远离底部18的中心的位置处。在此,在稍后将描述的注塑工序(外层成型工序)时,凹部26a可以形成为穿透孔形状。

20.接着,将参照图2描述根据实施例的剥离容器(两层容器)30。图2是剥离容器30的剖视图。剥离容器30是通过吹塑预制件10而获得的瓶状树脂容器。剥离容器30包括开口部12、连接到开口部12的颈部14、连接到颈部14的主体部36和连接到主体部36的底部38。预制件10的主体部16和底部18通过拉伸吹制膨胀,使得成型剥离容器30的主体部36和底部38。在拉伸吹制时,可以使预制件10的凹部26a的一部分(薄膜区等)破裂,并且可以在剥离容器30中形成空气引入孔26。在此,在稍后将描述的注塑工序(外层成型工序和内层成型工序)中,凹部26a可以形成为穿透孔形状,以形成空气引入孔26。

21.剥离容器30具有类似于预制件10的两层结构。剥离容器30是具有包括内层42和外层44的两层结构的树脂容器。主体部36中的外层44的厚度t12与内层42的厚度t11的比与预制件10的主体部16中的外层24的厚度t2与内层22的厚度t1的比相同。

22.如上所述,空气引入孔26形成在剥离容器30的底部38中。空气引入孔26形成为穿

透外层44。填充口(开口部)27以与预制件10相同的方式形成在底部38的中央部中。填充口27形成为穿透外层44。填充口27设置为内层42的一部分28被堵塞以便封闭填充口27的状态。内层42的部分28通过填充口27暴露于外层44的外部。内层42的一部分28的厚度大于外层44的厚度。由于内层42的一部分28设置为从外层44的填充口27暴露于外部,因此防止了内层相对于外层44的位置偏离。

23.接着,将参照图3和图4来描述根据实施例的用于制造剥离容器30的制造设备100。图3是示出了用于制造剥离容器30的制造设备100的示意图。图4的(a)示出了用于成型包括预制件10的外层24在内的外层预制件60的外层注射模50(第一注射模的示例)。图4的(b)示出了成型包括预制件10的内层22在内的内层预制件80的内层注射模70(第二注射模的示例)。

24.如图3所示,制造设备100包括用于注塑预制件10的注塑部102以及用于调节所成型预制件10的温度的温度调节部104。制造设备100包括通过吹制温度被调节的预制件10来制造剥离容器30的吹塑部106、以及用于取出所制造的剥离容器30的取出部108。注塑部102包括第一注塑部102a和第二注塑部102b。如上所述,制造设备100优选为五工作台型热型坯式吹塑设备(一阶段方式吹塑设备),其以一阶段方式包括至少五个成型部:第一注塑部102a、第二注塑部102b、温度调节部104、吹塑部106和取出部108。制造设备100可以是其中进一步添加成型部的六工作台型。添加的成型部的示例包括设置在第一注塑部102a与第二注塑部102b之间的第二温度调节部、设置在吹塑部160与取出部108之间的第二吹塑部、容器的后处理部(容器的翻转部)以及容器的检查部。

25.预制件10或剥离容器30通过制造设备100中的输送装置110按照第一注塑部102a、第二注塑部102b、温度调节部104、吹塑部106、以及取出部108的顺序输送。第一注塑部102a、第二注塑部102b、温度调节部104、吹塑部106和取出部108设置在围绕输送装置110旋转预定角度(例如,分别72度或60度)的位置处。输送装置110由转移板(例如旋转板)构成。根据作为输送装置110的转移板或旋转板的旋转,预制件10或剥离容器30被输送到各个部。如图4的(a)和(b)所示,在颈部14由附接到旋转板的颈部模具56支撑的状态下,预制件10或剥离容器30可以根据旋转板的旋转而被输送到各个部。制造设备100是用于制造热型坯式树脂容器的设备,并且连续地执行预制件10和剥离容器30的制造。

26.如图4的(a)和(b)所示,注塑部102包括:外层注射模50,布置在第一注塑部102a中并成型外层预制件60;和内层注射模70,布置在第二注塑部102b中并在外层预制件60内成型内层预制件80。

27.外层注射模50(第一注射模的示例)包括外层腔模具52(第一注射腔模具的示例)、外层芯模具54(第一注射芯模具的示例)和颈部模具56。外层注射模50被构造为通过将诸如pet的外层树脂材料浇注到通过将模具合模而形成的空腔中(填充(注射)熔融树脂)来形成外层预制件60。外层树脂材料从热流道模具59供应,并且通过外层浇口58浇注到空腔中。

28.外层腔模具52具有朝向外层芯模具54突出的孔形成突起53(第一突起的示例)。孔形成突起53是用于在外层预制件60中形成上述空气引入孔用凹部26a的柱形或棱柱形的突起。在外层腔模具52的底部的内表面上沿着圆周方向形成至少两个孔形成突起53。

29.热流道模具59具有阀销59a,其可在外层树脂材料流经的流路中朝向外层浇口58移动。阀销59a被构造为在向空腔填充外层树脂材料之后通过外层浇口58移动到靠近外层

芯模具54的位置。因此,在外层预制件60的底部的中央部中形成了其中外层的厚度比周边部分的厚度薄的薄膜部61。

30.内层注射模70(第二注射模的示例)包括内层腔模具72(第二注射腔模具的示例)、内层芯模具74(第二注射芯模具的示例)和颈部模具56。颈部模具56是共用颈部模具,其移动到内层注射模70的位置,同时保持通过外层注射模50成型的外层预制件60。内层芯模具74的芯直径比外层芯模具54的芯直径小内层预制件80的厚度。另外,内层腔模具72的俯视图中的凹部的尺寸(直径)和外层腔模具52的俯视图中的凹部的尺寸(直径)被形成为相同的直径。内层注射模70被构造为通过将诸如pp的内层树脂材料浇注到通过将模具合模而形成的空腔(填充熔融树脂)中而在由外层注射模50成型的外层预制件60内形成内层预制件80。

31.内层树脂材料从热流道模具79供应,并且经由内层浇口78浇注到空腔中。当形成在外层预制件60中的薄膜部61由于内层树脂材料的流动而破裂时,内层树脂材料被浇注到空腔中。当外层预制件60的薄膜部61破裂时,在预制件10的底部18中形成填充口27。浇注到空腔中的内层树脂材料通过填充口27填充到空腔中。

32.内层腔模具72具有朝向内层芯模具74突出的配合突起73(第二突起的示例)。配合突起73形成在与由外层腔模具52的孔形成突起53形成的外层预制件60的空气引入孔用凹部26a对应的位置处。当内层注射模70被合模时,配合突起73分别配合到外层预制件60的空气引入孔用凹部26a中。在配合突起73配合到空气引入孔用凹部26a的状态下,内层注射模70被填充内层树脂材料。当配合突起73配合到凹部26a中时,外层预制件60定位在内层腔模具72中。

33.温度调节部104包括未示出的温度调节腔模具和温度调节芯模具。诸如水等冷却介质在温度调节腔模具和温度调节芯模具内部流动。温度调节部104被构造为将由注塑部102成型的预制件10夹在温度调节腔模具与温度调节芯模具之间,以使预制件10与温度调节腔模具和温度调节芯模具接触,并将预制件10的温度调节至适于吹塑的温度。流入温度调节腔模具和温度调节芯模具的冷却介质的温度被设定为例如约10℃至约65℃。在此,温度调节部104可以包括以非接触状态调节预制件10的温度的加热罐模具和加热芯模具。

34.吹塑部106包括未示出的吹制腔模具、拉伸杆以及吹制芯模具。通过温度调节部104进行了温度调节的预制件10例如通过拉伸杆进行拉伸,并且从吹制芯模具引入空气(压缩空气),以使预制件10膨胀成吹制腔模具的形状,从而成型剥离容器30。

35.取出部108被构造为使得通过从颈部模具56释放剥离容器30的颈部14而取出剥离容器30。

36.接着,将参照图5和图4来描述根据实施例的用于制造剥离容器30的制造方法。图5是示出了用于制造剥离容器30的制造方法的流程图。如图5所示,用于制造剥离容器30的制造方法包括注塑预制件10的注塑工序s11、调节预制件10的温度的温度调节工序s12、以及吹塑预制件10以成型剥离容器30的吹塑工序s13。

37.首先,将描述注塑工序s11。注塑工序s11包括成型外层预制件60的外层成型工序s1和成型内层预制件80的内层成型工序s2。

38.在外层成型工序s1中,将包括外层腔模具52、外层芯模具54和颈部模具56在内的外层注射模50合模,并且通过外层浇口58用外层树脂材料(例如,pet)填充已合模的外层注

射模50的空腔。

39.此时,在外层预制件60的底部中形成用于在剥离容器30中形成空气引入孔26的凹部26a。用于空气引入孔的凹部26a由设置在外层腔模具52中的孔形成突起53形成。孔形成突起53布置为使得当将外层注射模50合模时,孔形成突起53的顶部与外层芯模具54接触,或者处于与外层芯模具54非接触且具有微小间隙的状态。通过在该状态下用外层树脂材料填充外层注射模50的空腔,可以在外层预制件60中成型用于空气引入孔的凹部26a。

40.此时,在外层预制件60的底部的中央部中成型了其中外层的厚度比周边部分的厚度薄的薄膜部61。薄膜部61由将外层树脂材料供应到外层注射模50的空腔中的热流道模具59的阀销59a成型。在用外层树脂材料填充外层注射模50的空腔之后,阀销59a朝向外层芯模具54移动,使得外层预制件60的底部的中央部通过阀销59a的尖端部凹进。通过在该状态下冷却预定时间,凹进部分变成薄膜部61。薄膜部61的厚度优选为薄膜部61周围的底部的平均厚度的1/10或以下。

41.在完成用外层树脂材料填充空腔之后,通过将外层注射模50的合模状态保持预定时间然后解除合模状态来成型外层预制件60。此时,为了冷却填充在空腔中的外层树脂材料,使冷却介质流过在外层腔模具52和外层芯模具54中设置的循环路径(制冷剂流路)。冷却介质的温度设定在例如约5℃至约20℃的范围内。因此,例如,当pet用作外层树脂材料而pp用作内层树脂材料时,冷却外层预制件60,直到外层预制件60的表面温度(表层的温度)等于或低于内层树脂材料的熔点(pp:160℃)。

42.将成型的外层预制件60与外层芯模具54和颈部模具56一起提起,并且将外层预制件60从外层腔模具52脱模。随后,进一步提起外层芯模具54,以使外层芯模具54从外层预制件60脱模。然后,将由颈部模具56保持的外层预制件60与颈部模具56一起通过输送装置110移动到内层腔模具72的上侧(内层成型工序)。

43.在内层成型工序s2中,通过将保持外层预制件60的颈部模具56相对于内层腔模具72和内层芯模具74合模,而将外层预制件60容纳在由内层腔模具72、内层芯模具74和颈部模具56构成的内层注射模70中。接着,经由内层浇口78用内层树脂材料(例如pp)填充由外层预制件60的内表面、内层芯模具74和颈部模具56限定的空腔。将待填充的内层树脂材料pp的温度设定为低于构成外层预制件60的外层树脂材料的熔点(例如,pet:260℃)的温度。另外,将填充内层树脂材料时的外层预制件60的表面温度冷却至等于或低于待填充的内层树脂材料的熔点(例如,pp:160℃)的温度。

44.当用内层树脂材料填充内层注射模70的空腔时,首先,朝向外层预制件60的薄膜部61注射内层树脂材料。内层树脂材料被注射到薄膜部61,以通过注射压力使薄膜部61破裂,并且内层注射模70的空腔通过破裂的薄膜部61填充有内层树脂材料。

45.进一步地,当将内层树脂材料填充到内层注射模70的空腔中时,内层树脂材料在设置在内层腔模具72中的配合突起73配合到形成在外层预制件60的底部中的空气引入孔用凹部26a中的状态下填充。由于配合突起73和用于空气引入孔的凹部26a设置在彼此对应的位置处,所以配合突起73和用于空气引入孔的凹部26a通过相对于内层腔模具72和内层芯模具74夹紧保持外层预制件60的颈部模具56来彼此配合。

46.在完成用内层树脂材料填充空腔之后,通过将内层注射模70的合模状态保持预定时间然后解除合模状态来成型包括内层预制件80和外层预制件60的预制件10。此时,为了

冷却填充在内层注射模70中的空腔中的内层树脂材料和外层预制件60,冷却介质可以流过设置在内层腔模具72和内层芯模具74中的循环路径(制冷剂流路)。冷却介质的温度设定在例如约5℃至约20℃的范围内。

47.将成型的预制件10与内层芯模具74和颈部模具56一起提起,并且将预制件10从内层腔模具72脱模。随后,进一步提起内层芯模具74,以使内层芯模具74从预制件10脱模。然后,将由颈部模具56保持的预制件10通过输送装置110与颈部模具56一起旋转,并移动至温度调节部104(温度调节工序)。

48.接着,将描述温度调节工序s12。温度调节工序s12是将注塑的预制件10的温度调节到适于吹塑的温度范围的工序。在温度调节工序s12中,首先,通过降低颈部模具56而将移动到温度调节部104的预制件10容纳在温度调节腔模具(未示出)中。随后,降低温度调节芯模具(未示出),以使温度调节芯模具与预制件10的内表面接触。通过将预制件10夹在温度调节腔模具与温度调节芯模具之间,而将预制件10的温度调节到适于吹塑的温度。在温度调节之后,提起温度调节芯模具,以使预制件10从温度调节芯模具脱模。随后,提起颈部模具56,以使预制件10从温度调节腔模具中脱模。然后,将由颈部模具56保持的预制件10通过输送装置110与颈部模具56一起旋转,并移动至吹塑部106(吹塑工序)。在温度调节工序s12中,可以使用在非接触状态下调节预制件10的温度的加热罐模具和加热芯模具。

49.接着,将描述吹塑工序s13。在吹塑工序s13中,将预制件10容纳在吹制腔模具(未示出)中。在通过拉伸杆(未示出)拉伸预制件10的同时,从吹制芯模具(未示出)引入吹气,以使预制件10膨胀成吹制腔模具的形状,从而成型剥离容器30。在拉伸吹制时,用于空气引入孔的凹部26a的一部分(例如,底部)破裂,并且在剥离容器30中形成空气引入孔26。其后,将剥离容器30从吹塑部106的模具中释放,并且将剥离容器30移动到取出部108。在此,在注塑工序s11(外层成型工序s1和内层成型工序s2)中,凹部26a可以形成为穿透孔形状,以形成空气引入孔26。

50.在内外双层型剥离容器的制造中,目前通常使用挤出吹制法,并且不频繁使用拉伸吹制法。如果可以通过拉伸吹制法来制造剥离容器,则可以预期剥离容器的外观的改进、尺寸准确度的改进、以及物性特性强度的改进,并且另外,可以实现因损耗材料的减少而引起的环境负荷的降低。作为用于通过目前投入实际使用的拉伸吹制法制造剥离容器的制造方法,例如存在将内层预制件和外层预制件中的任一个用作插入材料的热型坯式吹塑法。然而,在本成型方法的情况下,除了吹塑机之外,还需要用于预先制造具有两层结构的预制件的注塑机,并且制造成本和制造过程增加。另外,在剥离容器中,外层树脂材料的熔点通常设定为高于内层树脂材料的熔点。因此,在成型具有两层结构的预制件的注塑工序中,例如,当首先成型内层预制件然后成型外层预制件时,当填充用于外层的树脂材料时,与高温外层树脂材料接触的内层预制件的表面熔化并热变形。因此,先前,无法使用连续地执行注塑工序到吹塑工序的一阶段式热型坯式吹塑法来制造剥离容器。

51.另一方面,根据包括上述过程的用于制造剥离容器的制造方法,在预制件10的注塑工序s11中,首先在外层成型工序s1中成型具有薄膜部61的外层预制件60,然后在内层成

型工序s2中在外层预制件60的内部成型内层预制件80。在内层成型工序s2中,通过pp(内层树脂材料)的注射压力而使薄膜部61破裂,并且通过破裂的薄膜部61而用pp填充内层注射模70。此时,在低于形成外层预制件60的pet(外层树脂材料)的熔点(260℃)的温度下填充将被填充在内层注射模70中的pp。因此,当用pp填充外层预制件60时,即使熔融的高温pp与已经成型的外层预制件60接触,外层预制件60也不太可能热变形。

52.根据用于制造剥离容器的制造方法,在外层预制件60的表面温度在外层成型工序s1中变得等于或低于pp的熔点之后,外层成型工序s1进行到内层成型工序s2,并且用pp填充内层注射模70。因此,即使当填充的pp与容纳在内层注射模70中的外层预制件60接触时,pp也不太可能热变形。

53.根据用于制造剥离容器的制造方法,在外层成型工序s1中,在用来自热流道模具59的pet填充外层腔模具52之后,使热流道模具59的阀销59a朝向填充的pet移动,并且通过阀销59a的尖端部使填充的pet的一部分凹进,由此形成薄膜部61。因此,在不设置用于成型薄膜部61的专用机构的情况下,通过使用热流道模具59的阀的阀销59a,可以在外层预制件60的底部上形成薄膜部61。

54.根据用于制造剥离容器的制造方法,在外层成型工序s1中,通过设置在外层腔模具52中的孔形成突起53而在外层预制件60中成型用于空气引入孔的凹部26a。基于凹部26a,可以形成用于在吹塑时使剥离容器30的外层和内层剥离的空气引入孔26。

55.根据用于制造剥离容器的制造方法,在内层成型工序s2中,在设置在内层腔模具72中的配合突起73配合到形成在外层预制件60中的空气引入孔用凹部26a中的状态下用pp填充内层腔模具72。因此,例如,即使用于空气引入孔的凹部26a的底部破裂,也可以防止pp在填充pp时填充外层预制件60的空气引入孔26。此外,由于外层预制件60定位在内层腔模具72中,所以可以以高尺寸准确度形成用于内层预制件的空腔(成型空间)。

56.然后,根据用于制造剥离容器的制造方法,在如上所述成型具有两层结构的预制件10之后,在吹塑工序s13中通过吹塑具有两层结构的预制件10来成型由树脂制成的剥离容器30。因此,根据上述的用于制造剥离容器的制造方法,可以使用热型坯式吹塑法制造剥离容器30。

57.用于制造具有上述构造的剥离容器的制造设备100是四工作台型,其中,温度调节部104设置在注塑部102与吹塑部106之间,并且注塑部102包括用于注塑外层预制件60的外层注射模50和用于注塑内层预制件80的内层注射模70。外层注射模50可将从热流道模具59供应的pet成型为外层预制件60,并且可与热流道模具59的阀销59a相结合在外层预制件60的底部处形成薄膜部61。另外,内层注射模70可以使外层预制件60的薄膜部61破裂,并且将填充在内层注射模70中的pp成型为内层预制件80。此时,在低于形成外层预制件60的pet的熔点(260℃)的温度下填充将被填充在内层注射模70中的pp。因此,当用pp填充外层预制件60时,即使熔融的高温pp与已经成型的外层预制件60接触,外层预制件60也不太可能热变形。因此,根据用于制造剥离容器的制造设备100,可以使用连续地执行注塑工序到吹塑工序的一阶段式热型坯式吹塑法来制造剥离容器。

58.在此,将参照图6至图11描述根据与上述实施例不同的其它方面的制造设备。图6是根据第一方面的制造设备1100的俯视图。图7是根据第二方面的制造设备2100的俯视图。

图8是根据第三方面的制造设备3100的俯视图。图9是根据第三方面的制造设备3100的侧视图。这些其他方面是能够执行根据上述实施例的制造方法的制造设备的具体模式的示例。为了便于说明,附图所示的构件的尺寸可以与构件的实际尺寸不同,并且可以部分地省略具有相同形状的多个构件(颈部模具等)。

59.首先,将参照图6描述根据第一方面的制造设备1100。制造设备1100在圆周方向上依次包括第一注塑部1102a、第二注塑部1102b、温度调节部1104、吹塑部1106和取出部1108这五个成型工作台。制造设备1100包括输送装置1110,该输送装置包括被构造为可绕中心轴线a旋转的转移板1110a和被构造为支撑和引导颈部(唇缘)模具1110c的颈部模具支撑部分1110b,该颈部模具被构造为能够保持树脂成型产品(预制件、容器)。转移板1100a是具有大致圆盘形状的单个平板构件(旋转板)。各个工作台布置在沿围绕输送装置1110的中心轴线a的圆周方向等分成五部分的位置处。输送装置1110被构造为能够间歇地旋转72度,以将由颈部模具1110c保持的树脂成型产品顺序地输送到各个工作台。对应于五个工作台设置五组颈部模具1110c。五组颈部模具1110c布置在转移板1100a的下表面上,对应于沿围绕转移板1100a的中心轴线a的圆周方向等分成五部分的位置。制造设备1100包括支撑输送装置1110的上底座1101a和位于上底座1101a下方的下底座(机器底座)1101b。制造设备1100还包括用于使上底座1101a升降的输送装置(升降装置)(未示出)。输送装置1110被构造为能够通过上底座1101a的升降操作在各个工作台中同时升降由颈部模具1110c保持的树脂成型产品。

60.第一注塑部1102a包括第一树脂注射装置1103a。第一注塑模(第一注射芯模具、第一注射腔模具和颈部模具)连接到第一注塑部1102a。第一注塑部1102a通过将树脂从第一树脂注射装置1103a注射到通过将第一注塑模合模而形成的空间(空腔)中来成型第一预制件。第二注塑部1102b包括第二树脂注射装置1103b。第二注塑模(第二注射芯模具、第二注射腔模具和颈部模具)连接到第二注塑部1102b。第二注塑部1102b通过将树脂从第二树脂注射装置1103b注射到通过输送第一预制件并将第二注塑模合模而形成的空间中来成型第二预制件,并且成型包括第一预制件和第二预制件的预制件。第一注射腔模具和第二注射腔模具连接到下底座(机器底座)1101b。

61.第一注塑部1102a和第二注塑部1102b设置有在两个工作台上同时操作的一体合模板1112。第一注射芯模具和第二注射芯模具连接到一体合模板1112。第一注射芯模具和第二注射芯模具根据一体合模板1112的升降操作同时操作。

62.制造设备1100的温度调节部1104、吹塑部1106、以及取出部1108的形式可以与根据上述实施例的制造设备100的温度调节部104、吹塑部106、以及取出部108相同。在此,省略详细描述。

63.制造设备1100包括包含一体地操作的转移板1110a的输送装置1110和一体合模板1112,并且可以用少量的构件成型包括第一预制件和第二预制件的预制件和容器,并且由于制造设备包括五个工作台而可以显著地降低成本。在制造设备1100中,优选的是将第一注塑部1102a中的初级预制件的温度降低到适于在第二注塑部1102b中注塑的温度。

64.接着,将参照图7描述根据第二方面的制造设备2100。制造设备2100在圆周方向上依次包括第一注塑部2102a、第二注塑部2102b、温度调节部2104、吹塑部2106和取出部2108这五个成型工作台。制造设备2100包括输送装置2110,该输送装置包括被构造为可绕中心

轴线a旋转的转移板2110a和被构造为支撑和引导颈部(唇缘)模具2110c的颈部模具支撑部分2110b。转移板2110a是通过将圆盘分成五部分而获得的大致扇形平板构件(分割式旋转板),并且对于各个成型工作台独立地设置。各个工作台布置在沿围绕输送装置2110的中心轴线a的圆周方向等分成五部分的位置处。输送装置2110被构造为能够间歇地旋转72度,以将由颈部模具2110c保持的树脂成型产品顺序地输送到各个工作台。对应于五个工作台设置五组颈部模具2110c。五组颈部模具2110c分别布置在五个大致扇形的转移板的下表面上。输送装置2110被构造为在各个工作台中使保持在颈部模具中的树脂成型品独立地升降。制造设备2100包括支撑输送装置2110的上底座2101a和位于上底座2101a下方的下底座(机器底座)2101b。制造设备2100还包括输送装置(升降装置)(未示出),其用于独立地升降位于第一注塑部2102a、第二注塑部2102b和吹塑部2106中的转移板2110a。因此,例如,输送装置2110可以首先降低第一注塑部2102a中的颈部模具,然后降低第二注塑部2102b中的颈部模具。

65.第一注塑部2102a包括第一树脂注射装置2103a。第一注塑模(第一注射芯模具、第一注射腔模具和颈部模具)连接到第一注塑部2102a。第二注塑部2102b包括第二树脂注射装置2103b。第二注塑模(第二注射芯模具、第二注射腔模具和颈部模具)连接到第二注塑部2102b。第一注塑部2102a和第二注塑部2102b的形式可以与根据上述第一方面的第一注塑部1102a和第二注塑部1102b相同。在此,省略详细描述。第一注射腔模具和第二注射腔模具连接到下底座(机器底座)2101b。

66.第一注塑部2102a和第二注塑部2102b分别设置有可独立操作的第一合模板2112a和第二合模板2112b。第一合模板2112a和第二合模板2112b中的每一个均被构造为在由至少三个系杆2113引导的同时可上下移动。第一注射芯模具和第二注射芯模具分别连接到第一合模板2112a和第二合模板2112b。第一注射芯模具和第二注射芯模具根据第一合模板2112a和第二合模板2112b的相应的升降操作而彼此独立地操作。

67.制造设备2100的温度调节部2104、吹塑部2106、以及取出部2108的形式可以与根据上述实施例的制造设备100的温度调节部104、吹塑部106、以及取出部108相同。在此,省略详细描述。

68.制造设备2100包括被构造为在各个工作台中独立地升降由颈部模具2110c保持的树脂成型产品的输送装置2110、以及彼此独立的第一合模板2112a和第二合模板2112b,并且可以增加与颈部模具2110c和注射芯模具有关的合模操作的自由度,并且可以增加成型包括第一预制件和第二预制件的预制件以及容器的自由度。由于温度调节部的数量是一个,所以可以降低成本。而且在制造设备2100中,优选的是将第一注塑部2102a中的初级预制件的温度降低到适于在第二注塑部2102b中注塑的温度。

69.接着,将参照图8和图9来描述根据第三方面的制造设备3100。制造设备3100在圆周方向上依次包括第一注塑部3102a、第一温度调节部3104a、第二注塑部3102b、第二温度调节部3104b、吹塑部3106、以及取出部3108这六个工作台。在图9中,省略了各个工作台的细节。制造设备3100包括输送装置3110,该输送装置包括被构造为可绕中心轴线a旋转的转移板3110a和被构造为支撑和引导颈部(唇缘)模具3110c的颈部模具支撑部分3110b。转移板3110a是具有大致圆盘形状的单个平板构件(旋转板)。各个工作台布置在沿围绕输送装置3110的中心轴线a的圆周方向等分成六部分的位置处。输送装置3110被构造为能够间歇

地旋转60度,以将由颈部模具3110c保持的树脂成型产品顺序地输送到各个工作台。制造设备3100包括支撑输送装置3110的上底座3101a和位于上底座3101a下方的下底座(机器底座)3101b。制造设备3100包括至少两个(例如,四个)用于升降上底座3101a的输送装置(升降装置)3110d,诸如液压缸或气压缸。对应于六个工作台设置六组颈部模具3110c。六组颈部模具3110c布置在转移板3110a的下表面上,对应于沿围绕转移板3110a的中心轴线a的圆周方向等分成六部分的位置。输送装置3110被构造为能够在各个工作台中同时升降由颈部模具3110c保持的树脂成型产品。输送装置3110在被第一注塑部3102a和第二注塑部3102b一侧的系杆3113以及吹塑部3106一侧的系杆3114引导的同时被升降。

70.第一注塑部3102a包括第一树脂注射装置3103a。第一注塑模(第一注射芯模具、第一注射腔模具和颈部模具)连接到第一注塑部3102a。第二注塑部3102b包括第二树脂注射装置3103b。第二注塑模(第二注射芯模具、第二注射腔模具和颈部模具)连接到第二注塑部3102b。第一注塑部3102a和第二注塑部3102b还包括可独立操作的第一合模板3112a和第二合模板3112b。至少三个系杆3113设置在第一合模板3112a和第二合模板3112b中的每一个上。第一合模板3112a和第二合模板3112b的形式也可与根据上述第二方面的第一合模板2112a和第二合模板2112b相同。第一合模板3112a和第二合模板3112b分别设置有第一注射芯模具活动板3112c和第二注射芯模具活动板3112d,第一注射芯模具和第二注射芯模具分别连接到该第一注射芯模具活动板和第二注射芯模具活动板。第一注射芯模具活动板3112c和第二注射芯模具活动板3112d分别由第一导杆3112e和第一导杆3112f相对于第一合模板3112a和第二合模板3112b引导,并且独立地执行升降操作。第一注射腔模具和第二注射腔模具连接到下底座(机器底座)3101b。在图9所示的制造设备3100中,第一合模板3112a和第二合模板3112b可以固定而不上下移动,并且分别连接有第一注射芯模具3112x和第二注射芯模具3112y的第一注射芯模具活动板3112c和第二注射芯模具活动板3112d可以通过例如设置在上底座3101a上方的第一注射合模缸(第一注射合模机构)3112g和第二注射合模缸(第二注射合模机构)3112h上下移动,以将注塑模合模。

71.第一温度调节部3104a是设置在两个注塑工作台(第一注塑部3102a和第二注塑部3102b)之间的中间温度调节工作台。第一温度调节部3104a包括第一温度调节腔模具(未示出)和第一温度调节芯模具(未示出)。诸如水等冷却介质在第一温度调节腔模具和第一温度调节芯模具内部流动。第一温度调节部3104a被构造为将由第一注塑部3102a成型的第一预制件夹入第一温度调节腔模具与第一温度调节芯模具之间,并将第一预制件的温度调节到适于由第二注塑部3102b注塑的温度。流入第一温度调节腔模具和第一温度调节芯模具的冷却介质的温度被设定为例如约10℃至约65℃。第一温度调节部3104a通过冷却和/或加热第一预制件来调节第一预制件的温度。第一温度调节部3104a不限于上述,并且可以通过加热罐和加热芯、上加热罐和下温度调节罐以及温度调节芯的组合模式来实施,并且可以采取其他模式。

72.制造设备3100的第二温度调节部3104b、吹塑部3106、以及取出部3108的形式可以与根据上述实施例的制造设备100的温度调节部104、吹塑部106、以及取出部108相同。在此,省略详细描述。

73.制造设备3100包括设置有一体地操作的转移板3110a的输送装置3110以及彼此独立的第一合模板3112a和第二合模板3112b,并且与采用能够独立地升降颈部模具3110c的

机构(输送装置)的情况相比可以降低成本,并且可以增加与注射芯模具有关的合模操作的自由度,并且可以增加包括第一预制件和第二预制件的预制件和容器的成型的自由度。由于制造设备3100包括作为中间温度调节工作台的第一温度调节部3104a,因此即使在简化了合模操作时,也可以适当地调节第一预制件的温度。

74.由于制造设备3100包括第一温度调节部3104a,因此可以在短时间内使在第一注塑部3102a中成型的初级预制件从模具脱模,并且可以通过第一温度调节部3104a冷却高温状态的初级预制件。在这种情况下,可以显著缩短第一注塑部3102a中的初级预制件的冷却时间,并且可以显著提高制造效率。另外,在形成剥离容器的情况下,可以通过第一温度调节部3104a对初级预制件涂敷润滑剂,并且可以提高成型的自由度。表面着色(表面装饰)也是可能的。

75.在此,将参照图10和图11来描述根据第三方面的制造设备3100中的注塑模的模具合模模式的修改例。图10是根据第三方面的修改例的制造设备3100a的俯视图。图11是根据第三方面的修改例的制造设备3100a的侧视图。除了注塑模中的模具合模机构不同之外,图10和图11所示的制造设备3100a与根据上述第三方面的制造设备3100相同。

76.在制造设备3100a中,第一注塑部3102a和第二注塑部3102b包括可独立操作的第一合模板3112aa和第二合模板3112ba。第一合模板3112aa和第二合模板3112ba没有设置与第三方面的制造设备3100中的第一注射芯模具活动板3112c和第二注射芯模具活动板3112d相对应的构件。第一注射芯模具3112x和第二注射芯模具3112y分别连接到第一合模板3112aa和第二合模板3112ba。在制造设备3100a中,第一合模板3112aa和第二合模板3112ba可以被构造为通过例如设置在下底座(机器底座)3101b下方的第一注射合模缸(第一注射合模机构)3112ga和第二注射合模缸(第二注射合模机构)3112ha上下移动,以将注塑模合模。第一合模板3112aa和第二合模板3112ba经由系杆3113连接到在下底座(机器底座)3101b下方的第一拉板3112gb和第二拉板3112hb。第一注射合模缸3112ga和第二注射合模缸3112ha固定到第一拉板3112gb和第二拉板3112hb,并且第一注射合模缸3112ga和第二注射合模缸3112ha的杆连接到下底座(机器底座)3101b的下表面。第一注射合模缸3112ga和第二注射合模缸3112ha可固定到下底座(机器底座)3101b的下表面,且第一注射合模缸3112ga和第二注射合模缸3112ha的杆可连接到第一拉板3112gb和第二拉板3112hb的上表面。

77.尽管描述了根据第一方面、第二方面、第三方面和第三方面的修改例的制造设备1100、2100、3100和3100a,但是当通过这些制造设备制造双层预制件或容器时,可以采用内侧是初级预制件并且外侧是次级预制件的模式,或者可以采用外侧是初级预制件并且内侧是次级预制件的模式。在外侧是初级预制件并且内侧是次级预制件的模式中,可以采用上述实施例中描述的外层注射模50和内层注射模70。

78.本公开的主题并不限于上述实施例,并且可以适当地修改或改进。另外,上述实施例中的各个构成元件的材料、形状、尺寸、数值、形式、数量、布置位置等是可选的,并且不受限,只要可以实现本公开的主题即可。

79.注意,本技术基于申请日为2019年9月26日、序列号为2019-175844的日本专利申请和申请日为2020年2月21日、序列号为2020-028040的日本专利申请,其全部内容以引用的方式结合于此。另外,完全结合在此列出的所有参考文献。

80.附图标记列表10预制件12开口部14颈部16主体部18底部22内层24外层26凹部26空气引入孔27填充口(开口部)28一部分30剥离容器36主体部38底部42内层44外层50外层注射模(第一注射模的示例)52外层腔模具(第一注射腔模具的示例)53孔形成突起(第一突起的示例)54外层芯模具(第一注射芯模具的示例)56颈部模具58外层浇口59热流道模具59a阀销60外层预制件61薄膜部70内层注射模(第二注射模的示例)72内层腔模具(第二注射腔模具的示例)73配合突起(第二突起的示例)74内层芯模具78内层浇口79热流道模具80内层预制件100制造设备102注塑部104温度调节部106吹塑部108取出部

110输送装置

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。