表面工程化的金属基材及相关方法

1.相关申请的交叉引用

2.本技术要求于2019年9月12日提交的美国临时专利申请第62/899,269号的优先权和申请权益,所述申请通过引用整体并入本文。

技术领域

3.本公开涉及材料科学、材料化学、表面科学、冶金学、铝合金的领域和相关领域。更具体地,本公开涉及表面工程化的金属基材及其制备和使用方法。

背景技术:

4.为消费者应用中使用而生产的某些金属和合金需要表面处理以缓解下游加工和寿命问题,包括涂层粘附、腐蚀、粘合耐久性和食品安全问题。这些表面处理常常使用湿法化学沉积技术(例如化学浴、喷涂和辊涂机)来完成。然而,此类表面处理过程会产生安全问题,需要昂贵的设备和维护,并且会产生不一致的应用结果。

技术实现要素:

5.本发明涵盖的实施方案由权利要求书而非本发明内容限定。本发明内容是对本发明的各个方面的高度概括,并且介绍了在以下的具体实施方式部分中将进一步描述的一些概念。本发明内容并不意图确认所要求保护的主题的关键特征或本质特征,也不意图用来孤立地确定所要求保护的主题的范围。应当参考整个说明书的适当部分、任何或所有附图以及每条权利要求来理解本主题。

6.本文提供了表面工程系统、用于至少工程化金属基材的表面的方法以及表面工程化的金属基材。公开的表面工程系统包括氧化剂和可燃气体的气体混合物、具有含硅化合物、含磷化合物或其组合的化学前体,以及化学添加剂,其中所述化学前体和所述化学添加剂是气态的,是汽化或雾化的液体,或者是升华的固体。可燃气体可以是天然气、甲烷、丙烷、丁烷和/或任何其它合适的可燃气体。任选地,氧化剂是空气。氧化剂和可燃气体可以1:1至10:1(例如,6:1至10:1)的摩尔比存在于气体混合物中。含硅化合物可任选地包含六甲基二硅氧烷(hmdso)、四甲基硅烷(tms)、四乙氧基硅烷(teos)、三乙氧基硅烷、n-仲丁基(三甲基甲硅烷基)胺、1,3-二乙基-1,1,3,3,四甲基二硅氮烷、甲基硅烷、五甲基二硅烷、四乙基硅烷、四甲基二硅烷或任何其它合适的有机硅化合物。含磷化合物可包含乙烯基膦酸、磷酸三甲酯、磷酸二甲酯、磷酸三乙酯、磷酸三异丙酯、三(二甲基氨基)膦、五氧化二磷或其组合。化学添加剂可包含粘附促进剂、腐蚀抑制剂、美学掺杂剂、偶联剂、抗微生物剂等,或其任何组合。

7.本文还提供了工程化金属基材表面的方法,其包括将氧化剂和可燃气体组合以形成气体混合物,点燃该气体混合物以形成预混层流火焰,将包括含硅化合物、含磷化合物或其组合的化学前体及化学添加剂送入预混层流火焰中以形成表面工程火焰,并将表面工程火焰引导至金属基材的表面上以使薄膜沉积到金属基材的表面上。化学前体和/或化学添

加剂可以任选地是气态或是汽化或雾化的液体。

8.含硅化合物可包含六甲基二硅氧烷(hmdso)、四甲基硅烷(tms)、四乙氧基硅烷(teos)、三乙氧基硅烷、n-仲丁基(三甲基甲硅烷基)胺、1,3-二乙基-1,1,3,3,四甲基二硅氮烷、甲基硅烷、五甲基二硅烷、四乙基硅烷、四甲基二硅烷和/或任何其它合适的硅化合物(包括有机硅化合物)。含磷化合物可包含乙烯基膦酸、磷酸三甲酯、磷酸二甲酯、磷酸三乙酯、磷酸三异丙酯、三(二甲基氨基)膦、五氧化二磷和/或任何其它合适的磷化合物(包括有机磷化合物)。化学添加剂可包含粘附促进剂、腐蚀抑制剂、偶联剂、抗微生物剂等,或其任何组合。

9.方法还可以包括在引导步骤之前(即,在将薄膜沉积到金属基材的表面上之前)清洁金属基材的表面。在一些情况下,可以通过将火焰引导至金属基材的表面上来进行清洁。任选地,火焰可以是预混层流火焰。在一些情况下,可以使用化学蚀刻工艺、电解清洁工艺和/或超声清洁工艺来进行清洁。化学前体和/或化学添加剂可以以约500ml/min至约5000ml/min的流速送入预混层流火焰中。任选地,金属基材的表面与表面工程火焰的燃烧器保持一定距离,诸如约8mm至约40mm。方法还可包括在引导步骤之前电解氧化金属基材的表面。

10.本文还提供了一种具有表面和薄膜的表面工程化的金属基材,其中该薄膜包含含硅化合物和/或含磷化合物以及化学添加剂(例如,粘附促进剂、腐蚀抑制剂、偶联剂、抗微生物剂或其混合物)。任选地,薄膜至少粘附到金属基材的第一表面。任选地,表面工程化的金属基材还包括薄电解氧化层。在某些方面中,表面工程化的金属基材为1xxx系列铝合金、2xxx系列铝合金、3xxx系列铝合金、4xxx系列铝合金、5xxx系列铝合金、6xxx系列铝合金、7xxx系列铝合金或8xxx系列铝合金。

11.任选地,表面工程化的金属基材是t6状态的7xxx系列铝合金。在这些情况下,薄膜可以任选地是与80%或更少的表面工程化的金属基材的表面接触的微粒状无定形硅酸盐薄膜。任选地,表面工程化的金属基材是f状态的7xxx系列铝合金。在这些情况下,薄膜可以任选地是与大于80%的表面或表面工程化的金属基材接触的致密无定形硅酸盐薄膜。

12.本发明的其它方面、目的和优点在考虑到以下非限制性实例的详细描述后将变得明显。

附图说明

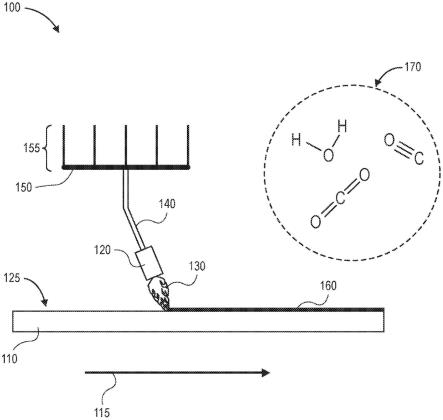

13.图1是本文所述的表面工程方法的示意图。

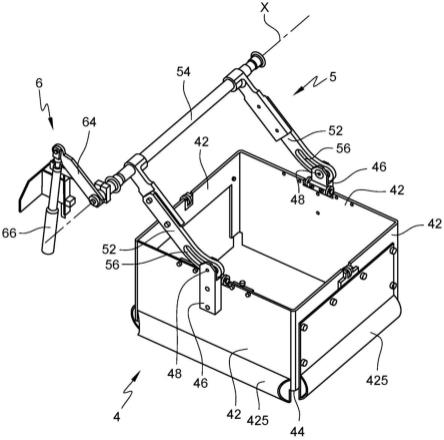

14.图2是根据本文所述实例的本文所述表面工程方法的示意图。

15.图3a示出了表面工程化且锌磷酸盐化的示例性铝合金的数字图像。图3b示出了非优化薄膜沉积后锌磷酸盐化铝合金的数字图像。

16.图4a示出了表面工程化、锌磷酸盐化且电涂覆的示例性铝合金的数字图像。图4b示出了非优化薄膜沉积后锌磷酸盐化且电涂覆的铝合金的数字图像。

17.图5a示出了粘合的、在粘合耐久性测试中测试并且分开用于分析的两个示例性铝合金基材。图5b示出了粘合的、在粘合耐久性测试中测试并且分开用于分析的两个示例性铝合金基材。

18.图6a示出了粘合的、在粘合耐久性测试中测试并且分开用于分析的两个示例性铝

合金基材。图6b示出了粘合的、在粘合耐久性测试中测试并且分开用于分析的两个示例性铝合金基材。

19.图7是非表面工程化铝合金的电阻点焊(rsw)数据的图表。

20.图8是根据本文所述的方法制备的示例性铝合金的rsw数据图表。

21.图9是根据本文所述的方法制备的示例性铝合金的rsw数据图表。rsw参数针对示例性铝合金进行了优化。

22.图10是焊缝喷出的数字图像。

23.图11是显示根据本文所述的方法制备的示例性铝合金(“表面工程化的”)和对比铝合金(“蚀刻的”)的圆柱对平面摩擦测试的平均摩擦系数结果的图表。

24.图12是显示根据本文所述的方法制备的示例性铝合金(“表面工程化的”)和对比铝合金(“蚀刻的”)的圆柱对平面摩擦测试的平均破坏循环结果的图表。

具体实施方式

25.本文描述了使用干法化学沉积技术来工程化金属基材(例如,铝合金)表面的方法以及所得工程化金属基材。更具体地,公开了经由火焰热解沉积的化学薄膜。使用表面工程系统沉积薄膜,该系统包括气体混合物(包括氧化剂和可燃气体)、化学前体气体和化学添加剂气体。化学前体气体可以是能够赋予金属基材各种表面特征以工程化金属基材表面的化合物的混合物。

26.定义和描述:

27.本文使用的术语“发明”、“该发明”、“此发明”和“本发明”旨在广泛地指代本专利申请和所附权利要求的所有主题。包含这些术语的陈述不应被理解为限制本文描述的主题,或限制下文的专利权利要求的含义或范围。

28.在本说明书中,提到了用铝行业标号诸如“系列”或“aa6xxx”标识的合金。要了解最常用于命名和标识铝及其合金的编号命名系统,参见两者都由美国铝协会(the aluminum association)发布的“international alloy designations and chemical composition limits for wrought aluminum and wrought aluminum alloys”或“registration record of aluminum association alloy designations and chemical compositions limits for aluminum alloys in the form of castings and ingot”。

29.如本文所用,除非上下文另外明确地指出,否则“一个/种(a)”、“一个/种(an)”或“该/所述(the)”的含义包括单数和复数的指代物。

30.如本文所用,“室温”的含义可以包括约15℃至约30℃的温度,例如约15℃、约16℃、约17℃、约18℃、约19℃、约20℃、约21℃、约22℃、约23℃、约24℃、约25℃、约26℃、约27℃、约28℃、约29℃或约30℃。

31.在本技术中提到合金状态或条件。要了解最常用的合金状态描述,参见“american national standards(ansi)h35 on alloy and temper designation systems”。f条件或状态是指制造的铝合金。w条件或状态是指在高于铝合金的固溶线温度的温度下进行固溶热处理,然后淬火的铝合金。o条件或状态是指退火后的铝合金。t1条件或状态是指从热加工冷却并自然老化(例如,在室温下)的铝合金。t2条件或状态是指从热加工冷却、冷加工并自然老化的铝合金。t3条件或状态是指经固溶热处理、冷加工并自然老化的铝合金。t4条件

或状态是指经固溶热处理并自然老化的铝合金。t5条件或状态是指从热加工冷却并人工老化(在高温下)的铝合金。t6条件或状态是指经固溶热处理并人工老化的铝合金。t7条件或状态是指经固溶热处理并人工老化的铝合金。t8x条件或状态是指经固溶热处理、冷加工并人工老化的铝合金。t9条件或状态是指经固溶热处理、人工老化并冷加工的铝合金。w条件或状态是指固溶热处理后的铝合金。

32.如本文所用,板通常具有大于约15mm的厚度。例如,板可以是指厚度大于约15mm、大于约20mm、大于约25mm、大于约30mm、大于约35mm、大于约40mm、大于约45mm、大于约50mm、大于约100mm或高达约300mm的铝产品。

33.如本文所用,沙特板(也称为片材板)的厚度通常为约4mm至约15mm。例如,沙特板的厚度可以为约4mm、约5mm、约6mm、约7mm、约8mm、约9mm、约10mm、约11mm、约12mm、约13mm、约14mm或约15mm。

34.如本文所用,片材通常是指厚度小于约4mm的铝产品。例如,片材的厚度可小于约4mm、小于约3mm、小于约2mm、小于约1mm、小于约0.5mm或小于约0.3mm(例如,约0.2mm)。

35.如本文所用,箔通常指厚度小于约0.2mm、小于约0.1mm、小于约0.09mm、小于约0.08mm、小于约0.07mm、小于约0.06mm或小于约0.05mm的铝合金产品。

36.术语“和/或”在两项或更多项的列表中使用时,意指所列项中的任何一项可以单独采用或与所列项中的任何一项或多项组合采用。例如,表述“a和/或b”旨在意指a和b中的一者或两者,即单独的a、单独的b或组合的a和b。表述“a、b和/或c”旨在意指单独的a、单独的b、单独的c、组合的a和b、组合的a和c、组合的b和c或组合的a、b和c。

37.如本文所用,诸如“铸造金属产品”、“铸造产品”、“铸造铝合金产品”等术语是可互换的并且是指通过直接激冷铸造(包括直接激冷共铸造)或半连续铸造、连续铸造(包括,例如,通过使用双带式铸造机、双辊式铸造机、双块式铸造机或任何其它连续铸造机)、电磁铸造、热顶铸造或任何其它铸造方法生产的产品。

38.如本文所用,术语“表面”是指金属制品的从金属制品的外表面延伸到金属制品的内部至高达约5μm的深度的部分。任选地,表面是指金属制品的延伸到金属制品内部至约0.01μm、约0.02μm、约0.03μm、约0.04μm、约0.05μm、约0.06μm、约0.07μm、约0.08μm、约0.09μm、约0.1μm、约0.15μm、约0.2μm、约0.25μm、约0.3μm、约0.35μm、约0.4μm、约0.45μm、约0.5μm、约0.55μm、约0.6μm、约0.65μm、约0.7μm、约0.75μm、约0.8μm、约0.85μm、约0.9μm、约0.95μm、约1.0μm、约1.5μm、约2.0μm、约2.5μm、约3.0μm、约3.5μm、约4.0μm、约4.5μm或约5.0μm的深度,或介于两者之间的任何位置的部分。在一些实例中,该表面从表面延伸至金属制品内部约2.0μm的深度。在一些方面,该表面可以从金属制品的任何外表面延伸。例如,该表面可以从金属制品的第一侧(例如,金属片材的顶面)、金属制品的第二侧(例如,金属片材的底面)、金属制品的第三侧(例如,金属片材的第一边缘)或金属制品的第四侧(例如,金属片材的第二边缘)延伸。

39.本文公开的所有范围应理解为涵盖其中包含的任何和所有子范围。例如,指定范围“1至10”应被视为包括介于最小值1与最大值10之间(并且包括1和10)的任何和所有子范围;即,所有子范围均以最小值1或更大值(例如1至6.1)开始,并且以最大值10或更小值(例如5.5至10)结束。

40.表面工程系统:

41.本文描述了可用于使用火焰热解反应使含硅膜、含磷膜和/或含硅-磷膜沉积到金属基材表面上的表面工程系统。本文所述的表面工程系统包括气体混合物、化学前体和化学添加剂。化学前体和化学添加剂在表面工程系统中是气态的。

42.用于表面工程系统中的气体混合物包括氧化剂和可燃气体。氧化剂用作氧源并且可以是例如空气或氧气。可燃气体可以包括烷烃、烯烃、炔烃、脂环族化合物(例如,环烷烃、环烯烃或环炔烃)、酮、芳族化合物(例如,碳基芳族化合物或含杂原子的芳族化合物)、醇、醚、胺、酯、醛、饱和或不饱和杂环化合物、其任何组合、或任何合适的燃烧燃料源。任选地,可燃气体可以是天然气、甲烷、丙烷或丁烷。氧化剂和可燃气体可以以约1:1至约10:1(例如,约3:1至约9:1或约6:1至约10:1)的摩尔比存在于气体混合物中。例如,氧化剂和可燃气体的摩尔比可以是约1:1、约1.5:1、约2:1、约2.5:1、约3:1、约3.5:1、约4:1、约4.5:1、约5:1、约5.5:1、约6:1、约6.5:1、约7:1、约7.5:1、约8:1、约8.5:1、约9:1、约9.5:1或约10:1,或介于之间的任何摩尔比。

43.本文所述的表面工程系统还包括化学前体。化学前体是气态的并且可以例如通过使用例如起泡系统或受控蒸发混合器使液体化学前体汽化(例如通过使室温下为液体的化学前体汽化,通过使溶解或分散在溶剂中的固体化学前体汽化,或通过使固体化学前体升华)或通过使室温下为液体的化学前体雾化来制备。化学前体包括含硅化合物、含磷化合物或其组合。在一些实例中,含硅化合物可以是硅烷、二硅烷、三硅烷、四硅烷、五硅烷、硅氧烷、硅烷醇、氯硅烷、原硅酸四乙酯、四氯化硅、二氯硅烷、三氯硅烷、二氟硅烷、乙烯基硅烷、二甲基二氯硅烷、六甲基二硅氧烷(hmdso)、甲基硅烷、二甲基硅烷、三甲基硅烷、四甲基硅烷(tms)、四甲基二硅烷、四乙氧基硅烷(teos)、三乙氧基硅烷、n-仲丁基(三甲基甲硅烷基)胺、1,3-二乙基-1,1,3,3-四甲基二硅氮烷、五甲基二硅烷、四乙基硅烷,或任何其它合适的含硅化合物,包括有机含硅化合物和无机含硅化合物。在一些非限制性实例中,含磷化合物可包括乙烯基膦酸、磷酸三甲酯、磷酸二甲酯、磷酸三乙酯、磷酸三异丙酯、三(二甲基氨基)膦、五氧化二磷或任何其它合适的含磷化合物,包括有机含磷化合物和无机含磷化合物。

44.任选地,所述化学前体可以包括含钛化合物、含钴化合物、含铬化合物、含钼化合物、含镍化合物、含铜化合物、含锆化合物、含钽化合物、含铈化合物、含锌化合物或含钨化合物。这些化合物中的一种或多种可以单独或与含硅化合物和/或含磷化合物组合用作化学前体。

45.化学添加剂也可以存在于表面工程系统中。任选地,化学添加剂可以是气态的或者可以例如通过使液体化学添加剂汽化(例如通过使室温下为液体的化学添加剂汽化或通过使溶解或分散在溶剂中的固体化学添加剂汽化)或通过使液体化学添加剂雾化来制备。在一些情况下,化学添加剂可以是使用例如起泡系统或受控蒸发器混合器(cem)汽化的液体化学添加剂。在某些情况下,化学添加剂可以是升华以提供气态化学添加剂的固体化学添加剂。

46.可以根据金属基材的所需反应产物和表面特性来选择化学添加剂。合适的化学添加剂包括例如粘附促进剂和/或腐蚀抑制剂。任选地,化学添加剂包括铬酸盐、钼酸盐、钒酸盐、锑酸盐、砷酸盐、钨酸盐、氧化铝纳米颗粒、二氧化硅纳米颗粒、氯化物清除剂或其组合。用于化学添加剂源的其它任选掺杂剂可以包括光催化氧化物(例如,为空气过滤系统中的空气污染修复提供功能膜)、紫外(uv)光吸收化合物(例如,提供光伏应用或水加热应用)、

高温润滑剂(例如,赋予干性润滑剂和/或基于粉末的润滑剂)、介电材料(例如,提供电容膜)、偶联剂(例如,添加有机和/或聚合物膜)、可切换釉料(例如,用于眼镜和窗户的光色材料材料)、反射材料(例如,用于热管理)、抗反射涂层材料(例如,用于汽车应用或博物馆玻璃)、导电材料(例如,用于光伏电池)、耐刮擦材料、抗微生物剂(例如,用于加热、通风和空调(hvac)系统中的翅片原料)和/或美学掺杂剂(例如,赋予金属基材的表面视觉特征和/或其它感官特征)。

47.例如,光催化氧化物可包括二氧化钛(tio2)、氧化锌(zno)、氧化锡(sno2)和氧化铈(ceo2)。uv光吸收化合物可以包括tio2、氧化铁(例如,feo和/或fe2o3)和氧化铬(cr2o3)。高温润滑剂可包括磷酸酯、硅酮、硅酸盐、多酚醚和全氟聚烷基醚。介电材料可包括陶瓷、金属氧化物和玻璃。偶联剂可以包括硅基偶联剂。可切换釉料可包括氧化钨(wo

x

)和氧化钼(moo

x

)。反射材料可以包括金、银、铬和其它高反射率金属。抗反射材料可以包括二氧化硅(sio2)。导电材料可以包括银、金、zno和氧化铟锡(ito)。耐刮擦材料可以包括氧化锆(zro2)。抗微生物剂可以包括银纳米颗粒、锌掺杂玻璃及银、铜、锌和/或锡的沸石。

48.表面工程方法:

49.本文描述了通过使用火焰热解反应沉积膜来工程化金属基材的表面的方法。在一些实例中,火焰热解反应可以通过将如上所述的气体混合物(例如,氧化剂和可燃气体)、化学前体源和至少一种化学添加剂源组合来进行。气体混合物(例如,燃料)、化学前体和化学添加剂的点燃可以提供所需的反应产物。例如,燃料、化学前体和化学添加剂混合物的点燃提供了可以分解燃料、化学前体和化学添加剂化合物的火焰,从而提供固体反应产物和气态废弃产物。所需的反应产物沉积到与火焰接触的金属基材上。用于所公开的方法中的合适的金属基材包括铝、铝合金、镁、镁基材料、钛、钛基材料、铜、铜基材料、钢、钢基材料、青铜、青铜基材料、黄铜、黄铜基材料、复合材料、复合材料中使用的片材或任何其它合适的金属或材料组合。金属基材可包括整体材料,以及非整体材料,诸如辊轧结合材料、包覆材料、复合材料(诸如但不限于含碳纤维的材料)或各种其它材料。在一些实例中,金属基材是金属卷材、金属带、金属板、金属片材、金属坯、金属锭等。

50.在一些非限制性实例中,金属基材包括铝合金。铝合金可包括1xxx系列铝合金、2xxx系列铝合金、3xxx系列铝合金、4xxx系列铝合金、5xxx系列铝合金、6xxx系列铝合金、7xxx系列铝合金或8xxx系列铝合金。铝合金可以以制造条件(例如f状态)提供。任选地,可热处理的铝合金可以以人工老化状态(例如t6状态)提供。

51.任选地,铝合金可以是根据以下铝合金标号之一的1xxx系列铝合金:aa1100、aa1100a、aa1200、aa1200a、aa1300、aa1110、aa1120、aa1230、aa1230a、aa1235、aa1435、aa1145、aa1345、aa1445、aa1150、aa1350、aa1350a、aa1450、aa1370、aa1275、aa1185、aa1285、aa1385、aa1188、aa1190、aa1290、aa1193、aa1198或aa1199。

52.任选地,铝合金可以是根据以下铝合金标号之一的2xxx系列铝合金:aa2001、a2002、aa2004、aa2005、aa2006、aa2007、aa2007a、aa2007b、aa2008、aa2009、aa2010、aa2011、aa2011a、aa2111、aa2111a、aa2111b、aa2012、aa2013、aa2014、aa2014a、aa2214、aa2015、aa2016、aa2017、aa2017a、aa2117、aa2018、aa2218、aa2618、aa2618a、aa2219、aa2319、aa2419、aa2519、aa2021、aa2022、aa2023、aa2024、aa2024a、aa2124、aa2224、aa2224a、aa2324、aa2424、aa2524、aa2624、aa2724、aa2824、aa2025、aa2026、aa2027、

aa2028、aa2028a、aa2028b、aa2028c、aa2029、aa2030、aa2031、aa2032、aa2034、aa2036、aa2037、aa2038、aa2039、aa2139、aa2040、aa2041、aa2044、aa2045、aa2050、aa2055、aa2056、aa2060、aa2065、aa2070、aa2076、aa2090、aa2091、aa2094、aa2095、aa2195、aa2295、aa2196、aa2296、aa2097、aa2197、aa2297、aa2397、aa2098、aa2198、aa2099或aa2199。

53.任选地,铝合金可以是根据以下铝合金标号之一的3xxx系列铝合金:aa3002、aa3102、aa3003、aa3103、aa3103a、aa3103b、aa3203、aa3403、aa3004、aa3004a、aa3104、aa3204、aa3304、aa3005、aa3005a、aa3105、aa3105a、aa3105b、aa3007、aa3107、aa3207、aa3207a、aa3307、aa3009、aa3010、aa3110、aa3011、aa3012、aa3012a、aa3013、aa3014、aa3015、aa3016、aa3017、aa3019、aa3020、aa3021、aa3025、aa3026、aa3030、aa3130或aa3065。

54.任选地,铝合金可以是根据以下铝合金标号之一的4xxx系列铝合金:aa4004、aa4104、aa4006、aa4007、aa4008、aa4009、aa4010、aa4013、aa4014、aa4015、aa4015a、aa4115、aa4016、aa4017、aa4018、aa4019、aa4020、aa4021、aa4026、aa4032、aa4043、aa4043a、aa4143、aa4343、aa4643、aa4943、aa4044、aa4045、aa4145、aa4145a、aa4046、aa4047、aa4047a或aa4147。

55.任选地,铝合金可以是根据以下铝合金标号之一的5xxx系列铝合金:aa5005、aa5005a、aa5205、aa5305、aa5505、aa5605、aa5006、aa5106、aa5010、aa5110、aa5110a、aa5210、aa5310、aa5016、aa5017、aa5018、aa5018a、aa5019、aa5019a、aa5119、aa5119a、aa5021、aa5022、aa5023、aa5024、aa5026、aa5027、aa5028、aa5040、aa5140、aa5041、aa5042、aa5043、aa5049、aa5149、aa5249、aa5349、aa5449、aa5449a、aa5050、aa5050a、aa5050c、aa5150、aa5051、aa5051a、aa5151、aa5251、aa5251a、aa5351、aa5451、aa5052、aa5252、aa5352、aa5154、aa5154a、aa5154b、aa5154c、aa5254、aa5354、aa5454、aa5554、aa5654、aa5654a、aa5754、aa5854、aa5954、aa5056、aa5356、aa5356a、aa5456、aa5456a、aa5456b、aa5556、aa5556a、aa5556b、aa5556c、aa5257、aa5457、aa5557、aa5657、aa5058、aa5059、aa5070、aa5180、aa5180a、aa5082、aa5182、aa5083、aa5183、aa5183a、aa5283、aa5283a、aa5283b、aa5383、aa5483、aa5086、aa5186、aa5087、aa5187或aa5088。

56.任选地,铝合金可以是根据以下铝合金标号之一的6xxx系列铝合金:aa6101、aa6101a、aa6101b、aa6201、aa6201a、aa6401、aa6501、aa6002、aa6003、aa6103、aa6005、aa6005a、aa6005b、aa6005c、aa6105、aa6205、aa6305、aa6006、aa6106、aa6206、aa6306、aa6008、aa6009、aa6010、aa6110、aa6110a、aa6011、aa6111、aa6012、aa6012a、aa6013、aa6113、aa6014、aa6015、aa6016、aa6016a、aa6116、aa6018、aa6019、aa6020、aa6021、aa6022、aa6023、aa6024、aa6025、aa6026、aa6027、aa6028、aa6031、aa6032、aa6033、aa6040、aa6041、aa6042、aa6043、aa6151、aa6351、aa6351a、aa6451、aa6951、aa6053、aa6055、aa6056、aa6156、aa6060、aa6160、aa6260、aa6360、aa6460、aa6460b、aa6560、aa6660、aa6061、aa6061a、aa6261、aa6361、aa6162、aa6262、aa6262a、aa6063、aa6063a、aa6463、aa6463a、aa6763、a6963、aa6064、aa6064a、aa6065、aa6066、aa6068、aa6069、aa6070、aa6081、aa6181、aa6181a、aa6082、aa6082a、aa6182、aa6091或aa6092。

57.任选地,铝合金可以是根据以下铝合金标号之一的7xxx系列铝合金:aa7011、aa7019、aa7020、aa7021、aa7039、aa7072、aa7075、aa7085、aa7108、aa7108a、aa7015、

aa7017、aa7018、aa7019a、aa7024、aa7025、aa7028、aa7030、aa7031、aa7033、aa7035、aa7035a、aa7046、aa7046a、aa7003、aa7004、aa7005、aa7009、aa7010、aa7011、aa7012、aa7014、aa7016、aa7116、aa7122、aa7023、aa7026、aa7029、aa7129、aa7229、aa7032、aa7033、aa7034、aa7036、aa7136、aa7037、aa7040、aa7140、aa7041、aa7049、aa7049a、aa7149、aa7249、aa7349、aa7449、aa7050、aa7050a、aa7150、aa7250、aa7055、aa7155、aa7255、aa7056、aa7060、aa7064、aa7065、aa7068、aa7168、aa7175、aa7475、aa7076、aa7178、aa7278、aa7278a、aa7081、aa7181、aa7185、aa7090、aa7093、aa7095或aa7099。

58.任选地,铝合金可以是根据以下铝合金标号之一的8xxx系列铝合金:aa8005、aa8006、aa8007、aa8008、aa8010、aa8011、aa8011a、aa8111、aa8211、aa8112、aa8014、aa8015、aa8016、aa8017、aa8018、aa8019、aa8021、aa8021a、aa8021b、aa8022、aa8023、aa8024、aa8025、aa8026、aa8030、aa8130、aa8040、aa8050、aa8150、aa8076、aa8076a、aa8176、aa8077、aa8177、aa8079、aa8090、aa8091或aa8093。

59.金属基材与火焰之间的距离(称为“正面距离”)以及燃料、前体和添加剂气体混合物的流速可以决定膜形态并将在下文进行详细描述。

60.任选清洁

61.本文所述的表面工程工艺可任选地包括在施加薄膜之前清洁金属基材的表面的步骤。该清洁步骤可以包括将清洁剂施加到金属基材的表面,诸如金属片材或卷材表面。该清洁剂从金属基材表面去除可包括油、氧化物等的残留污染物(例如,残留的油或松散粘附的氧化物)。在一些方面,清洁表面可以以基本上水平的配置、基本上垂直的配置、介于两者之间的任何配置、任何其它合适的配置或其任何组合进行。

62.任选地,清洁可以作为表面工程方法的一部分进行。在一些实例中,暴露于非沉积火焰,例如预混层流火焰,可用于去除生产过程中残留的碳基污染物(例如,轧钢机油、润滑剂或来自处理的污染物)并在薄膜沉积前功能化和/或氧化金属基材表面。在这些情况下,通过将火焰(例如,预混层流火焰)引导至金属基材的表面上来进行清洁。火焰清洗步骤可提供具有亲水表面的金属基材。

63.在一些非限制性实例中,暴露于非沉积火焰,诸如预混层流火焰,可用于增加金属基材的表面能。增加的表面能可以改善湿涂层的粘附特性,湿涂层可以是下游和最终用户应用中施加的。

64.任选地,可以使用溶剂或溶剂混合物,诸如己烷、乙醇、丙酮和/或这些的组合进行清洁。

65.在一些实例中,可以使用化学蚀刻工艺来清洁金属基材的表面。可以使用化学蚀刻程序蚀刻金属基材的表面,诸如酸蚀刻程序(即,包括ph小于7的酸性溶液的蚀刻程序)、碱蚀刻程序(即,包括ph大于7的碱性溶液的蚀刻程序),或在中性条件下的蚀刻过程(即,包括ph为7的中性溶液的蚀刻程度)。化学蚀刻程序使表面准备好接受后续薄膜施加。用于进行酸蚀刻程序的示例性化学品包括硫酸、氢氟酸、硝酸、磷酸以及这些的组合。用于进行碱蚀刻程序的示例性化学品包括氢氧化钠和氢氧化钾。

66.任选地,可以使用电解清洁系统进行清洁。采用电解清洗可以提高卷材到卷材的表面工程工艺的效率和速度。将电解清洁系统与本文所述的示例性表面工程系统组合可以将卷材到卷材完成工段中卷材到卷材的加工速度提高到大于约100米/分钟(m/min)。

67.任选地,可以使用超声搅拌来进行清洁。可将金属基材浸入含有水性溶剂或非水溶剂(例如水、蒸馏水、软化水、去离子水、酸、碱或其任何组合)的浴中并暴露于超声搅拌以去除表面污染物。

68.任选的薄电解氧化膜施加

69.本文所述的工艺可以任选地包括在施加表面工程化薄膜之前电解氧化金属基材的表面的步骤,从而可以将薄电解氧化膜施加到金属基材上。电解氧化是通过使金属基材的表面与电解质溶液接触并且使电流流过电解质来完成的。阴极平行于金属基材表面设置,使得该表面为阳极。在一些方面中,电解氧化表面可以以水平配置、垂直配置、垂直和水平配置的组合或任何其它合适的配置进行。电解质中的电流释放氧离子,氧离子可以迁移到金属基材表面并与表面上的金属结合。例如,氧离子可以与金属基材表面的铝结合形成氧化铝(al2o3)。

70.可以通过将溶液滚涂到金属基材上,通过将溶液喷涂到金属基材上,或通过将金属基材或金属基材的一部分(例如,金属基材的表面)浸入浴中来施加电解质溶液。任选地,可以使电解质溶液循环以确保新鲜溶液连续暴露于金属基材的表面。在一些非限制性实例中,阴极可以固定在金属基材上方和/或下方;邻近金属基材的第一侧和/或邻近金属基材的第二侧;或通常邻近金属基材,这取决于所需的电解氧化配置。电解氧化的停留时间可为约5秒至约15秒,这取决于电解氧化膜的所需厚度。例如,电解氧化的停留时间可为约5秒、约6秒、约7秒、约8秒、约9秒、约10秒、约11秒、约12秒、约13秒、约14秒或约15秒。所得膜的厚度可为约10nm至约500nm厚。例如,膜可为约10nm厚、约20nm厚、约30nm厚、约40nm厚、约50nm厚、约60nm厚、约70nm厚、约80nm厚、约90nm厚、约100nm厚、约110nm厚、约120nm厚、约130nm厚、约140nm厚、约150nm厚、约160nm厚、约170nm厚、约180nm厚、约190nm厚、约200nm厚、约210nm厚、约220nm厚、约230nm厚、约240nm厚、约250nm厚、约260nm厚、约270nm厚、约280nm厚、约290nm厚、约300nm厚、约310nm厚、约320nm厚、约330nm厚、约340nm厚、约350nm厚、约360nm厚、约370nm厚、约380nm厚、约390nm厚、约400nm厚、约410nm厚、约420nm厚、约430nm厚、约440nm厚、约450nm厚、约460nm厚、约470nm厚、约480nm厚、约490nm厚、约500nm厚或介于之间的任何厚度。

71.表面工程

72.本文还公开了用于工程化铝合金基材和其它金属(包括低碳钢、镀锌钢、镁合金等)的表面的方法。如下面进一步描述的,方法包括引起含硅薄膜、含磷薄膜或其组合沉积到金属衬底的至少一个表面上的步骤。在一些实例中,本文所述的方法可以是用于使用火焰热解(例如,燃烧化学气相沉积(ccvd)或火焰辅助化学气相沉积(fa-cvd))在金属基材上沉积薄膜的卷材到卷材的工艺。

73.如本文所述的用于对金属基材进行表面工程的方法包括将氧化剂和可燃气体组合以形成气体混合物的步骤。合适的氧化剂和可燃气体如上所述。然后可以点燃气体混合物以形成预混层流火焰。

74.然后可以将如上所述的气态化学前体和气态化学添加剂送入预混层流火焰中并在火焰中燃烧以形成表面工程火焰。在一些情况下,可以将气态化学前体和气态化学添加剂同时送入预混层流火焰中。在一些情况下,可以将气态化学前体和气态化学添加剂依次送入预混层流火焰中,例如以提供分层的功能膜。例如,可以将气态化学前体送入预混层流

火焰中,接着送入气态化学添加剂,或者将气态化学添加剂送入预混层流火焰中,接着送入气态化学前体,从而产生分层的功能化膜。在一些情况下,可以将气态化学前体和气态化学添加剂以交替方式添加到火焰中(例如,可以将一部分气态化学前体送入预混层流火焰中,接着送入一部分气态化学添加剂,该添加循环可以重复)。因此,可以制备单一和/或分层的功能化薄膜。

75.在一些非限制性实例中,可以对单一和/或分层的功能化膜进行图案化。例如,金属基材的第一部分可以如本文所述进行表面工程化,并且金属基材的第二部分可以保持制造状态。可以将单一和/或分层的功能化膜以任何所需的图案施加到金属基材的第一部分,以提供具有图案化工程表面的金属基材。因此,提供图案化工程表面可以为金属基材提供局部保护。

76.添加到预混层流火焰中的气态组分(例如,气态化学前体、气态化学添加剂或这些的组合)的气体流速可影响膜沉积,并且随后影响所得表面工程化基材的性能。在一些情况下,气态化学前体和/或气态化学添加剂的气体流速可以为约500毫升/分钟(ml/min)至约5000ml/min(例如,约750ml/min至约4000ml/min、约1000ml/min至约3500ml/min或约1500ml/min至约3000ml/min)。例如,气态化学前体和/或气态化学添加剂的气体流速可以为约500ml/min、约600ml/min、约700ml/min、约800ml/min、约900ml/min,1000ml/min、约1100ml/min、约1200ml/min、约1300ml/min、约1400ml/min、约1500ml/min、约1600ml/min、约1700ml/min、约1800ml/min、约1900ml/min、约2000ml/min、约2100ml/min、约2200ml/min、约2300ml/min、约2400ml/min、约2500ml/min、约2600ml/min、约2700ml/min、约2800ml/min、约2900ml/min、约3000ml/min、约3100ml/min、约3200ml/min、约3300ml/min、约3400ml/min、约3500ml/min、约3600ml/min、约3700ml/min、约3800ml/min、约3900ml/min、约4000ml/min、约4100ml/min、约4200ml/min、约4300ml/min、约4400ml/min、约4500ml/min、约4600ml/min、约4700ml/min、约4800ml/min、约4900ml/min、约5000ml/min或介于之间的任何值。

77.在将气态组分送入表面工程火焰的步骤之后,可以将表面工程火焰引导至金属基材的表面上。在一些情况下,金属基材可以邻近表面工程火焰的气体燃烧器在距离气体燃烧器一定距离处通过以使薄膜层(例如,含硅薄膜和/或含磷薄膜)沉积到金属基材的表面上。在一些情况下,金属基材可以通过沉积火焰。如上面所提到的,金属表面与表面工程火焰的燃烧器之间的距离在本文中也称为正面距离。正面距离可影响沉积到基材上的薄膜层的结构。正面距离可以通过燃烧器上的机械控制、计算机控制、气动控制、液压控制或任何合适的位置控制系统来控制。可以根据燃烧器设计和所需的工艺参数调整正面距离。正面距离可以是距燃烧器表面约8毫米(mm)至约40毫米(例如,约15mm至约35mm、约20mm至约35mm或约25mm至约30mm)。在一些情况下,正面距离可为约8mm、约9mm、约10mm、约11mm、约12mm、约13mm、约14mm、约15mm、约16mm、约17mm、约18mm、约19mm、约20mm、约21mm、约22mm、约23mm、约24mm、约25mm、约26mm、约27mm、约28mm、约29mm、约30mm、约31mm、约32mm、约33mm、约34mm、约35mm、约36mm、约37mm、约38mm、约39mm、约40mm或介于之间的任何值。

78.气体燃烧器可以位于工艺室中。工艺室可以包括多个燃烧器,使得薄膜沉积可以发生在金属基材的至少一个表面上并且可以发生在金属基材的第二表面、第三表面和/或第四表面上(例如,整个金属基材都可以进行薄膜沉积)。工艺室还可以包括处理气体输送

系统、环境控制系统、排气系统和排热系统。气体输送系统可以任选地放置在工艺室外。在一些实例中,可以将多个工艺室连接在一起以允许将膜工程化为特定应用。例如,多个工艺室可以提供逐层薄膜沉积以提供工程化金属表面。在一些方面,沉积薄膜的逐层工艺可以包括去除表面污染物的清洁步骤,直接在金属基材表面沉积含有腐蚀抑制剂的含硅薄膜和/或含磷薄膜的步骤,以及沉积粘附促进剂层以改善涂层在含硅薄膜和/或含磷薄膜上的粘附的步骤。薄膜工程化可涉及附加膜施加,以适应更快的工段速度、由多密度膜或交替功能膜组成的多层系统。

79.涂覆/涂漆

80.在某些方面,由本文所述的金属和方法生产的产品可以涂覆或涂漆。例如,所公开的产品可以是zn-磷酸盐化的和电涂覆的(e-涂覆的)。如本文所述的表面工程化基材可以在不使用湿化学品的情况下具有改善的涂层粘附。

81.任选地,暴露于非沉积火焰,诸如预混层流火焰,可用于增加金属基材的表面能。增加的表面能可以改善湿涂层(例如,滚涂油漆和/或漆)中的粘附特性。

82.表面工程化的金属基材:

83.本文还描述了表面工程化的金属基材。表面工程化的金属基材包括如本文所述的至少具有第一表面的金属基材。表面工程化的金属基材还包括沉积在金属基材上的含硅薄膜和/或含磷薄膜。含硅薄膜包括硅酸盐和化学添加剂。含硅薄膜可以例如是无定形硅酸盐(a-sio

x

)。在一些情况下,硅酸盐是包括硅、氧、铝和/或碳的化合物。任选地,硅酸盐可以是岛状硅酸盐、俦硅酸盐、环硅酸盐、链硅酸盐、页硅酸盐或网状硅酸盐。在含硅薄膜中还包括一种或多种添加剂。例如,含硅薄膜可以另外包括用于下游加工的粘附促进剂,举几个例子,所述下游加工包括涂漆、锌磷酸盐化(zn-p)、电涂覆(e-涂覆)、粉末涂覆、层压和/或上漆。任选地,含硅薄膜可以包括添加剂以改善在粘合工艺中的粘合耐久性,所述粘合工艺包括电阻点焊(rsw)、搅拌摩擦焊(fsw)、熔化极气体保护电弧焊(gmaw)、激光焊和/或自冲铆接(spr)等。含磷薄膜可以包括磷酸盐和化学添加剂。在一些情况下,磷酸盐是包括磷、氧、铝和/或碳的化合物。例如,含磷薄膜可以另外包括用于下游加工的粘附促进剂,举几个例子,所述下游加工包括涂漆、锌磷酸盐化(zn-p)、电涂覆(e-涂覆)、粉末涂覆、层压和/或上漆。任选地,含磷薄膜可以包括添加剂以改善在粘合工艺中的粘合耐久性,所述粘合工艺包括rsw、fsw、gmaw、激光焊和/或spr。

84.在一些实例中,根据本文所述的方法沉积的薄膜层可以包括含氧阴离子作为化学添加剂以提供掺杂的a-siox膜。在某些情况下,薄膜层可以包括铬酸盐、钼酸盐、钒酸盐、亚锑酸盐、砷酸盐、钨酸盐或其任何组合。掺杂的a-sio

x

薄膜除了a-sio

x

粘附促进剂层外,还可以通过形成铬酸盐、钼酸盐或钒酸盐保护层来增强粘附和腐蚀抑制作用。在一些方面,含氧阴离子保护层可以优先沉积在金属基材附近,并且a-sio

x

层可以沉积到金属基材相对侧的保护层上,从而提供用于腐蚀抑制和粘附促进的多层膜。另外,将氧化铝和/或二氧化硅纳米颗粒和/或氯化物清除剂掺杂到a-sio

x

薄膜中可以帮助抑制腐蚀。

85.含硅薄膜和/或含磷薄膜可以直接附着到金属基材的第一表面。含硅薄膜和/或含磷薄膜可任选地附着到金属基材的一个或多个附加表面。在一些实例中,含硅薄膜和/或含磷薄膜可以沉积在直接附着到金属基材表面的含有化学添加剂的层上。沉积顺序可以工程化以从表面工程步骤实现所需的结果特性。例如,可以制备表面工程化的金属基材,使得在

含有添加剂的含硅膜和/或含磷膜沉积之前腐蚀抑制剂沉积到金属基材表面上,使得腐蚀抑制层直接沉积在金属基材表面上并且含硅薄膜和/或含磷薄膜沉积在腐蚀抑制剂层上。含硅薄膜和/或含磷薄膜可以包括例如粘附促进添加剂,从而产生具有耐腐蚀性和粘附促进特性的金属基材表面。在另一个实例中,腐蚀抑制剂和含硅薄膜和/或含磷薄膜可以同时沉积,从而提供用于耐腐蚀性和粘附改善的混合膜。

86.在一些非限制性实例中,附着到金属基材的一个或多个表面的薄膜可以不同于含硅薄膜和/或含磷薄膜。例如,薄膜可以由金属或半金属氧化物制备,所述金属或半金属氧化物为经处理的金属基材表面提供所需功能。例如,含钛薄膜可充当光催化层,含钴薄膜可充当电容层,含铬薄膜可提供粘附促进和腐蚀保护,含钼薄膜可充当作传感层(例如,气体传感),含锰薄膜可充当电容层,含镍薄膜可提供粘附促进,含铜薄膜可操纵金属基材的光学特性,含锆薄膜可以提供介电特性和/或充当保护层,含钽薄膜可以是介电层,含铈薄膜可以充当传感层和/或催化层,含锌薄膜可以充当电容层,且含钨薄膜可以提供电容功能。任何上述金属或半金属膜均可单独地或以任何组合使用,任选地与含硅薄膜和/或含磷薄膜组合使用,以定制金属基材的表面特征。

87.如上所述,表面工程化的金属基材可以是铝合金。在一些情况下,铝合金可以是t6状态的7xxx系列铝合金。在这些情况下,薄膜可以任选地是微粒状无定形硅酸盐薄膜。如本文所用以及如以下在实施例中进一步描述的,微粒状无定形硅酸盐薄膜是指与80%或更少的表面工程化的金属基材的表面接触的薄膜。例如,微粒状无定形硅酸盐薄膜可以与75%或更少、70%或更少、65%或更少、60%或更少、55%或更少或50%或更少的表面工程化的金属基材的表面接触。

88.在其它情况下,铝合金可以是以f状态提供的7xxx系列铝合金。在这些情况下,薄膜可以任选地是致密无定形硅酸盐薄膜。如本文所用以及如以下在实施例中进一步描述的,致密无定形硅酸盐薄膜是指与大于80%的表面工程化的金属基材的表面接触的薄膜。例如,致密无定形硅酸盐薄膜可以与大于80%、大于85%、大于90%或大于95%(例如,100%)的表面工程化的金属基材的表面接触。

89.使用方法:

90.本文所述的金属和方法可用于汽车、电子设备、建筑和运输应用中,诸如商用车辆、飞机或铁路应用,或其它应用。

91.在某些方面,所述金属和方法可用于制备机动车车身零件产品。例如,所公开的金属和方法可用于制备汽车车身零件,诸如保险杠、侧梁、车顶梁、横梁、支柱增强件(如,a柱、b柱和c柱)、内侧板、侧板、底板、隧道、结构板、加固板、内罩或行李箱盖板。所公开的金属和方法还可用于飞机或铁路车辆的应用中,以制备例如外侧板和内侧板。如本文所述的表面工程化的金属可以改善车辆制造和其它需要粘合金属零件的应用中的粘合接头的耐久性。本文所述的表面工程化的金属可用于美学零件,包括汽车门板、引擎盖、行李箱盖、建筑板和其它面向消费者的金属板。

92.所述的金属和方法还可以用于制备用于包括移动电话和平板计算机的电子设备的外壳。例如,所述金属可在进行或不进行电解氧化的情况下用于制备移动电话(例如智能电话)的外壳和平板电脑底部底盘。示例性的消费电子产品包括移动电话、音频设备、视频设备、相机、膝上型计算机、台式计算机、平板电脑、电视、显示器、家用电器、视频播放和记

录设备等。示例性的消费电子产品零件包括消费电子产品的外壳(如,正面)和内部部件。如本文所述的表面工程化的金属可以是电绝缘的(例如,当金属在表面工程之前被电解氧化时)、耐腐蚀并且易于涂覆。

93.例证

94.例证1是一种表面工程系统,其包含:包含氧化剂和可燃气体的气体混合物;包含含硅化合物、含磷化合物或其组合的化学前体;以及化学添加剂,其中所述化学前体和所述化学添加剂是气态的,是汽化或雾化的液体,或者是升华的固体。

95.例证2是根据任何前述或后续例证所述的表面工程系统,其中所述可燃气体包含天然气、甲烷、丙烷、丁烷或其组合。

96.例证3是根据任何前述或后续例证所述的表面工程系统,其中所述氧化剂是空气。

97.例证4是根据任何前述或后续例证所述的表面工程系统,其中所述氧化剂和所述可燃气体以1:1至10:1的摩尔比存在于所述气体混合物中。

98.例证5是根据任何前述或后续例证所述的表面工程系统,其中所述氧化剂与所述可燃气体的摩尔比为6:1至10:1。

99.例证6是根据任何前述或后续例证所述的表面工程系统,其中所述含硅化合物包含六甲基二硅氧烷(hmdso)、四甲基硅烷(tms)、四乙氧基硅烷(teos)、三乙氧基硅烷、n-仲丁基(三甲基甲硅烷基)胺、1,3-二乙基-1,1,3,3,四甲基二硅氮烷、甲基硅烷、五甲基二硅烷、四乙基硅烷、四甲基二硅烷或其组合。

100.例证7是根据任何前述或后续例证所述的表面工程系统,其中所述含磷化合物包含乙烯基膦酸、磷酸三甲酯、磷酸二甲酯、磷酸三乙酯、磷酸三异丙酯、三(二甲基氨基)膦、五氧化二磷或其组合。

101.例证8是根据任何前述或后续例证所述的表面工程系统,其中所述化学添加剂包含粘附促进剂、腐蚀抑制剂、偶联剂、抗微生物剂或其混合物。

102.例证9是一种工程化金属基材表面的方法,其包括将氧化剂和可燃气体组合以形成气体混合物;点燃所述气体混合物以形成预混层流火焰;将化学前体和化学添加剂送入预混层流火焰中以形成表面工程火焰,其中所述化学前体包含含硅化合物、含磷化合物或这些的混合物;并将表面工程火焰引导至所述金属基材表面上,其中薄膜沉积到所述金属基材表面上。

103.例证10是根据任何前述或后续例证所述的方法,其还包括在所述引导步骤之前清洁所述金属基材表面。

104.例证11是根据任何前述或后续例证所述的方法,其中通过将火焰引导至所述金属基材表面上来进行所述清洁,其中所述火焰是所述预混层流火焰。

105.例证12是根据任何前述或后续例证所述的方法,其中使用化学蚀刻工艺、电解清洁工艺或超声清洁工艺来进行所述清洁。

106.例证13是根据任何前述或后续例证所述的方法,其中将所述化学前体或所述化学添加剂以约500ml/min至约5000ml/min的流速送入所述预混层流火焰中。

107.例证14是根据任何前述或后续例证所述的方法,其中所述金属基材表面与所述表面工程火焰的燃烧器保持一定距离。

108.例证15是根据任何前述或后续例证所述的方法,其中所述距离为约8mm至约40mm。

109.例证16是根据任何前述或后续例证所述的方法,其还包括在所述引导步骤之前电解氧化所述金属基材表面。

110.例证17是根据任何前述或后续例证所述的方法,其中所述含硅化合物包含六甲基二硅氧烷(hmdso)、四甲基硅烷(tms)、四乙氧基硅烷(teos)、三乙氧基硅烷、n-仲丁基(三甲基甲硅烷基)胺、1,3-二乙基-1,1,3,3,四甲基二硅氮烷、甲基硅烷、五甲基二硅烷、四乙基硅烷、四甲基二硅烷或其组合。

111.例证18是根据任何前述或后续例证所述的方法,其中所述含磷化合物包含乙烯基膦酸、磷酸三甲酯、磷酸二甲酯、磷酸三乙酯、磷酸三异丙酯、三(二甲基氨基)膦、五氧化二磷或其组合。

112.例证19是一种表面工程化的金属基材,其包含表面和薄膜,其中所述薄膜包含含硅化合物和/或含磷化合物以及化学添加剂。

113.例证20是根据任何前述或后续例证所述的表面工程化的金属基材,其中所述薄膜附着到所述表面工程化的金属基材的表面。

114.例证21是根据任何前述或后续例证所述的表面工程化的金属基材,其还包含薄电解氧化层。

115.例证22是根据任何前述或后续例证所述的表面工程化的金属基材,其中所述化学添加剂包含粘附促进剂、腐蚀抑制剂、偶联剂、抗微生物剂或其混合物。

116.例证23是根据任何前述或后续例证所述的表面工程化的金属基材,其中所述表面工程化的金属基材是1xxx系列铝合金、2xxx系列铝合金、3xxx系列铝合金、4xxx系列合金、5xxx系列铝合金、6xxx系列铝合金、7xxx系列铝合金或8xxx系列铝合金。

117.例证24是根据任何前述或后续例证所述的表面工程化的金属基材,其中所述表面工程化的金属基材是t6状态的7xxx系列铝合金。

118.例证25是根据任何前述或后续例证所述的表面工程化的金属基材,其中所述薄膜是与80%或更少的所述表面工程化的金属基材的表面接触的微粒状无定形硅酸盐薄膜。

119.例证26是根据任何前述或后续例证所述的表面工程化的金属基材,其中所述表面工程化的金属基材是f状态的7xxx系列铝合金。

120.例证27是根据任何前述或后续例证所述的表面工程化的金属基材,其中所述薄膜是与大于80%的表面或所述表面工程化的金属基材接触的致密无定形硅酸盐薄膜。

121.例证28是根据任何前述或后续例证所述的表面工程化的金属基材,其中所述表面工程化的金属基材是t6状态的7xxx系列铝合金并且所述薄膜是与80%或更少的所述表面工程化的金属基材的表面接触的微粒状无定形硅酸盐薄膜;或者所述表面工程化的金属基材为f状态的7xxx系铝合金并且所述薄膜是与大于80%的表面或所述表面工程化的金属基材接触的致密无定形硅酸盐薄膜。

122.以下实施例将用于进一步说明本发明,但不构成对本发明的任何限制。相反,应当清楚地理解,在阅读了本文的说明书之后本领域技术人员可以想到作出各种其它实施方案、修改以及其等效方案而不背离本发明的精神。在以下实施例中描述的研究过程中,除非另有说明,否则遵循常规程序。下面出于说明目的对一些程序进行描述。

123.实施例

124.实施例1:卷材到卷材的火焰热解表面工程

125.图1是本文所述的表面工程方法100的示意图。金属基材110沿方向115邻近燃烧器120通过,使得金属基材110的至少一个表面125接触层流火焰130。工艺气体通过连接到歧管150的主供给管线140供给,歧管150能够经由单独的供给管线155供给多种工艺气体。单独的供给管线155和主供给管线140可以包括气体流量控制设备(例如,质量流量控制器、计算机控制阀或球阀)。单独的供给管线155和歧管150可以在将工艺气体送入燃烧器120之前将工艺气体预混合。燃烧器120供给层流火焰130用于薄膜沉积。工艺气体的火焰热解反应可以在层流火焰130中发生并且可以使膜160沉积到金属基材110的至少一个表面125上。在一些实例中,火焰热解反应的反应副产物170可以包括一氧化碳、二氧化碳、水蒸汽、硅和/或硅酸盐粉尘(未示出)和/或磷酸盐粉尘(未示出)。

126.图2是在卷材到卷材的完成工段200中采用的如本文所述的示例性表面工程方法100的示意图。将铝合金卷材展开并且送金属基材110通过固溶炉210进行固溶热处理并通过淬火室220进行淬火。然后在清洁工艺室230中清洁金属基材110以从金属基材110的表面去除残留油和过量的金属氧化物物质。任选地,可以从金属基材110的第一表面和第二表面去除残留油(例如,可以清洁顶表面和底表面)。在一些方面中,清洁金属基材110的所有表面(例如,清洁顶表面、底表面、第一侧和第二侧)。然后根据本文所述的方法工程化金属基材110的至少第一表面。金属基材110可以通过配备有多个燃烧器120的表面工程工艺室255,使得第一表面(例如,顶表面)和第二表面(例如,底表面)可以同时工程化。辊260可以引导金属基材110邻近层流火焰130,使得热解前体、燃料和空气混合物可以将膜160(参见图1)沉积到金属基材110上。通过热解生成的任何反应副产物170(参见图1)可以通过排气系统(未示出)从表面工程工艺室255中去除。排气系统可以通过提取通过本文所述的方法产生的热量来控制工艺室内部的大气条件。在一些情况下,排气系统可用于控制层流火焰130。同时工程化至少金属基材110的第一表面和第二表面可以包括在第一表面上至少施加第一薄膜并且在第二表面上施加第一薄膜。任选地,同时工程化至少金属基材110的第一表面和第二表面可以包括在第一表面上施加第一薄膜并且在第二表面上施加第二薄膜。

127.在一些实例中,可以使金属基材110通过配备有一个或多个燃烧器120的表面工程工艺室265,使得一个表面(例如,卷起时卷材的第一表面、顶表面或内表面)可以工程化。在一些其它实例中,可以使金属基材110通过配备有一个或多个燃烧器120的表面工程工艺室275,使得一个表面(例如,卷起时卷材的的第二表面、底表面或外表面)可以工程化。

128.在一些其它实例中,可以使金属基材110通过多个表面工程工艺室285,使得至少第一膜可以施加到第一表面。任选地,多个表面工程工艺室285中包括的每个表面工程工艺室可以包括至少一个燃烧器120并且还可以包括多个燃烧器120,使得可以工程化和沉积多层膜、多密度膜和多功能膜。另外,采用多个表面工程工艺室285和/或多个燃烧器120可以改善卷材到卷材完成工段200的速度和效率。

129.金属基材110可在表面工程后进行润滑。金属基材110可以通过润滑室280,在该润滑室中将润滑剂施加到金属基材110上。可以通过喷涂、辊涂、浸涂、其任何组合或本领域技术人员已知的任何合适的润滑剂涂覆技术来进行润滑剂施加。在一些实例中,将金属基材重卷,提供表面工程化铝合金卷材295。

130.实施例2:干法表面工程对涂覆应用的影响

131.图3a-3b和图4a-4b说明了如本文所述的表面工程化铝合金的涂覆均匀性。图3a示

出了经受锌磷酸盐化的含有铝合金的无定形硅酸盐(a-sio

x

)膜。图像中明显是原始设备制造商(oem)可接受的均匀磷酸锌(zn-p)膜。图3b示出了以非最佳表面工程参数制备的铝合金样品。图像中明显是不均匀的zn-p涂层,其表现出表面工程方法参数对zn-p膜的影响。

132.图4a-4b示出了经受zn-p和电涂覆(e-涂覆)处理的铝合金样品。图4a示出了经受锌磷酸盐化(zn-p)和e涂覆的无定形硅酸盐(a-sio

x

)表面工程化铝合金。采用最佳a-sio

x

表面工程参数,提供了均匀膜。图4b示出了经受zn-p和e涂覆的a-sio

x

表面工程化铝合金样品。采用非最佳a-sio

x

表面工程参数,提供了不均匀的zn-p膜;然而,e-涂覆工艺使得在zn-p层中观察到的任何不均匀性不明显。

133.实施例3:薄膜对粘合耐久性和腐蚀的影响

134.使经受如本文所述的干法表面工程方法的铝合金基材粘合并经受粘合耐久性测试。在粘合耐久性测试期间,在两个铝合金产品之间产生粘合,诸如通过环氧粘合剂产生粘合。然后,粘合的铝合金产品经受应变和/或其它条件。例如,可以将结合的合金产品浸入盐溶液中,经受潮湿条件或干燥条件。在一种或多种条件下进行一系列循环后,评价铝合金之间结合的化学和机械破坏。表1呈现了对aa5754铝合金样品进行的粘合耐久性测试的结果:

135.表1

[0136][0137]

经受住45个循环的样品被认为是通过。图5a-5b示出了在表1(图5a)的1号实验之后和在表1(图5b)的6号实验之后的样品2的数字图像。样品表现出内聚破坏的迹象,表明破坏机制是粘合剂的破坏,而不是由于粘合剂与铝合金基材的粘合。该结果进一步证明无定形硅酸盐薄膜作为粘附促进剂的成功。

[0138]

在每个样品上都观察到腐蚀开始的迹象,表明对腐蚀传播具有良好的耐性。观察到腐蚀开始而没有腐蚀传播可以表明无定形硅酸盐薄膜改善了耐腐蚀性。图6a-6b示出了在表1(图6a)的1号实验之后和在表1(图6b)的6号实验之后的样品8的数字图像。样品表现出粘合剂破坏的迹象,表明破坏机制是由于粘合剂与铝合金基材的粘合引起的破坏。在60次腐蚀测试循环后,所有样品都表现出耐腐蚀性。

[0139]

如本文所述的表面工程化合金和对比合金经受电阻点焊(rsw)测试。图7示出了非表面工程化铝合金的rsw数据。非表面工程化铝合金在1000lb-ft的夹紧力下焊接,焊接停留时间为133毫秒(ms)。焊点熔核尺寸示为焊接电流的函数。焊接电流范围为27ka至37ka。4√t的最小焊缝尺寸(mws)用大虚线标出。还标出了5√t(小虚线)和6√t(虚线)的任选焊缝尺寸。

[0140]

图8和图9呈现了根据本文所述的方法制备的铝合金样品的rsw数据。出于说明目的,图10中示出了焊缝喷出。图8所示合金样品的焊接参数与对比非表面工程化铝合金的焊接参数相同(夹紧力为1000lb-ft,焊接电流范围为27ka至35ka,且焊接停留时间为133ms)。图9所示合金样品的焊接参数是针对采用无定形硅酸盐薄膜工程化的铝合金表面优化的(夹紧力增加到1200lb-ft,焊接电流范围为27ka至36ka,且焊接停留时间为133ms)。数据和观察结果(例如,优良的拆卸效率和无焊缝喷出)表明,可以对经受如本文所述的干法表面工程工艺的铝合金进行成功接合(例如,rsw)。

[0141]

图11和图12呈现了根据本文所述的方法制备的表面工程化铝合金,还有非表面工程化合金的圆柱对平面摩擦测试结果。在图11中,示例性的表面工程化合金(称为“表面工程化的”,左直方图)和对比清洁和非表面工程化铝合金(称为“蚀刻的”,右直方图)经受圆柱对平面摩擦测试并评价摩擦系数。示例性的表面工程化铝合金表现出较低的摩擦系数。图12呈现了经受圆柱对平面摩擦测试的示例性的表面工程化合金(称为“表面工程化的”,左直方图)和对比清洁和非表面工程化铝合金(称为“蚀刻的”,右直方图)的平均破坏循环。示例性的表面工程化铝合金在破坏前能够比对比非表面工程化铝合金承受更多的循环。

[0142]

在表2的样品9-13中使用aa7075铝合金。样品9是通过将铝合金加热到485℃并保持该温度五分钟,然后将温度降低到125℃并保持该温度24小时,以t6状态提供的aa7075铝合金。样品10-13是以f状态提供的aa7075铝合金。样品9展示了在下游制造工艺中对铝合金进行表面工程化,例如,在铸造、均化、热轧、任选冷轧、任选固溶热处理和任选淬火之后的人工老化步骤或成形步骤之后进行的表面工程化。样品10-13展示了对制造状态铝合金进行表面工程化,例如,对在铸造、均化、热轧、任选冷轧和任选固溶热处理之后提供的铝合金卷材进行表面工程化。表面工程条件如表2所示。另外,样品9-13的空气流量为150立方厘米/分钟(cc/min),并且样品9-13在单个燃烧器下方通过四次以确保整个铝合金表面都经表面工程化(即,涂覆有无定形硅酸盐薄膜)。样品9在正面距离为30mm处进行表面工程化。样品10-13在15-30mm范围的不同正面距离处进行表面工程化,如下表2所示。在粘合耐久性测试之前,通过将铝合金加热到485℃并保持该温度五分钟,然后将温度降低到125℃并保持该温度24小时,以t6状态提供样品10-13。老化后,在粘合前四小时内将偶联剂(例如,偶联剂/密封剂)施加到加热的样品上。在90%相对湿度(rh)下进行的粘合耐久性测试结果如下表2所示:

[0143]

表2

[0144][0145]

经受住45个循环的样品被认为是通过。如表2所示,与表面工程化的t6状态的铝合金相比,表面工程化的f状态的铝合金展示出显著改善的粘合耐久性。因此,表面工程化制

造状态的铝合金可以大大改善由表面工程化铝合金生产的最终产品的粘合耐久性。

[0146]

如上所述,薄膜与基材(例如,铝合金基材)表面的接触程度可以根据样品的状态而变化。在表面工程化步骤之前以t6状态提供的样品9可以在铝合金表面上显示出不完整的无定形硅酸盐薄膜。例如,不完整的无定形硅酸盐薄膜只能部分覆盖铝合金的表面(例如,铝合金只有高达约80%的表面可以被无定形硅酸盐薄膜覆盖)。相反,以f状态提供的每个样品都可以显示出覆盖整个铝合金表面的完整且致密的无定形硅酸盐薄膜(例如,大于80%,诸如100%的铝合金表面被无定形硅酸盐薄膜覆盖)。薄膜形态和覆盖程度可适用于各种厚度的膜,包括具有上述范围内的厚度的膜。因此,某些热处理工艺(例如,热成形、人工老化等)可以为铝合金表面提供微粒状无定形硅酸盐薄膜。进一步地,表面工程化制造状态的铝合金(例如,f状态的铝合金)可以提供致密且均匀的无定形硅酸盐薄膜,在某些情况下,该薄膜可以完全覆盖铝合金表面。

[0147]

以上引用的所有专利、出版物和摘要都通过引用整体并入本文。为了实现本发明的各个目的,已经描述了本发明的各个实施方案。应该认识到,这些实施方案仅是说明本发明的原理。在不偏离如以下权利要求书中所限定的本发明的精神和范围的情况下,本发明的许多修改和改动对于本领域技术人员而言将是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。