1.本发明涉及废水处理领域,具体地,涉及一种废水处理的方法。

背景技术:

2.污水处理是采用各种必要的技术和手段,将污水中的污染物质分离出来,使水质得到净化。这里指的技术和手段,就是污水处理的基本方法。

3.由于污水中的污染物是多种多样的,在选择处理方法时,往往需要采用物理处理法、化学处理法、物理化学处理法和生物化学处理法几种方法组合使用,才能去除不同性质的污染物,达到净化处理的目的。

4.污水处理按处理程度划分,可分为一级、二级和三级处理。一级处理主要去除污水中呈悬浮状态的固体污染物质,物理处理法大部分只能完成一级处理的任务。经过一级处理的污水,其cod的去除率仅为30%左右,远远达不到排放标准。二级处理主要去除污水中呈胶体的溶解状态的有机物质,多采用生物处理,其cod去除率可达90%以上,使污水中的有机污染物,基本上可以达到或接近排放标准。三级处理是在一级、二级处理后,进一步处理难降解的有机物、氮和磷等能导致水体富营养化的可溶性无机物。主要采用生物脱氮除磷法,混凝沉淀法、砂滤法、活性炭吸附法、离子交换法和反渗析法等。

5.无论是采用物理化学方法,还是生化法处理废水,都要增加投资成本和运行成本,经济性不合算。

6.催化裂化装置目前需要采用终止剂、汽提蒸汽和防焦蒸汽来控制反应的深度;随着催化原料越来越重,实现高温、短时间的反应技术越来越重要。提升管反应器注终止剂技术是一项类似于mtc(混合温度控制)技术的新技术,其目的就是单独控制提升管反应器底部的油剂混合温度和出口的反应温度,改进提升管的温度分布状态,优化提升管反应器的操作。为了抑制氢转移第一次反应和减少热裂化反应,提高重油催化裂化的轻质油及液化气收率,降低干气和焦炭产率,反应终止剂技术已得到广泛应用。催化裂化装置终止剂可以采用水、轻污油、柴油和汽油等作为,根据模拟研究的结果,终止剂的注入量(以油作为终止剂时)为原料的10%左右时效果最佳。

技术实现要素:

7.本发明的目的是提供一种废水处理的方法,该方法能够省略复杂的废水处理的工艺,而是将废水应用于催化裂化反应中,节省了催化裂化的运营成本,并回收利用了废水中的有机物。本发明的方法操作简单,具有工业可行性,并且有较好的经济性。

8.本发明的发明人打破废水处理的常规思路,想到将含有有机物的废水应用到其他工艺中,并且发现含有有机物的废水特别适合用于催化裂化反应的终止剂,从而替代催化裂化反应原来使用的终止剂,降低了反应成本;并且含有有机物的废水在催化裂化反应的条件下能够使废水中的有机物部分或全部裂化为小分子,从而能够直接排放或者与催化裂化反应的产物一起收集使用,从而不仅省略了复杂的废水处理过程还能够变废为宝,具有

显著的经济性。

9.本发明提供了一种废水处理的方法,其中,该方法包括:在催化裂化催化剂的存在下,将含有有机物的废水和催化裂化原料进行催化裂化反应。

10.本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

具体实施方式

11.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

12.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

13.本发明提供了一种废水处理的方法,其中,该方法包括:在催化裂化催化剂的存在下,将含有有机物的废水和催化裂化原料进行催化裂化反应。

14.在本发明中,所述含有有机物的废水的用量没有特别的限定,例如以所述催化裂化原料为100重量份计,所述含有有机物的废水的用量可以为3.5-6重量份,优选为4-5.6重量份。

15.本发明的废水在催化裂化反应中主要作为终止剂使用从而控制催化裂化的反应深度,因此,当废水的供应量不足以满足上述要求时,可以将废水用较为干净的水稀释使用,也可以与其他作为终止剂的成分共同使用。

16.本发明所用的废水可以为各种化工过程产生的含有有机物的废水,所述化工过程例如为氧化过程、还原过程、酸催化过程和碱催化过程中的一种或多种。

17.在本发明中,所述有机物为各种在催化裂化条件下部分或者全部裂化的有机物,通常为烃类有机物、含氧有机化合物、含硫有机化合物、含氮有机化合物以及其他能够在催化裂化条件下部分或者全部裂化的有机物。

18.在本发明中,所述废水中有机物的浓度没有特别的限定,各种化工过程得到的有机物成分不同、浓度不同的废水均能够适用于本发明,优选地,所述废水中有机物的浓度为0.1-4重量%,更优选为1-3重量%。

19.本发明的方法能够适用于各种催化裂化反应,在各种催化裂化反应的催化剂和反应条件下都能够较好地实现将废水充分回收利用并且不会影响催化裂化反应的结果。在本发明中,所述催化裂化催化剂可以为本领域各种常规的催化裂化催化剂,例如所述催化裂化催化剂中可以含有氧化铝、氧化硅和稀土氧化物,优选地,以所述催化裂化催化剂的总重量为基准,所述氧化铝的含量为45-55重量%,所述氧化硅的含量为40-50重量%,稀土氧化物的含量为0.1-8重量%。

20.以所述催化裂化原料为100重量份计,催化裂化催化剂的用量可以为4-7重量份,优选为5-6重量份,更优选为5.2-5.5重量份。在本发明中,所述催化裂化反应的条件优选包括:反应温度为440-560℃,优选为460-530℃,反应压力为0.1-0.4mpa,优选为0.2-0.36mpa,停留时间为4-7s,,优选为5-6s。

21.在本发明中,所述含有有机物的废水的加入方式可以为与催化裂化原料混合之后

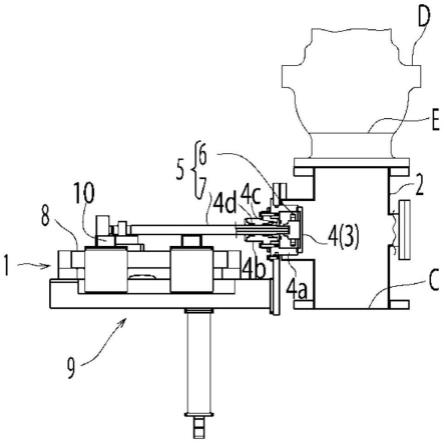

共同加入,也可以从终止剂入口进料,例如当使用流化床反应器时,终止剂入料口通常位于流化床反应器的中端。所述含有有机物的废水可以从反应开始后或反应开始之前便进行进料。

22.在本发明中,所述含有有机物的废水中的有机物在催化裂化的反应条件下被部分或全部裂化为小分子,通常裂化得到的小分子为烃、含硫化合物、一氧化碳、二氧化碳、氢气、氮气和含氮化合物中的一种或多种,其中,所述含硫化合物通常为硫化氢、二氧化硫和三氧化硫中的一种或者多种,所述含氮化合物通常为氮气、五氧化二氮和一氧化氮中的一种或者多种,所述烃通常为乙烯、乙烷、丙烯、丙烷等低碳烃的一种或者多种。

23.以下将通过实施例对本发明进行详细描述。在以下实施例和对比例中,有机物含量(重量%)通过气相色谱仪(厂家安捷伦、牌号7820)进行检测;有机物转化率(%)=(进水有机物量-出水有机物量)

÷

进水有机物量

×

100%。催化剂的活性通过采集催化剂样品在微反应评价装置中进行轻柴油的催化裂化反应,并检测进出口轻柴油的量,则催化剂活性(%)=(原料轻柴油的重量-产物中轻柴油的重量)

÷

原料轻柴油的重量

×

100%。

24.实施例1

25.在流化床反应器中进行催化裂化试验,将丙烯制备环氧丙烷装置提取丙二醇甲醚后的废水与含醇废水混合得到的含有有机物的废水(简称为“进水”,其有机物含量如表1所示)从流化床反应器中部的终止剂入口加入,所述含有有机物的废水与原料油(20℃的密度为0.92g

·

cm-3

,馏程ibp/ebp为35-500℃)的进料比为4.5:100,催化剂为商购自中石化催化剂公司长岭分公司的牌号为dfc-1的催化剂(其中氧化铝的含量为47重量%、氧化硅的含量为49重量%、稀土氧化物的含量为3重量%),催化剂的用量与原料油的重量比为5.3:100,催化裂化的条件包括:反应温度为510℃,反应压力为0.28mpa,停留时间5.2s。

26.检测催化裂化后经冷凝分离出的水相液体(简称为“出水”)的有机物含量,并通过计算得到有机物的转化率,将结果记于表1中。

27.检测催化裂化反应前后催化剂的活性,将结果记于表1中。

28.对比例1

29.按照实施例1进行,所不同的是,将所述含有有机物的废水替换为相同质量的净水。

30.检测催化裂化后经冷凝分离出的水相液体(简称为“出水”)的有机物含量,将结果记于表1中。

31.检测催化裂化反应前后催化剂的活性,将结果记于表1中。

32.对比例2

33.按照实施例1进行,所不同的是,将所述含有有机物的废水替换为相同质量的轻污油(20℃的密度为0.75g

·

cm-3

,馏程ibp/ebp为40-200℃)。

34.检测催化裂化反应前后催化剂的活性,将结果记于表1中。

35.实施例2

36.在流化床反应器中进行催化裂化试验,将丙烯制备环氧丙烷装置不提取丙二醇甲醚后的废水与含醇废水混合得到的含有有机物的废水(成分如表1所示)从流化床反应器中部的终止剂入口加入,所述含有有机物的废水与原料油(同实施例1)的进料比为4:100,催化剂为商购自中石化催化剂公司长岭分公司的牌号为cgp-c的催化剂(其中氧化铝的含量

为51重量%、氧化硅的含量为47重量%、稀土氧化物的含量为1重量%),催化剂的用量与原料油的重量比为5:100,催化裂化的条件包括:反应温度为530℃,反应压力为0.36mpa,停留时间5s。

37.检测催化裂化后经冷凝分离出的水相液体(简称为“出水”)的有机物含量,并通过计算得到有机物的转化率,将结果记于表1中。

38.检测催化裂化反应前后催化剂的活性,将结果记于表1中。

39.实施例3

40.在流化床反应器中进行催化裂化试验,将丙烯制备环氧丙烷装置不提取丙二醇甲醚后的废水与含醇废水混合得到的含有有机物的废水(成分如表1所示)从流化床反应器下部的终止剂入口加入,所述含有有机物的废水与原料油(同实施例1)的进料比为5.6:100,催化剂为商购自中石化催化剂公司长岭分公司的牌号为cdos的催化剂(其中氧化铝的含量为50重量%、氧化硅的含量为44重量%、稀土氧化物的含量为5重量%),催化剂的用量与原料油的重量比为6:100,催化裂化的条件包括:反应温度为460℃,反应压力为0.2mpa,停留时间6s。

41.检测催化裂化后经冷凝分离出的水相液体(简称为“出水”)的有机物含量,并通过计算得到有机物的转化率,将结果记于表1中。

42.检测催化裂化反应前后催化剂的活性,将结果记于表1中。

43.表1

[0044] 实施例1实施例2实施例3对比例1对比例2进水有机物含量/重量%1.533.763.760-出水有机物含量/重量%0.100.130.080.13-有机物转化率/%93.4696.5498.87

‑‑

反应前催化剂活性/%55.5356.4558.2359.3256.54反应后催化剂活性/%55.5256.4558.2259.2256.52

[0045]

从表1可以看出,根据本发明的方法将含有有机物的废水应用于催化裂化反应时,所得的出水中有机物的含量可以达到0.15重量%以下,有机物的转化率可以达到93%以上。

[0046]

并且通过比较反应前后的催化剂活性可以看出,反应前后的催化剂活性没有明显变化,证明使用本发明的方法对催化剂的活性没有影响,也就是说本发明的方法并不影响原本的催化裂化反应,可以实现很好的催化裂化反应的反应活性和反应深度。

[0047]

另外,通过气相色谱仪(厂家安捷伦、牌号7820)检测催化裂化反应所得气相的成分含量(重量%),该气体组成主要以乙烯、丙烯和一氧化碳为主,以实施例1所得气体为例,气体组成如表2所示。其中,c

2=

是指乙烯,c

30

是指丙烷,c

3=

是指丙烯,n-c

40

是指正丁烷,n-c

4=

是指正丁烯,i-c

4=

是指异丁烯,t-c

4=

是指反丁烯,c-c

4=

是指顺丁烯,i-c

50

是指异戊烷,n-c

50

是指正戊烷,c

5=

c

60

是指碳五烯烃和碳六烷烃。

[0048]

表2

[0049][0050]

从表2可以看出,含有有机物的废水中的有机物可以在催化裂化的反应条件下被部分或全部裂化为小分子,从而进入气相中被回收使用。也就是说,本发明的方法不仅省去了复杂的废水处理工艺,并且充分回收利用了废水中的有机物,是一种节能、环保和可持续发展的方法。

[0051]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。