1.本发明涉及啮合精度检测技术领域,具体涉及一种自动可调角度双啮仪。

背景技术:

2.在蜗轮生产过程中,需要有一种手段来检测涡轮副的啮合情况,便于了解生产及提高蜗轮的加工质量,如专利公开号cn110779720a的发明专利公开了一种蜗轮蜗杆电子啮合仪,虽然能够将蜗轮蜗杆啮合的情况通过数字变化显示出来,可以得到检测蜗轮的径跳、一周综合误差以及单齿综合误差,同时也能了解到检测蜗轮上毛刺或磕碰伤口的的所在位置,但是在蜗轮检测过程中蜗杆与蜗轮只能是垂直方向设置,蜗杆的角度方向不能做调整,检测蜗轮单一,为此需要对其进行研发改进,提高蜗轮检测的多样性。

技术实现要素:

3.本发明的目的是提出一种自动可调角度双啮仪,以解决现有技术中蜗轮检测的单一性,实现蜗轮检测的多样性。

4.为实现上述目的,本发明提供如下技术方案来实现:

5.一种自动可调角度双啮仪,其特征在于:包括,

6.涡轮定位系统,所述涡轮轴定位系统包括上顶尖和端面定位机构,所述上顶尖设置在立柱上,所述上顶尖与所述立柱呈滑动设置,所述立柱设置在测量滑板上;所述端面定位机构设置在测量滑板上,所述端面定位机构上设有涡轮轴装置,所述涡轮轴上装配蜗轮;

7.蜗杆定位系统,所述蜗杆定位系统包括蜗杆顶尖和蜗杆支撑架,所述蜗杆顶尖设置在蜗杆支撑架上,所述蜗杆支撑架设置在旋转机构一端上;

8.旋转机构,所述旋转机构包括转盘,所述旋转机构另一端设置在蜗杆滑架台上;所述旋转机构与所述蜗杆滑架台呈滑动设置,所述蜗杆设置在蜗杆支撑架上;所述旋转机构具有一定的旋转调整角度;

9.测量系统,所述测量系统包括位移传感器,所述位移传感器设置在测量滑板上,所述测量滑板设置在基座滑轨上;所述测量滑板与所述基座滑轨呈滑动设置,所述位移传感器上设有高精度光栅,所述测量系统与电脑控制屏电性连接。

10.优选的:所述上顶尖与端面定位机构同轴向设置

11.优选的:所述上顶尖采用气缸驱动,所述气缸采用液压驱动或电动气缸驱动。

12.优选的:所述上顶尖在推拉杆上能够做竖直升降运动。

13.优选的:所述旋转机构能够旋转调整角度为

±

30

°

,所述旋转机构采用电机驱动。

14.优选的:所述蜗杆支撑架采用伺服电机驱动。

15.优选的:所述旋转机构能够在蜗杆滑架台上做竖直升降运动。

16.优选的:所述蜗杆采用伺服电机驱动做径向转动。

17.优选的:所述蜗轮与蜗杆啮合。

18.优选的:所述位移传感器采用高精度光栅传感器,所述高精度光栅传感器采用德

国海德汉或同类进口品牌。

19.本发明的有益效果在于:

20.位移传感器检测出来的数据可以通过电信号的形式传递给控制电脑,控制电脑能够对接收到的数据进行分析,通过电脑的运算,能够在电脑显示屏上可以直接观察到蜗轮的一周径向综合偏差,一齿径向综合偏差,径向跳动,以及蜗轮蜗杆实际中心距及变动量的结果,通过旋转伺服结构,对检测蜗杆进行水平方向上

±

30

°

的角度转动,能够对不同齿形蜗轮的检测,实现了被测蜗轮的多样性。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

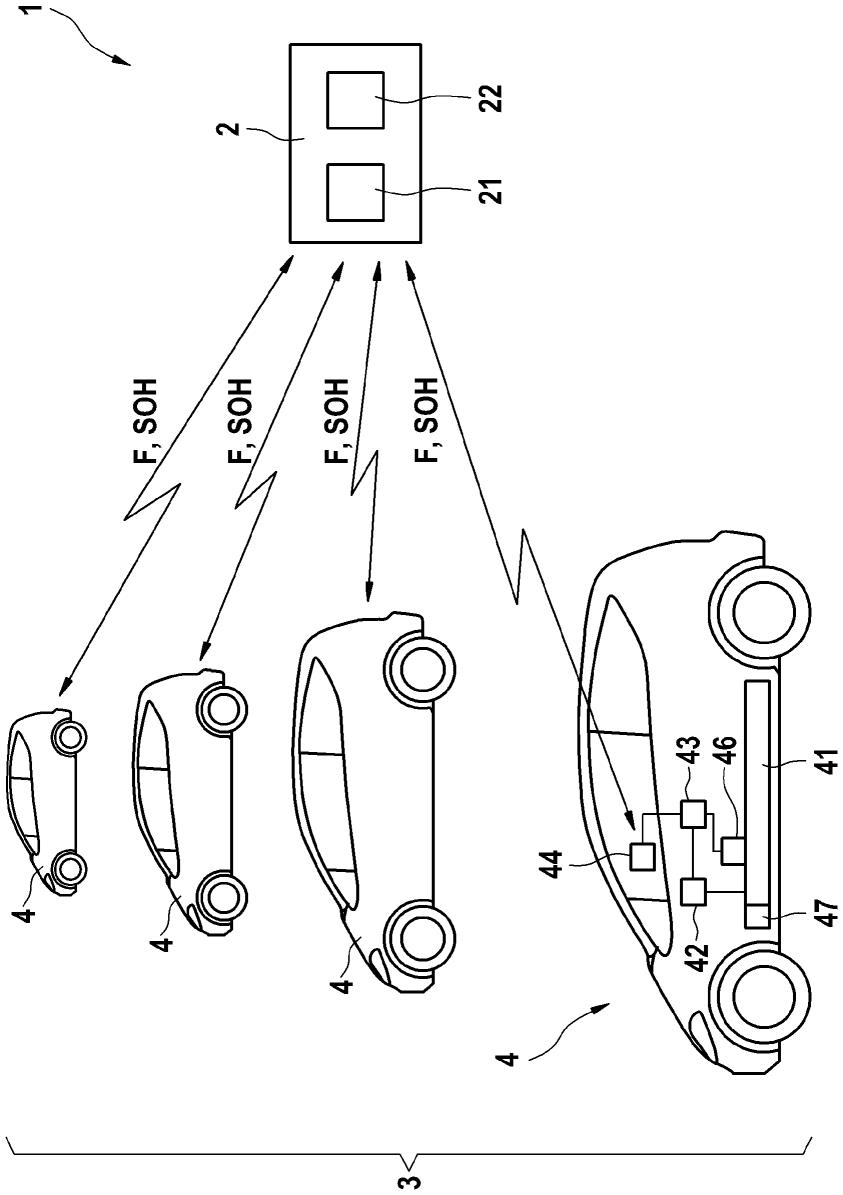

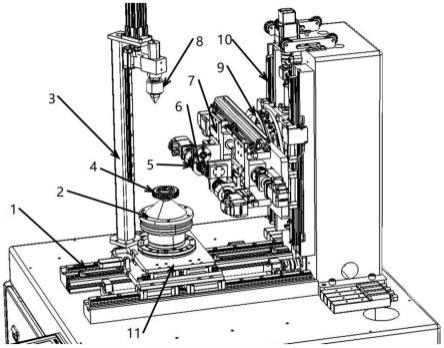

22.图1为本发明所述的一种自动可调角度双啮仪的结构示意图;

23.图2为本发明所述的一种自动可调角度双啮仪的平面示意图;

24.图中

25.1:基座滑轨,2:端面定位机构,3:立柱,4:蜗轮安装部,5:蜗杆顶尖,6:蜗杆安装部,7:蜗杆支撑架,8:上顶尖,9:旋转机构,10:蜗杆滑架台,11:测量滑板,12:监控电脑

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

27.一种自动可调角度双啮仪,参照图1所示,基座滑轨1设置在平台上,基座滑轨1上设置有测量滑块11,测量滑块11与基座滑轨1呈滑动状态,测量滑块11能够在基座滑轨1上水平滑动,基座滑轨1端头设有限位装置,测量滑块11底面通过锁紧件连接在丝杠上,丝杠一端设有限位装置,丝杠另一端与驱动电机连接,当驱动电机运转时通过丝杠带动测量滑块11在基座滑轨 1上滑动;测量滑块11上设有端面定位机构2,端面定位机构2上设有蜗轮安装部4,蜗轮安装部4上用于安装被测蜗轮,上顶尖8设置在立柱3上,立柱3设置在测量滑板11上,立柱3一面上设有上顶尖滑轨,上顶尖8与立柱 3呈滑动状态,上顶尖8能够在立柱3上沿上顶尖滑轨竖直方向滑动,上顶尖 8向下滑动与蜗轮安装部4配合定位蜗轮。

28.参照图1-图2所示,测量滑块11上设有位移传感器,本实施例中位移传感器采用德国海德汉高精度光栅位移传感器;位移传感与监控电脑12电性连接,通过位移传感器检测到的蜗轮的一周径向综合偏差,一齿径向综合偏差,径向跳动,以及蜗轮蜗杆实际中心距及变动量数据通过电信号的方式传递给监控电脑12,监控电脑12将接收到位移传感器传递的数据进行转换分析,经过监控电脑12的运算后在监控电脑12的显示屏上显示出来易于观测,同时还能了解到被测蜗轮上的毛刺或磕碰伤口的位置。

29.参照图1所示,蜗杆顶尖5设置在蜗杆支撑架7上,蜗杆支撑架7通过紧固螺栓与旋

转机构9连接,旋转机构9设置在蜗杆滑架台10上,旋转机构 9与蜗杆滑架台10呈滑动设置。

30.参照图1所示,蜗杆设置在驱动主轴与蜗杆顶尖5之间,蜗杆顶尖5与驱动主轴分别采用伺服电机驱动,蜗杆一端设置在驱动主轴上,当蜗杆需要定位时,启动与蜗杆顶尖5连接的伺服电机,驱使蜗杆顶尖5向蜗杆侧滑动并顶住蜗杆,启动与驱动主轴连接的伺服电机,伺服电机运转带动主轴转动,主轴转动带动蜗杆转动。

31.参照图1所示,本实施例中旋转机构9采用中国台湾购买高精密旋转转台,高精密旋转转台通过伺服电机驱动,旋转机构9旋转带动蜗杆支撑架7上的蜗杆旋转,蜗杆支撑架7采用伺服电机驱动,蜗杆支撑架7移动带动蜗杆与被测蜗轮啮合于一点;旋转机构9旋转角度通过角度编码器设置为

±

30

°

的旋转角度,旋转之后的蜗杆能够使用与不同斜齿的蜗轮,实现了蜗轮检测的多样性,具有很高的实用价值。

32.参照图1所示,上顶尖7驱动电机、测量滑板11驱动电机、旋转机构9 驱动电机、蜗杆主轴驱动电机以及蜗杆顶尖驱动电机均电性连接操作台上的主控制器。

33.实际操作中,当一键启动控制上的控制按钮时,上顶尖7驱动电机驱动上顶尖7顶住蜗轮安装部4上的蜗轮,测量滑板11驱动电机驱动测量滑板11 靠近蜗杆方向滑动并与蜗杆啮合,蜗杆顶尖5驱动电机驱动蜗杆顶尖5顶住检测蜗杆,蜗杆主轴驱动电机驱动蜗杆转动,当蜗杆转动时带动被测蜗轮转动,当蜗轮转动时,设置在测量滑板11上的位移传感器检测到蜗轮转动一周径向综合偏差,一齿径向综合偏差,径向跳动,以及蜗轮蜗杆实际中心距及变动量的数据通过电信号的方式传输给监控电脑12,监控电脑12将接收到位移传感器传递的数据进行转换分析,经过监控电脑12的运算后在监控电脑12 的显示屏上显示出来易于观测,同时还能了解到被测蜗轮上的毛刺或磕碰伤口的位置。

34.实际操作中,当被测蜗轮上的蜗齿成一定斜角时,检测蜗杆不能与被测蜗轮完全啮合时,通过调整旋转机构9旋转带动蜗杆旋转一定的角度并与被测蜗轮完全啮合,使得测试结果更精确;旋转机构9的旋转角度设置为

±

30

°

。通过旋转机构9实现了被测蜗轮的多样性,具有很高的实用价值。

35.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。