1.本技术涉及换热器领域,特别是涉及一种粘接型板翅式换热器芯体及其制造方法、板翅式换热器。

背景技术:

2.板翅式换热器具有传热效率高、体积小的优点,广泛应用于石油、化工、通信基站换热、充电桩换热等领域。板翅式换热器的芯体包括翅片、隔板、封条等零部件,目前采用钎焊的方法将各个部件制造成芯体,钎焊是指低于焊件熔点的钎料和焊件同时加热到钎料熔化温度后,利用液态钎料填充固态工件的缝隙使金属连接的焊接方法。在制造时需要对芯体的部件涂覆钎料或者带有钎料的复合材料进行钎焊,隔板为复合型隔板,顶层和底层为钎料层,中间层一般为普通铝合金,隔板厚度较厚且重量大,焊接时间一般在8~12小时,焊接温度需要达到580℃~620℃左右,焊接时间长,能耗大,并且钎料或者带有钎料的复合材料的抗腐蚀能力不足,导致板翅式换热器芯体使用寿命不长。

3.因此,如何解决上述技术问题应是本领域技术人员重点关注的。

技术实现要素:

4.本技术的目的是提供一种粘接型板翅式换热器芯体及其制造方法、板翅式换热器,以提高板翅式换热器芯体生产效率、降低能耗和重量、缩小体积并提高抗腐蚀能力。

5.为解决上述技术问题,本技术提供一种粘接型板翅式换热器芯体制造方法,包括:

6.组装板翅式换热器芯体的各个零部件,得到预制芯体结构;

7.将所述预制芯体结构浸入盛有纳米防腐涂料的容器中,在浸入时所述预制芯体结构中的冷通道和热通道与所述纳米防腐涂料的表面的夹角均呈锐角或者钝角;

8.对所述容器抽真空使真空度至预设真空度;

9.将所述预制芯体结构从所述容器中提出,在提出时所述冷通道和所述热通道与所述纳米防腐涂料的表面的夹角均呈锐角或者钝角;

10.烘干所述预制芯体结构表面的所述纳米防腐涂料,并利用所述纳米防腐涂料粘接各个所述零部件,得到粘接型板翅式换热器芯体。

11.可选的,所述将所述预制芯体结构从所述容器中提出之后,还包括:

12.利用压缩气体吹扫所述冷通道和所述热通道,以均衡所述冷通道和所述热通道中各个位置的所述纳米防腐涂料的厚度。

13.可选的,所述利用压缩气体吹扫所述冷通道和所述热通道之后,还包括:

14.流平所述预制芯体结构表面的所述纳米防腐涂料。

15.可选的,所述流平所述预制芯体结构表面的所述纳米防腐涂料之后,还包括:

16.将所述预制芯体结构表面多余的所述纳米防腐涂料擦拭干净。

17.可选的,所述将所述预制芯体结构表面多余的所述纳米防腐涂料擦拭干净包括:

18.利用无水酒精将所述预制芯体结构表面多余的所述纳米防腐涂料擦拭干净。

19.可选的,所述将所述预制芯体结构从所述容器中提出之后,还包括:

20.将所述预制芯体结构静置自干预设时间。

21.可选的,所述组装板翅式换热器芯体的各个零部件之前,还包括:

22.清洁各个所述零部件。

23.本技术还提供一种粘接型板翅式换热器芯体,所述粘接型板翅式换热器芯体采用上述任一种所述的粘接型板翅式换热器芯体制造方法制得。

24.可选的,所述粘接型板翅式换热器芯体中的翅片为铝翅片。

25.本技术还提供一种板翅式换热器,所述板翅式换热器包括上述任一种所述的粘接型板翅式换热器芯体。

26.本技术所提供的一种粘接型板翅式换热器芯体制造方法,包括组装板翅式换热器芯体的各个零部件,得到预制芯体结构;将所述预制芯体结构浸入盛有纳米防腐涂料的容器中,在浸入时所述预制芯体结构中的冷通道和热通道与所述纳米防腐涂料的表面的夹角均呈锐角或者钝角;对所述容器抽真空使真空度至预设真空度;将所述预制芯体结构从所述容器中提出,在提出时所述冷通道和所述热通道与所述纳米防腐涂料的表面的夹角均呈锐角或者钝角;烘干所述预制芯体结构表面的所述纳米防腐涂料,并利用所述纳米防腐涂料粘接各个所述零部件,得到粘接型板翅式换热器芯体。

27.可见,本技术中的制造方法将组装好的预制芯体结构浸入盛有纳米防腐涂料的容器中,在浸入过程中冷通道和热通道与纳米防腐涂料的表面的夹角均呈锐角或者钝角,以排出预制芯体结构内部的空气,并对容器抽真空以使预制芯体结构与外界形成负压,排出预制芯体结构内部的空气,以便于纳米防腐涂料进入预制芯体结构内部,使得预制芯体结构表面和内部均涂覆上纳米防腐涂料,提出预制芯体结构进行烘干,利用纳米防腐涂料对预制芯体结构中的各个零部件进行粘接得到板翅式换热器芯体,一方面避免采用钎焊的制造方法,无需使用带有钎料的隔板,减轻板翅式换热器芯体的重量,缩小体积,并且无需进行焊接,只需烘干工艺即可,烘干温度较焊接温度低,节约能耗,降低制造成本,且耗时短;另一方面,纳米防腐涂料具有防腐性能,从而提升板翅式换热器芯体的防腐性能;在提出板翅式换热器芯体时,冷通道和热通道与纳米防腐涂料的表面的夹角均呈锐角或者钝角,以保证多余的纳米防腐涂料流出,避免阻挡冷通道和热通道。

28.此外,本技术还提供一种具有上述优点的粘接型板翅式换热器芯体和板翅式换热器。

附图说明

29.为了更清楚的说明本技术实施例或现有技术的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

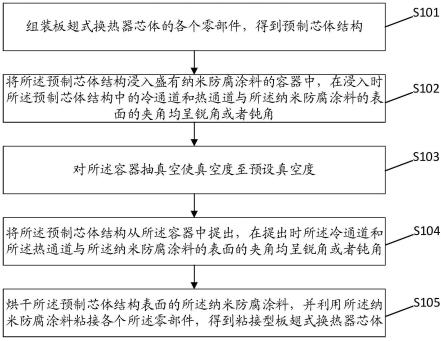

30.图1为本技术实施例所提供的一种粘接型板翅式换热器芯体制造方法的流程图;

31.图2为本技术组装后的预制芯体结构的结构示意图;

32.图3为预制芯体结构置于容器中进行浸涂的示意图。

具体实施方式

33.为了使本技术领域的人员更好地理解本技术方案,下面结合附图和具体实施方式对本技术作进一步的详细说明。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

34.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

35.正如背景技术部分所述,目前采用钎焊的方式制造板翅式换热器芯体,焊接温度高,能耗大;焊接时间长,制造效率低;钎焊时需要使用的隔板为复合型隔板,厚度较厚且重量大,使得板翅式换热器芯体的体积大、重量重;且板翅式换热器芯体抗腐蚀能力不足。

36.有鉴于此,本技术提供了一种粘接型板翅式换热器芯体制造方法,请参考图1,包括:

37.步骤s101:组装板翅式换热器芯体的各个零部件,得到预制芯体结构。

38.零部件包括端封板1、热侧封条2、热侧翅片5、冷侧翅片3、冷侧封条4、单层隔板6等,组装后的预制芯体结构的结构示意图如图2所示。需要强调的是,由于本技术中采用粘接的方式进行制作,单层隔板6为非复合结构的隔板,仅为一层板材,从而减薄板翅式换热器芯体的厚度,隔板厚度减少了2~3倍,缩小体积,并减轻重量,其中单层隔板6可以采用普通的铝合金代替现有技术中价格高的复合结构的隔板,可以降低成本。

39.步骤s102:将所述预制芯体结构浸入盛有纳米防腐涂料的容器中,在浸入时所述预制芯体结构中的冷通道和热通道与所述纳米防腐涂料的表面的夹角均呈锐角或者钝角。

40.纳米防腐涂料可以购买得到,其特点是:粘结强度高,可达3mpa;防腐能力强,中性盐雾试验1000小时以上;导热系数大;凝结后涂层厚度为10~20μm,对板翅式换热器芯体的换热性能没有影响;凝结后具有良好的连接性能,剪切强度≥1.0mpa,粘接型板翅式换热器工作运行时压力一般不超过5kpa,剪切强度可以满足使用要求;烘干温度仅需180℃左右;疏水、疏油的特性,从而大大提高了板翅式换热器芯体的自洁能力和抗污能力。

41.步骤s101组装过程是在空气中组装,可能会有空气留在零部件中,冷通道和热通道与纳米防腐涂料的表面的夹角均呈锐角或者钝角,即冷通道和热通道倾斜进入纳米防腐涂料中,可以排出留在零部件内部的空气。

42.在将预制芯体结构浸入中时,预制芯体结构由专用工装(夹具)夹紧放入容器中,其中夹具表面涂刷有耐高温油漆,以防止粘接。

43.步骤s103:对所述容器抽真空使真空度至预设真空度。

44.需要说明的是,本技术中对预设真空度不做限定,可自行设置。例如,预设真空度可以在80kpa~90kpa。对容器进行抽真空,可以促进留在零部件中空气排出,使得纳米防腐涂料进入预制芯体结构中,避免浸泡过程中预制芯体结构内气体未排出而导致纳米防腐涂料涂覆不到位的问题,保证加工质量。

45.还需要说明的是,本技术中对容器内纳米防腐涂料的温度不进行限定,可以为室温,也可以加热至预设温度,例如30℃。

46.将预制芯体结构置于容器中的示意图如图3所示,容器8中盛有纳米防腐涂料9,预

制芯体结构7完全浸在纳米防腐涂料9中,由密封盖板10进行密封,通过真空泵12和连接管11对容器8内部抽真空。

47.抽真空后,预制芯体结构在容器中的停留时间视情况而定,本技术不进行限定,例如可以在6~8分钟。

48.步骤s104:将所述预制芯体结构从所述容器中提出,在提出时所述冷通道和所述热通道与所述纳米防腐涂料的表面的夹角均呈锐角或者钝角。

49.在提出时冷通道和热通道与所述纳米防腐涂料的表面的夹角均呈锐角或者钝角,可以保证多余的纳米防腐涂料能顺利流出。

50.步骤s105:烘干所述预制芯体结构表面的所述纳米防腐涂料,并利用所述纳米防腐涂料粘接各个所述零部件,得到粘接型板翅式换热器芯体。

51.可以将预制芯体结构放入烘烤房内,将热电偶插入预制芯体结构中心位置,必须确保预制芯体结构中心温度达到180

±

5℃后,继续烘烤20~30分钟,然后随炉冷却,利用纳米防腐涂料将零部件粘接起来得到板翅式换热器芯体。

52.本技术中的制造方法将组装好的预制芯体结构浸入盛有纳米防腐涂料的容器中,在浸入过程中冷通道和热通道与纳米防腐涂料的表面的夹角均呈锐角或者钝角,以排出预制芯体结构内部的空气,并对容器抽真空以使预制芯体结构与外界形成负压,排出预制芯体结构内部的空气,以便于纳米防腐涂料进入预制芯体结构内部,使得预制芯体结构表面和内部均涂覆上纳米防腐涂料,提出预制芯体结构进行烘干,利用纳米防腐涂料对预制芯体结构中的各个零部件进行粘接得到板翅式换热器芯体,一方面避免采用钎焊的制造方法,无需使用带有钎料的隔板,减轻板翅式换热器芯体的重量,缩小体积,并且无需进行焊接,只需烘干工艺即可,烘干温度较焊接温度低,节约能耗,降低制造成本,且耗时短;另一方面,纳米防腐涂料具有防腐性能,从而提升板翅式换热器芯体的防腐性能;在提出板翅式换热器芯体时,冷通道和热通道与纳米防腐涂料的表面的夹角均呈锐角或者钝角,以保证多余的纳米防腐涂料流出,避免阻挡冷通道和热通道。

53.在上述实施例的基础上,在本技术的一个实施例中,所述将所述预制芯体结构从所述容器中提出之后,还包括:

54.利用压缩气体吹扫所述冷通道和所述热通道,以均衡所述冷通道和所述热通道中各个位置的所述纳米防腐涂料的厚度。

55.压缩气体可以为压缩空气,风枪离通道平面的距离在150mm~200mm之间,风压在0.5mpa~0.7mpa。

56.预制芯体结构从纳米防腐涂料中提出后,某些区域的纳米防腐涂料可能较厚,某些区域可能较薄,通过压缩气体的吹扫使得各处的纳米防腐涂料的厚度更加均衡,提升粘接型板翅式换热器芯体的品质。

57.进一步的,所述利用压缩气体吹扫所述冷通道和所述热通道之后,还包括:

58.流平所述预制芯体结构表面的所述纳米防腐涂料,以将预制芯体结构表面的纳米防腐涂料中的挥发气体挥发掉,同时纳米防腐涂料在预制芯体结构表面形成的涂层也得以流平,保证纳米防腐涂料涂层的平整度和光泽度。

59.进一步地,所述流平所述预制芯体结构表面的所述纳米防腐涂料之后,还包括:

60.将所述预制芯体结构表面多余的所述纳米防腐涂料擦拭干净。

61.需要说明的是,本技术中对擦拭纳米防腐涂料的试剂不做限定,可自行选择。可选的,利用无水酒精将所述预制芯体结构表面多余的所述纳米防腐涂料擦拭干净,或者,利用丙酮将所述预制芯体结构表面多余的所述纳米防腐涂料擦拭干净。

62.在上述实施例的基础上,在本技术的一个实施例中,所述将所述预制芯体结构从所述容器中提出之后,还包括:

63.将所述预制芯体结构静置自干预设时间。

64.本技术中对预设时间不做限定,视情况而定。例如,预设时间可以为30分钟,40分钟等等。

65.在上述任一实施例的基础上,在本技术的一个实施例中,所述组装板翅式换热器芯体的各个零部件之前,还包括:

66.清洁各个所述零部件。

67.可以采用超声波气相清洗方式,清洁各零部件表面污垢、尘等,以增强纳米防腐涂料与各个零部件表面的结合力,以保证粘接型板翅式换热器芯体的品质。

68.下面以一具体情况对本技术中的粘接型板翅式换热器芯体制造方法进行阐述。

69.步骤1、用超声波气相清洗清洁芯体组装用各零部件表面污垢、尘等;

70.步骤2、将所有的零部件按图纸技术要求组装好,得到预制芯体结构,并采用表面涂有耐高温油漆的夹具将预制芯体结构夹紧;

71.步骤3、确保预制芯体结构中的冷通道、热通道倾斜一个角度缓慢放入装好纳米防腐涂料的容器中,盖上密封盖板,启动真空泵,保证容器内一定的真空度,浸涂6~8分钟;

72.步骤4、将预制芯体结构从容器中提出,提出过程中确保冷通道、热通道倾斜一个角度保证多余的纳米防腐涂料能顺利流出;

73.步骤5、将预制芯体结构静置自干30分钟,然后压缩空气对两侧通道进行吹扫,风枪离风道平面150mm~200mm之间,风压0.5~0.7mpa;翻边、流平30分钟,将多余的纳米防腐涂料用丙酮或无水酒精擦拭干净;

74.步骤6、将预制芯体结构置于烘烤房内,将热电偶插入预制芯体结构中心位置,确保预制芯体结构中心温度达到180

±

5℃后,继续烘烤20~30分钟后,随炉冷却,得到由纳米防腐涂料粘接的粘接型板翅式换热器芯体。

75.本技术还提供一种粘接型板翅式换热器芯体,所述粘接型板翅式换热器芯体采用上述任一实施例所述的粘接型板翅式换热器芯体制造方法制得。

76.本技术中粘接型板翅式换热器芯体是由下述方式制造的,将组装好的预制芯体结构浸入盛有纳米防腐涂料的容器中,在浸入过程中冷通道和热通道与纳米防腐涂料的表面的夹角均呈锐角或者钝角,以排出预制芯体结构内部的空气,并对容器抽真空以使预制芯体结构与外界形成负压,排出预制芯体结构内部的空气,以便于纳米防腐涂料进入预制芯体结构内部,使得预制芯体结构表面和内部均涂覆上纳米防腐涂料,提出预制芯体结构进行烘干,利用纳米防腐涂料对预制芯体结构中的各个零部件进行粘接得到板翅式换热器芯体,一方面避免采用钎焊的制造方法,无需使用带有钎料的隔板,减轻板翅式换热器芯体的重量,缩小体积,并且无需进行焊接,只需烘干工艺即可,烘干温度较焊接温度低,节约能耗,降低制造成本,且耗时短;另一方面,纳米防腐涂料具有防腐性能,从而提升板翅式换热器芯体的防腐性能;在提出板翅式换热器芯体时,冷通道和热通道与纳米防腐涂料的表面

的夹角均呈锐角或者钝角,以保证多余的纳米防腐涂料流出,避免阻挡冷通道和热通道。

77.为了进一步减轻粘接型板翅式换热器芯体的重量,在本技术的一个实施例中所述粘接型板翅式换热器芯体中的翅片为铝翅片。

78.本技术还提供一种板翅式换热器,所述板翅式换热器包括上述任一实施例所述的粘接型板翅式换热器芯体。

79.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其它实施例的不同之处,各个实施例之间相同或相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

80.以上对本技术所提供的粘接型板翅式换热器芯体及其制造方法、板翅式换热器进行了详细介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。