1.本实用新型属于汽车行业领域,尤其涉及一种用于机动车用旋转电机及其具有优良通风性能的定子结构。

背景技术:

2.目前,随着机动车上用电器的增加,电机输出功率或者扭矩要求在逐渐增加,进而需要使用更大体积的电机。但是,由于电机的安装空间有限,故加大电机输出功率或者扭矩输出要求的需求较难以得到满足。通过使用更好的材料或者增加磁条可以增加电机输出,但是成本也会大幅上升。在控制电机成本的同时,最大限度的提高电机输出功率或者扭矩是本领域技术人员急需解决的技术问题。

技术实现要素:

3.本实用新型的目的是提供一种定子结构及具有该定子结构的旋转电机,提高电机的通风散热性能来改善电机的通风散热效果,通过降低电机温度来提升电机输出,并使电机总体成本稳定。

4.为了实现上述目的,本实用新型的定子结构连接在一旋转电机上,所述定子结构包括定子铁芯和漆包线,所述定子铁芯包括多个定子槽,所述漆包线缠绕在多个所述定子槽中以构成定子绕组,所述定子铁芯包括铁芯内圆,多个所述定子槽沿所述铁芯内圆分布而具有靠近所述铁芯内圆的槽顶部和远离所述铁芯内圆的槽底部,所述定子槽相对所述铁芯内圆的径向方向倾斜设置,其中,所述槽底部相对所述槽顶部沿所述旋转电机的转子结构的旋转方向偏转。

5.上述的定子结构的一实施方式中,所述槽顶部的中点与所述槽底部的中点的连线与所述铁芯内圆的径向线之间具有一夹角。

6.上述的定子结构的一实施方式中,所述槽顶部的中点与所述槽底部的中点的连线与通过所述槽顶部的中点的径向线之间具有一定子槽倾斜角,所述定子槽倾斜角位于5~30

°

之间。

7.本实用新型的旋转电机包括前支撑盖、后支撑盖以及设置于所述前支撑盖和后支撑盖之间的定子结构和转子结构,其中,所述定子结构为上述的定子结构。

8.上述的旋转电机的一实施方式中,所述转子结构包括风扇,所述风扇包括多个风扇叶片,多个所述风扇叶片沿所述铁芯内圆的径向布置。

9.上述的旋转电机的一实施方式中,所述转子结构还包括转子轴,所述风扇包括沿所述转子轴的轴向连接在所述转子轴上的前风扇和后风扇。

10.上述的旋转电机的一实施方式中,所述风扇的外分布圆与所述定子绕组的内分布圆之间具有间隙。

11.上述的旋转电机的一实施方式中,所述间隙沿所述铁芯内圆的径向距离为6.5~8.5mm。

12.上述的旋转电机的一实施方式中,所述前支撑盖/后支撑盖包括多个肋部,相邻肋部之间具有肋间隙,所述肋部相对所述铁芯内圆的径向倾斜设置,并所述肋部与所述定子槽的倾斜方向以及角度相同。

13.上述的旋转电机的一实施方式中,相邻所述肋部之间的距离大于相邻所述定子槽中定子绕组的距离。

14.本实用新型的有益功效在于,本实用新型的定子结构的定子槽沿旋转电机的旋转方向倾斜一定的角度,相邻定子槽之间形成的气路阻碍小而使气体流通更顺畅,转子结构的风扇叶片产生的气流可以更容易的从定子绕组之间的缝隙流出。本实用新型优化了电机的出风风道,降低了电机温度,提升了电机输出和扭矩以及电机高温可靠性。

15.以下结合附图和具体实施例对本实用新型进行详细描述,但不作为对本实用新型的限定。

附图说明

16.图1为本实用新型的旋转电机的一实施例的剖视图;

17.图2为本实用新型的旋转电机的转子结构的一实施例的剖视图;

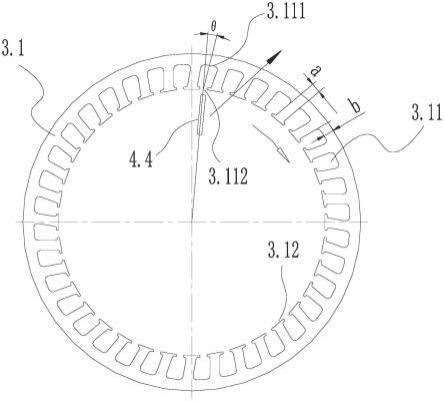

18.图3为本实用新型的定子结构的一实施例的剖视图;

19.图4为本实用新型的定子结构去掉定子绕组后定子铁芯的结构示意图;

20.图5为现有技术的定子结构去掉定子绕组后定子铁芯的结构示意图;

21.图6为本实用新型的定子结构的局部结构示意图;

22.图7为风扇角度对入口流量影响的直方图;

23.图8为风扇径向设置时不同定子槽倾斜角的入口流量等高线图;

24.图9为本实用新型的旋转电机的一实施例的定子结构以及支撑盖部分的剖视图;

25.图10为本实用新型的旋转电机的另一实施例的定子结构以及支撑盖部分的剖视图。

26.其中,附图标记

27.1:前支撑盖

28.2:后支撑盖

29.3:定子结构

30.3.1:定子铁芯

31.3.11:定子槽

32.3.111:槽底部

33.3.112:槽顶部

34.3.12:铁芯内圆

35.3.2:定子绕组

36.4:转子结构

37.4.1:前风扇

38.4.2:后风扇

39.4.3:转子轴

40.5:电压调节器

41.6:滑环密封套

42.7:护罩

43.8:皮带轮

44.9:整流组件

具体实施方式

45.下面结合附图和具体实施例对本实用新型技术方案进行详细的描述,以更进一步了解本实用新型的目的、方案及功效,但并非作为本实用新型所附权利要求保护范围的限制。

46.如图1所示,图1为本实用新型的旋转电机的一实施例的剖视图。本实用新型的旋转电机包括前支撑盖1、后支撑盖2、定子结构3、转子结构4、电压调节器5、滑环密封套6、护罩、皮带轮8以及整流组件9。本实用新型的旋转电机主要用于机动车,其中,转子结构4用于提供旋转磁场,定子结构3用于产生交流电,电压调节器5用于调节电压,整流组件9用于将交流电整流成直流电,前支撑盖1以及后支撑盖2用于支撑容置其他零部件。其中,除本实用新型所涉及的定子结构3、转子结构4、前支撑盖1以及后支撑盖2及其关联位置关系之外,该旋转电机其它部分的组成、结构、相互位置关系、连接关系及功用等均为较成熟的现有技术,在此不作赘述。以下将详细说明本实用新型所涉及定子结构3以及转子结构4的具体结构以及功效。

47.如图2所示,图2为本实用新型的旋转电机的转子结构的一实施例的剖视图。旋转电机的转子结构4包括前风扇4.1、后风扇4.2以及转子轴4.3。其中,前风扇4.1以及后风扇4.2分别连接在转子轴4.3上,并前风扇4.1以及后风扇4.2沿转子轴4.3的轴线方向布置。本实用新型于转子轴4.3上布置有前后两个风扇,散热效果更佳。

48.下面对本实用新型的定子总成予以详细说明。如图3和图4所示,图3为本实用新型的定子结构的一实施例的剖视图,图4为本实用新型的定子结构去掉定子绕组后定子铁芯的结构示意图。定子结构3包括定子铁芯3.1和漆包线,定子铁芯3.1包括多个定子槽3.11,其中,漆包线缠绕在多个定子槽3.11中以构成定子绕组3.2。

49.定子铁芯3.1包括铁芯内圆3.12,多个定子槽3.11沿铁芯内圆3.12分布而具有靠近铁芯内圆3.12的槽顶部3.112和远离铁芯内圆3.12的槽底部3.111,或者是说,定子槽3.11的槽顶部3.112较靠近定子铁芯3.1的中心,定子槽3.11的槽底部3.111较靠近定子铁芯3.1的外圆。本实用新型中,定子槽3.11相对铁芯内圆3.12的径向方向倾斜设置,其中,定子槽3.11的槽底部3.111相对槽顶部3.112沿旋转电机的转子结构4的旋转方向偏转。

50.由图4可知,定子铁芯3.1的定子槽3.11顺着转子结构4的风扇的旋转方向(图中空心箭头所示)倾斜一定的角度,从而便于转子结构4的风扇叶片产生的气流从定子绕组3.2之间的缝隙流出。详细来说,定子槽3.11的槽顶部3.112的中点与槽底部3.111的中点的连线与铁芯内圆3.12的径向线之间具有一夹角,即定子槽3.11并非沿铁芯内圆3.12的半径径向辐射状布置。以下结合图5的现有技术的定子结构去掉定子绕组后定子铁芯的结构示意图来说明本实用新型与现有技术的区别。由图5可知,现有技术中,定子铁芯3.1a的定子槽3.11a沿定子铁芯3.1a的径向方向呈辐射状布置。于风扇叶片4.4a沿图中空心箭头所示方向旋转时,气流易受到定子槽3.11a内定子绕组的阻碍。

51.由图4以及图5显示的电机运转时的气流方向(图中实心箭头方向所示)明显看出,当定子槽3.11按照电机旋转方向倾斜一定的角度θ时,相邻定子槽3.11内的定子绕组3.2之间形成的出风风道阻碍小而使气体流通更顺畅,转子结构4的风扇叶片4.4产生的气流可以更容易的从相邻定子槽3.11中的定子绕组3.2之间的间隙流出。本实用新型优化了电机的出风风道,降低了电机温度,提升了电机输出和扭矩以及电机高温可靠性。

52.需要说明的是,为了保证定子铁芯3.1设置倾斜的定子槽3.11后电机的磁路不受影响,磁路上的尺寸a(相邻定子槽的距离)和b(定子槽的槽底部至定子铁芯外边缘的距离)都保持与现有技术相同,这样也能保证定子槽3.11面积相同。

53.如图4所示,定子槽3.11的槽顶部3.112的中点与槽底部3.111的中点的连线与通过槽顶部3.112的中点的径向线之间具有定子槽倾斜角θ,定子槽倾斜角θ位于5-30

°

之间,导风效果好。

54.如图6所示,图6为本实用新型的定子结构的局部结构示意图。前风扇4.1以及后风扇4.2具有外分布圆r1,定子绕组3.2具有内分布圆r2,外分布圆r1与内分布圆r2之间具有间隙,以利于风力流通。较佳地,该间隙沿定子铁芯3.1的铁芯内圆3.12的径向距离为6.5~8.5mm,或者是说,外分布圆r1与内分布圆r2的差值为6.5~8.5mm,通风效果更佳。

55.为了验证上述内容,选定铁芯外圆直径为142mm的电机为初始模型,介质选择为空气(密度:1.225kg/m3、粘度1.7894e-5kg/(m*s),湍流模型为realizable k-e进行了仿真试验。

56.本实用新型提出了影响电机降温效率的三个因子分别为定子槽3.11的定子槽倾斜角θ、风扇叶片4.4的扇叶角度以及风扇叶片4.4的外分布圆r1到定子绕组3.2的内分布圆r2之间的径向距离l,通过对三个因子进行赋值,使用有限元仿真软件得出对应的入口流量:

57.序号定子槽倾斜角θ/

°

风扇角度/

°

径向距离l/mm入口流量/kg/s103040.00088661420040.003236686310040.003272963400100.002919621520040.00349996362030100.00131648373030100.00104044284030100.0010191794040100.000192578

58.如图7所示,图7为风扇角度对入口流量影响的直方图。由直方图可知:风扇扇叶角度为0度时入口流量较大,故据此将扇叶角度定为0度。详细来说,如图2和图4所示,本实用新型的旋转电机的转子结构4的风扇叶片4.4,即前风扇4.1和后风扇4.2的风扇叶片4.4沿定子铁芯3.1的铁芯内圆3.12的径向布置,配合定子槽3.11的倾斜设置结构,大幅提升导风流通性能。

59.风扇叶片4.4沿定子铁芯3.1的铁芯内圆3.12的径向布置的基础上,用仿真软件仿真结果如下表:

60.序号定子槽倾斜角θ/

°

径向距离l/mm入口流量/kg/s12040.002919621040.003273030100.0035000410100.00350215070.003504062070.00353987040.0032367820100.003615791070.0037020

61.对上表数据查找最优解(区间),如图8所示的入口流量等高线图,流量越大通风效率越高,可见最优解区间为:定子斜槽角度5~30

°

,绕组与扇叶距离6.5~8.5mm。

62.如图9所示,于本实用新型的旋转电机的一实施例中,对前支撑盖1以及后支撑盖2进行了结构调整。以前支撑盖1为例,前支撑盖1包括多个肋部1.1,相邻肋部1.1之间形成肋间隙1.2,多个肋部1.1倾斜设置,使得相邻肋部1.1之的肋间隙1.2同样倾斜一个角度,同时,肋部1.1的倾斜方向以及角度与定子槽3.11的倾斜方向以及角度相同。本实施例中,将前、后支撑盖的风道与定子绕组的风道的倾斜角度做成相同,使得两个风道有机结合起来(如图中气流通道d2所示),进一步优化了电机的出风风道,最大限度使气流(如图中气流方向d1所示)顺畅,降温效果进一步增强。

63.较佳地,前后支撑盖相邻两肋部1.1之间形成肋间隙1.2稍大于相邻定子槽3.11内定子绕组3.2之间的缝隙,更利于风流导出。

64.上述定子槽3.11通常用于圆铜线的定子绕组3.2。当然,本实用新型仍然可以用于截面其他形状的铜线。

65.如图10所示,于本实用新型的旋转电机的一实施例中,本实施例的定子槽3.11a的槽型倾斜,线型制成平行四边形,用于例如截面为矩形的铜线,图示中单个定子槽3.11a内具有两根截面为平行四边形的铜线。并,定子槽3.11a以及前支撑盖1和后支撑盖2的肋部倾斜设置,形成有利于风流导出的风道。

66.当然,本实用新型还可有其它多种实施例,在不背离本实用新型精神及其实质的情况下,熟悉本领域的技术人员当可根据本实用新型作出各种相应的改变和变形,但这些相应的改变和变形都应属于本实用新型所附的权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。