1.本实用新型涉及起重臂,特别涉及起重用多级缸伸缩臂及使用该伸缩臂的汽车起重机。

背景技术:

2.随着市场的变化,小吨位汽车起重机的需求量越来越大,目前我国生产的中、小型汽车起重机,起重臂的伸缩动作普遍采用“单缸绳排系统”的伸缩机构,如中国专利:随车起重机单缸带三套拉索臂体同步伸缩系统,专利号cn1020205132273,公开日期2021年5月11日。

3.如图1所示,同步伸缩式伸缩臂,第一节为固定起重臂,第二、三、四节为伸缩臂,在任何情况下这些伸缩臂都是“同步伸出、缩回”。这种起重臂在全部伸出作业时,整个起重臂接近“单悬臂等强度梁”结构,处于较为合理的均衡受力状态。但是在起重臂伸出较短作业时,末端强度最小的第四节伸缩臂也同步伸出、参与受力,这无疑会降低最大起重力的安全系数,而且无论起重臂伸出长短,各级伸缩臂都要参与同步伸缩动作,额外增加了末端伸缩臂等相关零部件的磨损。

技术实现要素:

4.针对上述情况,为克服现有技术之缺陷,本实用新型首先提供起重用多级缸伸缩臂,以解决传统的伸缩臂同步伸缩过程中存在的起重臂伸出较短作业时,末端强度最小的第四节伸缩臂也同步伸出、参与受力,各级伸缩臂都要参与同步伸缩动作,额外增加了末端伸缩臂等相关零部件的磨损等问题。

5.其技术方案是,包括固定臂,所述固定臂滑动套接有第一节伸缩臂,还包括末节伸缩臂,所述末节伸缩臂滑动套接于第一节伸缩臂内;所述末节伸缩臂或通过第二节伸缩臂与第一节伸缩臂相连,所述末节伸缩臂滑动套接于第二节伸缩臂,所述第二节伸缩臂滑动套接于第一节伸缩臂;还包括内置式多级液压油缸,所述多级液压油缸为各级非同部伸缩式结构,所述多级液压油缸在压力油作用下依次伸出或缩回缸体、活塞,所述多级液压油缸包括与固定臂端部销轴固定连接的固定缸,所述固定缸内嵌套有对应于各节伸缩臂的多级伸缩缸,其中末节伸缩臂对应于末节伸缩缸体内的活塞杆,由活塞杆驱动末节伸缩臂伸缩,形成对应伸缩缸带动对应节伸缩臂伸缩的结构。

6.在上述或一些实施例中,各所述伸缩缸的端部固定设有锁紧环,所述锁紧环与对应的伸缩臂之间通过钢索固定,形成伸缩缸通过锁紧环、钢索驱动伸缩臂伸出的结构;所述多级伸缩缸包括末节伸缩缸,末节伸缩缸缸体处设有液压油口,通过流入的液压油驱动各级伸缩缸进行缩回。

7.在上述或一些实施例中,所述锁紧环包括第一锁紧环、第二锁紧环,所述第一、二锁紧环包括与伸缩缸套接固定的环形部,所述第一锁紧环的所述环形部固定设有用于与钢索固定的第一连接杆,对应第一钢索一端与连接杆固定连接,所述第一钢索的另一端与第

二连接杆固定连接,所述第二连接杆与固定于伸缩臂内表面的耳板之间通过调节螺栓固定连接,形成调节螺栓可调节第一钢索松紧度的结构;所述第二锁紧环的环形部与第一锁紧环的第一、二连接杆同侧设有用于固定钢索的凸起部,所述凸起部直径大于第一连接杆连接处直径,形成对应第二钢索可分布于第一钢索两侧处的结构,所述第二钢索的另一端通过第三连接杆与对应伸缩臂内壁通过调节螺栓固定连接。

8.在上述或一些实施例中,对应所述末端伸缩臂的活塞杆的端部通过销轴与末端伸缩臂内部销轴连接。

9.在上述或一些实施例中,还包括设置于伸缩缸体周面或环形部周面处的支撑轮组,所述支撑轮组由多个带有支座的支撑轮构成,各所述支座固定安装于缸体表面或环形部周面,各支座与对应支撑轮转动连接,所述支撑轮组轮体形成与末节伸缩臂内表面抵紧接触的结构,形成由末节伸缩臂内侧面支撑多级液压油缸的结构。

10.本实用新型还提供汽车起重机,以解决传统的伸缩臂同步伸缩过程中存在的起重臂伸出较短作业时,末端强度最小的第四节伸缩臂也同步伸出、参与受力,各级伸缩臂都要参与同步伸缩动作,额外增加了末端伸缩臂等相关零部件的磨损等问题。本方案所述汽车起重机采用本技术方案所公开的多级缸伸缩臂。

11.本专利具体使用时,多级伸缩臂进行伸出动作时,各级伸缩臂依次伸出,区别于传统的同步伸出。起重臂在多级液压缸的驱动下,出臂时从第一节伸缩臂开始,全部是在每节臂完全伸出后,下节臂才开始伸出,直至起重臂全部依次伸出。当起重作业无需较长起重臂时,末端强度较小的第二、三节伸缩臂不再伸出、或部分伸出,最大程度提高了起重臂的承载能力和安全系数,减小了末端臂相关伸缩零部件的磨损。

附图说明

12.图1为是现有技术中同步伸缩臂的示意图。

13.图2为本实用新型的剖面结构示意图。

14.图3为本实用新型中多级液压油缸的结构示意图。

15.图4为本实用新型中第一钢索与第一节伸缩臂,第二钢索与第二节伸缩臂的示意图。

16.图5为本实用新型中伸缩出的伸缩臂结构示意图。

17.图6为本实用新型中伸缩臂伸出的使用示意图。

具体实施方式

18.以下结合说明书附图,对具体实施方式做进一步详细说明。

19.以下将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.本领域普通技术人员将认识到的是,“上”、“下”、“外”、“内”21.等方位用语是针对于附图的描述用语,并不表示对所述权利要求限定的保护范围的限制。

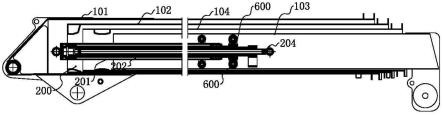

22.如图1-3所示,其技术方案是,包括固定臂101,所述固定臂101滑动套接有第一节伸缩臂102,还包括末节伸缩臂103,所述末节伸缩臂103滑动套接于第一节伸缩臂102内;所述末节伸缩臂103或通过第二节伸缩臂104与第一节伸缩臂102相连,所述末节伸缩臂103滑动套接于第二节伸缩臂104,所述第二节伸缩臂104滑动套接于第一节伸缩臂102;还包括内置式多级液压油缸200,所述多级液压油缸200为各级非同部伸缩式结构,所述多级液压油缸200在压力油作用下依次伸出或缩回缸体、活塞杆204,所述多级液压油缸200包括与固定臂101端部销轴固定连接的固定缸201,所述固定缸201内嵌套有对应于各节伸缩臂的多级伸缩缸,其中末节伸缩臂103对应于末节伸缩缸体内的活塞杆204,由活塞杆204驱动末节伸缩臂103伸缩,形成对应伸缩缸带动对应节伸缩臂伸缩的结构。

23.在上述的实施例中,固定臂101是指与车体连接的臂体,其功能为能够相对车体调整竖直面角度,但是不能伸缩;各级伸缩臂其功能是能够相对于其直接连接的部位相对伸出或缩回。本技术方案案中,固定臂101、伸缩臂均设有与下以及伸缩臂配合的腔体,以形成滑动套接的结构。当伸缩臂为三节时,末端伸缩臂为第三节伸缩臂,当伸缩臂为两节时,末端伸缩臂为第二节伸缩臂104。

24.其中一实施例,伸缩臂包括三节伸缩臂,包括第一节伸缩臂102、第二节伸缩臂104,第三节伸缩臂(末端伸缩臂),此时内置式多级液压油缸200,包括与固定臂101对应的固定缸201,与第一节伸缩臂102对应的第一级伸缩缸202,与第二节伸缩臂104对应的第二级伸缩缸203,与第三级伸缩臂对应的活塞杆204。

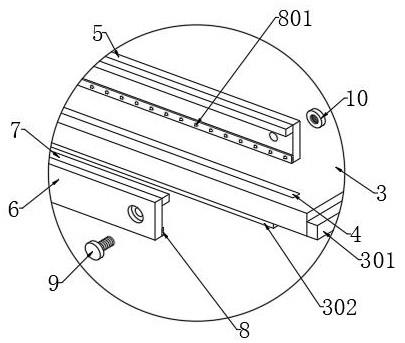

25.在上述或一些实施例中,所述锁紧环300包括第一锁紧环301、第二锁紧环302,所述第一、二锁紧环300包括与伸缩缸套接固定的环形部303。

26.固定缸201后端设置销套,通过销轴和固定臂101通过销轴连接,支撑轮组600,依托在第三节伸缩臂的内壁、承受油缸自重;支撑轮组600包括焊接在固定缸201缸体表面的支撑轮组600,还包括焊接在第二级伸缩缸203端部锁紧环300上的支撑轮组600,也依托在第三节伸缩臂的内壁、分担油缸伸缩时的自重。内置式多级液压油缸200由于存在自重,而且必须内套在第四节伸缩臂内,多级液压油缸200在自重作用下有向下垂趋势,支撑轮组600的设置可有效防止多级液压油缸200下垂,尤其是在第三节伸缩臂前伸到极限位置时,也能能有效地防止油缸下垂。活塞杆204前端销套,通过销轴和第三节伸缩臂连接固定。

27.所述第一锁紧环301的所述环形部303固定设有用于与钢索固定的第一连接杆401,对应的第一钢索400一端与第一连接杆401固定连接,所述第一钢索400的另一端与第二连接杆402固定连接,所述第二连接杆402与固定于伸缩臂内表面的耳板之间通过调节螺栓403固定连接,形成调节螺栓403可调节第一钢索400松紧度的结构;

28.第一钢索400利用末端的两个调整螺栓,如图3所示紧固在第一伸缩臂内腔末端的两个耳板上,第一钢索400的前端则通过第一连接杆401紧固在所述第一锁紧环301的所述环形部303上。

29.所述第二锁紧环302的环形部303与第一锁紧环301的第一、二连接杆同侧设有用于固定钢索的凸起部501,所述凸起部501直径大于第一连接杆401连接处直径,形成对应第二钢索500可分布于第一钢索400两侧处的结构,所述第二钢索500的另一端通过第三连接杆与对应伸缩臂内壁通过调节螺栓403固定连接。

30.第二钢索500利用末端的四个调整螺栓,如图3所示紧固在第二节伸缩臂104内腔

末端的两个耳板上,该出臂绳的前端则套在第二锁紧环302上两侧的凸起部501形成的涨紧轮环槽内。

31.在上述或一些实施例中,各所述伸缩缸的端部固定设有锁紧环300,所述锁紧环300与对应的伸缩臂之间通过钢索固定,形成伸缩缸通过锁紧环300、钢索驱动伸缩臂伸出的结构;所述多级伸缩缸包括末节伸缩缸,末节伸缩缸缸体处设有液压油口,通过流入的液压油驱动各级伸缩缸进行缩回。

32.出臂时,液压油从固定缸201的a口进入,首先驱动缸筒截面积最大、推力最大的第一级伸缩缸202开始工作,带动第一钢索400联动第一节伸缩臂102伸出,当第一级伸缩缸202行程终止时第一节伸缩臂102全部伸出,此时缸筒截面积第二的第二级伸缩缸203开始工作,带动第二钢索500联动第二节伸缩臂104伸出,当第二节伸缩臂104行程终止时第二节伸缩臂104全部伸出,此时缸筒截面积最小的活塞杆204开始工作,通过其活塞杆204前端的销套、销轴直接推动第三节伸缩臂伸出,当活塞杆204行程终止时第三节伸缩臂全部伸出,此时各节伸缩臂“依次出臂”动作完成,整个起重臂全部伸出至最大长度。

33.缩臂时,从第二级伸缩缸203的b口进油,首先驱动其活塞杆204回缩、带动第三节伸缩臂收回,当活塞杆204回程终止时,第三节伸缩臂全部收回、其端部与“三节臂”端部接触,同时第一伸缩缸回程油路也被导通;此时第一伸缩缸连同第二级伸缩缸203的叠加拉力,通过第三节伸缩臂的端部、拉动第三节伸缩臂回缩;当第一级伸缩缸202的回程终止时,第三节伸缩臂全部收回、其端部与第一节伸缩臂102端部接触,此时固定缸201回程油路也被导通,连同第一级伸缩缸202、第二级伸缩缸203的叠加拉力,通过第三节伸缩臂的端部拉动第一节伸缩臂102、第二节伸缩臂104收回,当固定缸201的回程终止时,整个大臂回缩完成。

34.起重臂在“多级缸”的驱动下,出臂时从第一节伸缩臂102开始,全部是在每节臂完全伸出后,下节臂才开始伸出,直至起重臂全部依次伸出。当起重作业无需较长起重臂时,末端强度较小的第二、三节伸缩臂不再伸出、或部分伸出,最大程度提高了起重臂的承载能力和安全系数,减小了末端臂相关伸缩零部件的磨损。

35.在上述或一些实施例中,还包括设置于伸缩缸体周面或环形部303周面处的支撑轮组600,所述支撑轮组600由多个带有支座601的支撑轮602构成,各所述支座601固定安装于缸体表面或环形部303周面,各支座601与对应支撑轮602转动连接,所述支撑轮组600轮体形成与末节伸缩臂103内表面抵紧接触的结构,形成由末节伸缩臂103内侧面支撑多级液压油缸200的结构。

36.本实用新型还提供汽车起重机,以解决传统的伸缩臂同步伸缩过程中存在的起重臂伸出较短作业时,末端强度最小的第四节伸缩臂也同步伸出、参与受力,各级伸缩臂都要参与同步伸缩动作,额外增加了末端伸缩臂等相关零部件的磨损等问题。本方案所述汽车起重机采用本技术方案所公开的多级缸伸缩臂。

37.本专利具体使用时,多级伸缩臂进行伸出动作时,各级伸缩臂依次伸出,区别于传统的同步伸出。起重臂在多级液压缸的驱动下,出臂时从第一节伸缩臂102开始,全部是在每节臂完全伸出后,下节臂才开始伸出,直至起重臂全部依次伸出。当起重作业无需较长起重臂时,末端强度较小的第二、三节伸缩臂不再伸出、或部分伸出,最大程度提高了起重臂的承载能力和安全系数,减小了末端臂相关伸缩零部件的磨损。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。