1.本发明属于锂离子电池回收再利用的环保技术领域,具体公开一种锂离子电池用磷酸亚铁锂正极废料的分离及再利用方法。

背景技术:

2.锂离子电池因其具有长循环寿命和高能量密度,它被广泛应用于人们的日常生活中,如消费电子品、电动汽车和储能系统。据统计数据显示,从2015年到2040年,用于电动汽车的锂离子电池产量可高达33万至400万吨,这将改变资源供应链的关系,也极大提高了贵金属(如钴)的需求。随着锂电池的持续增长,废旧锂离子电池的数量变得不可忽视。为了缓解供应链的压力,保护环境,实现行业的可持续发展,必须尽早探索出高效的回收流程。然而,人们对在工业中重新引入回收材料表示担忧,而且回收的材料是否能与商业控制材料竞争,控制材料在成本、产量和性能方面的竞争也存在很多的疑问。当前学术界和工业界正在大力优化回收过程,同时也在减少成本和提高产量上狠下功夫。由于复杂的锂离子电池的成分,在不同的回收策略中可能会引入新的杂质。尽管许多回收方法已报道可以消除杂质的影响,但杂质的存在使人们不可避免地怀疑回收材料的性能。因此,性能的验证是至关重要的,必须通过合理的测试来完成。由于大多数锂离子电池的回收研究仍然是在实验室规模下进行的,测试结果通常与纽扣电池紧密相关。学术界的电极负载(低于0.62mah/cm2)和活性材料组成(80wt%)都远低于工业标准(在多层袋式电池中测试为3mah/cm2和95wt%)。工业界仅从纽扣电池的结果来看,对回收材料的信心较低。因此,从可信度的角度来看,回收电池材料的电化学性能验证,需要在超越纽扣电池的形式因素上进行长时间的可靠测试。

3.目前常见的正极废料回收策略主要集中在提升贵金属的利用率,包括两个阶段:先回收与再利用。在众多方法中,火法冶金和湿法冶金被认为是传统回收工艺的经典方法,它们能够很好地回收贵金属。火法冶金法是在高温下煅烧正极废料,通过烧掉有机粘结剂和导电剂,经多步纯化和分离过程得到有价值的金属。火法冶金虽然是一类简单的回收工艺,但它也具有明显的不足,如高能耗、有害污染物的排放和低纯度的最终产品。在湿法冶金过程中,使用酸或碱剥离及随后进行纯化,接着通过溶液化学获得高纯度的产品。与火法冶金相比,湿法冶金工艺虽然克服了一些缺点,但它仍需复杂的步骤、有机溶剂的大量消耗和有毒物的排放。由于火法冶金和湿法冶金技术均破坏了正极材料的结构和形貌,近年来人们对无损工艺直接回收正极废料的技术产生了浓厚的兴趣。例如,从电极板上收集的正极废料进行固态烧结工艺进行处理,以期将正极活性材料再生至其原始结构。常见的再利用中,杂质含量的控制与正极结构的保持对后续循环寿命至关重要,而高温煅烧和有机溶剂溶解会破坏正极的结构,不适宜电池制造商后续的循环利用和环境保护。最近有研究者采用不同的有机溶剂(如聚甲基吡咯烷酮、甲酰胺、乙酰胺)将正极废料进行溶解,可有效实现正极废料的剥离,然而使用这些昂贵的有机试剂,一方面消耗了大量的资源,另一方面也对环境造成了极大的污染。在工业化生产中这些溶剂的大量消耗不仅增加了经济成本,也

对人身健康存在着一定的威胁。如何采用简单、高效及无毒的方法有效进行剥离正极废料是当务之急。

技术实现要素:

4.本发明提供了一种锂离子电池用磷酸亚铁锂正极废料的分离和再利用方法,克服了上述现有技术的不足之处,能有效解决现有正极废料的分离、再利用和环境污染的问题。

5.本发明的技术方案:一、一种锂离子电池用磷酸亚铁锂正极废料的分离方法,该分离方法包括下述步骤:第一步,将磷酸亚铁锂正极废料裁剪成直径为1cm-4cm的圆片;第二步,将上述磷酸亚铁锂正极废料圆片完全浸没于蒸馏水中,并进行超声波和机械搅拌分离,首先进行超声波30min,然后再进行机械搅拌,搅拌温度为30℃-90℃,搅拌速率为500-1000r/min;搅拌时间为30min-120min后,得到分离后的混合物;第三步,将分离后的混合物粗过滤后,弃去分离出来的铝箔,得到粗滤液,将粗滤液再经滤纸过滤,过滤后的滤渣经干燥,干燥温度100℃,时间120min,即可得到分离后的磷酸亚铁锂正极材料。

6.进一步优化设计,所述第一步中,将正极废料破碎成直径为2cm的小圆片。

7.进一步优化设计,所述第二步中搅拌温度为60℃,搅拌速率为800r/min,搅拌时间为90min。

8.二、一种将权利要求1所述的分离方法获得的磷酸亚铁锂正极材料进行再利用的方法,该方法包括下述步骤:第一步,将分离后得到的磷酸亚铁锂正极材料进行煅烧后得到磷酸亚铁锂晶体,其中煅烧温度为600℃-750℃,煅烧时间为10h;第二步,将磷酸亚铁锂晶体、乙炔黑、聚甲基吡咯烷酮按照质量比为8∶1∶1进行混合研磨,时间为15min-30min,然后涂覆在新鲜的铝箔上;第三步,将涂覆好的铝箔在真空干燥箱中100-120℃下干燥12h-14h后,用裁片机裁剪为正极片,即得磷酸亚铁锂正极极片。

9.进一步优化设计,第一步中,煅烧温度为650℃。

10.进一步优化设计,第二步中,研磨时间为20min。

11.进一步优化设计,第三步中,干燥温度为115℃,时间为13h。

12.有益效果:本发明锂离子电池用磷酸亚铁锂正极废料的分离方法,本发明能够得到较高的分离率,得到的磷酸亚铁锂材料经煅烧后又获得结晶度好的磷酸亚铁锂晶体可直接作为锂离子电池正极材料,该分离过程无需使用其他复杂的有毒、有害的试剂,对环境不造成任何危害,最终的材料电化学容量高,循环寿命性好,有效地减少了资源的浪费和环境污染;本发明以水作为单一溶剂对磷酸亚铁锂正极废料的有效分离及直接再利用,其优点是水作为绿色分离溶剂,在整个分离的过程中不会对正极材料的结构造成任何破坏,这就维持了在后续的再利用中材料结构的稳定性。本发明的技术方案可将正极废料中的磷酸亚铁锂、聚偏氟乙烯、乙炔黑进行有效分离,得到可再利用的磷酸亚铁锂材料;在分离中,由于搅拌的机械作用和空化作用,使正极废料内部形成了汽化中心,汽化中心的形成减小了材料的压实度、增加了孔隙率。这样水分子就更容易渗入正极废料的内部,导致残留在材料内

部的锂被溶解,同时在紧密的电极表面形成了高碱性环境,而这层碱性膜可使集流体与外界环境活性粒子接触,使钝化层的al2o3与碱反应可形成可溶性的偏铝酸锂lialo2(反应方程式为al2o

3 2lioh = 2lialo

2 h2o)。进而削弱了活性材料和集流体之间的粘附力。此外正极材料中的聚偏氟乙烯(pvdf)在碱性环境中极易失活,也弱化了正极材料与集流体之间的接触力。综合上述几点,水作为溶剂既不会破坏正极材料的结构,也使得磷酸亚铁锂材料更易被分离下来;本发明中超声与搅拌相结合提供了更强的机械作用和空化作用,可有效缩短分离时间;本发明选择水作为溶剂,在剥离中可将正极材料(含磷酸亚铁锂、聚偏氟乙烯、乙炔黑)进行有效分离,其分离出的磷酸亚铁锂材料含有少量的聚偏氟乙烯和乙炔黑。本发明采用煅烧方式对正极材料进行处理,首先可将磷酸亚铁锂材料中的聚偏氟乙烯、乙炔黑这两类物质烧掉,其次,通过煅烧有效改善了磷酸亚铁锂的晶型,提高了分离出的磷酸亚铁锂材料再利用时的电化学性能。

附图说明

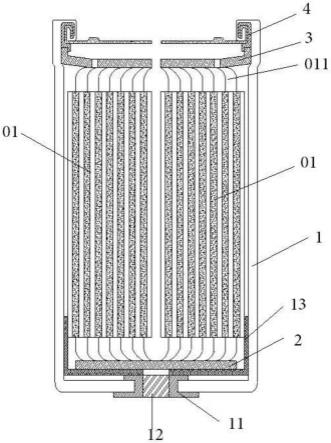

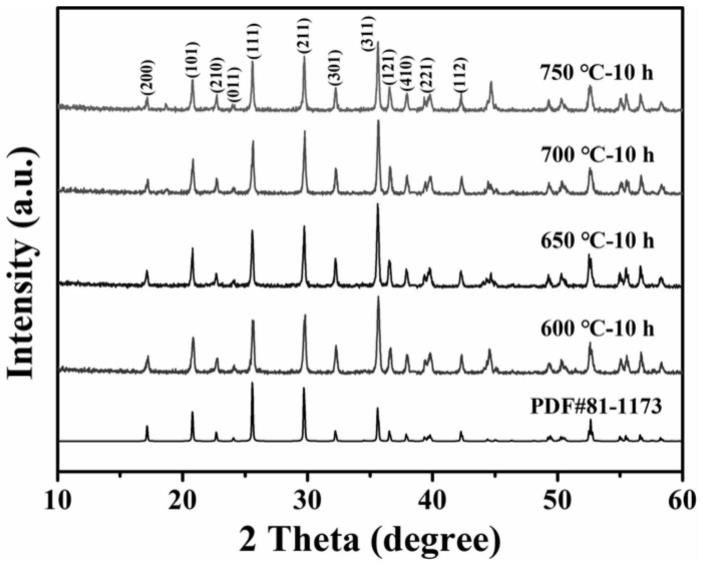

13.附图1为本发明中分离后再利用的磷酸亚铁锂正极材料的xrd图;附图2为本发明中分离后再利用的磷酸亚铁锂正极材料的恒流充放电曲线图;附图3为本发明中分离后再利用的磷酸亚铁锂正极材料的循环寿命图。

具体实施方式

14.下面结合实施例对本发明作进一步的描述:实施例1、一种锂离子电池用磷酸亚铁锂正极废料的分离方法,该分离方法包括下述步骤:第一步,将磷酸亚铁锂正极废料裁剪成直径为1cm的圆片;第二步,将上述磷酸亚铁锂正极废料圆片完全浸没于蒸馏水中,并进行超声波和机械搅拌分离,首先进行超声波30min,然后再进行机械搅拌,搅拌温度为30℃,搅拌速率为500r/min;搅拌时间为120min后,得到分离后的混合物;第三步,将分离后的混合物粗过滤后,弃去分离出来的铝箔,得到粗滤液,将粗滤液再经滤纸过滤,过滤后的滤渣经干燥,干燥温度100℃,时间120min,即可得到分离后的磷酸亚铁锂正极材料。

15.实施例2、一种锂离子电池用磷酸亚铁锂正极废料的分离方法,该分离方法包括下述步骤:第一步,将磷酸亚铁锂正极废料裁剪成直径为2cm的圆片;第二步,将上述磷酸亚铁锂正极废料圆片完全浸没于蒸馏水中,并进行超声波和机械搅拌分离,首先进行超声波30min,然后再进行机械搅拌,搅拌温度为60℃,搅拌速率为800r/min;搅拌时间为90min后,得到分离后的混合物;第三步,将分离后的混合物粗过滤后,弃去分离出来的铝箔,得到粗滤液,将粗滤液再经滤纸过滤,过滤后的滤渣经干燥,干燥温度100℃,时间120min,即可得到分离后的磷酸亚铁锂正极材料。

16.实施例3、一种锂离子电池用磷酸亚铁锂正极废料的分离方法,该分离方法包括下述步骤:第一步,将磷酸亚铁锂正极废料裁剪成直径为4cm的圆片;第二步,将上述磷酸亚铁锂正极废料圆片完全浸没于蒸馏水中,并进行超声波和

机械搅拌分离,首先进行超声波30min,然后再进行机械搅拌,搅拌温度为90℃,搅拌速率为1000r/min;搅拌时间为30min后,得到分离后的混合物;第三步,将分离后的混合物粗过滤后,弃去分离出来的铝箔,得到粗滤液,将粗滤液再经滤纸过滤,过滤后的滤渣经干燥,干燥温度100℃,时间120min,即可得到分离后的磷酸亚铁锂正极材料。

17.实施例4、一种将上述的分离方法获得的磷酸亚铁锂正极材料进行再利用的方法,该方法包括下述步骤:第一步,将分离后得到的磷酸亚铁锂正极材料进行煅烧后得到磷酸亚铁锂晶体,其中煅烧温度为600℃,煅烧时间为10h;第二步,将磷酸亚铁锂晶体、乙炔黑、聚甲基吡咯烷酮按照质量比为8∶1∶1进行混合研磨,时间为30min,然后涂覆在新鲜的铝箔上;第三步,将涂覆好的铝箔在真空干燥箱中100℃下干燥14h后,用裁片机裁剪为正极片,即得磷酸亚铁锂正极极片。

18.实施例5、一种将上述的分离方法获得的磷酸亚铁锂正极材料进行再利用的方法,该方法包括下述步骤:第一步,将分离后得到的磷酸亚铁锂正极材料进行煅烧后得到磷酸亚铁锂晶体,其中煅烧温度为650℃,煅烧时间为10h;第二步,将磷酸亚铁锂晶体、乙炔黑、聚甲基吡咯烷酮按照质量比为8∶1∶1进行混合研磨,时间为20min,然后涂覆在新鲜的铝箔上;第三步,将涂覆好的铝箔在真空干燥箱中115℃下干燥13h后,用裁片机裁剪为正极片,即得磷酸亚铁锂正极极片。

19.实施例6、一种将上述的分离方法获得的磷酸亚铁锂正极材料进行再利用的方法,该方法包括下述步骤:第一步,将分离后得到的磷酸亚铁锂正极材料进行煅烧后得到磷酸亚铁锂晶体,其中煅烧温度为750℃,煅烧时间为10h;第二步,将磷酸亚铁锂晶体、乙炔黑、聚甲基吡咯烷酮按照质量比为8∶1∶1进行混合研磨,时间为15min,然后涂覆在新鲜的铝箔上;第三步,将涂覆好的铝箔在真空干燥箱中120℃下干燥12h后,用裁片机裁剪为正极片,即得磷酸亚铁锂正极极片。

20.分离后再利用的磷酸亚铁锂材料的结构表征:对分离后再利用的磷酸亚铁锂进行了多晶衍射测试(xrd)实验。图1为再利用的磷酸亚铁锂材料的xrd结果。从图中可以看出,不同煅烧条件下得到的磷酸亚铁锂材料的衍射峰较尖锐,均能和标准卡对应,说明得到的物质中不含有其他的杂质类物质。

21.分离后再利用的磷酸亚铁锂正极材料的充放电测试和循环寿命实验:将分离后再利用的磷酸亚铁锂正极材料组装为扣式电池,进行充放电和循环寿命测试其电化学性能,结果分别见图2、3。

22.图2为分离后再利用的磷酸亚铁锂正极材料的恒流充放电曲线图。从图中可以看出,在不同煅烧温度下制备的正极材料的电化学性能优异,随着煅烧温度的升高,首周充放电比容量呈现出先增大后减小的趋势,当煅烧温度过高时,可能导致磷酸亚铁锂材料中的锂严重缺失,导致首周充放电下降。通过对比再利用后的材料的比容量,可知煅烧后材料的电化学性能得到了明显的提高。

23.图3为分离后再利用的磷酸亚铁锂正极材料的循环寿命曲线图。从图中可以看出,

不同条件下煅烧后的材料均具有较好的循环寿命性,且经650℃下煅烧10h的样品具有最佳的循环寿命性。材料的库伦效率在90%以上,表明再利用的材料具有优异的循环可逆性。

24.本发明不受上述实施例的限制,可根据本发明的技术方案与实际情况来确定具体的实施方式。本发明中所提到各种化学试剂和化学用品如无特殊说明,均为现有技术中公知公用的化学试剂和化学用品;本发明中的百分数如没有特殊说明,均为质量百分数;本发明中的溶液若没有特殊说明,均为溶剂为水的水溶液,例如,盐酸溶液即为盐酸水溶液;本发明中的常温、室温一般指15℃到25℃的温度,一般定义为25℃。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。