1.本实用新型涉及喷粉系统的粉尘加工设备领域,尤其涉及一种圆弧喷嘴导流器。

背景技术:

2.喷粉系统在工业生产中应用非常的广泛,喷粉系统在对工件的喷涂过程中会在喷房产生大量的粉尘,为避免浪费和避免粉尘飘至空气中污染空气,一般会在喷房设置粉尘导流装置回收粉尘。

3.粉尘导流装置的工作原理:当含有粉尘的气体由切向进气管道进入粉尘导流装置时,气流由直线运动变为圆周运动,旋转气流的大部分沿粉尘导流装置内壁呈螺旋形向下、朝向锥体流动,通常称此为外旋气流。含有粉尘的气体在旋转过程中产生离心力,将相对密度大于气体的粉尘粒子甩向粉尘导流装置内壁面。粉尘粒子一旦与粉尘导流装置壁面接触,便失去惯性力而依靠向下的动量和重力作用沿壁面下落,进入位于下方的集粉斗。旋转下降的外旋气流到达锥体时,因圆锥形的收缩而向除尘器中心靠拢,其切向速度不断提高,粉尘粒子所受离心力也不断加强。当气流到达锥体下端某一位置时,即以同样的旋转方向从大旋风分离器中部由下反转向上继续做螺旋形运动,构成内旋气流。最后净化的气体从升气管排出,然而,现有的圆弧喷嘴导流器都是在升气管的上方设置倒锥体结构,倒锥体结构能够对升气管内的气体进行向上引流,但是,由于倒锥体结构的阻挡,这样就会增大了内旋气流的阻力,降低外旋气体的离心力,从而整体上降低装置整体粉末的回收率。

4.为解决上述问题,有必要提供一种圆弧喷嘴导流器。

技术实现要素:

5.本实用新型的目的在于提供一种在能够对气体导流的前提下减少内旋气体的阻力并同时增大外旋气流的离心力和增大粉末回收率的圆弧喷嘴导流器。

6.为了实现上述目的,本实用新型提供的圆弧喷嘴导流器包括导流器主体、升气管、粉体收集结构、进气管和出气管,所述导流器主体内具有腔体,所述粉体收集结构安装于所述导流器主体的底部并与所述腔体连通,所述进气管的一侧与所述腔体的上部连通,所述升气管插接于所述导流器主体,所述升气管伸出所述腔体外形成圆弧嘴,所述圆弧嘴与所述出气管连通,所述圆弧嘴包括相互连通上喇叭结构和下喇叭结构,所述上喇叭结构由所述圆弧嘴的中部向所述出气管张开而成,所述下喇叭结构由所述圆弧嘴的中部向所述腔体张开而成,借由所述圆弧嘴的导向使得所述腔体内所产生的内旋气体向所述出气管上升。

7.较佳地,所述粉体收集结构具有漏斗管,所述漏斗管的上部与所述导流器主体的底部连接,所述漏斗管的下部用于与粉体回收装置连接。

8.具体地,所述粉体收集结构还包括闸门,所述闸门设于所述漏斗管与所述导流器主体之间,借由所述闸门的开闭连通所述漏斗管与所述导流器主体或断开。

9.较佳地,所述出气管包括圆弧部和延伸管,所述圆弧部与所述圆弧嘴连接,所述延伸管由所述圆弧部向外延伸而成。

10.具体地,所述圆弧部的圆心与所述圆弧嘴的圆心在同一直线上。

11.较佳地,所述进气管围绕所述所述导流器主体的外壁呈盘旋设置。

12.较佳地,所述升气管的底部具有圆台状结构的圆台管,所述圆台管由所述升气管向所述腔体内收缩。

13.较佳地,所述导流器主体包括圆柱管和锥体管,所述圆柱管位于所述锥体管的上侧且两者相互连通,所述升气管插接于所述圆柱管,所述圆柱管与所述粉体收集结构连接。

14.具体地,所述圆柱管的顶端还具有锥体结构。

15.具体地,所述升气管的中心轴与所述导流器主体的中心轴重合。

16.与现有技术相比,本实用新型的圆弧喷嘴导流器通过将导流器主体、升气管、粉体收集结构、进气管和出气管等结合在一起,导流器主体内具有腔体,腔体用于形成气旋,粉体收集结构安装于导流器主体的底部并与腔体连通,进气管的一侧与腔体的上部连通,升气管插接于导流器主体,升气管伸出腔体外形成圆弧嘴,圆弧嘴与出气管连通,圆弧嘴包括相互连通上喇叭结构和下喇叭结构,上喇叭结构由圆弧嘴的中部向出气管张开而成,下喇叭结构由圆弧嘴的中部向腔体张开而成,借由圆弧嘴的导向使得腔体内所产生的内旋气体向出气管上升,当夹杂有粉尘的气体从进气管进入时,粉尘粒子与导流器主体的内壁面接触,便失去惯性力而依靠向下的动量和重力作用沿内壁面下落,进入位于下方的粉体收集结构。旋转下降的外旋气流到达导流器主体的锥体时,因圆锥形的收缩而向导流器主体的靠拢,其切向速度不断提高,粉尘粒子所受离心力也不断加强。当气流到达导流器的锥体下端某一位置时,即以同样的旋转方向从导流器主体的中部由下反转向上继续做螺旋形运动,构成内旋气流,最后净化的气体通过升气管从出气管排出,圆弧嘴包括相互连通上喇叭结构和下喇叭结构,上喇叭结构由圆弧嘴的中部向出气管张开而成,下喇叭结构由圆弧嘴的中部向腔体张开而成,上喇叭结构和下喇叭结构能够共同形成用于导向的流线型结构,从而将上升的气体导向出气管,借由圆弧嘴的导向使得腔体内所产生的内旋气体向出气管上升,由于圆弧嘴取代了传统的倒锥体结构而形成向上引流,气流在上升的过程中没有了位于上部的传统倒锥体结构的阻挡,这样就会减少了内旋气流的阻力,增加了外旋气体的离心力,从而整体上增大装置整体粉末的回收率。

附图说明

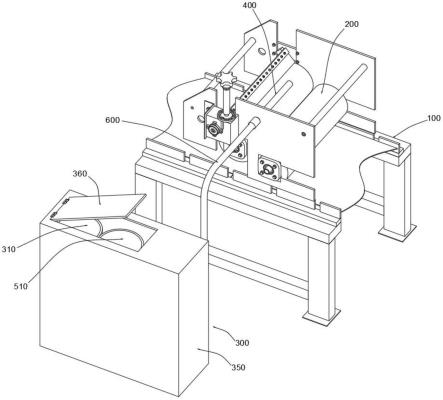

17.图1是本实用新型的圆弧喷嘴导流器所应用的粉体生产系统的结构示意图。

18.图2是本实用新型的圆弧喷嘴导流器的立体结构示意图。

19.图3是本实用新型的圆弧喷嘴导流器的另一角度的立体结构示意图。

20.图4是本实用新型的圆弧喷嘴导流器的俯视图。

21.图5是图4的圆弧喷嘴导流器沿a-a剖面线剖切后的截面图。

具体实施方式

22.请参阅图1至图5,展示了本实用新型的圆弧喷嘴导流器100的具体结构,其用于粉体生产系统,该系统包括粉体回收装置20、喷枪系统30、圆弧喷嘴导流器100和粉体回收装置40,圆弧喷嘴导流器100包括导流器主体1、升气管2、粉体收集结构3、进气管5和出气管4,导流器主体1内具有腔体11,腔体11 用于形成气旋,粉体收集结构3安装于导流器主体1的

底部并与腔体11连通,进气管5的一侧与腔体11的上部连通,进气管5与喷枪系统30连接,升气管2 的下部插接于导流器主体1,升气管2伸出腔体11外形成圆弧嘴21,圆弧嘴21 与出气管4连通,出气管4与粉体回收装置40连接,粉体收集结构3与粉体回收装置40连接,圆弧嘴21包括相互连通上喇叭结构211和下喇叭结构212,上喇叭结构211和下喇叭结构212相互连接,上喇叭结构211由圆弧嘴21的中部向出气管4张开而成,下喇叭结构212由圆弧嘴21的中部向腔体11张开而成,借由圆弧嘴21的导向使得腔体11内所产生的内旋气体向出气管4上升,当夹杂有粉尘的气体从进气管5进入时,粉尘粒子与导流器主体1的内壁面接触,便失去惯性力而依靠向下的动量和重力作用沿导流器主体1的内壁面下落,进入位于下方的粉体收集结构3。旋转下降的外旋气流到达导流器主体1的锥体时,因圆锥形的收缩而向导流器主体1的靠拢,其切向速度不断提高,粉尘粒子所受离心力也不断加强。当气流到达导流器的锥体下端某一位置时,即以同样的旋转方向从导流器主体1的中部由下反转向上继续做螺旋形运动,构成内旋气流,最后净化的气体通过升气管2从出气管4排出,圆弧嘴21包括相互连通上喇叭结构211和下喇叭结构212,上喇叭结构211由圆弧嘴21的中部向出气管 4张开而成,下喇叭结构212由圆弧嘴21的中部向腔体11张开而成,上喇叭结构211和下喇叭结构212能够共同形成用于导向的流线型结构,从而将上升的气体导向出气管4,借由圆弧嘴21的导向使得腔体11内所产生的内旋气体向出气管4上升,由于圆弧嘴21取代了传统的倒锥体结构14而形成向上引流,气流在上升的过程中没有了位于上部的传统倒锥体结构的阻挡,这样就会减少了内旋气流的阻力,增加了外旋气体的离心力,从而整体上增大装置整体粉末的回收率。更为具体地,如下:

23.请参阅图2至图5,粉体收集结构3具有漏斗管31,漏斗管31的上部与导流器主体1的底部连接,漏斗管31的下部用于与粉体回收装置连接,漏斗管31 的上部为圆台管,漏斗管31的下部为圆柱管。粉体收集结构3还包括闸门32,闸门32设于漏斗管31与导流器主体1之间,借由闸门32的开闭连通漏斗管31 与导流器主体1或断开,故可以根据需要连通漏斗管31与导流器主体1或断开,从而满足生产的需求。

24.请参阅图2至图5,出气管4包括圆弧部41和延伸管42,圆弧部41与圆弧嘴21连接,延伸管42由圆弧部41向外延伸而成。较佳地,圆弧部41的圆心与圆弧嘴21的圆心在同一直线上。

25.请参阅图2至图5,进气管5围绕导流器主体1的外壁呈盘旋设置,从而使得各装置之间更为紧凑。具体地,升气管2的底部具有圆台状结构的圆台管22,圆台管22由升气管2向腔体11内收缩。导流器主体1包括圆柱管12和锥体管 13,圆柱管12位于锥体管13的上侧且两者相互连通,升气管2插接于圆柱管 12,圆柱管12与粉体收集结构3连接。

26.请参阅图2至图5,圆柱管12的顶端还具有锥体结构14,从而进一步地形成导向。较佳地,升气管2的中心轴与导流器主体1的中心轴重合。

27.综上所述,请参阅图1至图4,对本实用新型的圆弧喷嘴导流器100的使用过程做一详细说明:

28.当夹杂有粉尘的气体从进气管5进入时,粉尘粒子与导流器主体1的内壁面接触,便失去惯性力而依靠向下的动量和重力作用沿导流器主体1的内壁面下落,进入位于下方的粉体收集结构3。旋转下降的外旋气流到达导流器主体1 的锥体时,因圆锥形的收缩而向导流器主体1的靠拢,其切向速度不断提高,粉尘粒子所受离心力也不断加强。当气流到达

导流器的锥体下端某一位置时,即以同样的旋转方向从导流器主体1的中部由下反转向上继续做螺旋形运动,构成内旋气流,内旋气体在圆弧嘴21的导向下加速进入出气管4,最后净化的气体通过升气管2从出气管4排出。

29.通过将导流器主体1、升气管2、粉体收集结构3、进气管5和出气管4等结合在一起,导流器主体1内具有腔体11,腔体11用于形成气旋,粉体收集结构3安装于导流器主体1的底部并与腔体11连通,进气管5的一侧与腔体11 的上部连通,升气管2插接于导流器主体1,升气管2伸出腔体11外形成圆弧嘴21,圆弧嘴21与出气管4连通,圆弧嘴21包括相互连通上喇叭结构211和下喇叭结构212,上喇叭结构211由圆弧嘴21的中部向出气管4张开而成,下喇叭结构212由圆弧嘴21的中部向腔体11张开而成,借由圆弧嘴21的导向使得腔体11内所产生的内旋气体向出气管4上升,当夹杂有粉尘的气体从进气管 5进入时,粉尘粒子与导流器主体1的内壁面接触,便失去惯性力而依靠向下的动量和重力作用沿内壁面下落,进入位于下方的粉体收集结构3。旋转下降的外旋气流到达导流器主体1的锥体时,因圆锥形的收缩而向导流器主体1的靠拢,其切向速度不断提高,粉尘粒子所受离心力也不断加强。当气流到达导流器的锥体下端某一位置时,即以同样的旋转方向从导流器主体1的中部由下反转向上继续做螺旋形运动,构成内旋气流,最后净化的气体通过升气管2从出气管4 排出,圆弧嘴21包括相互连通上喇叭结构211和下喇叭结构212,上喇叭结构 211由圆弧嘴21的中部向出气管4张开而成,下喇叭结构212由圆弧嘴21的中部向腔体11张开而成,上喇叭结构211和下喇叭结构212能够共同形成用于导向的流线型结构,从而将上升的气体导向出气管4,借由圆弧嘴21的导向使得腔体11内所产生的内旋气体向出气管4上升,由于圆弧嘴21取代了传统的倒锥体结构14而形成向上引流,气流在上升的过程中没有了位于上部的传统倒锥体结构的阻挡,这样就会减少了内旋气流的阻力,增加了外旋气体的离心力,从而整体上增大装置整体粉末的回收率。

30.以上所揭露的仅为本实用新型的较佳实例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型申请专利范围所作的等同变化,仍属于本实用新型所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。