1.本技术属于连接器技术领域,具体涉及一种线端连接器。

背景技术:

2.一般在电器设备中,当把由fpc(柔性印刷电路(flexible printed circuit))、ffc(柔性带状电缆(flexible flat cable))或同轴电缆等构成信号传送介质的端头部分与主印刷配线基板连接时,广泛采用电连接器。该电连接器,形成了把连接了同轴电缆等信号传送介质的线端连接器(插头连接器)插入被安装在主印刷配线基板上的板端连接器(插座连接器)、进行两个连接器的彼此嵌合,进而实现信号传送。

3.相关现有技术请参考中国实用新型专利cn212277475u,该专利公开了一种电连接器,包括前壳体、后壳体、位于前壳体和后壳体内的胶体,所述胶体上设有端子,所述后壳体包括第一板体,所述第一板体上设有凸起的刺破部,所述第一板体下部设有第二板体,所述第二板体位于所述刺破部下部,并遮挡所述刺破部;前壳体用过穿刺拉伸的形式形成一体化的结构,增加稳定性,同时,设置了第二板体的凸起部将穿刺部的空位进行填充,对emi有很好的防干扰效果。

4.然而在现实生产中,通过刺破工艺形成刺破部容易产生毛边,且在刺破的过程中,容易使第一板体产生变形,影响第一板体的整体平整度;此外,通过刺破工艺形成刺破部后,会形成所述穿刺部的空位,现有技术中通过折弯的方式形成第二板体,并通过拉伸的方式形成凸起部,用于遮挡所述穿刺部的空位。这会让整个后壳体的制程变得复杂且不可控,良率大大降低,更不利于成本控制。

5.因此,需要设计一种新的线端连接器,以解决上述技术问题。

技术实现要素:

6.本技术的目的在于提供一种线端连接器,其结构简单、制程方便且稳定性强。

7.为实现上述目的,本技术提供如下技术方案:

8.一种线端连接器,包括:对接基座,由绝缘性材料制成;若干接触件,成阵列排布结合于所述对接基座,包括埋设在所述对接基座内的的固定段、由固定段一端延伸形成的对接段及由固定段另一端延伸形成的接触段;所述对接段露出于对接基座外对应与排线电连接;所述接触段露出于对接基座外对应与对接连接器对接;金属罩壳,罩设于所述对接基座上方,包括有主板件、及与所述主板件一体连接的拉带构件,所述拉带构件位于主板件的正上方且与主板件之间形成供拉带植入的间隙空间。

9.进一步,所述拉带构件由主板件的边缘向上回折形成。

10.进一步,所述拉带构件包括拉带受力段、及一体连接于拉带受力段两端的两个贴合固定段,所述贴合固定段贴合于所述主板件的上表面,所述拉带受力段与贴合固定段之间沿上下方向形成高度差,贴合固定段与主板件之间形成所述间隙空间。

11.进一步,所述贴合固定段与主板件之间还形成有焊接固定点。

12.进一步,所述主板件沿长度方向的两端的边缘分别向上回折形成有第一构件和第二构件,所述第一构件和第二构件相向延伸且自由端拼接固定后共同形成所述拉带构件。

13.进一步,所述拉带构件本身为一整块板体而无接缝,所述拉带构件与主板件为一整块板体而无接缝。

14.进一步,所述第一构件包括第一拉带受力段、及一体连接于第一拉带受力段的第一贴合固定段;所述第二构件包括第二拉带受力段、及一体连接于第二拉带受力段的第二贴合固定段;所述第一贴合固定段和第二贴合固定段分别与主板件沿长度方向的两端一体连接;所述第一拉带受力段与第二拉带受力段的自由端拼接固定后共同形成拉带受力段,所述拉带受力段与主板件之间形成所述间隙空间。

15.进一步,所述金属罩壳沿上下方向覆盖所述对接基座的整体,所述金属罩壳覆盖若干所述接触件的对接段。

16.进一步,还包括与对接基座一体成型固定的下金属壳,所述下金属壳覆盖所述对接基座沿垂直于上下方向的横向方向的至少部分外周,所述金属罩壳与下金属壳卡扣固定。

17.进一步,所述对接基座沿上下方向于远离主板件的一侧形成对接腔体,所述对接腔体与对接连接器对接,若干所述接触件的接触段露出至对接腔体内。

18.与现有技术相比,本技术的有益效果是:结构简单、制程方便且稳定性强。

附图说明

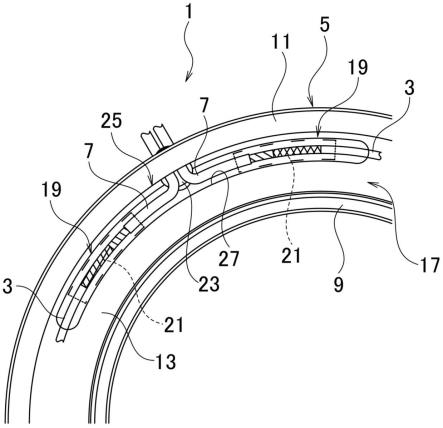

19.图1为本技术的线端连接器的立体示意图。

20.图2为图1所示线端连接器自另一角度看的立体分解图。

21.图3是本技术的线端连接器的部分立体分解图,具体展示了金属罩壳从对接基座上分离后的立体示意图。

22.图4是本技术的线端连接器的部分立体分解图,具体展示了金属罩壳、其中一个接触件、及下金属壳从对接基座上分离后的立体示意图。

23.图5是本技术线端连接器的金属罩壳的另一实施例。

具体实施方式

24.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

25.为了全文的描述准确性,本技术全文所有涉及方向的请一律以图2为参照,其中:将x轴所在方向定义为线端连接器的长度方向;将y轴所在方向定义为上下方向(本技术中,也就是线端连接器与对接连接器的对接方向),其中y轴正向为上;将z轴所在方向定义为线端连接器的宽度方向。

26.请参考图1至图5所示,为本技术公开的一种线端连接器,用于与排线(未图示,如软排线)结合,并实现与被安装至印刷电路板(未图示)上的板端连接器(未图示)嵌合以实现信号传递。所述线端连接器包括由绝缘性材料制成的对接基座1、通过注塑成型与所述对

接基座1一体结合的若干个接触件2、通过注塑成型与所述对接基座1一体结合的下金属壳4、及通过组装盖设于所述对接基座1上方的金属罩壳3。

27.其中,若干所述接触件2成阵列排布结合于所述对接基座1。各所述接触件2包括埋设在所述对接基座1内的固定段21、由固定段21一端延伸形成的对接段22及由固定段21另一端延伸形成的接触段23。其中,所述对接段22沿上下方向向上露出于对接基座1对应与排线电连接。所述接触段23沿上下方向向下露出于对接基座1外对应与对接连接器对接。

28.请参考图1至图4所示,所述金属罩壳3沿上下方向由上至下罩设于所述对接基座1上,包括主板件31、及与所述主板件31一体连接的拉带构件32。所述拉带构件32位于主板件31的正上方且与主板件31之间形成供拉带(未图示)植入的间隙空间30。具体的,所述拉带构件32由主板件31的边缘向上回折形成。所述拉带构件32本身为一整块板体而无接缝,所述拉带构件32与主板件31为同一整块板体形成而无接缝。

29.其中,所述拉带构件32由主板件31沿宽度方向的一端边缘向上回折180度形成。所述拉带构件32包括拉带受力段321、及一体连接于拉带受力段321两端的两个贴合固定段322,所述贴合固定段322贴合于所述主板件31的上表面,所述拉带受力段321与贴合固定段322之间沿上下方向形成高度差,贴合固定段322与主板件31之间形成所述间隙空间30。为确保拉带构件32能够承受更打的拉力,所述贴合固定段322与主板件31之间还通过焊接进一步固定,并形成焊接固定点。

30.请参考图2至图4所示,所述下金属壳4覆盖所述对接基座1沿垂直于上下方向的横向方向的至少部分外周,所述金属罩壳3与下金属壳4卡扣固定。所述对接基座1沿上下方向于远离主板件31的一侧形成对接腔体10,所述对接腔体10与对接连接器对接,若干所述接触件2的接触段23露出至对接腔体10内。进一步的,所述金属罩壳3沿上下方向覆盖所述对接基座1的整体,所述金属罩壳3覆盖所述若干所述接触件2的对接段22。

31.请参考图5所示,为本技术线端连接器的金属罩壳3的另一个实施例,在此实施例中,所述主板件31沿长度方向的两端的边缘分别向上回折形成有第一构件301和第二构件302,所述第一构件301的自由端和第二构件302的自由端沿长度方向相向延伸并拼接固定后共同形成所述拉带构件32。所述第一构件301包括第一拉带受力段3211、及一体连接于第一拉带受力段3211的第一贴合固定段3221;所述第二构件302包括第二拉带受力段3212、及一体连接于第二拉带受力段3212的第二贴合固定段3222;所述第一贴合固定段3221和第二贴合固定段3222分别与主板件31沿长度方向的两端一体连接;所述第一拉带受力段3211与第二拉带受力段3212的自由端拼接固定后共同形成拉带受力段321,所述带受力段121与主板件31之间形成所述间隙空间30。

32.本技术中,通过将拉带构件32设计成直接由金属罩壳3的主板件31延伸并折弯形成,无需在主板件31上开设额外的通孔结构,屏蔽效果更好,且整个金属罩壳3结构稳定性能更好,制程简单,制造成本低廉,适用于大规模量产需求。

33.尽管已经示出和描述了本技术的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本技术的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本技术的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。