1.本实用新型属于燃气涡轮发动机的地面试车台技术领域,具体涉及一种燃气涡轮发动机核心机地面试车台进气加温系统。

背景技术:

2.燃气涡轮发动机是一种将燃气的能量转变为有用功的内燃式动力机械,被广泛应用于民用发电、燃气输送等领域或作为动力装置应用于飞机或大型船舶中。燃气涡轮发动机作为国之重器,研制难度极大,是一国工业技术能力的集中体现,被誉为工业皇冠上的明珠。在燃气涡轮发动机研制过程中,为了降低研制风险,缩短研制周期,一般在核心机研制阶段分别进行常压常温进气条件、加温常压进气条件和加温加压进气条件下的试车,以验证不同工作状态下核心机的各项性能指标。

3.加温常压进气条件下的核心机试验一般在常温常压进气条件试验完成的基础上进行。需要将核心机入口前的气流进行加温,在特定的换算转速下,提高物理转速和高压涡轮前温度,以模拟核心机在整机中的工作状态,考核验证核心机部件的机械特性和热负荷特性。

4.核心机加温常压试验可以在专用的核心机试车台或者高空台上进行试验,也可通过台架改造在常规的发动机地面试车台上实现进气加温。

5.常规的发动机地面试车台上的进气加温系统一般采用两种方式,一种是利用成熟的燃气涡轮发动机或发动机排出的高温气体作为热源,另一种是用多个单管燃烧室直接加热空气。这两种加温进气方式,存在两方面缺陷,一是核心机进口端气流的压损较大,流量不可主动调节,温度调节精度和灵敏度不高,无法实现精准控制;二是作为热源的发动机,燃烧产物会进入核心机试验件,将对核心机的燃烧、排放产生影响,不利于性能数据的测量和计算。

6.专用核心机试车台和高空台需要配套专用的气源站和一整套的供气管网、换热器、加温热源(一般可以采用多个单管燃烧室燃烧天然气)、掺混器、高温高压阀门及控制系统来实现温度、压力、流量的调节。其中气源站需要配置离心式压缩机及其配套的专用变电站、变频器、冷却循环水站、控制系统等,其造价动辄上亿,投资极大。因气源站及供气系统价格昂贵、能耗高、建设周期长,建设难度极大,目前世界范围内,仅美、俄、英、中等航空大国具有少量专用试车台具备核心机进口端加温和加温加压试验能力。国内专用的核心机试车台和高空台非常有限,加之试验任务繁重,资源紧张,无法满足国内日渐增长的核心机试验任务需求。

7.因此,有必要设计一种既能实现气流温度、流量、压力的精准调节,可满足核心机加温常压试验需求,又具有相对低廉的造价,具备良好经济适用性和灵活性的核心机地面试车台加温系统。

技术实现要素:

8.为了解决现有技术的核心机地面试车台加温系统存在建造和使用成本高、结构复杂的问题,本方案提供了一种燃气涡轮发动机核心机地面试车台进气加温系统。

9.本实用新型所采用的技术方案为:

10.一种燃气涡轮发动机核心机地面试车台进气加温系统,包括气源机组、掺混器、冷风通道和热风通道;所述气源机组具有多个低压风机并可分为多个组,所述低压风机可以为罗茨风机;所述冷风通道和热风通道分别由管道和阀门连接而成,在冷风通道和热风通道的入口处分别设置有气源机组;所述冷风通道用于将常温气流引气至掺混器;所述热风通道上设置有电加热器,并用于将加热空气引气至掺混器;所述掺混器将加热空气和常温气流掺混调温后通过阀门组v8引气至核心机的进口端。

11.作为上述方案的补充设计或备选结构:在冷风通道上入口处设置的气源机组包括若干低压风机,其中两个低压风机的出口端分别设置有阀门v1和阀门v2,阀门v1和阀门v2的出口端后通过阀门v5连通掺混器。

12.作为上述方案的补充设计或备选结构:在冷风通道上入口处设置的气源机组包括若干低压风机,其中两个低压风机的出口端分别设置有阀门v3和阀门v4;阀门v3和阀门v4的出口端并连后通过阀门v6连通至电加热器的进口端,该电加热器的出口端连通掺混器。

13.作为上述方案的补充设计或备选结构:在电加热器的出口端设置有第一放气支路,所述第一放气支路上设置有排气消音装置和阀门v11。

14.作为上述方案的补充设计或备选结构:在掺混器的出口端设置有调压阀v9;调压阀v9与阀门组v8连通,且两者之间设置有第二放气支路;该第二放气支路上设置有阀门组v7,并用于将多余气体排放至核心机的出口端设置的排气塔内。

15.作为上述方案的补充设计或备选结构:在核心机的进口端先后设置有流量测量通道和整流室;所述阀门组v8连通至整流室的进口端。

16.作为上述方案的补充设计或备选结构:在整流室的进口端还连接进气塔;在核心机的出口端设置有排气塔;所述进气塔的出口端连通整流室,且在该出口端处连接有阀门v10。

17.作为上述方案的补充设计或备选结构:阀门采用电动阀门;在电加热器、掺混器和阀门组v8处分别设置有温度传感器;在电加热器、掺混器和阀门组v8处还分别设置有温度传感器压力传感器。

18.本实用新型的有益效果为:

19.1.本方案采用罗茨风机等低压风机作为气源机组,电加热器作为热源,通过冷热气流掺混、阀门调节等手段进行温度、流量调节,可实现温度、流量精准可控;既能实现气流温度、流量、压力的精准调节,可满足核心机加温常压试验需求,又具有相对低廉的造价,具备良好经济适用性和灵活性;

20.2.相对于现有技术中采用专用核心机试车台和高空台配套的气源系统,本方案中的所有设备均采用现有成熟技术,工程实施难度低,投入少,能耗低,建设周期短,应用更灵活;采用技术成熟度很高、价格较低的罗茨风机作为气源,供气压力和温度较低,对管道和阀门的要求不高,价格便宜,整套系统造价约为同等流量级别供气系统的十分之一。因此,可在花费较小投资的情况下,方便快捷地实施,能广泛应用于常规地面试车台,解决了建设

专用核心机试车台投资大、周期长的问题,能够缓解市场迫切需求,具有良好的经济效益和社会效益。

附图说明

21.为了更清楚地说明本方案实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

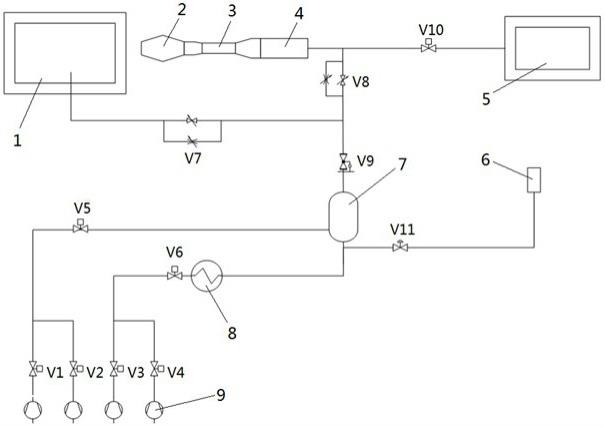

22.图1是本方案中燃气涡轮发动机核心机地面试车台进气加温系统的结构示意图。

23.图中:1-排气塔;2-核心机;3-流量测量通道;4-整流室;5-进气塔;6-排气消音装置;7-掺混器;8-电加热器;9-气源机组。

具体实施方式

24.下面将结合附图,对本实施例中的技术方案进行清楚、完整地描述,所描述的实施例仅仅是一部分实施例,而非是全部,基于本方案中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本方案的保护范围。

25.实施例1

26.核心机2是燃气涡轮喷气发动机最重要的组成部分,包含高压压气机、燃烧室、高压涡轮,是发动机系统中温度最高、压力最大、转速最高的组件和系统,所以核心机2的掌握程度是新发动机研制能否成功的关键,据统计,发动机研制过程中80%以上的技术问题都与核心机2密切相关,因此,应将核心机2作为一个单独的系统进行研究。

27.由于核心机2中存在很多的不确定性,如涡轮部件中主流燃气和冷却空气之间的复杂能量与质量交换,空气温度变化对零部件间隙影响等,难以建立完全符合实际工况的数学模型,必须通过在核心机2接近于实际工况的条件下通过试验来进行测试,核心机2试验就显得尤为关键。通过核心机2试验,不仅能够大幅降低整机的研制风险,而且能够大大缩短整机的研制周期。

28.在地面台或加温加压试验台上进行核心机2试验,主要是为了获得核心机2总的机械运转情况和总体性能,检查核心机2的部件和系统在接近真实工况下的工作状态,测量核心零部件在运转过程中的各种参数,获得设计仿真工具校核、验证和确认所需的相关详细测试数据,以发现和解决核心机2设计、制造过程中的各种问题。

29.核心机2研制阶段一般分别进行常压常温进气条件、加温常压进气条件和加温加压进气条件下的试车,以验证不同工作状态下核心机2的各项性能指标。

30.加温常压进气条件下的核心机2试验需要在核心机2入口前对气流加温,在特定的换算转速下,提高物理转速和高压涡轮前温度,以模拟核心机2在整机中的工作状态,考核验证核心机2部件的机械特性和热负荷特性。

31.以某新型燃气涡轮发动机为例,该发动机整机在最大工作状态下高压转子物理转速为9800r/min,高压涡轮前温度为1636.5k。在常温常压进气条件下,核心机受入口空气温度限制,在换算转速为100%时,物理转速只能达到7500r/min,燃烧室出口端温度只能达到1000k,不能完全考核验证核心机最大物理转速和最大工作温度下的机械性能和热负荷特性,为此,需要进行常压加温进气条件下的试验。经计算,核心机加温常压进气条件下试验时,需将进口端气流温度提高至389.5k,且保持特定的换算转速,使核心机物理转速、燃烧

室温度和涡轮前温度与整机最大工作状态相当。在此工作状态下可进行以下主要测试工作:

32.a)测量从慢车到最大物理转速过程中的高压压气机转、静子叶片动应力、叶尖间隙、机匣振动值等;

33.b)测量燃烧室燃烧过程中的气流脉动;

34.c)测量接近最高工作温度下火焰筒壁的温度状态;

35.d)测量涡轮在接近整机工作状态下的最大值时的气动参数;

36.e)测量涡轮冷却系统参数,验证最大热负荷状态下冷却系统的设计是否满足要求;

37.f)测量高压涡轮后温度场分布。

38.为此,本实施例设计了一种燃气涡轮发动机核心机地面试车台进气加温系统,如图1所示,该进气加温系统包括气源机组9、掺混器7、冷风通道和热风通道等结构。该系统中的各个部件之间均通过管道进行连接。

39.在整流室4的进口端连接进气塔5;在核心机2的出口端连接排气塔1;所述进气塔5的出口端连通整流室4,且在该出口端处连接有阀门v10。所述排气塔1、核心机2、流量测量通道、整流室4和进气塔5先后排开呈一字型。

40.所述冷风通道用于将常温气流引气至掺混器7;所述冷风通道的入口处设置有一个或多个用于引气的低压风机,这些低压风机构成一个气源机组9;所述低压风机可以为罗茨风机。具体的,在冷风通道上设置有两个罗茨风机,两个罗茨风机的出口端分别设置有阀门v1和阀门v2;阀门v1和阀门v2的出口端并连后通过阀门v5连通掺混器7。

41.所述热风通道上设置有用于空气加热的电加热器8,并用于将加热空气引气至掺混器7;热风通道的入口处设置有一个或多个用于引气的低压风机,这些低压风机构成另一个气源机组9,该低压风机可以为罗茨风机。具体的,在热风通道上设置有两个罗茨风机,两个罗茨风机的出口端分别设置有阀门v3和阀门v4;阀门v3和阀门v4的出口端并连并通过阀门v6连通至电加热器8的进口端,该电加热器8的出口端连通掺混器7。

42.在电加热器8的出口端设置有第一放气支路,第一放气支路上设置有排气消音装置6和阀门v11。该第一放气支路可根据试验需求的气流温度,对热空气进行放气,使掺混器中冷热空气掺混成一定比例,以达到温度调节的目的,排气消音装置还能够在一定程度上对排气通道产生的噪音进行消减。

43.所述掺混器7将加热空气和常温气流掺混调温后通过阀门组v8引气至核心机2的进口端。在掺混器的出口端设置有调压阀v9和阀门组v8,用于将掺混调温、调压后的空气送至核心机试验件入口;在调压阀v9和阀门组v8之间设置有第二放气支路,该第二放气支路上设置有阀门组v7,该阀门组v7和第二放气支路用于试验准备阶段,调温调压时的排气;并在试验阶段用于配合阀门组v8进行流量调节,将多余气流排至排气塔1。

44.本实施例中的v1-v10均为阀门,这些阀门可以采用电动阀门;在电加热器、掺混器和阀门组v8、阀门组v7等位置的出口端分别设置有温度传感器和压力传感器。

45.在核心机2的进口端先后设置有流量测量通道3和整流室4;所述阀门组v8连通至整流室4的进口端。

46.在本实施例的进气加温系统使用时,首先,需要进气加温系统的调温调压、管道预

热。起动核心机2前,阀门v10保持常开状态,关闭阀门组v8,开启低压风机,其中一组气源机组向加热器供气,加热器将来自于气源机组的部分压缩空气加热之后,与另一部分来自该气源机组的压缩空气,在掺混器7内进行掺混,同时通过阀门v11放空进行温度调节,然后经减压阀v9减至标准大气压后(或略高于大气环境压力),经阀门组v7排放至排气塔1,直至将空气温度调节至试验需求的温度。经此过程,将系统中的各个相应的管道进行预热,以减小供气状态的热损失。在此状态,阀门组v7保持全开状态,阀门组v8常闭。

47.上述步骤完成后,即可起动核心机2,核心机2通过起动机带转,从进气塔5吸气起动至慢车转速。然后,切换至部分供气:部分打开阀门组v8,此时核心机2在慢车状态下工作,为保持状态稳定,同时从大气和供气管路混合进气。

48.随后,切换至全气源机组9供气:通过阀门v10和阀门组v8的协同调节,逐步完全关闭阀门10,最终切换至全由气源机组供气,直至核心机2在慢车转速稳定,此时可进入正式的加温进气条件下的试验。

49.气源机组供气状态下进行试验:在每个预定的转速点,通过阀门v11调节掺混气温度,在每个设定的温度点测量并记录核心机2的参数,直至最高可控温度点;当核心机2转速状态变化时,通过阀门组v7、阀门组v8根据核心机2状态点调节空气流量,以满足核心机2不同转速状态下的流量需求。

50.试验过程中,若发生需紧急停车的情况,阀门控制系统可快速关断阀门v8,并全开v10和v7,以免核心机试验件和供气系统受损。

51.上述实施例仅仅是为了清楚地说明所做的举例,而并非对实施方式的限定;这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本技术的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。