1.本发明涉及联萘羧酸类的制造方法。

背景技术:

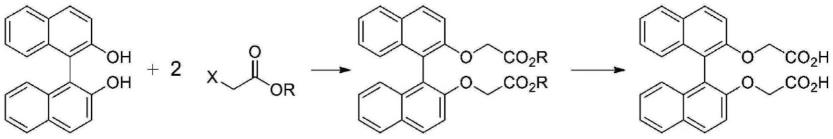

2.近年,以具有联萘骨架的二羧酸成分作为聚合成分的聚酯树脂或聚酯碳酸酯树脂,因高折射率以及低双折射等光学特性优异,且具备高度的耐热性,从而可期待将其作为光盘、透明导电性基板、滤光片等光学部件的原料。其中,以具有下述化学式所表示的化学结构的2,2

’‑

双(羧基甲氧基)-1,1

’‑

联萘作为聚合成分所制造的树脂,尤其因光学特性优异而备受瞩目(例如,专利文献1~3等)。[化1]作为上述化学式所表示的2,2

’‑

双(羧基甲氧基)-1,1

’‑

联萘的制造方法,已知有如下述反应式所示,使1,1

’‑

联萘-2,2

’‑

二醇与卤代乙酸酯类反应的方法,或将由前述方法所得的二酯体水解的方法。[化2]本发明者首次注意到,在上述水解反应后使反应液变成酸性时,如果反应液中含有醇,则2,2

’‑

双(羧基甲氧基)-1,1

’‑

联萘的羧酸会与该醇反应而生成酯体,从而2,2

’‑

双(羧基甲氧基)-1,1

’‑

联萘的收率或纯度会降低。

[0003]

专利文献专利文献1:日本特开2018-002893号公报专利文献2:日本特开2018-002894号公报专利文献3:日本特开2018-002895号公报

技术实现要素:

[0004]

本发明的课题在于提供一种可获得高纯度的2,2

’‑

双(羧基甲氧基)-1,1

’‑

联萘的制造方法。

[0005]

本发明者为解决上述课题进行了深入研究,结果发现通过在水解反应后,将来自于酯的醇从反应系统中馏除,然后使反应液变成酸性,在有机溶剂存在下使2,2

’‑

双(羧基甲氧基)-1,1

’‑

联萘析出,可获得高纯度的2,2

’‑

双(羧基甲氧基)-1,1

’‑

联萘,从而完成了

本发明。

[0006]

本发明如下所示。1.一种下述式(2)所表示的2,2

’‑

双(羧基甲氧基)-1,1

’‑

联萘的制造方法,其特征在于,以下述式(1)所表示的2,2

’‑

双(烷氧基羰基甲氧基)-1,1

’‑

联萘类作为起始物质,并依序进行下述(i)~(iv)的工序,(i)水解反应工序;(ii)将生成的下述式(3)所表示的醇类从反应系统中馏除的工序;(iii)使反应液变成酸性的工序;(iv)在有机溶剂存在下使2,2

’‑

双(羧基甲氧基)-1,1

’‑

联萘析出的工序;[化3]式中,r各自独立地表示碳原子数1~8的烷基;[化4][化5]roh

ꢀꢀꢀꢀ

(3)式中,r表示碳原子数1~8的烷基。2.根据1.所述的2,2

’‑

双(羧基甲氧基)-1,1

’‑

联萘的制造方法,其特征在于,具有使1,1

’‑

联萘-2,2

’‑

二醇与下述式(4)所表示的卤代乙酸酯类反应,而获得前述式(1)所表示的2,2

’‑

双(烷氧基羰基甲氧基)-1,1

’‑

联萘类的反应工序,[化6]xch2coor

ꢀꢀꢀꢀꢀꢀ

(4)式中,x表示卤素原子,r表示碳原子数1~8的烷基。

[0007]

根据本发明,可解决在以往的水解反应中,因来自于酯的醇与2,2

’‑

双(羧基甲氧基)-1,1

’‑

联萘反应而生成酯体,从而使纯度降低的问题,因此可获得高纯度的2,2

’‑

双(羧基甲氧基)-1,1

’‑

联萘。本发明的制造方法的提供,在可获得高纯度的2,2

’‑

双(羧基甲氧基)-1,1

’‑

联萘方面,在树脂原料等的工业性制造方面非常有用。

具体实施方式

[0008]

以下,对本发明进行详细说明。本发明的制造方法为下述反应式所示的方法,其特征在于,于相同的反应容器中,依序进行上述(i)~(iv)的工序。以下,将下述式(1)所表示的2,2

’‑

双(烷氧基羰基甲氧

基)-1,1

’‑

联萘类称为“二酯类(1)”,将下述式(2)所表示的2,2

’‑

双(羧基甲氧基)-1,1

’‑

联萘称为“目标物a”,将下述式(3)所表示的醇类称为“醇”。[化7](式中,r各自独立地表示碳原子数1~8的烷基。)

[0009]

<获得二酯类(1)的反应工序>如下述反应式所示,本发明中的“二酯类(1)”,可通过使1,1

’‑

联萘-2,2

’‑

二醇与下述式(4)所表示的卤代乙酸酯类(以下也称“酯类(4)”)反应的方法来获得。[化8](式中,r各自独立地表示碳原子数1~8的烷基。)

[0010]

(酯类(4))在二酯类(1)的合成中所使用的酯类(4)的式中的“r”,为碳原子数1~8的烷基,具体而言,例如可列举:甲基、乙基、正丙基等直链状烷基,异丙基、异丁基等的键合于氧原子上的碳为1级或2级碳的支链状烷基。其中,优选碳原子数1~3的烷基,更优选直链状烷基。同样地,式中的“x”为卤素原子,优选为氯原子、溴原子、碘原子。在二酯类(1)的合成中,可并用烷基酯部分不同的2种以上的酯类(4),但为了使精制更加简便,优选使用1种酯类(4)。该酯类(4)的使用量,以相对于1,1

’‑

联萘-2,2

’‑

二醇的加入摩尔比计,只要为理论值(2.0)以上,则无特别限定,通常使用2摩尔以上,优选使用2.1~3.0摩尔,更优选使用2.2~2.8摩尔。

[0011]

(反应溶剂)二酯类(1)的合成,可不使用反应溶剂,但从工业上生产时的操作性或反应速度的提高等理由出发,优选使用反应溶剂。作为反应溶剂,只要在反应温度下不会从反应容器中馏出,且对于反应为非活性则无特别限制,例如可列举:二乙基酮、甲基异丁基酮、甲基戊基酮、2-辛酮、环戊酮、环己酮等碳数5~8的链状或环状酮溶剂,或乙腈、丙腈等碳数2~6的链状腈溶剂。这些反应溶剂,可以分别单独使用,此外,为了调整极性也可以适当并用2种以上。其中,优选甲基异丁基酮、乙腈。反应溶剂的使用量,相对于1,1

’‑

联萘-2,2

’‑

二醇100重量份,优选以150~500重量份的范围使用,更优选以200~300重量份的范围使用。

[0012]

(碱)二酯类(1)的合成,优选用碱对1,1

’‑

联萘-2,2

’‑

二醇进行成盐后,再使其与酯类(4)进行反应。作为这种碱无特别限定,例如有碳酸锂、碳酸钠、碳酸钾等碱金属碳酸盐,碳酸氢钠、碳酸氢钾等碱金属碳酸氢盐,氢氧化锂、氢氧化钠、氢氧化钾等碱金属氢氧化物,除此之外,还适合使用三乙胺、吡啶等有机碱等。这些可单独使用或混合2种以上使用。其中,优选碳酸钠或碳酸钾。这些碱的使用量,相对于1,1

’‑

联萘-2,2

’‑

二醇1摩尔,优选2.0~2.5摩尔,更优选2.05~2.15摩尔。(碱金属碘化物)在二酯类(1)的合成中,可在碱金属碘化物的存在下进行反应。作为碱金属碘化物,具体而言,例如可列举碘化钾、碘化钠、碘化铯、碘化锂等。这些可单独使用或混合2种以上使用。碱金属碘化物的使用量,相对于1,1

’‑

联萘-2,2

’‑

二醇1摩尔,优选1~25摩尔%的范围,更优选2~15摩尔%的范围,进一步优选2.5~10摩尔%的范围,特别优选3~5摩尔%的范围。

[0013]

(反应温度、压力)反应温度通常为50~150℃,优选为70~130℃的范围,更优选为90~110℃的范围。如果反应温度高,则会因生成的二酯类(1)的水解等而导致收率下降,如果反应温度低,则反应速度会变慢,因此并不优选。反应压力通常在常压下进行,但根据所使用的有机溶剂的沸点,也可在加压或减压下进行,以便使反应温度在前述范围内。(反应终点)反应的终点可通过液相色谱或气相色谱分析来确认。优选将未反应的1,1

’‑

联萘-2,2

’‑

二醇消失,且无法确认到二酯类(1)增加的时间点作为反应的终点。反应时间因反应温度等反应条件而不同,但通常在1~30小时左右结束。反应结束后,通过实施2次以上的多次向反应液中加水并搅拌后,静置而使水层分离的水洗操作,可去除反应液中的无机盐。水洗操作1次的水的使用量,相对于所使用的1,1

’‑

联萘-2,2

’‑

二醇100重量份,优选以150~600重量份的范围使用,更优选以200~400重量份的范围使用,作为温度,优选60~100℃的范围,更优选70~90℃的范围。对于搅拌而言,只要使油层和水层充分接触即可,所需要的时间根据装置而不同,但通常为30分钟左右即足够。

[0014]

<(i)水解反应工序>(反应溶剂)本发明中的“(i)水解反应工序”,例如可使用在上述二酯类(1)的合成反应结束后,水洗操作结束后的溶液进行。此外,使用精制的二酯类(1)进行本发明的“(i)水解反应工序”时,作为反应溶剂,优选使用有机溶剂与水的混合溶剂。作为所使用的有机溶剂,具体而言,例如可列举二乙基酮、甲基异丁基酮、甲基戊基酮、2-辛酮、环戊酮、环己酮等碳数5~8的链状或环状酮溶剂,或乙腈、丙腈等碳数2~6的链状腈溶剂。所使用的有机溶剂的使用量,相对于上述二酯类(1)100重量份,优选100~600重量份,更优选130~400重量份。此外,所使用的水的使用量,相对于上述二酯类(1)100重量份,优选10~200重量份,更优选20~

150重量份。

[0015]

(碱)为了将二酯类(1)水解而使用碱。作为所使用的碱,具体而言,例如可列举氢氧化锂、氢氧化钠、氢氧化钾等碱金属氢氧化物,通过使用这些,可得到碱金属盐作为金属盐(2)。所使用的碱,可以直接使用固体或以水溶液的状态使用。将碱以水溶液状态使用时的浓度优选10~60重量%,更优选20~50重量%。这些碱的使用量,相对于上述二酯类(1)1摩尔,优选2.0~6.0摩尔,更优选2.5~4.0摩尔。(反应温度)反应温度通常为30~100℃,优选为50~90℃的范围,更优选为60~80℃的范围,优选一边维持该温度,一边添加或滴加上述碱或其水溶液。反应通常在1~10小时左右结束。

[0016]

<(ii)将生成的式(3)所表示的醇类从反应系统中馏除的工序>本发明的制造方法的特征在于,具有在上述(i)水解反应工序后,将由水解反应生成的“醇”,从反应系统中馏除的工序。(温度)将“醇”从反应系统中馏除的温度,优选40~130℃的范围,更优选60~100℃的范围,进一步优选70~90℃的范围。(压力)将“醇”从反应系统中馏除的压力,可以是常压下或减压下,在工业上实施时,在减压下实施可更有效地使溶剂馏出,因此优选。(溶剂)将“醇”从反应系统中馏除时,可根据需要,向反应系统中追加有机溶剂。作为追加的溶剂,例如为总碳数为5~8个范围的链状酮溶剂,例如可列举:二乙基酮、甲基异丁基酮、甲基戊基酮、甲基己基酮、2-辛酮等。(馏除分量)将“醇”从反应系统中馏除时,包含馏除的“醇”和根据需要追加至反应系统中的有机溶剂的馏除分量,相对于上述二酯类(1)100重量份,优选馏出150~450重量份范围的量,更优选200~300重量份。

[0017]

<(iii)使反应液变成酸性的工序>本发明的制造方法的特征在于,具有在上述(ii)将生成的式(3)所表示的醇类从反应系统中馏除的工序之后,使反应液变成酸性的工序。作为在使该反应液变成酸性的工序中所使用的酸,具体而言,例如可列举:氯化氢、溴化氢、硫酸等无机酸,或对甲苯磺酸、甲磺酸、三氟甲磺酸等有机酸。这些酸的使用量,相对于上述二酯类(1)1摩尔,优选2.2~4.0摩尔,更优选2.5~3.0摩尔。使用浓盐酸作为酸时的使用量,相对于二酯类(1)1摩尔,优选以氯化氢换算计为2.2~4.0摩尔,更优选2.5~3.0摩尔。作为使该反应液变成酸性的工序中的反应溶剂,具体而言,例如可列举:二乙基酮、甲基异丁基酮、甲基戊基酮、2-辛酮、环戊酮、环己酮等碳数5~8的链状或环状酮溶剂。

反应溶剂的使用量相对于二酯类(1)100重量份,优选250~1050重量份,更优选350~900重量份。

[0018]

<(iv)在有机溶剂存在下使2,2

’‑

双(羧基甲氧基)-1,1

’‑

联萘析出的工序>本发明的制造方法的特征在于,具有在上述(iii)使反应液变成酸性的工序后,在有机溶剂存在下使目标物a析出的工序。在上述(iii)使反应液变成酸性的工序后,在(iv)使目标物a析出的工序前,优选对反应溶液进行水洗,更优选水洗1次~数次,以使水洗操作后的水层为中性~弱酸性左右的程度。此外,在本发明的制造方法中,(iv)工序优选为在有机溶剂存在下,使2,2

’‑

双(羧基甲氧基)-1,1

’‑

联萘晶析的方式。(溶剂)使目标物a析出的工序,至少在有机溶剂存在下进行。除了在有机溶剂存在下以外,也可在有机溶剂与水的混合物的存在下进行,其中,优选在(a)选自总碳数为5~8个范围的链状酮溶剂中的1种以上、(b)选自总碳数为5~8个范围的环状酮溶剂中的1种以上、(c)选自总碳数为4~8个范围的环状醚溶剂中的1种以上、(d)选自总碳数为4~8个范围的环状酯溶剂中的1种以上或(e)选自总碳数为3~8个范围的链状酮溶剂中的1种以上,与水的混合溶剂的存在下,或这些溶剂(a)~(e)的任一种的存在下,使目标物a析出。这其中,对水的溶解度低的甲基异丁基酮、甲基戊基酮、2-辛酮较为合适,作为使目标物a溶解的链状酮溶剂的使用量,相对于所使用的晶体或溶液中所含的目标物a100重量份,优选250~1000重量份,更优选300~800重量份,进一步优选400~600重量份。作为使目标物a溶解的环状酮溶剂、环状醚溶剂、环状酯溶剂的使用量,相对于所使用的晶体或溶液中所含的目标物a100重量份,优选50~600重量份,更优选50~400重量份,进一步优选100~200重量份。(温度)作为使目标物a析出的温度,例如在使用甲基异丁基酮、甲基戊基酮、2-辛酮等时,优选90~130℃,更优选95~105℃。可以将把目标物a溶解于有机溶剂而得的溶液直接冷却,使目标物a析出,也可以通过蒸馏从该溶液中一边馏出有机溶剂一边使晶体析出。作为馏出溶剂所花费的时间,优选2~15小时,更优选4~10小时,进一步优选6~8小时。在使目标物a析出的工序中,优选在使晶体析出后进行冷却或一边使晶体析出一边进行冷却,作为其冷却速度,优选每1小时5~15℃,更优选7~12℃。此外,使晶体析出时,可以不使用籽晶,但优选使用籽晶,也可以将无籽晶的状态下析出的晶体用作籽晶。作为最终的冷却温度,优选20~60℃,更优选25~35℃。冷却至上述温度后,通过过滤操作对析出的晶体进行分离。

[0019]

<干燥>本发明的制造方法,优选在上述(iv)使目标物a析出的工序后,对所得的晶体进行干燥。通过进行干燥,可去除上述(iv)使目标物a析出的工序中所使用的溶剂。所述干燥,可将由晶析所得的晶体,于减压下优选于60~120℃下、更优选于减压下70~110℃下来实施。干燥时在常压下或减压下均可,在工业上实施时,在减压下实施更加高效,从可去除上述(iv)使目标物a析出的工序中所使用的溶剂方面来看也适合。实施例

[0020]

以下,通过实施例更具体地说明本发明,但本发明不仅限于这些实施例。

分析方法如下所示。<分析方法>1.反应液中的目标物a的浓度、反应收率及反应终点的确认以下述条件测定后,使用目标化合物的液相色谱校准曲线,计算由实施例、比较例所得目标物a的纯度(%)。测定装置:高速液相色谱分析装置(株式会社岛津制作所制)泵:lc-20ad柱温箱:cto-20a检测器:spd-20a色谱柱:halo-c18温箱温度:50℃流量:0.7ml/min流动相:(a)乙腈、(b)0.1vol%磷酸水溶液梯度条件:(a)体积%(从分析开始的时间)30%(0min)

→

100%(12min)

→

100%(15min)检测波长:280nm

[0021]

<实施例1>

·

本发明的制造方法将1,1

’‑

联萘-2,2

’‑

二醇300g、甲基异丁基酮750g、碳酸钾304.1g、碘化钾6.0g装入四口烧瓶中,升温至100℃为止,于同温度下搅拌2小时。搅拌后,于减压下馏出甲基异丁基酮300g后,制备氯乙酸乙酯282.5g、n-甲基吡咯烷酮2.5g的混合溶液,然后一边保持反应液的温度为90~100℃一边滴加该混合溶液。搅拌10小时后,加水2400g并升温至80℃为止,然后静置去除水层。向所得的油层中,加入甲基异丁基酮900g后,一边保持反应液的温度为80~85℃一边滴加48%氢氧化钠水溶液261.9g(工序(i))。搅拌2小时后,向反应液中加入甲基异丁基酮1200g,一边保持反应液的温度为70~85℃一边于减压下(最终的减压度:65kpa),馏出1200g的甲基异丁基酮、乙醇及水(工序(ii))。加入水900g和甲基异丁基酮1590g,一边保持为80~85℃一边滴加浓盐酸327.8g,于同温度下搅拌30分钟(工序(iii))。静置后去除水层,进行多次向所得的油层中加水搅拌,并分离去除水层的水洗操作直至水层的ph达到4为止。接着于常压下,通过蒸馏从所得的油层中馏出水及甲基异丁基酮1954g。馏出途中于95℃下,添加由以往公知的制造方法所得的籽晶并确认晶体的析出(工序(iv))。以每1小时10℃的冷却速度冷却至30℃为止并过滤,接着进行干燥,得到目标物a的第1次晶析结晶体385.3g(收率:91.4%、纯度:99.7%、单乙基酯体(目标物a的1个羧酸与醇反应而成):0.2%)。(目标物a的晶析)将得到的目标物a的结晶体30.0g、甲基异丁基酮183.9g、水9.8g装入四口烧瓶中,升温至85℃为止使其溶解。接着于常压下,通过蒸馏使水及甲基异丁基酮119.6g馏出。馏出途中于95℃下,添加由以往公知的制造方法所得的籽晶并确认晶体的析出。然后,以每1小

时10℃的冷却速度将晶析液冷却至25℃为止并过滤,接着于减压下进行干燥,得到目标物a的第2次晶析结晶体24.8g(收率:86.7%、纯度:99.9%、单乙基酯体:0.08%)。

[0022]

<比较例1>

·

与本发明的制造方法所不同的制造方法1:无工序(ii)将1,1

’‑

联萘-2,2

’‑

二醇35g、甲基异丁基酮52.5g、碳酸钾35.5g、碘化钾0.7g装入四口烧瓶中,升温至100℃为止,于同温度下搅拌2小时。制备氯乙酸乙酯33.0g、n-甲基吡咯烷酮0.3g的混合溶液后,一边保持反应液的温度为90~100℃一边滴加该混合溶液。搅拌10小时后,加水140g并升温至80℃为止后,去除水层。接着,加入甲基异丁基酮105.0g,一边保持反应液温度为80~85℃一边滴加48%氢氧化钠水溶液30.6g(工序(i))。2小时后,向反应液中加入甲基异丁基酮185.5g、水105.0g后,一边保持为80~85℃一边滴加浓盐酸38.2g,于同温度下搅拌30分钟(工序(iii))。静置后,去除水层,进行多次向所得的油层中加水搅拌,并分离去除水层的水洗操作直至水层的ph达到4为止。接着于常压下,通过蒸馏从所得的油层中使水及甲基异丁基酮231.6g馏出。馏出途中于95℃下,添加由以往公知的制造方法所得的籽晶并确认晶体的析出(工序(iv))。然后,将晶体析出的溶液以每1小时10℃的冷却速度冷却至25℃为止并过滤,得到目标物a的第1次晶析结晶体51.5g(纯度:98.3%、单乙基酯体:1.6%)。(目标物a的晶析)将得到的目标物a的结晶体30.0g、甲基异丁基酮183.9g、水9.8g装入四口烧瓶中,升温至85℃为止使其溶解。接着于常压下,通过蒸馏使水及甲基异丁基酮119.6g馏出。馏出途中于95℃下,添加由以往公知的制造方法所得的籽晶并确认晶体的析出。然后,将晶析液以每1小时10℃的冷却速度冷却至25℃为止并过滤,接着于减压下进行干燥,得到目标物a的第2次晶析结晶体24.8g(收率:86.4%、纯度:99.2%、单乙基酯体:0.7%)。

[0023]

上述实施例1的第1次晶析结晶体的纯度为99.7%,单乙基酯体含量为0.2%。相对于此,上述比较例1的第1次晶析结晶体的纯度为98.3%,单乙基酯体含量为1.6%,即使在第2次晶析结晶体中,纯度也为99.2%,单乙基酯体含量为0.7%。从该结果确认到,包含工序(ii)的本发明的制造方法,为可获得高纯度的2,2

’‑

双(羧基甲氧基)-1,1

’‑

联萘的优异的制造方法。

[0024]

<比较例2>

·

与本发明的制造方法所不同的制造方法2:无工序(iv)将2,2

’‑

双(乙氧基羰基甲氧基)-1,1

’‑

联萘1.0g溶解于20%氢氧化钠乙醇水溶液(乙醇:水=80:20,容量比)30ml中,进行回流2小时(工序(i))。从反应液中馏出乙醇,并进行冷却(工序(ii))。向所得的油层中加水,用浓盐酸将ph设为1(工序(iii))。滤取沉淀的晶体,制成乙酸乙酯溶液并用硫酸钠干燥后,馏除溶剂而得到目标物a。所得的目标物a,根据基于液相色谱的峰面积的计算方法,其纯度为99.6%,且含有0.2%的单乙基酯体。另外,由实施例1所得的目标物a的第1次晶析结晶体,根据基于液相色谱的峰面积的计算方法,其纯度为99.95%,且含有0.02%的单乙基酯体。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。