1.本揭露内容涉及耐腐蚀的铪铝氧化物涂层、涂覆的制品以及利用原子层沉积形成这种涂层的方法。

背景技术:

2.在半导体工业中,通过许多产生尺寸不断缩小的结构的制造工艺来制造元件。有些制造工艺,例如等离子体蚀刻和等离子体清洁工艺,将基板暴露在高速的等离子体流中以蚀刻或清洁基板。等离子体可能具有高度的腐蚀性,且可能会腐蚀处理腔室和其他暴露于等离子体的表面和部件。这种腐蚀可能会产生颗粒,这些颗粒经常会污染正在处理的基板,从而导致元件缺陷。可包括卤素离子和自由基的含卤素等离子体可能是特别苛刻(harsh)的,导致等离子体与处理腔室内的材料相互作用而产生的颗粒。由于自由基重组所引起的部件表面化学变化,这些等离子体也会造成晶片处理漂移。

3.随着元件几何尺寸的缩小,对缺陷的敏感性增加,颗粒污染物的规格(即晶片性能)也变得更加严格。为了减少由等离子体蚀刻和/或等离子体清洁工艺所引入的颗粒污染,已经开发出耐等离子体的腔室材料。这些耐等离子体材料的实例包括由al2o3、aln、sic、y2o3、石英和zro2组成的陶瓷。不同的陶瓷具有不同的材料特性,如耐等离子体性、刚性、弯曲强度、抗热震性等。另外,不同的陶瓷具有不同的材料成本。因此,有些陶瓷具有较好的耐等离子体性,有些陶瓷具有较低的成本,还有一些陶瓷具有较好的弯曲强度和/或抗热震性。

4.由al2o3、aln、sic、y2o3、石英和zro2形成的等离子体喷涂层可减少腔室部件的颗粒生成,但这种等离子体喷涂层无法渗入和涂覆高深宽比特征,例如气体管线和喷头的孔。虽然一些沉积技术能够涂覆高深宽比特征,但所制造的涂层可能会在某些等离子体环境(例如,含卤素等离子体)中被侵蚀并形成颗粒,或因为涂层中的相互扩散不足而导致材料层的机械分离。

技术实现要素:

5.根据本文的实施方式,所描述的涂覆制品包括主体和在主体的表面上的耐腐蚀涂层。耐腐蚀涂层可包括铪铝氧化物,所述铪铝氧化物包括约1mol%至约40mol%的铪、约1mol%至约40mol%的铝及剩余的氧,其中铪铝氧化物包括约20mol%至约98mol%的氧。

6.本文的实施方式中还描述了一种方法,包括使用原子层沉积在制品的表面上沉积耐腐蚀涂层。耐腐蚀涂层可包括约1mol%至约40mol%的铪、约1mol%至约40mol%的铝及剩余mol%的氧。所述制品可包括处理腔室的部件,所述部件选自由腔室壁、喷头、喷嘴、等离子体产生单元、射频电极、电极外壳、扩散器及气体管线所组成的群组。

7.本文的实施方式中还描述了一种方法,包括使用原子层沉积在制品的表面上沉积铪铝氧化物涂层。沉积铪铝氧化物涂层可包括使所述表面与含铪前驱物或含铝前驱物接触第一持续时间以形成第一吸附层。沉积铪铝氧化物涂层可进一步包括使第一吸附层与含氧

反应物接触,以形成包括氧化铪或氧化铝的第一层。沉积铪铝氧化物涂层还可包括使第一层与含铝前驱物或含铪前驱物接触第二持续时间,以形成第二吸附层。沉积铪铝氧化物涂层可进一步包括使第二吸附层与含氧反应物接触以形成包含氧化铝或氧化铪的第二层。在一实施方式中,当第一层包含氧化铪时,第二层包含氧化铝,反之亦然。所述方法还可包括由第一层和第二层形成铪铝氧化物涂层。耐腐蚀涂层可包括铪铝氧化物,所述铪铝氧化物包括约1mol%至约40mol%的铪、约1mol%至约40mol%的铝及剩余的氧,其中铪铝氧化物包括约20mol%至约98mol%的氧。

附图说明

8.在附图的图中以示例方式而非限制性的方式说明本揭露内容,其中类似的附图标记表示相似的元素。应当注意的是,在本揭露内容中对“一”或“一个”实施方式的不同引用不一定是指同一实施方式,这些引用是指至少一个。

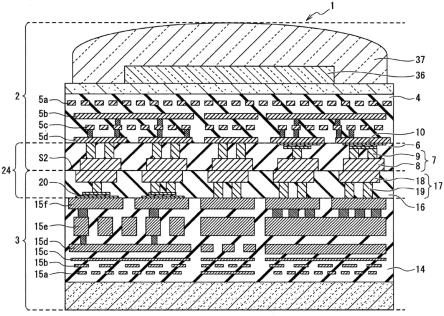

9.图1描绘了一处理腔室的截面图。

10.图2a描绘了根据本文描述的原子层沉积技术的共沉积处理的一个实施方式。

11.图2b描绘了根据本文描述的原子层沉积技术的共沉积处理的另一个实施方式。

12.图2c描绘了根据本文描述的原子层沉积技术的依序沉积处理的一个实施方式。

13.图3a是依序沉积的hf2al2o7涂层的透射电子显微镜图像。

14.图3b是依序沉积的hfal2o5涂层的透射电子显微镜图像。

15.图4a1是未涂覆的不锈钢试片经历约50℃下6%fecl3浸泡测试约12小时后的数字相机图像。

16.图4a2是未涂覆的不锈钢试片经历约50℃下6%fecl3浸泡测试约12小时后其中的第一凹坑区(pitted section)的光学显微镜图像。

17.图4a3是未涂覆的不锈钢试片经历约50℃下6%fecl3浸泡测试约12小时后其中的第二凹坑区的光学显微镜图像。

18.图4b1是涂有约100微米hfal2o5涂层的不锈钢试片在约50℃下经历6%fecl3浸泡测试约12小时后的数字相机图像。

19.图4b2是涂有约100微米hfal2o5涂层的不锈钢试片经历约50℃下6%fecl3浸泡测试约12小时后其中的凹坑区的光学显微镜图像。

20.图4b3是涂有约100微米hfal2o5涂层的不锈钢试片经历约50℃下6%fecl3浸泡测试约12小时后其中的非凹坑区的光学显微镜图像。

21.图4c1是涂有约100微米hf2al2o7涂层的不锈钢试片经历约50℃下6%fecl3浸泡测试约12小时后的数字相机图像。

22.图4c2是涂有约100微米hf2al2o7涂层的不锈钢试片经历约50℃下6%fecl3浸泡测试约12小时后其中的凹坑区的光学显微镜图像。

23.图4c3是涂有约100微米hf2al2o7涂层的不锈钢试片经历约50℃下6%fecl3浸泡测试约12小时后其中的非凹坑区的光学显微镜图像。

24.图4d1是涂有约100微米al2o3涂层的不锈钢试片经历约50℃下6%fecl3浸泡测试约12小时后的数字相机图像。

25.图4d2是涂有约100微米al2o3涂层的不锈钢试片经历约50℃下6%fecl3浸泡测试

约12小时后其中的第一凹坑区的光学显微镜图像。

26.图4d3是涂有约100微米al2o3涂层的不锈钢试片经历约50℃下6%fecl3浸泡测试约12小时后其中的第二凹坑区的光学显微镜图像。

27.图5描绘了根据一实施方式的具有大深宽比的涂有耐腐蚀涂层的气体管线的放大图。

28.图6a是铝试片上的hf2al2o7涂层在cl2浸泡测试之前的20纳米比例尺下的透射电子显微镜图像。

29.图6b是图6a的hf2al2o7涂层在cl2浸泡测试后的20纳米比例尺下的透射电子显微镜图像。

具体实施方式

30.本文描述的实施方式涉及用于改善腔室部件在等离子体环境或在腐蚀性非等离子体环境中的耐腐蚀和耐侵蚀性的铪铝氧化物耐腐蚀涂层。实施方式还涉及涂覆的制品(例如腔室部件)和使用原子层沉积(ald)形成这种耐腐蚀涂层的方法。

31.在半导体工业中,有些制造工艺,例如等离子体蚀刻和等离子体清洁工艺,将基板暴露在高速的等离子体流中以蚀刻或清洁基板。等离子体可能具有高度的腐蚀性,且可能会腐蚀处理腔室和其他暴露于等离子体的表面和部件。这种腐蚀可能会产生颗粒,这些颗粒经常会污染正在处理的基板,从而导致元件缺陷。可包括卤素离子和自由基的含卤素等离子体可能是特别苛刻的,导致等离子体与处理腔室内的材料相互作用而产生的颗粒。由于自由基重组所引起的部件表面化学变化,这些等离子体也会造成晶片处理漂移。

32.与无涂覆和氧化铝涂覆的部件相比,发现由ald沉积的铪铝氧化物涂层涂覆的腔室部件(如不锈钢和铝部件)在cl基溶液中具有更强的耐腐蚀性。在使用腐蚀性化学品的工艺中,使用hf

x

alyoz涂覆的腔室部件可能会比目前使用氧化铝涂覆的部件更大程度地减少晶片(即基板)上的金属/颗粒污染。可用薄的铪铝氧化物达到卓越的耐腐蚀性,这使得耐腐蚀涂层可更具成本效益。此外,与传统的涂层相比,铪铝氧化物涂层可以承受相对较高的温度而不会裂开或失效。

33.在某些实施方式中,耐腐蚀涂层可包括约1mol%至约40mol%的铪、约1mol%至约40mol%的铝以及剩余的氧,其中涂层中氧的含量可以是约20mol%至约98mol%。在其他实施方式中,耐腐蚀涂层可包含约10mol%至约20mol%的铪、约15mol%至约30mol%的铝和剩余的氧。在某些实施方式中,耐腐蚀涂层可包括具有约0.8至约2.5的铝与铪摩尔比的铪及铝的均匀混合物。在一实施方式中,耐腐蚀涂层可包括hfal2o5或hf2al2o7中的至少一种。

34.可涂覆本文所述耐腐蚀涂层的制品可包括处理腔室的部件,所述部件选自由腔室壁、喷头、喷嘴、等离子体产生单元、射频电极、电极外壳、扩散器及气体管线所构成的群组。在某些实施方式中,涂覆有本文所述耐腐蚀涂层的制品可包括具有约10∶1至约200∶1的范围的深度与宽度的深宽比的部分,而具有所述深宽比的制品部分可涂覆有耐腐蚀涂层。例如,根据一实施方式,气体管线的表面可涂覆有耐腐蚀涂层。

35.耐腐蚀涂层可以是保形的、非晶的、具有低孔隙度(例如,约0%)及/或具有均匀厚度(例如,厚度变化小于约 /-5%)。在某些实施方式中,耐腐蚀涂层可具有从约0.5nm到约1μm的厚度,或包含在其中的另一厚度。

36.在某些实施方式中,耐腐蚀涂层通过hcl气泡测试和/或通过fecl3浸泡测试和/或通过hcl浸泡测试和/或通过二氯硅烷(dsc)暴露测试和/或通过cl2浸泡测试展示其耐腐蚀性,将于下文进一步描述细节。

37.例如,在一个实施方式中,在5%hcl溶液或15%hcl溶液中进行的hcl气泡测试中,与较厚的氧化铝涂层或与较厚的氧化钇硅涂层相比,具有约300nm厚度的耐腐蚀涂层可表现出更长的失效时间。例如,耐腐蚀涂层在约300nm的厚度下,可表现出以下至少一者:a)根据在5%hcl溶液中进行的hcl气泡测试试验出至少约13小时的失效时间,或b)根据在15%hcl溶液中进行的hcl气泡测试试验出至少约10小时的失效时间。

38.在另一个实施方式中,在约50℃下进行约12小时的6%fecl3浸泡测试中,具有约100nm厚度的铪铝氧化物耐腐蚀涂层比具有相同厚度的氧化铝涂层表现出较少的凹坑。在又另一个实施方式中,如在hcl浸泡测试中测量的,与具有相同厚度的氧化铝涂层相比,铪铝氧化物涂层增强了不锈钢的耐腐蚀性。

39.在一个实施方式中,铪铝氧化物耐腐蚀涂层在温度范围为约150℃至约180℃的将涂层暴露于二氯硅烷的处理环境中的约900次晶片处理循环(约45分钟)后,没有造成晶片的金属污染。

40.在一个实施方式中,在真空腔室中在380℃下将铪铝氧化物耐腐蚀涂层在cl2中浸泡约25小时后,该涂层没有产生腐蚀(例如,由厚度变化可见)。

41.在一些实施方式中,在刮痕粘着测试中使用10微米金刚石触针,厚度约300nm的铪铝氧化物耐腐蚀涂层需要至少约52mn、至少约75mn、至少约80mn、或至少约100mn的力来暴露主体的表面。

42.如将于下文更详细论述的,可以使用非视线性技术(non-line of sight technique)(如原子层沉积(ald))将耐腐蚀涂层共沉积、共配料或依序沉积到制品上。

43.本文所述的涂层在暴露于用于半导体处理和腔室清洁的等离子体化学物质(例如,具有卤素离子和卤素自由基的含卤素等离子体)时,也可具有耐侵蚀性。因此,涂层在这种处理和清洁过程中提供了良好的颗粒性能和处理稳定性性能。本文所用的术语“耐侵蚀涂层”或“耐等离子体涂层”是指当暴露于特定的等离子体、化学物和自由基(例如,氟基等离子体、化学物和/或自由基,溴基等离子体、化学物和/或自由基,氯基等离子体、化学物和/或自由基等)时具有特别低的侵蚀速率的涂层。

44.本文所述的耐侵蚀和耐腐蚀涂层也可以耐卤素非等离子体腐蚀环境,例如,卤素(如氯、氟、溴等)和任何含卤素的化合物(如含氯化合物、含氟化合物、含溴化合物等)。

45.在涂覆的部件的操作和暴露于等离子体的整个过程中,通过“蚀刻速率”(er)可测量涂层对等离子体的耐受性,其单位可以是埃/分(/min)。也可通过侵蚀速率来测量等离子体耐受性,侵蚀速率的单位为纳米/射频小时(nm/rfhr),其中一个rfhr代表在等离子体处理条件下的一个小时处理。可在不同的处理时间后进行测量。例如,可以在处理前、50处理小时后、150处理小时后、200处理小时后等处进行测量。在卤素等离子体中,低于约100nm/rfhr的侵蚀速率是耐腐蚀性涂层的典型侵蚀速率。腔室部件上沉积的涂层成分的变化可能会导致多个不同的等离子体耐受性或侵蚀速率值。此外,具有一种成分的耐腐蚀的涂层暴露在不同的等离子体中,可能会有多个不同的等离子体耐受性或侵蚀速率值。例如,特定的涂层可能具有与第一种类型的等离子体相关的第一等离子体耐受性或侵蚀速率,以

及与第二种类型的等离子体相关的第二等离子体耐受性或侵蚀速率。

46.图1是根据本文所述的实施方式具有一个或多个用耐腐蚀涂层涂布的腔室部件的半导体处理腔室100的截面图。腔室的至少一些部件的基材可包括al(例如al

x

oy、aln、al 6061或al 6063)、si(例如si

x

oy、sio2或sic)、铜(cu)、镁(mg)、钛(ti)和不锈钢(sst)中的一种或多种。处理腔室100可用于其中提供腐蚀性等离子体环境(例如,卤素等离子体,如含氯等离子体、含氟等离子体、含溴等离子体等)的工艺。例如,处理腔室100可以是等离子体蚀刻器或等离子体蚀刻反应器、等离子体清洁器、等离子体增强cvd或ald反应器等等的腔室。可包括耐腐蚀涂层的腔室部件的实例包括具有复杂形状和具有高深宽比的特征的腔室部件。一些示例性腔室部件包括基板支撑组件、静电吸盘、环(例如,处理配件环或单环)、腔室壁、基座、气体分配板、喷头、气体管线、喷嘴、盖子、衬垫、衬垫配件、屏蔽件、等离子体屏、等离子体产生单元、射频电极、电极外壳、扩散器、流量均衡器、冷却底座、腔室观察孔、腔室盖等。

47.在某些实施方式中,涂覆有本文所述的耐腐蚀涂层的腔室部件可包括具有高深度对宽度的深宽比的部分,所述深宽比的范围为约3∶1至约300∶1(例如,约5∶1至约250∶1、约10∶1至约200∶1、约20∶1、约50∶1、约100∶1、约150∶1等),而具有所述深宽比的制品部分可被涂覆耐腐蚀涂层。例如,气体管线的内表面或喷头中的气体管道的内表面可涂覆根据实施方式的耐腐蚀涂层。

48.图5描述了根据实施方式涂覆有耐腐蚀涂层的具有大的深宽比的气体管线的放大图。气体管线510可具有深度d及宽度w。气体管线510可具有大的深宽比,定义为d∶w,其中深宽比的范围为约3∶1至约300∶1(例如,约5∶1至约250∶1,约10∶1至约200∶1,约50∶1至约100∶1,约20∶1,约50∶1,约100∶1,约150∶1等)。在一些实施方式中,深宽比可小于3∶1或大于300∶1。

49.气体管线510可具有内表面555。内表面555可由铝、不锈钢或本文所述的任何其他结构材料制成。可使用如参照图2a、2b或2c所描述的ald对内表面555涂覆耐腐蚀涂层。ald处理可在气体管线510(尽管它有大的深宽比)的整个内表面生长出均匀厚度的保形涂层560和565,同时确保最终的耐腐蚀涂层也要足够薄以不堵塞气体管线。

50.回到图1,在一个实施方式中,处理腔室100包括围绕内部容积106的腔室主体102及喷头130。喷头130可包括喷头底座及喷头气体分配板。或者,在一些实施方式中,喷头130可由盖子和喷嘴代替,或者在其他实施方式中,由多个饼状的喷头舱和等离子体产生单元代替。腔室主体102可由铝、不锈钢或其它合适的材料制造。腔室主体102一般包括侧壁108和底部110。外衬垫116可与侧壁108相邻设置,以保护腔室主体102。喷头130(或盖子及/或喷嘴)、侧壁108及/或底部110的任何一者可包括本文所述的任何耐腐蚀涂层。

51.可在腔室主体102中界定排气口126,且排气口126可将内部容积106耦接到泵送系统128。泵送系统128可包括一个或多个泵和节流阀,用于排空处理腔室100的内部容积106及调节处理腔室100的内部容积106的压力。

52.喷头130可支撑在腔室主体102的侧壁108上。喷头130(或盖子)可被打开,以允许进入处理腔室100的内部容积106,并可在关闭时为处理腔室100提供密封。气体面板158可耦接至处理腔室100,以通过喷头130或盖子及喷嘴向内部容积106提供处理及/或清洁气体。喷头130可用于蚀刻电介质(蚀刻介电材料)的处理腔室。喷头130可包括气体分配板

(gdp),在整个gdp中具有多个气体输送孔132。喷头130可包括结合到铝基座或阳极处理铝基座的gdp。gdp可以由si或sic制成,也可以是诸如y2o3、al2o3、y3al5o

12

(yag)等的陶瓷。

53.针对用于导体蚀刻(导电材料的蚀刻)的处理腔室,可使用盖子而不是喷头。盖子可包括装入盖子的中心孔的中心喷嘴。盖子可以是如al2o3、y2o3、yag的陶瓷,或是包括y2o

3-zro2固溶体和y4al2o9的陶瓷化合物。喷嘴也可以是如y2o3、yag的陶瓷,或是包括y2o

3-zro2固溶体和y4al2o9的陶瓷化合物。

54.可用于处理处理腔室100中的基板的处理气体的实例包括含卤素气体,诸如c2f6、sf6、sicl4、hbr、nf3、cf4、chf3、ch2f3、f、nf3、cl2、ccl4、bcl3和sif4等,以及其他气体,例如o2、或n2o。载气和净化气体的实例包括n2、he、ar和其他对处理气体惰性的气体(例如,非反应性气体)。

55.基板支撑组件148设置于处理腔室100的内部容积106中且位于喷头130或盖子下方。基板支撑组件148包括支撑件136,支撑件136在处理过程中固持基板144。支撑件136附接到轴(未显示)的末端,该轴通过凸缘164与腔室主体102耦接。基板支撑组件148可包括例如加热器、静电吸盘、基座、真空吸盘或其他基板支撑组件部件。

56.如下面更详细地讨论的那样,处理腔室100的任何上述部件可包括耐腐蚀涂层。耐腐蚀涂层可包括约1mol%至约40mol%的铪、约1mol%至约40mol%的铝,以及剩余的氧,其中涂层中氧的量可为约20mol%至约98mol%。

57.图2a描述了共沉积处理200的一实施方式,共沉积处理200根据ald技术在制品上(例如,在参考图1讨论的任何腔室部件上)生长或沉积铪铝氧化物涂层。图2b描述了共沉积处理204的另一个实施方式,共沉积处理204根据本文所述的ald技术在制品上生长或沉积铪铝氧化物涂层。图2c描述了依序沉积处理208的另一实施方式,依序沉积处理208根据本文所述的ald技术生长或沉积铪铝氧化物涂层。

58.对于ald共沉积处理200和204而言,至少两种前驱物吸附到表面上或反应物与吸附的前驱物反应任一者都可称为“半反应”。

59.在处理200的第一半反应中,第一前驱物210(或第一前驱物混合物)可被脉冲至制品205的表面达足以让前驱物部分地(或完全地)接触且吸附至制品的表面(包括制品内的特征及孔的表面)上的时间段。在某些实施方式中,第一前驱物可被脉冲至ald腔室达第一持续时间,第一持续时间约为50毫秒至约60秒,或约1秒至约60秒,或约5秒至约60秒,或约10秒至约60秒。第一前驱物210(或第一前驱物混合物)可以是含铪前驱物和/或含铝前驱物。

60.吸附是自限性的,因为前驱物将吸附在表面上的许多可用位点上,从而在表面上形成第一金属(例如铪和/或铝)的部分吸附层215。任何已经吸附有前驱物的第一金属的位点将变得不可用于后续前驱物的进一步吸附。或者,一些已经吸附有第一前驱物的第一金属的位点可能会被第二前驱物的第二金属所取代,而第二前驱物的第二金属吸附在该位点上。

61.为了完成第一半反应,第二前驱物220(或任选的第二前驱物混合物)可被脉冲到制品205的表面上达足以使第二前驱物的第二金属(部分或完全地)吸附到表面上的可用位点上(并可能取代第一前驱物的一些第一金属)的第二持续时间,从而在表面上形成共沉积吸附层(例如图2a中的层225)。在某些实施方式中,第二前驱物可被脉冲到ald腔室中达第

二持续时间,第二持续时间为约50毫秒至约60秒,或约1秒至约60秒,或约5秒至约60秒,或约10秒至约60秒。第二前驱物(或第二前驱物混合物)可以是含铪前驱物和/或含铝前驱物。例如,当第一前驱物包含含铪前驱物时,第二前驱物可包含含铝前驱物,反之亦然。

62.然后,在将反应物230引入ald腔室之前,从ald腔室中冲出或清除(即用惰性气体)多余的前驱物。在某些实施方式中,可将反应物引入ald腔室中达约50毫秒至约60秒,或约1秒至约60秒,或约5秒至约60秒,或约10秒至约60秒的持续时间。对于氧化物涂层而言,反应物可以是含氧反应物。在含氧反应物230已与共吸附层(图2a中的225)反应以形成涂层235(例如,hf

x

alyoz)之后,任何多余的含氧反应物可以从ald腔室中冲出。替代地或额外地,可在第一半反应期间在第一前驱物和第二前驱物的沉积之间净化ald腔室。

63.参照图2b,可将制品205插入ald腔室中。在本实施方式中,共沉积处理涉及将至少两种前驱物同时共配料至制品的表面上。可将制品205引导至前驱物210、220(例如含铪前驱物和含铝前驱物)的混合物中达一持续时间,直到制品的表面或制品的主体完全接触及吸附前驱物210、220的混合物,以形成共吸附层227。在某些实施方式中,第一和第二前驱物的混合物可被脉冲到ald腔室中达第一持续时间,第一持续时间为约50毫秒至约60秒,或约1秒至约60秒,或约5秒至约60秒,或约10秒至约60秒。前驱物210、220(在此也可称为前驱物a和b)的混合物可以用任何数量的比例共同注入(a

xby

)到腔室中并吸附在制品表面上,所述比例例如a90 b10、a70 b30、a50 b50、a30 b70、a10 a90等。在这些例子中,x和y用原子比(mol%)表示ax by。例如a90 b10为90mol%的a和10mol%的b。

64.在一些实施方式中,将两种前驱物的混合物一起引入(即共配料),其中混合物包括第一重量百分比的含有第一金属的前驱物和第二重量百分比的含有第二金属的前驱物。例如,前驱物的混合物可包括约1重量%至约90重量%,或约5重量%至约80重量%或约20重量%至约60重量%的含第一金属的前驱物和约1重量%至约90重量%,或约5重量%至约80重量%或约20重量%至约60重量%的含第二金属的前驱物。混合物可包括含第一金属(例如铪)的前驱物与含第二金属(例如铝)的前驱物的比例,该比例适合于形成目标类型的铪铝氧化物材料。含第一金属(例如铪)的前驱物与含第二金属(例如铝)的前驱物的原子比可以是约10∶1至约1∶10,或约8∶1至约1∶8,或约5∶1至约1∶5,或约4∶1至约1∶4,或约3∶1至约1∶3,或约2∶1至约1∶2,或约1∶1。

65.随后,可将具有共吸附层227的制品205引导至氧反应物230,以与共吸附层227反应以生长铪铝氧化物耐腐蚀涂层240。在某些实施方式中,反应物可被引导至ald腔室中达第二持续时间,第二持续时间约为50毫秒至约60秒,或约1秒至约60秒,或约5秒至约60秒,或约10秒至约60秒。

66.如图2a和2b所示,用于沉积耐腐蚀涂层235和240的共沉积循环可以重复m次,以达到一定的涂层厚度,其中m是大于1的整数或分数值。对于ald而言,材料的最终厚度取决于运行的反应循环的数量m,因为每个反应循环将生长一定厚度的层,可能是一个原子层或一个原子层的部分。

67.参照图2c,在一些实施方式中,可使用依序沉积ald处理208在制品205上沉积多层堆叠。在依序ald中,含第一金属的前驱物210(例如,含铪前驱物或含铝前驱物)可被引入ald腔室,以吸附到制品205的表面上,并形成第一吸附层229。在某些实施方式中,第一前驱物可被脉冲至ald腔室达一持续时间,该持续时间为约50毫秒至约60秒,或约1秒至约60秒,

或约5秒至约60秒,或约10秒至约60秒。此后,惰性气体可被脉冲到ald腔室中,以冲出任何未反应的含第一金属的前驱物210。

68.然后,可将反应物230(例如含氧反应物)引入ald腔室,以与第一吸附层229反应并形成第一金属氧化物层239(例如,氧化铪层或氧化铝层)。在某些实施方式中,反应物可被脉冲到ald腔室中达一持续时间,该持续时间为约50毫秒至约60秒,或约1秒至约60秒,或约5秒至约60秒,或约10秒至约60秒。可通过将惰性气体引入ald腔室中而冲出任何多余的反应物。依序ald处理的这第一部分可重复x次,直到实现了第一金属氧化物层239的第一目标厚度,其中x可以是整数或分数。在一些实施方式中,x大于1。

69.第一目标厚度可在约5埃至约100埃、约10埃至约80埃或约20埃至约50埃的范围内。在一些实施方式中,第一目标厚度的范围可从约1nm到约1000nm,从约20nm到约500nm,从约20nm到约400nm,从约20nm到约300nm,从约20nm到约200nm,从约20nm到约100nm,从约50nm到约100nm,或从约20nm到约50nm。

70.在依序ald处理的第一部分的x个循环后,可将含第二金属的前驱物220(例如,含铪前驱物或含铝前驱物,以在第一半反应中未引入者为准)引入ald腔室,以吸附到第一金属氧化物层239上,并形成第二吸附层223。在某些实施方式中,第二前驱物可被脉冲到ald腔室中达一持续时间,该持续时间为约50毫秒至约60秒,或约1秒至约60秒,或约5秒至约60秒,或约10秒至约60秒。此后,惰性气体可被脉冲到ald腔室中,以冲出任何未反应的含第二金属的前驱物220。

71.然后,可将反应物(例如含氧反应物)引入ald腔室,与第二吸附层223反应,并形成第二金属氧化物层233。在某些实施方式中,反应物可被脉冲到ald腔室中达一持续时间,该持续时间为约50毫秒至约60秒,或约1秒至约60秒,或约5秒至约60秒,或约10秒至约60秒。在依序ald处理的此第二部分中的反应物可以与依序ald处理的第一部分的反应物230相同或不同。可通过引入惰性气体至ald腔室而冲出任何过量的反应物。依序ald处理的该第二部分可重复y次,直到达到第二金属氧化物233的第二目标厚度,其中y可以是整数或分数。在某些实施方式中,y大于1。

72.第二目标厚度的范围可从约5埃至约100埃、从约10埃至约80埃或从约20埃至约50埃。在一些实施方式中,第二目标厚度的范围可从约1nm到约1000nm,从约20nm到约500nm,从约20nm到约400nm,从约20nm到约300nm,从约20nm到约200nm,从约20nm到约100nm,从约50nm到约100nm,或从约20nm到约50nm。

73.在一些实施方式中,在交替的氧化铪和氧化铝层的堆叠中,每一个氧化铪层的厚度与每一个氧化铝层的厚度之比的范围为约10∶1至约1∶10。例如,厚度的比例可以从约8∶1到约1∶8,从约5∶1到约1∶5,从约10∶1到约1∶1,从约1∶1到约1∶10,从约5∶1到约1∶1,或从约1∶1到约1∶5。可以根据具体的腔室应用来选择厚度比。

74.依序ald处理的第一部分和第二部分一起形成一个超级循环。这个超级循环可重复m次,直到实现耐腐蚀涂层245的目标厚度,并且直到实现第一金属氧化物和第二金属氧化物的交替层的目标数。超级循环的次数m可以是整数或分数。在某些实施方式中,m大于1。

75.涂层中第一金属(如铪)和第二金属(如铝)的相对浓度可由所使用的前驱物类型、在将前驱物吸附到制品表面过程中ald腔室的温度、特定前驱物在ald腔室中停留的时间量、前驱物的分压等控制。在某些实施方式中,涂层可包含约1mol%至约40mol%、约5mol%

至约30mol%、或约10mol%至约20mol%的铪和约1mol%至约40mol%、约5mol%至约35mol%、或约15mol%至约30mol%的铝。涂层的其余部分可以是氧,从而在某些实施方式中,铪、铝和氧的总摩尔%可合起来为约100摩尔%。例如,涂层可含有约2mol%至约98mol%的氧、约35mol%至约90mol%的氧、或约50mol%至约75mol%的氧。

76.在某些实施方式中,耐腐蚀涂层可包括hf

x

alyoz,其中变数x、y、z可以是正整数或小数。在某些实施方式中,铝与铪的摩尔比(y∶x)的范围可以是约0.5至约4、约0.6至约3、约0.7至约2.8、或约0.8至约2.5。在一个实施方式中,铝与铪的摩尔比可以是约2.2。在另一个实施方式中,铝与铪的摩尔比可以是约1.0。在一实施方式中,耐腐蚀涂层可包括hfal2o5、hf2al2o7或其混合物。

77.在根据本文所述的任何ald处理沉积耐腐蚀涂层235、240或245之前,可将选择性的缓冲层沉积到制品205上。亦可通过ald处理200、204或208中所例示的ald处理沉积缓冲层。缓冲层可包括但不限于氧化铝(例如al2o3)、氧化硅(例如sio2)、氮化铝、它们的组合或其他合适的材料。在缓冲层是氧化铝(al2o3)的实例中,前驱物可以是含铝前驱物(例如,三甲基铝(tma)),且反应物可以是含氧反应物(例如,h2o)。应该理解的是,本文所述的耐腐蚀涂层也可沉积在缓冲层上,而不是在制品的表面上。本文所述的任何ald处理均可用于在缓冲层上沉积耐腐蚀涂层。在实施方式中,缓冲层可具有约10nm至约1.5μm、或约10nm至约15nm、或约0.8μm至约1.2μm的厚度。

78.缓冲层可提供强健的机械性能,并且可增强介电强度、提供更好的耐腐蚀涂层至部件的粘着以及在温度高达约350℃、或高达约300℃、或高达约250℃、或高达约200℃、或从约200℃至约350℃、或从约250℃至约300℃的情况下防止耐腐蚀涂层的裂开。例如,将要涂覆的腔室部件的结构材料的热膨胀系数可能显著高于耐腐蚀涂层的热膨胀系数。通过先施加缓冲层,可以控制腔室部件和耐腐蚀涂层之间的热膨胀系数不匹配的不利影响。在一些实施方式中,缓冲层可包括热膨胀系数介于腔室部件的热膨胀系数值和耐腐蚀涂层的热膨胀系数值之间的材料。此外,缓冲层可作为阻挡层,其防止金属污染物(如mg、cu等痕量金属)从部件迁移至耐腐蚀涂层。在耐腐蚀涂层下加入缓冲层,可通过纾缓集中在耐腐蚀涂层/腔室部件界面的某些区域的高应力,而提高耐腐蚀涂层的整体热阻。

79.在一个实施方式中,缓冲层可以是al2o3,例如非晶al2o3。在耐腐蚀涂层下加入非晶al2o3层作为缓冲层,可通过纾缓可能集中在耐腐蚀涂层/腔室部件界面的某些区域的高应力,而增加耐腐蚀涂层的整体热阻。此外,由于共同的元素(即铝),al2o3对铝基部件具有良好的粘着性。同样地,al2o3对含有金属氧化物的耐腐蚀涂层也有良好的粘着,因为有共同的元素(即氧化物)。这些改进的界面减少了容易引发裂纹的界面缺陷。此外,非晶al2o3层可作为阻挡层,防止金属污染物(如mg、cu等痕量金属)从部件迁移到耐腐蚀涂层中。

80.在一些实施方式中,本文所述的耐腐蚀涂层的厚度可在约0.5nm至约1000nm的范围内。在实施方式中,涂层可具有约750nm的最大厚度、约500nm的最大厚度、约400nm的最大厚度、约300nm的最大厚度、约250nm的最大厚度、约200nm的最大厚度、约150nm的最大厚度、约100nm的最大厚度、约50nm的最大厚度、约30nm的最大厚度、约20nm的最大厚度或另一最大厚度。在实施方式中,涂层可具有约1nm的最小厚度、约5nm的最小厚度、约10nm的最小厚度、约20nm的最小厚度、约25nm的最小厚度、约35nm的最小厚度、约50nm的最小厚度、约100nm的最小厚度、约150nm的最小厚度或另一最小厚度。

81.耐腐蚀涂层厚度与缓冲层厚度的比率(如有缓冲层的话)可以是约200∶1至约1∶200,或约100∶1至约1∶100,或约50∶1至约1∶50。耐腐蚀层厚度与缓冲层厚度的较高比率(例如200∶1、100∶1、50∶1、20∶1、10∶1、5∶1、2∶1等)可提供更好的耐腐蚀性和耐侵蚀性,而耐腐蚀层厚度与缓冲层厚度的较低比率(例如1∶2、1∶5、1∶10、1∶20、1∶50、1∶100、1∶200)可提供更好的耐热性(例如,改善对由热循环引起的开裂和/或分层的抵抗力)。可根据具体的腔室应用来选择厚度比。

82.除了是一种保形处理,ald也是一种均匀处理,并且能够形成非常薄的膜。所有暴露的制品表面都会有相同或大致相同量的材料沉积。ald技术可在相对较低温度(例如,约20℃至约650℃,约25℃至约350℃,约20℃至约200℃,约20℃至约150℃,约20℃至约100℃等等)下沉积薄材料层,因此它不会损坏部件的任何材料或使其变形。

83.此外,ald技术还可在制品上的复杂几何形状和特征(例如诸如孔和缝隙之类的高深宽比特征)以及三维结构中沉积保形、均匀、连续、低孔隙度和高密度的材料层。此外,ald技术一般会产生无孔隙度(即无针孔)的涂层,这可消除沉积过程中裂缝的形成。因此,所有由ald沉积的层可以是均匀的、连续的、保形的、具有高密度的,并且是无孔隙度的(例如,具有0%的孔隙度)。

84.在一些实施方式中,本文所述的耐腐蚀涂层对被涂覆的底层表面(包括涂覆的表面特征)具有保形及完整的覆盖,并具有均匀的厚度,其中厚度变化小于约 /-20%、厚度变化小于约 /-10%、厚度变化小于约 /-5%或具有更低的厚度变化,所述厚度变化是通过将一个位置的耐腐蚀涂层的厚度与另一个位置的耐腐蚀涂层的厚度进行比较而测得(或通过获得多个位置的耐腐蚀涂层的厚度,并计算所获得的厚度值的标准偏差而测得)。

85.在一些实施方式中,耐腐蚀涂层的粗糙度可与被涂覆的底层表面的粗糙度相匹配。在某些实施方式中,耐腐蚀涂层的表面粗糙度与被涂覆的底层表面的表面粗糙度相比,可在约 /-20%或更小之内,约 /-10%或更小之内,或约 /-5%或更小之内。在某些实施方式中,被涂覆的表面的表面粗糙度可为约120μin至约180μin,或约130μin至约170μin,或约140μin至约160μin。

86.在一些实施方式中,与其他沉积技术(例如电子束iad或等离子体喷涂)相比,耐腐蚀涂层可非常致密及具有非常低的孔隙度。例如,耐腐蚀涂层的孔隙度可小于约1.5%、小于约1%、小于约0.5%或为约0%(即无孔隙度)。本文使用的术语“无孔隙度”是指通过透射电子显微镜(tem)测量,沿涂层的整个深度没有任何孔隙、针孔、空隙或裂缝。相比之下,利用传统的电子束iad或等离子体喷涂技术或掺杂或基于浆料的涂覆,其孔隙度可能为1-5%,在一些情况下甚至更高。

87.在一些实施方式中,本文所述的耐腐蚀涂层可具有由激光剥蚀icp-ms测量的约90%至约100%、约95%至约100%、约97%至约100%、约99%至约100%、大于约99.95%、或约99.98%的成分纯度。

88.在某些实施方式中,在执行本文所述的任何一种ald处理以沉积耐腐蚀涂层后,涂层可经历退火。退火可以在约200℃至约2000℃、约400℃至约1800℃、约600℃至约1500℃、约800℃至约1200℃的温度范围以及其中的任何范围内进行。在某些实施方式中,高达约500℃的退火温度可用于本文所述的耐腐蚀涂层。退火可有助于各种金属氧化物之间的相互扩散(例如,氧化铪部分和氧化铝部分之间的相互扩散),以形成同质的相互扩散混合(或

复合)的金属氧化物耐腐蚀层(例如,同质的相互扩散的铪铝氧化物层)。

89.在一些实施方式中,上述两种或更多的ald沉积技术可以结合,以产生同质的金属氧化物耐腐蚀涂层。例如,共沉积和共配料可以结合,共沉积和依序沉积可以结合,及/或共配料和依序沉积可以结合。

90.可在本文所述的ald处理之前选择性地清洁将要涂覆的制品,将要涂覆的制品放置/载入ald沉积腔室,及选择ald条件(例如,前驱物类型和浓度、反应物类型和浓度、ald温度、压力等)以用于形成耐腐蚀涂层。清洁制品和/或选择ald条件和/或沉积涂层可以全部由同一实体或由多个实体执行。

91.在某些实施方式中,可用酸性溶液清洁制品。在一个实施方式中,制品被浸在酸性溶液的浴中。在实施方式中,酸性溶液可以是氢氟酸(hf)溶液、盐酸(hcl)溶液、硝酸(hno3)溶液或其组合。酸性溶液可从制品去除表面污染物且/或可从制品表面去除氧化物。用酸性溶液清洁制品可提高使用ald沉积的涂层的品质。在一个实施方式中,含有约0.1-5.0体积%的hf的酸性溶液被用来清洁由石英制成的腔室部件。在一个实施方式中,含有约0.1-20体积%hcl的酸性溶液被用来清洁由al2o3制成的制品。在一个实施方式中,含有约5-15体积%hno3的酸性溶液被用来清洁由铝和其他金属制成的制品。

92.在实施方式中,可用于ald处理中以沉积铪铝氧化物耐腐蚀涂层的含铪前驱物可包括(但不限于)双(环戊二烯基)二甲基铪、双(甲基环戊二烯基)二甲基铪、双(甲基环戊二烯基)甲氧基甲基铪、叔丁醇铪(iv)、乙醇铪(iv)、四(二乙基氨基)铪(tdmahf)、四(乙基甲基氨基)铪(temahf)、四(2,2,6,6-四甲基-3,5-庚二酮)铪(iv)、hfcl4、hfcp、或上述的任何组合。

93.在实施方式中,可用于ald处理中以沉积铪铝氧化物耐腐蚀涂层(或氧化铝缓冲层)的含铝前驱物可包括(但不限于)三甲基铝(tma)、乙氧基二乙基铝、三(乙基甲基胺基)铝、仲丁醇铝、三溴化铝、三氯化铝、三乙基铝(tea)、三异丁基铝、三甲基铝、三(二乙基胺基)铝、或上述的任何组合。

94.在实施方式中,可在ald处理中使用以沉积铪铝氧化物耐腐蚀涂层(或氧化铝缓冲层)的含氧反应物可包括(但不局限于)氧气(o2)、水蒸汽(h2o)、臭氧(o3)、氧自由基(o*)、醇反应物或其他含氧材料。

95.列举以下实例是为了帮助理解本文所述的实施方式,而不应被解释为特别限制本文所述和要求的实施方式。包括现在已知的或在本领域技术人员的视野内以后开发的所有等同物的替代的这种变化以及配方的变化或实验设计的微小变化,应被视为落在本文所包含的实施方式的范围内。可通过执行本文所述的方法来实现这些实例。

96.实例1-ald沉积的铪铝氧化物涂层的性质

97.利用卢瑟福背向散射/x射线萤光(rbs/xrf)膜化学计量法,确定了由ald沉积的两个铪铝氧化物涂层中的hf、al和o的原子浓度在整个膜的深度内是恒定的(即在整个膜的深度内是均匀的)。表1提供了这两个铪铝氧化物涂层的铪、铝和氧的原子浓度。

98.表1-rbs/xrf数据

99.目标组成物hf(原子%)al(原子%)o(原子%)al/hf比hfal2o511.625.4632.2hf2al2o716.917.365.81.0

100.图3a和3b描述了表1中铪铝氧化物涂层的微观结构。图3a是ald沉积的hf2al2o7涂层在20nm的比例尺下的tem图像。图3b是ald沉积的hfal2o5涂层在20nm的比例尺下的tem图像。图3a和3b的tem图像示出铪铝氧化物涂层是非晶、致密、无孔隙度、均匀、连续和保形的。

101.实例2-fecl3凹坑(浸泡)测试

102.基于凹坑测试比较了两种ald沉积的铪铝氧化物涂层和由ald沉积的氧化铝涂层的耐腐蚀性。比较了以下四个样品:2a)未涂覆的不锈钢电抛光316l试片,2b)由ald沉积的约100nm的hfal2o5涂层涂覆的不锈钢电抛光316l试片,2c)由ald沉积的约100nm的hf2al2o7涂层涂覆的不锈钢电抛光316l试片,以及2d)由ald沉积的约100nm的al2o3涂层涂覆的不锈钢电抛光316l试片。

103.将这四个样品在约50℃的6%fecl3溶液中浸泡约12小时。此后,将样品从溶液中取出,并检查表面的品质,以确定是否有凹坑。图4a1、4b1、4c1和4d1分别描绘了在上述凹坑测试后的样品2a)、2b)、2c)和2d)的表面的数字相机图像。图4a2、4b2、4c2和4d2分别描绘了样品2a)、2b)、2c)和2d)表面上表现出更多凹坑的区域的光学显微镜图像。图4a3、4b3、4c3和4d3分别描绘了样品2a)、2b)、2c)和2d)表面上表现出较少凹坑的区域的光学显微镜图像。

104.如图4a1至4d3所示,与ald沉积的氧化铝涂层(图4d1、4d2及4d3)或与未涂覆的不锈钢表面(图4a1、4a2及4a3)相比,铪铝氧化物涂层(即图4b1、4b2、4b3、4c1、4c2及4c3中的样品2b)及2c))在凹坑(浸泡)测试中表现较佳,这可能与较佳的耐腐蚀性有关。

105.实例3-hcl气泡测试

106.基于hcl气泡测试,将ald沉积的铪铝氧化物涂层的耐腐蚀性与ald沉积的氧化铝涂层的耐腐蚀性和ald沉积的钇硅氧化物涂层的耐腐蚀性进行了比较。测试的3个样品是:3a)以ald沉积的约500nm的al2o3涂层涂覆的al 6061试片,3b)以ald沉积的约300nm的hf2al2o7涂层涂覆的al 6061试片,以及3c)以ald沉积的约500nm的y2si2o7涂层涂覆的al 6061试片。

107.通过将每个涂层样品(样品3a)、3b)和3c))的一部分暴露在两种hcl酸性溶液(5%的hcl溶液和15%的hcl溶液)中一段时间,直到hcl和底层基板(al6061)之间的反应变得可见,来进行hcl气泡测试。这种测试可表明涂层在腐蚀性条件下(例如,腐蚀性处理条件)对底层基板的保护。气泡的出现表明hcl已经穿透涂层,并开始与涂层下的al 6061基板发生反应。较长的气泡出现时间(即hcl穿透涂层的时间)可能与更好的耐腐蚀性和/或腔室性能相关。

108.样品3a)、3b)和3c)的失效时间(即hcl穿透涂层并开始与底层基板反应的时间,由气泡的出现表明)总结于下表2:

109.表2-al 6061基板上的涂层的失效时间

[0110][0111]

如表2所示,样品3b(以ald沉积的300nm的hf2al2o7涂覆的al 6061试片)在任何给定的hcl溶液中的失效时间都比样品3a(以ald沉积的500nm的al2o3涂覆的al 6061试片)和

样品3c(以ald沉积的500nm的y2si2o7涂覆的al 6061试片)长,尽管样品3b具有较小的厚度。

[0112]

实例4-hcl浸泡测试

[0113]

基于hcl浸泡测试,比较了两种ald沉积的铪铝氧化物涂层和ald沉积的氧化铝涂层的耐腐蚀性。比较了以下四个样品:4a)未涂覆的不锈钢试片,4b)以ald沉积的约100nm的hfal2o5涂层涂覆的不锈钢试片,4c)以ald沉积的约100nm的hf2al2o7涂层涂覆的不锈钢试片,和4d)以ald沉积的约100nm的al2o3涂层涂覆的不锈钢试片。

[0114]

将这四个样品在室温下浸泡在5%的hcl溶液中约12小时。然后从溶液中取出样品,并利用电感耦合等离子体光学发射光谱(icp-oes)分析以检测样品中的化学元素。下表3提供了样品4a)、4b)、4c)和4d)的icp-oes分析汇总。

[0115]

表3-在5wt%hcl溶液12小时浸泡后的icp-oes(ppm)

[0116][0117]

如表3所示,与ald沉积的氧化铝涂层(样品4d)或与未涂覆的不锈钢表面(样品4a)相比,ald沉积的铪铝氧化物涂层(样品4b和4c)增强了涂覆的不锈钢试片在hcl溶液中的耐腐蚀性。

[0118]

实例5-刮痕粘着

[0119]

通过评估使用10微米的金刚石触针暴露铝基板所需的力(mn)来测量ald沉积在铝上的300nm hf2al2o7涂层的刮痕粘着。该力被测量了三次。结果汇总于下表4。

[0120]

表4-al上的300nm hf2al2o7涂层的刮痕粘着测试结果

[0121]

测量#力(mn)153.15253.62348.20平均51.66

[0122]

实例6-纯度

[0123]

在ald沉积的铪铝氧化物涂层(hf2al2o7)上执行电感耦合等离子体质谱法(icp-ms),以评估涂层是否包含任何痕量元素(例如,从基板扩散到涂层中的污染物)。icp-ms的测量结果显示,在hf2al2o7涂层中,以下所有的痕量元素都是无法检测到的(即少于0.05ppm):sb、as、ba、be、bi、br、cd、ca、ce、cs、cr、co、cu、dy、er、eu、gd、ga、ge、au、ho、in、i、ir、fe、la、pb、li、lu、mg、mn、hg、mo、nd、ni、nb、os、pd、p、pt、k、pr、re、rh、rb、ru、sm、sc、se、ag、na、sr、ta、te、tb、tl、th、tm、sn、ti、w、u、v、yb、y、和zn。

[0124]

icp-ms数据显示hf2al2o7涂层含有大部分铝和铪(以及痕量的硼(23ppm)和锆(160ppm))。icp-ms数据证实hf2al2o7涂层具有非常低的表面污染(即约99.98%的纯度),并成功地防止了痕量元素从底层基板扩散到ald沉积的涂层中。

[0125]

实例7-dcs(二氯硅烷)暴露

[0126]

暴露于卤素气体(如dcs)和残留湿气的的裸铝合金al6061部件的腐蚀对ald处理腔室的晶片造成金属污染。三维的、保形的、致密的、无孔隙度的hf2al2o7涂层作为有效的、坚固的腐蚀抑制剂。基于金属污染测试结果证明了这一点,金属污染测试结果总结在下面的表5中。将未涂覆的部分和涂覆的部分(涂有hf2al2o7涂层)在dsc和残留湿气中在约150℃至约180℃的温度下暴露45分钟后(这相当于约900个晶片处理周期),获得了金属污染测试结果。

[0127]

表5-al上hf2al2o7涂层暴露至dsc和残留湿气的金属污染测试结果

[0128][0129]

从表5中可以看出,涂有hf2al2o7涂层的部分暴露在dcs中时,没有观察到任何金属污染。相反,在同样的条件下暴露于dcs的未涂覆的部分上确实产生了金属污染。

[0130]

实例8-hf2al2o7涂层的耐腐蚀性

[0131]

将铝试片涂上hf2al2o7涂层,并在真空腔室中约380℃下在cl2中浸泡约25小时。从浸泡试验前(图6a)和浸泡试验后(图6b)hf2al2o7涂层的厚度不变可以看出,hf2al2o7涂层上没有观察到cl2腐蚀。

[0132]

前面的描述阐述了许多具体细节,例如具体系统、部件、方法等的实例,以提供对本揭露内容的数个实施方式的良好理解。然而,对于本领域的技术人员来说将显而易见的是,本揭露内容的至少一些实施方式可在没有这些具体细节的情况下实施。在其他情况下,众所周知的部件或方法没有被详细描述,或者以简单的框图形式呈现,以避免不必要地混淆本揭露内容。因此,所阐述的具体细节仅仅是示例性的。特定的实施方式可能与这些示例性细节不同,并且仍然被认为在本揭露内容的范围内。

[0133]

在本说明书通篇中提到“一个实施方式”或“一实施方式”是指关于实施方式描述的特定特征、结构或特性包括在至少一个实施方式中。因此,在本说明书通篇中各个地方出现的“在一个实施方式中”或“在一实施方式中”的短语不一定都是指同一个实施方式。此外,术语“或”意指包含性的“或”而不是排他性的“或”。当本文使用术语“约”或“大约”时,意指所提出的标称值精确在

±

10%以内。

[0134]

虽然本文中的方法的操作是以特定的顺序显示和描述的,但是每种方法的操作顺序可以被改变,以便某些操作可以以相反顺序执行,或使某些操作可以至少部分地与其他操作同时执行。在另一个实施方式中,不同操作的指令或子操作可以用间歇和/或交替的方式进行。

[0135]

要理解的是,上述描述旨在说明性,而不是限制性。对于本领域的技术人员来说,在阅读和理解上述描述后,许多其他实施方式将是显而易见的。因此,应参照所附权利要求

书以及这些权利要求所享有的全部等同物的范围来确定本揭露内容的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。