1.本发明涉及一种具备轴瓦的轴颈轴承及具备轴颈轴承的旋转机械。

背景技术:

2.在专利文献1中记载有使用直接润滑方式的轴瓦式轴颈轴承。该轴颈轴承具有:多个轴瓦,能够摆动地设置在轴承内圈内,能够自动调心地支承轴颈;以及供油嘴,相对于轴颈的旋转方向设置在各轴瓦的前侧,向轴瓦的轴承面供给润滑油。在轴瓦的前侧缘部的至少中央部形成有朝向轴瓦的轴承面倾斜的倒角部。在专利文献1中记载有如下内容:通过设置倒角部,润滑油的入口部的截面积变大,因此不供给到轴瓦的无效润滑油减少。

3.在先技术文件

4.专利文献

5.专利文献1:日本特开2000-274432号公报

技术实现要素:

6.发明要解决的课题

7.但是,即使在上述那样的轴颈轴承中,也存在有时不能高效地向轴瓦的内周面供给油的课题。

8.本发明是为了解决上述课题而完成的,其目的在于提供一种能够高效地向轴瓦的内周面供给油的轴颈轴承及旋转机械。

9.用于解决课题的方案

10.本发明的轴颈轴承具备:承载圈,配置在旋转轴的外周侧;轴瓦,配置在所述旋转轴的外周侧且所述承载圈的内周侧;以及供油嘴,向所述旋转轴与所述轴瓦之间供给油,所述轴瓦具有与所述旋转轴相向的内周面和在所述旋转轴的旋转方向上位于所述内周面的上游侧的上游端面,所述内周面具有局部圆筒面和配置在所述局部圆筒面的所述上游侧且形成积存所述油的开口空间的凹部,所述开口空间具有在所述上游端面开口的油导入口和朝向所述旋转轴开口的油导出口,在所述轴瓦设置有抑制所述开口空间内的所述油向所述油导入口逆流的逆流抑制部。

11.本发明的旋转机械包括本发明的轴颈轴承和所述旋转轴。

12.发明的效果

13.根据本发明,能够得到一种能够向轴瓦的内周面高效地供给油的轴颈轴承及旋转机械。

附图说明

14.图1是表示实施方式1的轴颈轴承的结构的剖视图。

15.图2是表示图1的ii-ii截面的剖视图。

16.图3是表示实施方式1的轴颈轴承的轴瓦的结构的立体图。

17.图4是表示在实施方式1的轴颈轴承的轴瓦形成的开口空间的结构的立体图。

18.图5是表示实施方式1的比较例的轴颈轴承的局部结构的剖视图。

19.图6是表示实施方式1的轴颈轴承的局部结构的剖视图。

20.图7是表示实施方式2的轴颈轴承的轴瓦的结构的立体图。

21.图8是表示实施方式3的轴颈轴承的轴瓦的结构的立体图。

22.图9是表示从内周侧观察实施方式3的轴颈轴承的轴瓦的结构的俯视图。

23.图10是表示实施方式4的轴颈轴承的轴瓦的结构的立体图。

24.图11是表示实施方式4的轴颈轴承的局部结构的剖视图。

25.图12是表示实施方式5的轴颈轴承的轴瓦的结构的立体图。

26.图13是表示实施方式6的轴颈轴承的轴瓦的结构的立体图。

27.图14是表示实施方式7的轴颈轴承的轴瓦的结构的立体图。

28.图15是表示实施方式7的轴颈轴承的局部结构的剖视图。

29.图16是表示实施方式8的轴颈轴承的轴瓦的结构的立体图。

30.图17是表示从内周侧观察实施方式8的轴颈轴承的轴瓦的结构的俯视图。

31.图18是表示实施方式9的轴颈轴承的轴瓦的结构的立体图。

32.图19是表示实施方式9的轴颈轴承的轴瓦的结构的变形例的立体图。

33.图20是表示实施方式10的轴颈轴承的轴瓦的结构的立体图。

34.图21是表示实施方式11的轴颈轴承的轴瓦的结构的立体图。

35.图22是表示实施方式11的轴颈轴承的轴瓦的结构的变形例的立体图。

36.图23是表示实施方式12的轴颈轴承的轴瓦的结构的立体图。

37.图24是表示实施方式13的轴颈轴承的轴瓦的结构的立体图。

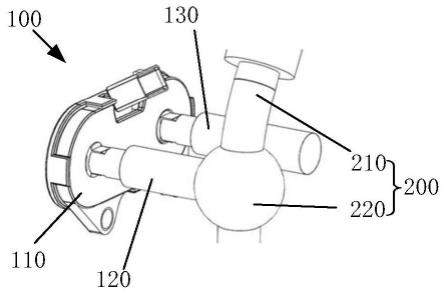

38.图25是表示将实施方式14的旋转机械沿着轴向剖切而成的结构的剖视图。

具体实施方式

39.实施方式1

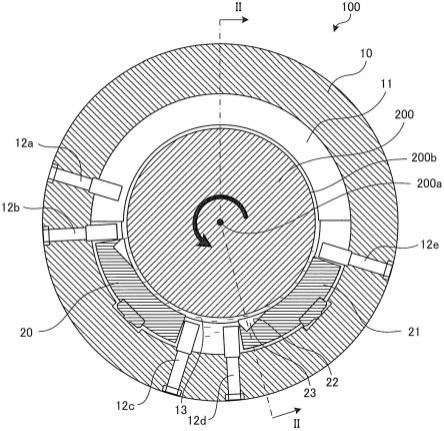

40.对实施方式1的轴颈轴承进行说明。本实施方式的轴颈轴承是旋转自如地支承旋转轴的滑动轴承。本实施方式的轴颈轴承能够适用于旋转电机等各种旋转机械。图1是表示本实施方式的轴颈轴承100的结构的剖视图。在图1中,示出了用与旋转轴200的轴心200a垂直的平面剖切轴颈轴承100及旋转轴200而成的截面。图2是表示图1的ii-ii截面的剖视图。图1和图2中的上下方向例如表示铅垂上下方向。在图1及后述的图3~图24中,用粗箭头表示旋转轴200的旋转方向。

41.如图1及图2所示,轴颈轴承100整体具有环状的形状。在轴颈轴承100中插入有旋转轴200。轴颈轴承100构成为旋转自如地支承旋转轴200。旋转轴200的旋转方向在图1中是绕逆时针方向。旋转轴200的轴心200a在水平方向上延伸。在以下的说明中,有时将与旋转轴200的轴心200a平行的方向称为轴向。另外,有时将以轴心200a为中心的径向简称为径向。有时将以轴心200a为中心的周向简称为周向。

42.轴颈轴承100具有:配置在旋转轴200的外周侧的承载圈10;以及配置在旋转轴200的外周侧且承载圈10的内周侧,承受旋转轴200的载荷的两个轴瓦20、21。轴瓦20及轴瓦21设置在旋转轴200的外周面200b中的下方的半周部分与承载圈10的内周面中的下方的半周

部分之间。轴瓦20和轴瓦21沿着旋转轴200的外周面200b设置在互不相同的周向位置。轴瓦21在旋转轴200的旋转方向上隔开间隔地配置在轴瓦20的前方。

43.在本实施方式中,轴瓦20及轴瓦21分别构成为能够相对于旋转轴200的外周面200b倾斜。具有这样的轴瓦20及轴瓦21的轴颈轴承100被称为倾斜轴瓦式轴颈轴承。

44.在旋转轴200的外周面200b中的上方的半周部分与承载圈10的内周面中的上方的半周部分之间,设置有半圆环状的一对导向金属件11。一对导向金属件11具有防止旋转轴200跳起的功能。

45.轴颈轴承100具有向旋转轴200与轴瓦20及轴瓦21中的每一个之间供给油13的5个供油嘴12a、12b、12c、12d、12e。5个供油嘴12a、12b、12c、12d、12e沿着旋转轴200的外周面200b设置在互不相同的周向位置。当旋转轴200旋转时,从各个供油嘴12a、12b、12c、12d、12e供给的油13随着旋转轴200的旋转而产生的剪切力,向与旋转轴200的旋转方向相同的方向流动。即,轴颈轴承100中的油13的流动方向与旋转轴200的旋转方向成为相同方向。

46.在以下的说明中,有时将旋转轴200的旋转方向上的后方称为旋转轴200的旋转方向上的上游侧,或者仅称为上游侧。另外,有时将旋转轴200的旋转方向上的前方称为旋转轴200的旋转方向上的下游侧,或者仅称为下游侧。

47.供油嘴12a配置在轴瓦20的上游侧。供油嘴12b配置在供油嘴12a的下游侧且轴瓦20的上游侧。供油嘴12c配置在轴瓦20的下游侧且轴瓦21的上游侧。供油嘴12d配置在供油嘴12c的下游侧且轴瓦21的上游侧。供油嘴12e配置在轴瓦21的下游侧。

48.接着,对轴瓦20及轴瓦21的结构进行说明。由于轴瓦20和轴瓦21具有相同的结构,所以在此以轴瓦21为例进行说明。图3是表示本实施方式的轴颈轴承100的轴瓦21的结构的立体图。如图3所示,轴瓦21整体上具有局部圆筒状的形状。轴瓦21具有内周面21a和外周面21b。轴瓦21的内周面21a与旋转轴200的外周面200b相向配置。轴瓦21的外周面21b与承载圈10的内周面相向配置。

49.此外,轴瓦21具有上游端面21c和下游端面21d。上游端面21c是在旋转轴200的旋转方向上形成在内周面21a和外周面21b的上游侧的端面。下游端面21d是在旋转轴200的旋转方向上形成在内周面21a和外周面21b的下游侧的端面。而且,轴瓦21具有侧端面21e和侧端面21f。侧端面21e和侧端面21f都是相对于轴向垂直地形成的端面。

50.轴瓦21的内周面21a具有局部圆筒面21a1和配置在局部圆筒面21a1的上游侧的凹部22。局部圆筒面21a1隔着间隙沿着旋转轴200的外周面200b配置。在凹部22内形成有积存油的开口空间23。

51.图4是表示在本实施方式的轴颈轴承100的轴瓦21形成的开口空间23的结构的立体图。如图4所示,开口空间23具有在上游端面21c开口的油导入口23a和朝向旋转轴200开口的油导出口23b。在图4中,油导入口23a用向右上倾斜的阴影线表示,油导出口23b用向右下倾斜的阴影线表示。油导入口23a与油导出口23b以流体能够经由开口空间23流通的方式相连。

52.伴随旋转轴200的旋转而流动的油经由油导入口23a导入开口空间23,并积存于开口空间23。开口空间23内的油经由油导出口23b从开口空间23导出,并供给到轴瓦21的局部圆筒面21a1与旋转轴200的外周面200b之间的间隙。由此,在轴瓦21的局部圆筒面21a1与旋转轴200的外周面200b之间形成油膜。包括旋转轴200的自重在内的旋转轴200的径向载荷

通过局部圆筒面21a1与外周面200b之间的油膜压力而被支承为与轴瓦21非接触。

53.返回图3,凹部22至少具有第一底面22a和第二底面22b作为划定开口空间23的外周侧的底面,该第二底面22b配置在第一底面22a的下游侧且相对于第一底面22a倾斜。第一底面22a和第二底面22b都位于比开口空间23靠外周侧的位置。

54.第一底面22a以该第一底面22a与旋转轴200的外周面200b之间的径向距离随着朝向下游侧去而增大的方式倾斜。即,第一底面22a以该第一底面22a与外周面200b之间的径向距离随着朝向上游侧去而减小的方式倾斜。第一底面22a的上游侧的端部与上游端面21c连接,划定油导入口23a的外周侧。第一底面22a例如形成为平面状。如后所述,第一底面22a作为抑制开口空间23内的油向油导入口23a逆流的逆流抑制部30发挥功能。

55.第二底面22b以该第二底面22b与旋转轴200的外周面200b之间的径向距离随着朝向下游侧去而减小的方式倾斜。即,第二底面22b以该第二底面22b与外周面200b之间的径向距离随着朝向上游侧去而增大的方式倾斜。第二底面22b的上游侧的端部与第一底面22a的下游侧的端部连接。第二底面22b的下游侧的端部与局部圆筒面21a1连接。第二底面22b例如形成为平面状。

56.另外,凹部22具有第一侧面22c以及第二侧面22d。第一侧面22c划定开口空间23的轴向一端侧。第一侧面22c的上游侧的端部与上游端面21c连接,划定油导入口23a的轴向一端侧。第二侧面22d划定开口空间23的轴向另一端侧。第二侧面22d的上游侧的端部与上游端面21c连接,划定油导入口23a的轴向另一端侧。第一侧面22c及第二侧面22d均形成为与轴向垂直的平面状。

57.接着,将与比较例进行对比来说明本实施方式的逆流抑制部30的作用。图5是表示本实施方式的比较例的轴颈轴承的局部结构的剖视图。图6是表示本实施方式的轴颈轴承100的局部结构的剖视图。在图5和图6中,示出了用与轴向垂直的平面剖切轴颈轴承和旋转轴而成的截面。另外,在图5及图6中,用箭头表示油的流动的例子。

58.在图5所示的比较例的轴瓦300的内周面301上,与图6所示的本实施方式的轴瓦21同样地,形成有形成开口空间303的凹部302。但是,比较例的凹部302的底面304沿着内周面301大致平坦地形成。即,底面304与旋转轴200的外周面200b之间的径向距离未必随着朝向上游侧去而减小。

59.一般而言,形成在旋转轴200的外周面200b与轴瓦300的内周面301之间的间隙305中的油膜的厚度非常薄。例如,形成于间隙305的油膜的厚度在小型的轴颈轴承中为几μm,在大型的轴颈轴承中也为几百μm以下。另一方面,在比较例的轴瓦300中,为了在开口空间303中积存油,需要使开口空间303在径向上的深度为几mm以上。因此,连接内周面301和底面304的壁面306相对于内周面301的倾斜角变大。

60.在这种结构中,从油导入口307流入开口空间303的油如图5中的箭头所示那样在壁面306上弹回,向油导入口307逆流。在比较例的结构中,由于未设置逆流抑制部,因此,无法抑制开口空间303内的油向油导入口307逆流。由此,即使油暂时从油导入口307流入开口空间303,也存在流入的油向油导入口307逆流而从油导入口307向开口空间303的外部流出的情况。因此,即使轴瓦300具有容易使油流入开口空间303的构造,也存在无法高效地向轴瓦300的内周面301供给油的情况。

61.与此相对,在图6所示的本实施方式的轴瓦21的凹部22形成有作为逆流抑制部30

发挥功能的第一底面22a。第一底面22a以该第一底面22a与旋转轴200的外周面200b之间的径向距离随着朝向上游侧去而减小的方式倾斜。因此,开口空间23的截面积随着朝向上游侧去而减小。即,开口空间23具有随着朝向上游侧去而变窄的形状。因此,当开口空间23内的油向上游侧即油导入口23a侧逆流时,逆流的油的流路随着朝向流动方向去而变窄,因此产生较高的压力损失,逆流的油的流量降低。由此,抑制开口空间23内的油向油导入口23a逆流。

62.本实施方式的逆流抑制部30构成为通过逆流的油所产生的压力损失的作用来抑制油的逆流,但不限于此。逆流抑制部30也可以使用通过在壁面的弹回等作用使逆流的油的速度矢量的朝向接近旋转轴200的旋转方向的朝向的方法、通过从层流向紊流的过渡等作用使逆流的油的流速降低的方法等,来抑制逆流。

63.在本实施方式中,由于抑制了开口空间23内的油向油导入口23a逆流,因此能够将开口空间23内的油从油导出口23b高效地供给到轴瓦21的局部圆筒面21a1。由此,能够在轴瓦21的局部圆筒面21a1与旋转轴200的外周面200b之间形成足够厚度的油膜。因此,根据本实施方式,能够防止因油膜压力的不足而产生的异常振动。

64.由旋转轴与油的摩擦产生的摩擦损失分为油膜部的剪切引起的摩擦损失即油膜损失和积存于油膜部以外的区域的油的搅拌引起的摩擦损失即搅拌损失。若将相对于旋转轴的能量在轴颈轴承产生的损失定义为轴承损失,则轴承损失与油膜损失和搅拌损失之和大致相等。通常,油膜损失与轴瓦的内周面的面积成正比,搅拌损失与供油量成正比。

65.在本实施方式中,由于能够将开口空间23内的油高效地供给到轴瓦21的局部圆筒面21a1,因此能够削减向开口空间23的供油量。因此,根据本实施方式,能够降低搅拌损失,由此能够降低轴颈轴承100的轴承损失。

66.在图1及图6所示的结构中,供油嘴12a、12b、12c、12d、12e的供油方向均为朝向旋转轴200的轴心200a的方向。但是,至少配置在轴瓦20和轴瓦21各自的上游侧的供油嘴的供油方向也可以是朝向油导入口23a的方向。例如,配置在轴瓦20的上游侧的供油嘴12b的供油方向也可以是朝向轴瓦20的油导入口23a的方向。另外,配置在轴瓦21的上游侧的供油嘴12d的供油方向也可以是朝向轴瓦21的油导入口23a的方向。由此,能够朝向轴瓦20和轴瓦21各自的油导入口23a供给油,因此能够在开口空间23内高效地积存油。

67.如以上说明的那样,本实施方式的轴颈轴承100具备:配置在旋转轴200的外周侧的承载圈10;配置在旋转轴200的外周侧且承载圈10的内周侧的轴瓦21;以及向旋转轴200与轴瓦21之间供给油的供油嘴12d。轴瓦21具有与旋转轴200相向的内周面21a和在旋转轴200的旋转方向上位于内周面21a的上游侧的上游端面21c。内周面21a具有局部圆筒面21a1、和配置在局部圆筒面21a1的上游侧且形成积存油的开口空间23的凹部22。开口空间23具有在上游端面21c开口的油导入口23a和朝向旋转轴200开口的油导出口23b。在轴瓦21上设置有逆流抑制部30,该逆流抑制部30抑制开口空间23内的油向油导入口23a逆流。

68.根据该结构,由于抑制开口空间23内的油向油导入口23a逆流,因此能够将开口空间23内的油高效地向轴瓦21的局部圆筒面21a1供给。因此,能够防止因油膜压力的不足而引起的异常振动。另外,根据该结构,能够削减向开口空间23的供油量,因此能够降低搅拌损失。因此,能够降低轴颈轴承100的轴承损失。

69.在本实施方式的轴颈轴承100中,逆流抑制部30包括划定开口空间23的外周侧的

第一底面22a。第一底面22a与旋转轴200之间的径向距离随着朝向上游侧去而减小。在此,第一底面22a是底面的一例。

70.根据该结构,由于开口空间23的截面积随着朝向上游侧去而减小,因此在开口空间23内逆流的油产生较高的压力损失,逆流的油的流量降低。由此,能够抑制开口空间23内的油向油导入口23a逆流。

71.实施方式2

72.对实施方式2的轴颈轴承进行说明。图7是表示本实施方式的轴颈轴承100的轴瓦21的结构的立体图。另外,对于与实施方式1相同的结构省略说明。

73.如图7所示,形成于本实施方式的轴瓦21的凹部22至少具有第一底面22a和配置于第一底面22a的下游侧的第二底面22b作为划定开口空间23的外周侧的底面。在本实施方式中,第一底面22a与旋转轴200的外周面200b之间的径向距离未必随着朝向上游侧去而减小。第二底面22b以该第二底面22b与旋转轴200的外周面200b之间的径向距离随着朝向下游侧去而减小的方式倾斜。

74.另外,凹部22具有划定开口空间23的轴向一端侧的第一侧面22c和划定开口空间23的轴向另一端侧的第二侧面22d。第一侧面22c与第二侧面22d之间的轴向距离随着朝向上游侧去而减小。由此,开口空间23的截面积随着朝向上游侧去而减小。即,开口空间23具有随着朝向上游侧去而变窄的形状。在本实施方式中,第一侧面22c和第二侧面22d作为逆流抑制部30发挥功能。

75.在此,在本实施方式中,第一侧面22c及第二侧面22d双方相对于与轴向垂直的平面倾斜。但是,第一侧面22c以及第二侧面22d中的一方也可以相对于轴向垂直。

76.如以上说明的那样,在本实施方式的轴颈轴承100中,逆流抑制部30包括划定开口空间23的轴向一端侧的第一侧面22c和划定开口空间23的轴向另一端侧的第二侧面22d。第一侧面22c与第二侧面22d之间的轴向距离随着朝向上游侧去而减小。

77.根据该结构,由于开口空间23的截面积随着朝向上游侧去而减小,因此在开口空间23内逆流的油产生较高的压力损失,逆流的油的流量降低。由此,与实施方式1同样地,能够抑制开口空间23内的油向油导入口23a逆流。因此,能够将开口空间23内的油高效地向轴瓦21的局部圆筒面21a1供给。

78.实施方式3

79.对实施方式3的轴颈轴承进行说明。图8是表示本实施方式的轴颈轴承100的轴瓦21的结构的立体图。本实施方式在第一侧面22c与第二侧面22d之间的轴向距离和轴瓦21的内周面21a的轴向尺寸的关系上与实施方式2不同。第一侧面22c和第二侧面22d作为逆流抑制部30发挥功能,这一点与实施方式2相同。另外,对于与实施方式1或2相同的结构省略说明。

80.在图7所示的实施方式2的结构中,第一侧面22c与第二侧面22d之间的轴向距离随着朝向下游侧去而增大,但没有达到轴瓦21的内周面21a的轴向尺寸。与此相对,在图8所示的本实施方式的结构中,第一侧面22c与第二侧面22d之间的轴向距离随着朝向下游侧去而增大,达到局部圆筒面21a1的轴向尺寸w1。即,在本实施方式中,第一侧面22c与第二侧面22d之间的轴向距离的最大值与局部圆筒面21a1的轴向尺寸w1实质上相等。

81.使用图9说明通过本实施方式的结构得到的效果。图9是表示从内周侧观察本实施

方式的轴颈轴承100的轴瓦21的结构的俯视图。图9中的上下方向表示轴向。在图9中,用箭头表示油的流动的例子。

82.如图9所示,开口空间23的轴向尺寸随着朝向下游侧去而增大,达到局部圆筒面21a1的轴向尺寸w1。因此,从油导入口23a流入开口空间23的油随着朝向下游侧去而在轴向上扩展,向轴向上的整个局部圆筒面21a1供给。因此,根据本实施方式,能够更可靠地向包括局部圆筒面21a1的轴向两端部在内的局部圆筒面21a1的整体供给油。

83.另外,根据本实施方式,与实施方式1和2同样,能够利用逆流抑制部30抑制开口空间23内的油向油导入口23a逆流。因此,能够将开口空间23内的油高效地向轴瓦21的局部圆筒面21a1供给。

84.如以上说明那样,在本实施方式的轴颈轴承100中,第一侧面22c与第二侧面22d之间的轴向距离的最大值与局部圆筒面21a1的轴向尺寸w1相等。

85.根据该结构,能够更可靠地向包括局部圆筒面21a1的轴向两端部在内的局部圆筒面21a1的整体供给油。

86.实施方式4

87.对实施方式4的轴颈轴承进行说明。图10是表示本实施方式的轴颈轴承100的轴瓦21的结构的立体图。本实施方式与实施方式2的主要不同点在于第一底面22a和油导入口23a的结构。第一侧面22c和第二侧面22d作为逆流抑制部30发挥功能,这一点与实施方式2相同。另外,对于与实施方式1~3中的任一实施方式相同的结构,省略说明。

88.如图10所示,形成在本实施方式的轴瓦21上的凹部22至少具有第一底面22a和第二底面22b作为划定开口空间23的外周侧的底面。

89.第一底面22a以该第一底面22a与旋转轴200的外周面200b之间的径向距离随着朝向下游侧去而减小的方式倾斜。即,第一底面22a以该第一底面22a与外周面200b之间的径向距离随着朝向上游侧去而增大的方式倾斜。第一底面22a的上游侧的端部与外周面21b的上游侧的端部直接连接,划定油导入口23a的外周侧。

90.第二底面22b与第一底面22a同样,以第二底面22b与旋转轴200的外周面200b之间的径向距离随着朝向上游侧去而增大的方式倾斜。第二底面22b的上游侧的端部与第一底面22a的下游侧的端部连接。第二底面22b的下游侧的端部与局部圆筒面21a1连接。第二底面22b相对于局部圆筒面21a1的倾斜角比第一底面22a相对于局部圆筒面21a1的倾斜角小。

91.使用图11说明通过本实施方式的结构得到的效果。图11是表示本实施方式的轴颈轴承100的局部结构的剖视图。在图11中,示出了用与轴向垂直的平面剖切轴颈轴承100及旋转轴200而成的截面。在图11中,用箭头表示油的流动的例子。

92.如图11所示,在本实施方式中,由于第一底面22a的上游侧的端部与外周面21b的上游侧的端部连接,因此能够将油导入口23a的径向尺寸扩大到轴瓦21自身的径向尺寸。因此,能够使位于轴瓦21的上游侧的油经由油导入口23a高效地流入开口空间23。

93.另外,根据本实施方式,与实施方式1和2同样,能够利用逆流抑制部30抑制开口空间23内的油向油导入口23a逆流。因此,能够将开口空间23内的油高效地向轴瓦21的局部圆筒面21a1供给。

94.如上所述,在本实施方式的轴颈轴承100中,轴瓦21还具有形成在外周侧的外周面21b。凹部22具有划定开口空间23的外周侧的第一底面22a。第一底面22a与旋转轴200之间

的径向距离随着朝向上游侧去而增大。第一底面22a的上游侧的端部与外周面21b的上游侧的端部连接。在此,第一底面22a是底面的一例。

95.根据该结构,能够扩大油导入口23a的径向尺寸,因此能够使油经由油导入口23a高效地流入开口空间23。

96.实施方式5

97.对实施方式5的轴颈轴承进行说明。图12是表示本实施方式的轴颈轴承100的轴瓦21的结构的立体图。本实施方式在轴瓦21的内周面21a的轴向两端部的结构上与实施方式2不同。第一侧面22c和第二侧面22d作为逆流抑制部30发挥功能,这一点与实施方式2相同。另外,对于与实施方式1~4中的任一实施方式相同的结构,省略说明。

98.如图12所示,在轴瓦21的内周面21a的轴向一端部上形成有切口部24。切口部24在轴瓦21的径向截面中形成为l字状,并沿着周向延伸。当与轴向平行地观察时,切口部24形成在比凹部22及开口空间23靠下游侧的范围。另外,在沿着周向观察时,切口部24形成在比凹部22以及开口空间23靠近侧端面21f的位置。切口部24的底面24a与旋转轴200的外周面200b之间的径向距离比局部圆筒面21a1与外周面200b之间的径向距离长。

99.同样,在轴瓦21的内周面21a的轴向另一端部形成有切口部25。切口部25在轴瓦21的径向截面中形成为l字状,并沿着周向延伸。当与轴向平行地观察时,切口部25形成在比凹部22及开口空间23靠下游侧的范围。另外,在沿着周向观察时,切口部25形成在比凹部22以及开口空间23靠近侧端面21e的位置。切口部25的底面25a与旋转轴200的外周面200b之间的径向距离比局部圆筒面21a1与外周面200b之间的径向距离长。

100.在本实施方式中,由于在内周面21a形成有切口部24及切口部25,因此与图7所示的实施方式2的结构相比,局部圆筒面21a1的面积变小。局部圆筒面21a1的轴向尺寸与第一侧面22c和第二侧面22d之间的轴向距离的最大值相同或比其大。

101.在本实施方式中,底面24a与旋转轴200的外周面200b之间的径向距离、及底面25a与外周面200b之间的径向距离比局部圆筒面21a1与外周面200b之间的径向距离长。因此,在切口部24及切口部25作用于油的剪切力比在局部圆筒面21a1作用于油的剪切力小。若底面24a与外周面200b之间的径向距离及底面25a与外周面200b之间的径向距离足够长,则切口部24及切口部25的油膜压力大致为0。其结果是,为了在局部圆筒面21a1和外周面200b之间得到支承旋转轴200所需的油膜压力,在局部圆筒面21a1和外周面200b之间形成的油膜的厚度变薄,局部圆筒面21a1和外周面200b之间的间隙变窄。

102.即,根据本实施方式,由于在切口部24及切口部25作用于油的剪切力减小,因此能够降低油膜损失。另外,根据本实施方式,由于形成在局部圆筒面21a1与旋转轴200的外周面200b之间的油膜的厚度变薄,因此能够减少旋转轴200与轴瓦21的润滑所需的油量。由此,能够削减供油量,因此也能够降低搅拌损失。因此,根据本实施方式,能够降低在轴颈轴承100产生的轴承损失。

103.另外,根据本实施方式,与实施方式1和2同样,能够利用逆流抑制部30抑制开口空间23内的油向油导入口23a逆流。因此,能够将开口空间23内的油高效地向轴瓦21的局部圆筒面21a1供给。

104.如以上说明那样,在本实施方式的轴颈轴承100中,在内周面21a的轴向端部形成有沿周向延伸的切口部24或切口部25。

105.根据该结构,通过设置切口部24或切口部25,能够降低油膜损失及搅拌损失,因此能够降低在轴颈轴承100产生的轴承损失。

106.实施方式6

107.对实施方式6的轴颈轴承进行说明。图13是表示本实施方式的轴颈轴承100的轴瓦21的结构的立体图。本实施方式在轴瓦21的内周面21a的结构上与实施方式2不同。第一侧面22c和第二侧面22d作为逆流抑制部30发挥功能,这一点与实施方式2相同。另外,对于与实施方式1~5中的任一实施方式相同的结构,省略说明。

108.如图13所示,在轴瓦21的内周面21a的轴向中央部形成有槽部26。槽部26在轴瓦21的径向截面中形成为长方形状,且沿着周向延伸。槽部26形成在与轴向平行地观察时比凹部22及开口空间23靠下游侧的范围。槽部26的底面26a与旋转轴200的外周面200b之间的径向距离比局部圆筒面21a1与外周面200b之间的径向距离长。

109.在开口空间23的轴向中央部形成有线状的突起部27。突起部27在轴瓦21的径向截面中形成为长方形状,并沿周向延伸。突起部27形成为在沿着周向观察时与槽部26重叠。由此,槽部26的上游侧的端部被突起部27堵塞。突起部27的上表面27a与旋转轴200的外周面200b之间的径向距离比第一底面22a与外周面200b之间的径向距离以及第二底面22b与外周面200b之间的径向距离都短。突起部27的上表面27a成为沿着外周面200b配置的局部圆筒面。

110.在本实施方式中,槽部26的底面26a与旋转轴200的外周面200b之间的径向距离比局部圆筒面21a1与外周面200b之间的径向距离长,因此,在槽部26作用于油的剪切力比在局部圆筒面21a1作用于油的剪切力小。若底面26a与外周面200b之间的径向距离足够长,则槽部26处的油膜压力大致为0。一般而言,轴瓦21与旋转轴200之间的油膜压力在轴瓦21的轴向两端部为0,越接近轴瓦21的轴向中央部越高。因此,在本实施方式中,通过在轴瓦21的轴向中央部形成有槽部26,在轴瓦21的轴向中央部的油膜压力大幅减小。其结果是,为了在局部圆筒面21a1和外周面200b之间得到支承旋转轴200所需的油膜压力,在局部圆筒面21a1和外周面200b之间形成的油膜的厚度比实施方式5更薄。因此,能够削减供油量,因此能够降低搅拌损失。

111.在此,在旋转轴200的旋转速度低时,无法避免旋转轴200的外周面200b与轴瓦21的内周面21a的接触。轴瓦21的内周面21a中的槽部26的面积比率越大,低速旋转中的旋转轴200与轴瓦21的接触面压越上升。因此,若内周面21a中的槽部26的面积比率变大,则旋转轴200与轴瓦21的滑动引起的摩擦发热变大,有时会产生咬粘或异常磨损。

112.另一方面,在本实施方式中,即使内周面21a中的槽部26的面积比率小,也能够有效地削减供油量,能够降低搅拌损失。即,根据本实施方式,能够防止咬粘或异常磨损的产生,并且能够降低搅拌损失。

113.另外,由于槽部26的上游侧的端部被突起部27堵塞,因此能够防止开口空间23内的油被导入到不产生油膜压力的槽部26。因此,根据本实施方式,能够向产生油膜压力的局部圆筒面21a1高效地供给开口空间23内的油。

114.另外,根据本实施方式,与实施方式1和2同样,能够利用逆流抑制部30抑制开口空间23内的油向油导入口23a逆流。因此,能够将开口空间23内的油高效地向轴瓦21的局部圆筒面21a1供给。

115.如以上说明那样,在本实施方式的轴颈轴承100中,在内周面21a的轴向中央部中的、旋转轴200的旋转方向上的凹部22的下游侧形成有沿周向延伸的槽部26。在凹部22上形成有堵塞槽部26的上游侧的端部的突起部27。

116.根据该结构,通过设置槽部26,能够防止咬粘或异常磨损的发生,并且能够降低搅拌损失。另外,根据该结构,由于槽部26的上游侧的端部被突起部27堵塞,因此能够防止开口空间23内的油被导入不产生油膜压力的槽部26。

117.实施方式7

118.对实施方式7的轴颈轴承进行说明。图14是表示本实施方式的轴颈轴承100的轴瓦21的结构的立体图。另外,对于与实施方式1~6中的任一实施方式相同的结构,省略说明。

119.如图14所示,形成于本实施方式的轴瓦21的凹部22具有第一底面22a、第二底面22b以及第三底面22e作为划定开口空间23的外周侧的底面。第二底面22b配置在第一底面22a的下游侧。第三底面22e配置在第一底面22a与第二底面22b之间。构成凹部22的底面的第一底面22a、第三底面22e以及第二底面22b朝向下游侧依次排列。

120.第二底面22b以该第二底面22b与旋转轴200的外周面200b之间的径向距离随着朝向上游侧去而增大的方式倾斜。第一底面22a沿着旋转轴200的外周面200b形成。第一底面22a与外周面200b之间的径向距离比第二底面22b的上游侧的端部与外周面200b之间的径向距离短。第三底面22e连接第二底面22b的上游侧的端部和第一底面22a的下游侧的端部。第三底面22e相对于周向垂直地形成,朝向下游侧即第二底面22b侧。

121.由第一底面22a、第三底面22e和第二底面22b构成的凹部22的底面形成为阶梯状。由此,在凹部22的底面中的至少从第二底面22b的上游侧的端部到第一底面22a之间,该底面与外周面200b之间的径向距离随着朝向上游侧去而阶段性地减小。在本实施方式中,凹部22的底面中的至少第三底面22e作为逆流抑制部30发挥功能。

122.使用图15说明通过本实施方式的结构得到的效果。图15是表示本实施方式的轴颈轴承100的局部结构的剖视图。在图15中,示出了用与轴向垂直的平面剖切轴颈轴承100及旋转轴200而成的截面。在图15中,用箭头表示油的流动的例子。

123.如图15所示,在本实施方式中,在开口空间23的外周侧沿着第二底面22b向上游侧逆流的油被作为逆流抑制部30发挥功能的第三底面22e弹回。被第三底面22e弹回的油与在开口空间23的内周侧向下游侧流动的油汇合,返回下游侧。通过旋转轴200作用于开口空间23内的油的剪切力随着远离旋转轴200的外周面200b而变小。因此,开口空间23内的远离外周面200b的部分、即沿着第二底面22b的部分的油存在容易向上游侧逆流的倾向。在本实施方式中,沿着第二底面22b的部分的油的逆流被第三底面22e有效地抑制。因此,根据本实施方式,抑制开口空间23内的油的逆流的效果提高,因此能够将开口空间23内的油高效地向轴瓦21的局部圆筒面21a1供给。

124.另外,本实施方式的开口空间23与实施方式1及2同样,具有随着朝向上游侧去而变窄的形状。因此,本实施方式的逆流抑制部30也能够通过压力损失的作用来抑制油的逆流。

125.如以上说明的那样,在本实施方式的轴颈轴承100中,逆流抑制部30包括第一底面22a、第三底面22e和第二底面22b作为划定开口空间23的外周侧的底面。上述底面与旋转轴200之间的径向距离随着朝向上游侧去而阶段性地减小。

126.根据该结构,能够有效地抑制开口空间23中的沿着底面的部分的油的逆流,因此能够将开口空间23内的油高效地向轴瓦21的局部圆筒面21a1供给。

127.实施方式8

128.对实施方式8的轴颈轴承进行说明。图16是表示本实施方式的轴颈轴承100的轴瓦21的结构的立体图。另外,对于与实施方式1~7中的任一实施方式相同的结构,省略说明。

129.如图16所示,形成于本实施方式的轴瓦21的凹部22具有侧面22c1、侧面22c2以及侧面22c3作为划定开口空间23的轴向一端侧的第一侧面22c。侧面22c3配置于侧面22c1的下游侧。侧面22c2配置于侧面22c1与侧面22c3之间。

130.另外,凹部22具有侧面22d1、侧面22d2以及侧面22d3作为划定开口空间23的轴向另一端侧的第二侧面22d。侧面22d3配置于侧面22d1的下游侧。侧面22d2配置在侧面22d1与侧面22d3之间。

131.侧面22c1、侧面22c3、侧面22d1以及侧面22d3均相对于轴向垂直地形成。侧面22c1和侧面22d1隔着第一底面22a彼此相向。侧面22c3和侧面22d3隔着第二底面22b彼此相向。侧面22c1与侧面22d1之间的轴向距离比侧面22c3与侧面22d3之间的轴向距离小。

132.侧面22c2连接侧面22c1的下游侧的端部与侧面22c3的上游侧的端部。侧面22c2相对于周向垂直地形成,朝向下游侧。

133.侧面22d2连接侧面22d1的下游侧的端部与侧面22d3的上游侧的端部。侧面22d2相对于周向垂直地形成,朝向下游侧。

134.由侧面22c1、侧面22c2及侧面22c3构成的凹部22的第一侧面22c形成为阶梯状。另外,由侧面22d1、侧面22d2以及侧面22d3构成的凹部22的第二侧面22d形成为阶梯状。由此,第一侧面22c与第二侧面22d之间的轴向距离随着朝向上游侧去而阶段性地减小。在本实施方式中,第一侧面22c中的至少侧面22c2和第二侧面22d中的至少侧面22d2作为逆流抑制部30发挥功能。

135.使用图17说明通过本实施方式的结构得到的效果。图17是表示从内周侧观察本实施方式的轴颈轴承100的轴瓦21的结构的俯视图。图17中的上下方向表示轴向。在图17中,用箭头表示油的流动的例子。

136.如图17所示,在本实施方式中,在开口空间23的轴向一端侧沿着侧面22c3逆流的油被作为逆流抑制部30发挥功能的侧面22c2弹回。另外,在开口空间23的轴向另一端侧沿着侧面22d3逆流的油被作为逆流抑制部30发挥功能的侧面22d2弹回。在轴颈轴承100中,供给的油大多向承载圈10的轴向外侧排油,因此,存在越是远离轴瓦21的轴向中央部的部分油越容易不足的倾向。在本实施方式中,开口空间23中的远离轴瓦21的轴向中央部的部分、即开口空间23的轴向两端部的油的逆流被侧面22c2及侧面22d2有效地抑制。因此,根据本实施方式,能够向轴瓦21的局部圆筒面21a1中的油容易不足的轴向两端部高效地供给油。

137.另外,本实施方式的开口空间23与实施方式1及2同样,具有随着朝向上游侧去而变窄的形状。因此,本实施方式的逆流抑制部30也能够通过压力损失的作用来抑制油的逆流。

138.如以上说明的那样,在本实施方式的轴颈轴承100中,逆流抑制部30包括划定开口空间23的轴向一端侧的第一侧面22c和划定开口空间23的轴向另一端侧的第二侧面22d。第一侧面22c与第二侧面22d之间的轴向距离随着朝向上游侧去而阶段性地减小。

139.根据该结构,能够有效地抑制开口空间23的轴向两端部的油的逆流,因此能够高效地向轴瓦21的局部圆筒面21a1中的油容易不足的轴向两端部供给油。

140.实施方式9

141.对实施方式9的轴颈轴承进行说明。图18是表示本实施方式的轴颈轴承100的轴瓦21的结构的立体图。另外,对于与实施方式1~8中的任一实施方式相同的结构,省略说明。

142.如图18所示,在本实施方式中,与轴瓦21分体的逆流抑制构件31作为逆流抑制部30固定安装于轴瓦21。逆流抑制构件31例如具有在一个方向上较长的长方形平板状的形状。逆流抑制构件31以覆盖油导入口23a的一部分、例如油导入口23a中的外周侧部分的方式安装在轴瓦21的上游端面21c上。

143.图19是表示本实施方式的轴颈轴承100的轴瓦21的结构的变形例的立体图。如图19所示,本变形例的逆流抑制构件31以覆盖油导入口23a的轴向两端部的方式安装在轴瓦21的上游端面21c上。

144.上述实施方式1~8的逆流抑制部30是轴瓦21的构成要素的一部分。与此相对,本实施方式的逆流抑制构件31是与轴瓦21分体的另外的构件,因此能够在制造轴瓦21之后安装逆流抑制构件31。因此,能够提高形成于轴瓦21的开口空间23的形状及尺寸的自由度。例如,在实施方式7和8的结构中,存在由于设置逆流抑制部30而开口空间23的容积减小的情况。另一方面,在本实施方式中,通过以从上游侧覆盖油导入口23a的一部分的方式安装逆流抑制构件31,能够确保开口空间23的容积较大。因此,根据本实施方式,能够在开口空间23积存更多的油。

145.另外,根据本实施方式,能够得到与实施方式7或8相同的效果。

146.如以上说明的那样,在本实施方式的轴颈轴承100中,逆流抑制部30包括与轴瓦21分体的逆流抑制构件31。逆流抑制构件31以覆盖油导入口23a的一部分的方式安装在轴瓦21上。

147.根据该结构,能够提高形成于轴瓦21的开口空间23的形状及尺寸的自由度。

148.实施方式10

149.对实施方式10的轴颈轴承进行说明。图20是表示本实施方式的轴颈轴承100的轴瓦21的结构的立体图。另外,对于与实施方式1~9中的任一实施方式相同的结构,省略说明。

150.如图20所示,在凹部22的轴向中央部形成有将开口空间23沿轴向分割的分割壁28。分割壁28具有与第一侧面22c相向的第一壁面28a和与第二侧面22d相向的第二壁面28b。第一壁面28a和第二壁面28b之间的轴向尺寸、即分割壁28的宽度随着朝向上游侧去而变宽。由此,第一侧面22c与第一壁面28a的轴向距离随着朝向上游侧去而减小。另外,第二侧面22d与第二壁面28b的轴向距离随着朝向上游侧去而减小。在本实施方式中,至少分割壁28作为逆流抑制部30发挥功能。

151.油的流速越接近固定壁面越降低,在壁面边界为0。在本实施方式中,在开口空间23的轴向中央部设置有分割壁28。因此,第一侧面22c与第一壁面28a之间的距离以及第二侧面22d与第二壁面28b之间的距离均比第一侧面22c与第二侧面22d之间的距离短。因此,在本实施方式中,在开口空间23内逆流的油所产生的压力损失的作用比实施方式2更大。因此,根据本实施方式,能够进一步可靠地抑制开口空间23内的油向油导入口23a逆流。因此,

根据本实施方式,能够将开口空间23内的油更高效地向轴瓦21的局部圆筒面21a1供给。

152.如以上说明那样,在本实施方式的轴颈轴承100中,逆流抑制部30包括将开口空间23沿轴向分割的分割壁28。分割壁28具有与第一侧面22c相向的第一壁面28a和与所述第二侧面22d相向的第二壁面28b。第一侧面22c与第一壁面28a之间的轴向距离、以及第二侧面22d与第二壁面28b之间的轴向距离随着朝向上游侧去而减小。

153.根据该结构,由于被分割壁28分割出的两个开口空间23各自的截面积随着朝向上游侧去而减小,因此在各开口空间23内逆流的油产生高压力损失,逆流的油的流量降低。另外,在该结构中,第一侧面22c与第一壁面28a之间的距离以及第二侧面22d与第二壁面28b之间的距离均比第一侧面22c与第二侧面22d之间的距离短。因此,在各开口空间23内逆流的油所产生的压力损失的作用进一步变大。因此,能够更可靠地抑制各开口空间23内的油向油导入口23a逆流,能够更高效地将各开口空间23内的油向轴瓦21的局部圆筒面21a1供给。

154.实施方式11

155.对实施方式11的轴颈轴承进行说明。图21是表示本实施方式的轴颈轴承100的轴瓦21的结构的立体图。另外,对于与实施方式1~10中的任一实施方式相同的结构,省略说明。

156.如图21所示,在凹部22的第一底面22a形成有从该第一底面22a沿径向突出的4个突起物40。突起物40分别作为逆流抑制部30发挥功能。突起物40各自的从第一底面22a起的径向高度随着朝向上游侧去而增大。由此,开口空间23在形成有突起物40的区域具有随着朝向上游侧去而变窄的形状。另外,突起物40的数量不限于4个,也可以是1个以上且3个以下,或者5个以上。

157.图22是表示本实施方式的轴颈轴承100的轴瓦21的结构的变形例的立体图。如图22所示,在凹部22的第一底面22a形成有从该第一底面22a沿径向突出的4个突起物40。在本变形例中,突起物40各自的轴向宽度随着朝向上游侧去而增大。由此,开口空间23在轴向上邻接的两个突起物40之间的区域、第一侧面22c与突起物40之间的区域、或第二侧面22d与突起物40之间的区域具有随着朝向上游侧去而变窄的形状。

158.在本实施方式中,在开口空间23的各处能够得到通过压力损失的作用抑制油的逆流的效果。因此,能够无偏差地抑制开口空间23内的油的逆流。因此,能够将开口空间23内的油均匀地供给到轴瓦21的局部圆筒面21a1。

159.如以上说明那样,在本实施方式的轴颈轴承100中,逆流抑制部30包括形成于凹部22的突起物40。突起物40的径向高度随着朝向上游侧去而变高。或者,突起物40的轴向宽度随着朝向上游侧去而增大。

160.根据该结构,由于在开口空间23的各处能够得到因压力损失的作用而产生的油的逆流抑制效果,因此能够将开口空间23内的油均匀地供给到轴瓦21的局部圆筒面21a1。

161.实施方式12

162.对实施方式12的轴颈轴承进行说明。图23是表示本实施方式的轴颈轴承100的轴瓦21的结构的立体图。另外,对于与实施方式1~11中的任一实施方式相同的结构,省略说明。

163.如图23所示,在凹部22的第一底面22a形成有从该第一底面22a沿径向突出的多个

突起物41。多个突起物41作为逆流抑制部30发挥功能。多个突起物41中的一部分突起物41在轴向上排列。轴向上的突起物41的排列数量随着朝向上游侧去而增大。

164.多个突起物41的配置也能够使用每单位面积的突起物41的个数、即突起物41的配置密度来表现。在本实施方式中,凹部22中的突起物41的配置密度随着朝向上游侧去而增大。

165.另外,突起物41也可以分别具有几μm级的径向高度。例如,以随着朝向上游侧去而表面粗糙度变粗的方式加工第一底面22a的情况也包含在本实施方式中。

166.根据本实施方式,由于突起物41的配置密度随着朝向上游侧去而增大,因此,因压力损失的作用而产生的油的逆流抑制效果、或因在突起物41的壁面上的弹回而产生的油的逆流抑制效果随着朝向开口空间23的上游侧去而增大。因此,能够抑制开口空间23内的油向油导入口23a逆流,能够高效地将开口空间23内的油向轴瓦21的局部圆筒面21a1供给。

167.如以上说明那样,在本实施方式的轴颈轴承100中,逆流抑制部30包括形成于凹部22的多个突起物41。多个突起物41的配置密度随着朝向上游侧去而增大。

168.根据该结构,因压力损失的作用而产生的油的逆流抑制效果、或因在突起物41的壁面上的弹回而产生的油的逆流抑制效果随着朝向开口空间23的上游侧去而增大。因此,能够抑制开口空间23内的油向油导入口23a逆流,能够高效地将开口空间23内的油向轴瓦21的局部圆筒面21a1供给。

169.实施方式13

170.对实施方式13的轴颈轴承进行说明。图24是表示本实施方式的轴颈轴承100的轴瓦21的结构的立体图。另外,对于与实施方式1~12中的任一实施方式相同的结构,省略说明。

171.如图24所示,在凹部22的第一底面22a形成有多个坑洼42。坑洼42分别具有以相对于第一底面22a凹陷的方式部分地凹陷而成的结构,具有长方形的平面形状。坑洼42分别作为逆流抑制部30发挥功能。坑洼42的各自的底面与旋转轴200的外周面200b之间的径向距离比第一底面22a与外周面200b之间的径向距离长。多个坑洼42例如排列成格子状。

172.在本实施方式中,开口空间23内的油的流动在各个坑洼42中容易紊乱。由此,能够使在开口空间23内朝向油导入口23a逆流的油的流动从层流向紊流转变,因此能够使逆流的油的流速降低。因此,能够抑制开口空间23内的油向油导入口23a逆流,能够高效地将开口空间23内的油向轴瓦21的局部圆筒面21a1供给。

173.如以上说明那样,在本实施方式的轴颈轴承100中,逆流抑制部30包括形成于凹部22的坑洼42。

174.根据该结构,能够使在开口空间23内朝向油导入口23a逆流的油的流动从层流向紊流转变,因此能够使逆流的油的流速降低。因此,能够抑制开口空间23内的油向油导入口23a逆流,能够高效地将开口空间23内的油向轴瓦21的局部圆筒面21a1供给。

175.实施方式14

176.对实施方式14的旋转机械进行说明。图25是表示将本实施方式的旋转机械400沿着轴向剖切而成的结构的剖视图。图25中的上下方向例如表示铅垂上下方向。如图25所示,旋转机械400具备水平设置的旋转轴200、将旋转轴200的两端部支承为旋转自如的一对轴颈轴承100、以及设置于旋转轴200的外周侧的定子201。一对轴颈轴承100中的至少一方是

实施方式1~13中任一实施方式的轴颈轴承。

177.轴颈轴承100分别设置在旋转轴200的端部的外周侧。轴颈轴承100分别支承包括旋转轴200的自重在内的旋转轴200的径向载荷。旋转轴200具有形成有磁极的转子202。在本实施方式中,作为旋转机械400,例示了使定子201感应出交流电压而进行发电的旋转电机。

178.根据本实施方式,能够降低相对于旋转轴200的能量而在轴颈轴承100产生的轴承损失,因此能够提高旋转电机的发电效率。另外,由于能够削减向轴颈轴承100供给的供油量,因此能够使供油泵等供油设备小型化。

179.上述各实施方式及变形例能够相互组合实施。

180.在上述实施方式1中,列举了具备两个轴瓦20、21及5个供油嘴12a、12b、12c、12d、12e的轴颈轴承100的例子,但轴瓦的数量也可以是1个或3个以上,供油嘴的数量也可以是1个以上且4个以下或6个以上。另外,轴瓦及供油嘴各自的配置位置也不限于图2所示的配置位置。

181.在上述实施方式1~13中任一实施方式的轴颈轴承100中,轴瓦20、21可以具有由单一材料形成的单层构造,也可以具有由多种材料形成的多层构造。轴瓦20、21的形成材料能够使用金属、树脂等各种材料。

182.在上述实施方式1~13中任一实施方式的轴颈轴承100中,轴瓦20、21可以在整个周向上具有恒定的轴向宽度,也可以根据周向的位置而具有不同的轴向宽度。

183.在上述实施方式1的轴颈轴承100中,图1及图2中示出了油13供给到内部的状态,但轴颈轴承100也包含油13未供给到内部的状态。

184.在本技术说明书中,“轴向”、“径向”、“周向”、“旋转方向”、“垂直”等表示方向的表述不仅包括严格的这样的方向,还包括能够得到实质上相同的功能的方向。

185.在本技术说明书中,“随着朝向上游侧去而增大”等表示长度或数量的变化的表述不限定于单调地增大的状态,而包括仅在某一部分的范围内增大的状态、增大率针对每个范围而不同的状态、以及阶段性地增大的状态。“随着朝向上游侧去而减小”等表述也相同。

186.在本技术说明书中,“具备”、“设置”、“包括”、“具有”这样的表述不是排除存在其它的构成要素的排他性的表述。

187.附图标记的说明

188.10承载圈;11导向金属件;12a、12b、12c、12d、12e供油嘴;13油;20、21轴瓦;21a内周面;21a1局部圆筒面;21b外周面;21c上游端面;21d下游端面;21e、21f侧端面;22凹部;22a第一底面;22b第二底面;22c第一侧面;22c1、22c2、22c3侧面;22d第二侧面;22d1、22d2、22d3侧面;22e第三底面;23开口空间;23a油导入口;23b油导出口;24切口部;24a底面;25切口部;25a底面;26槽部;26a底面;27突起部;27a上表面;28分割壁;28a第一壁面;28b第二壁面;30逆流抑制部;31逆流抑制构件;40、41突起物;42坑洼;100轴颈轴承;200旋转轴;200a轴心;200b外周面;201定子;202转子;300轴瓦;301内周面;302凹部;303开口空间;304底面;305间隙;壁面;307油导入口;400旋转机械。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。