1.本发明涉及一种轴封装置,特别涉及一种防爆风机氮气轴封装置。

背景技术:

2.爆炸性危险区域主要以爆炸物质在这一危险区域内出现的频繁程度和持续时间来划分。除煤矿外,我国的防爆危险区域分成爆炸性气体区域和可燃性粉尘区域,爆炸0区指连续出现或长期出现爆炸性气体或粉尘的环境,如:储罐液面以上空间、罐区内气体管道和码头船岸对接管道等场合。爆炸1区指在正常运行时可能出现爆炸性气体或粉尘混合物的环境,爆炸2区指在正常运行时不可能出现爆炸性气体或粉尘混合物的环境,或即使出现也仅是短时存在的爆炸性气体或粉尘混合物的环境。符合0区防爆要求的设备可以用到1区或2区场所,1区设备可以用到2区场所,反之则不行。

3.风机被广泛地应用于石油、化工、制药、冶金、城市燃气站等含有爆炸性混合物的场所,因此,风机除了需要具备产品本身所要求达到的基本性能之外,还需要有防爆措施保护。若不具备防爆品质,产生的电气火花、机械零部件摩擦和撞击产生的升温,以及机械火花是可能引爆周围环境的点燃源,一旦发生爆炸事故将带来灾难性后果。一些特殊气体如:苯、硫化氢等低量泄露致死率极高的气体,爆炸零区防爆风机要求输送这类气体零泄露。

4.目前国内应用的防爆风机一旦风机内部发生爆炸,除了风机外壳需要承受爆炸冲击外,轴端密封也需要耐受爆炸冲击。若轴端密封受到爆炸冲击发生破裂或者碎裂,风机内部的易燃气体泄露至大气中,会造成更严重的爆炸或者火灾。

5.目前国内应用在零区场合的风机轴封存在重大安全隐患和环保风险,因此亟需研制一种爆炸零区防爆风机轴封装置,既能在风机内部发生爆炸时耐受爆炸冲击,同时能保证零区风机输送的气体零泄露至风机外,保障人身和财产安全。

技术实现要素:

6.为解决上述技术问题,本发明提供了一种防爆风机氮气轴封装置,以达到既能在风机外壳20内发生爆炸时,耐受爆炸冲击波的冲击,同时确保风机内输送的气体零泄露至大气中,保障风机周边设备及人员安全的目的。

7.为达到上述目的,本发明的技术方案如下:

8.一种防爆风机氮气轴封装置,包括轴封套,所述轴封套内壁间隔镶嵌有四级密封环,各密封环底部内圈分别镶嵌安装有石墨衬里环,石墨衬里环内部套设有可供风机传动轴穿过的传动轴套,所述传动轴套与轴封套之间存在空腔;第一级密封环左侧胶接第一级ptfe缓冲片,第一级ptfe缓冲片左侧面与轴封套左端面对齐;第二级密封环左侧胶接第二级ptfe缓冲片,第三级密封环和第四级密封环之间的轴封套上安装有通入空腔的氮气管;所述轴封套左端面设置螺栓孔和o型密封圈。

9.上述方案中,所述密封环的材质为pps材料。

10.上述方案中,所述第一级密封环底部内圈镶嵌有第一级石墨衬里环,所述第一级

石墨衬里环与传动轴套之间间隙为0.5mm。

11.上述方案中,所述第二级密封环底部内圈镶嵌有第二级石墨衬里环,所述第二级石墨衬里环与传动轴套之间间隙为0.3mm。

12.上述方案中,所述第三级密封环底部内圈镶嵌有第三级石墨衬里环,所述第三级石墨衬里环与传动轴套之间间隙为0.1mm。

13.上述方案中,所述第四级密封环底部内圈镶嵌有第四级石墨衬里环,所述第四级石墨衬里环与传动轴套之间间隙为0.1mm。

14.上述方案中,所述氮气管上通过螺纹连接有氮气接头,所述氮气接头连接0.2mpa的氮气管线。

15.上述方案中,所述氮气管直径为8mm。

16.通过上述技术方案,本发明提供的一种防爆风机氮气轴封装置具有如下有益效果:

17.1、本发明的第一级ptfe缓冲片和第二级ptfe缓冲片,能够有效抵消风机外壳20内发生爆炸时的爆炸冲击力,避免密封环的碎裂,消除爆炸火焰从轴封位置扩散的可能性。

18.2、本发明中第三级环密封与第四级环密封之间设置氮气管。氮气管接头连接氮气气源,氮气确保在风机正常运转时风机外壳20内气体无法泄露至风机外部。

19.3、本发明的氮气轴封装置,既能在风机外壳20内发生爆炸时,耐受爆炸冲击波的冲击,同时确保风机内输送的气体零泄露至大气中,保障风机周边设备及人员的安全。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

21.图1为本发明实施例所公开的一种防爆风机氮气轴封装置安装位置示意图;

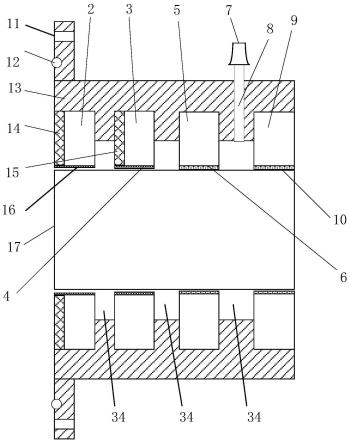

22.图2为本发明实施例所公开的一种防爆风机氮气轴封装置剖视图;

23.图3为本发明实施例所公开的风机爆炸测试装置示意图。

24.图中,1、氮气轴封装置;2、第一级密封环;3、第二级密封环;4、第二级石墨衬里环;5、第三级密封环;6、第三级石墨衬里环;7、氮气接头;8、氮气管;9、第四级密封环;10、第四级石墨衬里环;11、螺栓孔;12、o型密封圈;13、轴封套;14、第一级ptfe缓冲片;15、第二级ptfe缓冲片;16、第一级石墨衬里环;17、传动轴套;18、风机传动轴;19、防爆电机;20、风机外壳;21、叶轮;22、阻火器;23、气体入口阀门;24、气体出口阀门;25、气体循环管道;26、节流阀;27、温度传感器;28、火焰传感器;29、波纹管;30、红外火焰传感器;31、压力传感器;32、防爆风机;33、火花塞;34、空腔。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

26.本发明提供了一种防爆风机氮气轴封装置,如图1所示,安装时,防爆电机19通过风机传动轴18连接位于风机外壳20内的叶轮21,风机传动轴18穿过氮气轴封装置1的传动轴套17,氮气轴封装置1滑动至风机外壳20背侧,通过螺栓拧进螺栓孔11将氮气轴封装置1

固定安装在风机外壳20背侧。o型密封圈12在螺栓紧固力的作用下挤压变形,氮气轴封装置1左端面与风机背侧机壳面通过挤压后的o型密封圈12完成绝对密封。风机外壳20的进风口和出风口处均设置阻火器22。工作时,传动轴套17跟随风机传动轴18一起转动。

27.如图2所示,氮气轴封装置1设置第一级密封环2、第二级密封环3、第三级密封环5和第四级密封环9。第一级密封环2、第二级密封环3、第三级密封环5和第四级密封环9安装在轴封套13的沟槽里。传动轴套17与轴封套13之间存在空腔34。

28.氮气轴封装置1中第三级密封环5与第四级密封环9之间设置通入空腔34的氮气管8,氮气管8顶端与氮气接头7通过螺纹进行连接,氮气接头7连接0.2mpa的氮气管线,0.2mpa氮气确保在风机正常运转时,风机外壳20内气体无法泄露至风机外部。氮气轴封装置1中的第三级密封环5对0.2mpa氮气进行密封,极大地减少0.2mpa氮气进入风机外壳20内部,减少氮气损耗。氮气轴封装置1中的第四级密封环9对0.2mpa氮气进行密封,极大地减少0.2mpa氮气进入大气,减少氮气损耗。

29.第一级密封环2位于氮气轴封装置1最左侧,第一级密封环2主体材质为pps材料。第一级密封环2左侧胶接第一级ptfe缓冲片14,第一级ptfe缓冲片14左侧面与轴封套13左端面对齐,第一级密封环2中第一级ptfe缓冲片14能够抵消80%的风机外壳20内发生爆炸时的爆炸冲击力。第一级密封环2底部内圈镶嵌安装第一级石墨衬里环16,第一级石墨衬里环16与传动轴套17之间间隙为0.5mm,第一级石墨衬里环16具有优良的自润滑性,第一级石墨衬里环16与传动轴套17发生摩擦时,避免摩擦火花与热表面的产生。

30.第二级密封环3安装于轴封套13的第二沟槽中,第二级密封环3主体材质为pps材料。第二级密封环3左侧胶接第二级ptfe缓冲片15,第二级密封环3中第二级ptfe缓冲片15能够抵消剩余的20%风机外壳20内发生爆炸时的爆炸冲击力。第二级密封环3底部内圈镶嵌安装有第二级石墨衬里环4,第二级石墨衬里环4与传动轴套17之间间隙为0.3mm,第二级石墨衬里环4具有优良的自润滑性,第二级石墨衬里环4与传动轴套17发生摩擦时,避免摩擦火花与热表面的产生。

31.第三级密封环5安装于轴封套13的第三沟槽中,第三级密封环5主体材质为pps材料。第三级密封环5底部内圈镶嵌安装有第三级石墨衬里环6,第三级石墨衬里环6与传动轴套17之间间隙为0.1mm,第三级石墨衬里环6具有优良的自润滑性,第三级石墨衬里环6与传动轴套17发生摩擦时,避免摩擦火花与热表面的产生。

32.第四级密封环9安装于轴封套13的第四沟槽中,第四级密封环9主体材质为pps材料。第四级密封环9底部内圈镶嵌安装第四级石墨衬里环10,第四级石墨衬里环10与传动轴套17之间间隙为0.1mm,第四级石墨衬里环10具有优良的自润滑性,第四级石墨衬里环10与传动轴套17发生摩擦时,避免摩擦火花与热表面的产生。

33.采用如图3所示的风机爆炸测试装置进行防爆试验,在防爆风机32上设置压力传感器31,在防爆风机32进风口和出风口的气体循环管道25上设置火焰传感器28,在防爆风机32进风口的气体循环管道25上设置温度传感器27,防爆风机32进风口和出风口均设置阻火器22和波纹管29。在防爆风机32外侧设置红外火焰传感器30,防爆风机32内部设置火花塞33,气体入口阀门23和气体出口阀门24之间的气体循环管道25上设置节流阀26。气体由气体入口阀门23进入气体循环管道25,经过波纹管29、阻火器22、进入防爆风机32,然后经过阻火器22、波纹管29后,由气体出口阀门24排出。具体试验如下:

34.试验例1:

35.以爆炸零区防爆风机32输送苯气体为例,爆炸零区防爆风机32输送苯气量为1000m3/h,爆炸零区防爆风机32出口压力12kpa。

36.风机叶轮直径设置为800mm,防爆电机工作功率设置为30kw,防爆电机19转速设置为3000rpm,在此转速下采用fid技术实时检测氮气轴封装置1位置苯气体的浓度值,在连续监测72小时情况下,氮气轴封装置1位置苯气体浓度为0ppm。

37.按图3所示的风机爆炸测试装置将苯与空气混合气注入气体循环管道25,将输送苯气的风机安装在风机爆炸测试装置上,风机转速3000rpm,通过火花塞33在风机外壳20内点火,点火瞬间压力传感器31压力升至0.63mpa,气体循环管道25中的温度传感器27在爆炸瞬间未有检测到温度上升,气体循环管道25中的火焰传感器28在爆炸瞬间未有检测到火焰,氮气轴封装置1位置红外火焰传感器30未有检测到火焰,说明风机的内部爆炸火焰没有传递至风机本体以外的地方,输送苯的风机爆炸测试合格,证明输送苯的风机中氮气轴封装置1能够保障爆炸零区防爆风机32输送苯气的安全。

38.试验例2:

39.以爆炸零区防爆风机32输送硫化氢气体为例,爆炸零区防爆风机32输送硫化氢气量1500m3/h,爆炸零区防爆风机32出口压力10kpa。

40.风机叶轮直径设置为850mm,防爆电机工作功率设置为32kw,防爆电机19转速设置为3000rpm,在此转速下硫化氢检测仪实时检测氮气轴封装置1位置硫化氢气体的浓度值,在连续监测78小时情况下,氮气轴封装置1位置硫化氢气体浓度为0ppm。

41.按图3所示的风机爆炸测试装置将硫化氢气体与空气混合气注入气体循环管道25,将输送硫化氢气的风机安装在风机爆炸测试装置上,风机转速3000rpm,通过火花塞33在风机外壳20内点火,点火瞬间压力传感器31压力升至0.55mpa,气体循环管道25中的温度传感器27在爆炸瞬间未有检测到温度上升,气体循环管道25中的火焰传感器28在爆炸瞬间未有检测到火焰,氮气轴封装置1位置红外火焰传感器30未有检测到火焰,说明风机的内部爆炸火焰没有传递至风机本体以外的地方,输送硫化氢气的风机爆炸测试合格,证明输送硫化氢气的风机中氮气轴封装置1能够保障爆炸零区防爆风机输送硫化氢气的安全

42.试验例3:

43.以爆炸零区防爆风机32输送乙烯气体为例,爆炸零区防爆风机32输送乙烯气量为1300m3/h,爆炸零区防爆风机32出口压力12kpa。

44.风机叶轮直径设置为800mm,防爆电机工作功率设置为31kw,防爆电机19转速设置为3000rpm,在此转速下采用fid技术实时检测乙烯气体轴封装置1位置乙烯气体的浓度值,在连续监测96小时情况下,氮气轴封装置1位置乙烯气体浓度为0ppm。

45.按图3所示的风机爆炸测试装置将乙烯气体与空气混合气注入气体循环管道25,将输送乙烯气体的风机安装在风机爆炸测试装置上,风机转速3000rpm,通过火花塞33在风机外壳20内点火,点火瞬间压力传感器31压力升至0.75mpa,气体循环管道25中的温度传感器27在爆炸瞬间未有检测到温度上升,气体循环管道25中的火焰传感器28在爆炸瞬间未有检测到火焰,氮气轴封装置1位置红外火焰传感器30未有检测到火焰,说明风机的内部爆炸火焰没有传递至风机本体以外的地方,输送乙烯气体的风机爆炸测试合格,证明输送乙烯气体的风机中氮气轴封装置1能够保障爆炸零区防爆风机32输送乙烯气的安全。

46.试验例4:

47.以爆炸零区防爆风机32输送苯乙烯气体为例,爆炸零区防爆风机32输送乙烯气量为1500m3/h,爆炸零区防爆风机32出口压力8kpa。

48.风机叶轮直径设置为850mm,防爆电机工作功率设置为29kw,防爆电机转速设置为3000rpm,在此转速下采用fid技术实时检测苯乙烯气体轴封装置1位置苯乙烯气体的浓度值,在连续监测76小时情况下,氮气轴封装置1位置苯乙烯气体浓度为0ppm。

49.按图3所示的风机爆炸测试装置将苯乙烯气体与空气混合气注入气体循环管道25,将输送苯乙烯气体的风机安装在风机爆炸测试装置上,风机转速3000rpm,通过火花塞33在风机外壳20内点火,点火瞬间压力传感器31压力升至0.83mpa,气体循环管道25中的温度传感器27在爆炸瞬间未有检测到温度上升,气体循环管道25中的火焰传感器28在爆炸瞬间未有检测到火焰,氮气轴封装置1位置红外火焰传感器30未有检测到火焰,说明风机的内部爆炸火焰没有传递至风机本体以外的地方,输送苯乙烯气体的风机爆炸测试合格,证明输送苯乙烯气体的风机中氮气轴封装置1能够保障爆炸零区防爆风机32输送苯乙烯气体的安全。

50.实施例4:

51.以爆炸零区防爆风机32输送汽油油气为例,爆炸零区防爆风机32输送乙烯气量为1200m3/h,爆炸零区防爆风机32出口压力5kpa。

52.风机叶轮直径设置为750mm,防爆电机工作功率设置为18kw,防爆电机19转速设置为3000rpm,在此转速下采用fid技术实时检测汽油油气轴封装置1位置汽油油气的浓度值,在连续监测82小时情况下,氮气轴封装置1位置汽油油气浓度为0ppm。

53.按图3所示的风机爆炸测试装置将汽油油气与空气混合气注入气体循环管道25,将输送汽油油气的风机安装在风机爆炸测试装置上,风机转速3000rpm,通过火花塞33在风机外壳20内点火,点火瞬间压力传感器31压力升至0.91mpa,气体循环管道25中的温度传感器27在爆炸瞬间未有检测到温度上升,气体循环管道25中的火焰传感器28在爆炸瞬间未有检测到火焰,氮气轴封装置1位置红外火焰传感器30未有检测到火焰,说明风机的内部爆炸火焰没有传递至风机本体以外的地方,输送汽油油气的风机爆炸测试合格,证明输送汽油油气的风机中氮气轴封装置1能够保障爆炸零区防爆风机32输送汽油油气的安全。

54.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。