1.本发明涉及单糖的制备方法,具体涉及一种木质纤维素原料制备单糖的方法。

背景技术:

2.葡萄糖和木糖等单糖是现代生物技术的重要原料。葡萄糖是生物体内新陈代谢不可缺少的营养物质,广泛用于医药行业。在工业生产领域,葡萄糖是食品和发酵工业的重要原料,很多工业产品,如乙醇、丁醇、有机酸、氨基酸、酶制剂等,都可以用葡萄糖为原料,经微生物发酵来生产;还可用于印染制革工业和制镜工业等。木糖能够用作食品添加剂,替代部分膳食纤维;还能够通过加氢反应生产木糖醇,后者是广泛应用的无热量甜味剂。

3.现有的葡萄糖生产工艺主要以淀粉类物质为原料,木糖主要以玉米芯等富含半纤维素的原料制取。木质纤维素原料来源十分广泛,是淀粉原料的良好替代品。木质纤维素主要成分包括纤维素、半纤维素和木质素。其中,纤维素降解后生成葡萄糖,半纤维素降解后主要生成木糖,二者占木质纤维素原料的55-70%,其含量随着原料种类的不同而有区别。由于木质纤维素结构十分致密,需要对其进行预处理,如汽爆、蒸煮、膨化等,以破坏其结晶结构,再利用纤维素酶进行酶解。纤维素和半纤维素的酶解过程是多种酶协同作用的结果,通常是先在内切酶的作用下,大部分纤维降解生成可溶性的聚糖,使体系呈现快速液化状态,具有较好的流动性,粘度显著降低。然后可溶性聚糖在外切酶的作用下生成二糖,最后在糖苷酶的作用下生成葡萄糖或木糖。

4.在现有的以木质纤维素为原料的生物炼制工艺中,纤维素酶的用量往往较大,导致酶成本高居不下。以纤维素乙醇工艺为例,纤维素酶成本普遍在1000-3000元/吨乙醇,约占总生产成本的20%左右,相应的总生产成本居高不下,通常高于7000元/吨乙醇。而传统的淀粉酒精工艺中,酶成本仅为约100元/吨乙醇,总生产成本约5000元/吨乙醇。相比之下,二者相差十分悬殊。因此,如何提高酶解效率,降低纤维素酶成本,是木质纤维素高值转化技术开发的一个重要方向。

5.在木质纤维素降解技术中,磨浆是常用的预处理手段之一。一般是利用磨浆机将粉碎后或者进一步预处理后的木质纤维素原料的进行研磨,以减小物料颗粒度,提高酶解效率。在磨浆过程中,由于强力摩擦的作用会产生大量的热,物料温度通常会升高到100℃以上,需要使用额外的设备降温后才能进行下一步的酶解等处理,增加了过程的能耗和工艺复杂性(刘刚.aspen plus平台上干法生物炼制技术的流程模拟与过程推演[d].华东理工大学,2017.)。磨浆的过程通常要消耗大量的能量,xiaowen chen等将玉米秸秆用氢氧化钠溶液蒸煮脱水后,再用盘磨进行磨浆,之后加入纤维素酶降解,达到较高的糖产率时,每吨原料干物质的电耗约为300kwh,按照这一工艺生产乙醇,仅仅磨浆部分的能耗就需要约2000kwh/吨乙醇,生产成本显著增加。(xiaowen chen,etc.a highly efficient dilute alkali deacetylation and mechanical(disc)refining process for the conversion of renewable biomass to lower cost sugars[j].biotechnology for biofuels,2014,7:98.)为避免上述问题,有些工艺采用较低的干物浓度进行磨浆,如cn102203271a采用胶

体磨将经过锤磨预粉碎的玉米秸秆进行磨浆,酶解效率提高10%,但是底物浓度只有10重量%,用水量大,酶解产生的糖浓度很低,难以进行工业化应用。

[0006]

一般来说,由于木质纤维素原料各个组分分布不是很均匀,在预处理过程中,不同部位的组织被破坏的程度也不相同。以玉米秸秆为例,玉米杆的外皮部分比较坚硬,芯穰部分则比较疏松。当预处理强度不高时,有一部分物料,主要是外皮部分,还呈现明显的纤维状态,降解难度较大,而芯穰部分则变得疏松,容易降解。在加入纤维素酶后,大部分原料能够在纤维内切酶的作用下快速降解,粘度迅速下降,流动性较好。而其中的较难降解部分直到酶解结束也难以被彻底降解,导致酶解总转化率低,原料利用率也低。如果提高预处理强度(高温,高压、高酸\碱等),能够将玉米杆外皮部分也变成较细的颗粒,易于被纤维素酶降解。但是由于预处理强度较高,导致一部分纤维素和半纤维素直接降解生成了葡萄糖和木糖等单糖,并且在高温、高压下进一步反应生成醛、酸等抑制物,影响酶解和后续的发酵等转化反应的效率。最终导致原料单耗增加,综合生产成本高。

技术实现要素:

[0007]

本发明的目的是为了克服现有技术中利用木质纤维素原料制备单糖时生产效率和能耗难以平衡的问题,提供一种木质纤维素原料制备单糖的方法,该方法能够在提高单糖的生产效率的同时,降低酶用量。

[0008]

为了实现上述目的,本发明提供一种木质纤维素原料制备单糖的方法,该方法包括:对木质纤维素原料依次进行预处理、预酶解、研磨和酶解,制备得到单糖。

[0009]

优选地,以干物质计,预处理后的物料的浓度为10-40重量%。

[0010]

优选地,预酶解后的物料粘度为6000mpa

·

s以下。

[0011]

优选地,所述研磨的条件使得研磨后物料中至少90%的颗粒具有100-500μm的粒径。

[0012]

本发明是将木质纤维素原料在较低的强度下进行预处理后,加入酶进行预酶解。大部分固体在酶的作用下降解成可溶性聚糖和部分单糖,粘度降低,呈较好的流动状态,能够在管道中进行泵送。将其进行磨浆处理,使较难降解的纤维磨碎,之后继续酶解。

[0013]

其主要特点是先利用纤维素酶将大部分物料变成可溶性聚糖,一方面降低了粘度,增大了体系的流动性,能够用泵输送,易于进行研磨操作;另一方面降低了研磨处理的固体总量,避免了研磨过程中产生大量的热,显著降低研磨过程的能耗和处理成本。

[0014]

采用本发明的方法,即使在预处理强度较低的条件下,也能够达到较好的酶解效果,缩短酶解时间,提高原料利用率。该方法尤其适合于高干物浓度酶解条件,即使在游离水较少的情况下,也能达到较高的酶解效率,为木质纤维素原料高值转化探索了一条有效途径。

具体实施方式

[0015]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0016]

本发明提供了一种木质纤维素原料制备单糖的方法,该方法包括:对木质纤维素原料依次进行预处理、预酶解、研磨和酶解,制备得到单糖。

[0017]

在本发明中,木质纤维素原料的种类是本领域现有的木质纤维素原料,只要含有木质纤维素即可,所述木质纤维素原料包括但不限于玉米秸秆、玉米皮、玉米芯、麦秆、稻秆、甘蔗渣、豆杆、棉杆、香蕉杆、椰子壳、竹子、柳枝稷、芦竹、树枝、木片和锯末中的至少一种。可以理解的是,所述秸秆包括植物的茎和叶以及可选的根。

[0018]

本发明中,通过木质纤维素原料的酶解用于制备含木糖和葡萄糖的单糖。

[0019]

所述木质纤维素原料的预处理方法可以按照本领域常规使用的任意能够用于对其进行处理的方法,也可以根据物料的种类进行调整。

[0020]

一般来说,木质纤维素原料中可能会含有杂质,可以对其进行预先除杂处理。其中,所述除杂的方法可以是本领域常规的技术手段,只要能够将所述木质纤维素原料中的杂质去除即可。比如,可以使用除尘机去除尘土类杂质,可以使用除杂机去除沙石杂质,可以使用磁力吸附的方法去除其中的铁杂质。本领域技术人员可以根据需要结合前述方法进行除杂操作。

[0021]

在本发明中,优选地,该方法还包括:对木质纤维素原料进行预处理前,对其进行粉碎处理。

[0022]

在本发明中,所述粉碎的方法可以是本领域常规使用的手段,比如,可以使用粉碎机将木质纤维素原料进行粉碎。优选地,所述粉碎处理使得粉碎处理后的物料中颗粒的粒径为1-3cm。应当理解的是,当粉碎处理后的物料为条状或丝状以及类似形状时,其粒径是指其长度。

[0023]

应当理解的是,通过设置粉碎机的粉碎参数控制粉碎处理后的物料中颗粒的粒径为1-3cm,并非意味着所有的颗粒的粒径均为1-3cm,而是绝大部分的粒径为1-3cm,比如90重量%以上的部分为1-3cm。

[0024]

所述粉碎机可以是本领域常规的粉碎机,比如可以为锤片式粉碎机、轧辊粉碎机和剪切式粉碎机等。

[0025]

在本发明中,所述预处理的方法可以为本领域常规采用的预处理方法,所述预处理的方法包括但不限于汽爆、蒸煮和膨化中的至少一种。

[0026]

在本发明中,所述汽爆的方法可以是本领域常规的汽爆方法,优选包括中性汽爆、稀酸汽爆和碱性汽爆中的至少一种。

[0027]

其中,所述汽爆的方法优选包括将木质纤维素原料和水或稀酸或碱性物质混合后,在150-210℃下(比如可以为150、160、170、180、190、200、210以及任意两个值之间组成的任意范围),维持1-120min(比如可以为1、5、10、20、30、40、50、60、70、80、90、100、110、120min以及任意两个值之间组成的任意范围),之后,瞬间减压释放。应当理解的是,木质纤维素原料和水混合时,为中性汽爆;和稀酸混合时,为稀酸汽爆;和碱性物质混合时,为碱性汽爆。

[0028]

在本发明中,优选地,所述水或稀酸或碱的用量使得木质纤维素原料和水或稀酸或碱性物质的混合物中木质纤维素原料的含量为30-60重量%(比如可以为30、35、40、45、50、55、60重量%以及任意两个值之间组成的任意范围)。

[0029]

在本发明中,木质纤维素原料的含量以干物质计。

[0030]

在本发明中,所述水可以是本领域常规使用的水,比如可以为自来水和工业用水等等。

[0031]

在本发明中,所述稀酸是本领域常规使用的稀酸,比如可以为浓度为0.1-3重量%(比如可以为0.1、0.2、0.4、0.6、0.8、1、1.2、1.4、1.6、1.8、2、2.5、3重量%以及任意两个值之间组成的任意范围)的酸溶液,所述酸包括但不限于磷酸和硫酸。

[0032]

在本发明中,所述碱性物质是本领域常规使用的碱性物质,比如可以为浓度为1-20重量%(比如可以为1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20重量%以及任意两个值之间组成的任意范围)的碱性溶液,所述碱性物质包括但不限于氢氧化钠、氢氧化钾、亚硫酸钠、亚硫酸钾和亚硫酸铵。

[0033]

在本发明中,所述蒸煮的方法可以是本领域常规的蒸煮方法,比如可以将木质纤维素原料和水混合后,加热蒸煮,然后进行固液分离,得到蒸煮后的物料。

[0034]

优选地,所述水的用量使得用于蒸煮的物料中木质纤维素原料的干物质含量为10-30重量%。

[0035]

在本发明的一种优选的实施方式中,所述用于蒸煮的物料中还含有亚硫酸盐和/或亚硫酸氢盐,比如亚硫酸钠、亚硫酸铵、亚硫酸镁或亚硫酸氢铵等,所述用于蒸煮的物料中亚硫酸盐或亚硫酸氢盐的含量为3-20重量%。

[0036]

本发明所述的蒸煮可以通过蒸煮器实现,所述的蒸煮器为搅拌釜反应器或非搅拌釜反应器(例如是立式或者卧式反应器)。

[0037]

优选地,所述蒸煮在密闭条件下进行。

[0038]

优选地,所述蒸煮的条件包括:温度为140-200℃,时间为5-120min。

[0039]

在本发明中,所述固液分离的方法包括但不限于挤压,还可以采用离心方法。

[0040]

应当理解的是,所述固液分离后的物料还可以进行水洗处理,比如可以添加水(如70-95℃)与固液分离后的物料混合均匀后再次进行固液分离。

[0041]

在本发明中,所述膨化处理的方法可以是本领域常规的膨化方法,比如可以将木质纤维素原料和水混合后,进行膨化处理,得到膨化后的物料。

[0042]

优选地,所述水的用量使得用于膨化的物料中木质纤维素原料的含量为20-60重量%(比如可以为20、25、30、35、40、45、50、55、60重量%以及任意两个值之间组成的任意范围)。

[0043]

所述膨化可以在膨化机中进行。

[0044]

优选地,所述膨化的条件包括:温度为120-180℃,螺杆转速为50-80rpm。

[0045]

在本发明中,所述预酶解的方法可以是本领域常规用于酶解的方法,优选地,所述预酶解的方法包括:将预处理后的物料与第一酶制剂接触,进行预酶解,得到预酶解后的物料。

[0046]

在本发明中,预处理后的物料可以直接用于酶解,也可以将预处理后的物料与水混合后调节到合适的浓度用于酶解。

[0047]

优选地,以干物质计,预处理后的物料的浓度为10-40重量%(比如可以为10、15、20、25、30、35、40重量%以及任意两个值之间组成的任意范围)。应当理解的是,当预处理后的物料的干物质浓度在前述范围内时,可以直接使用,当其干物质浓度超出前述范围时,可以对预处理后的物料进行稀释或浓缩,使其处于前述范围内。

[0048]

优选地,所述第一酶制剂包含纤维素酶,可选地还包含半纤维素酶和/或β-葡萄糖苷酶。

[0049]

所述第一酶制剂中,纤维素酶、半纤维素酶和β-葡萄糖苷酶的重量比可以为1:0-0.3:0-0.2。

[0050]

所述第一酶制剂可以通过各种方式获得,例如可以通过商购得到。

[0051]

在本发明中,所述第一酶制剂的用量可以在较宽的范围内选择,只要能够降解木质纤维素原料制备单糖即可,本领域技术人员可以根据需要进行添加。比如,所述第一酶制剂的用量为预处理后的物料的干物质重量的1-20重量%,更优选为2-15重量%(比如可以为2、4、6、8、10、12、14、15重量%以及任意两个值之间组成的任意范围)。

[0052]

所述预酶解的条件可以使酶能够正常工作即可,优选地,所述预酶解的条件包括:温度为40-60℃,ph为4.5-5.5。

[0053]

在本发明中,预酶解的时间可以在较宽的范围内选择,根据物料种类和底物浓度的不同,酶解时间也会有差异。一般来说,预酶解后的物料能够通过泵送输送即可,即呈可泵送的状态,优选地,预酶解后的物料粘度为6000mpa

·

s以下,更优选为200-6000mpa

·

s。

[0054]

酶解体系的粘度可以采用上海舜宇恒平科学仪器有限公司生产的ndj-5s数显粘度计测定,根据选用转子型号和转速不同,粘度数值会有变化。根据酶解体系的底物浓度不同,可以选用2#或者3#转子,在仪器相应的测定范围内,根据实际情况进行调整,最终保证体系呈可泵送的流动状态。

[0055]

所述泵可以为本领域常规使用的泵,比如可以为离心泵、往复泵等。

[0056]

在本发明中,对预酶解后的物料进行研磨处理。所述研磨的方法可以是本领域常规的研磨方法,只要能够将预酶解后的物料进一步粉碎即可。

[0057]

用于研磨的设备可以是现有的能够用于研磨预酶解后的物料的研磨设备,优选地,所述研磨在高剪切设备中进行。

[0058]

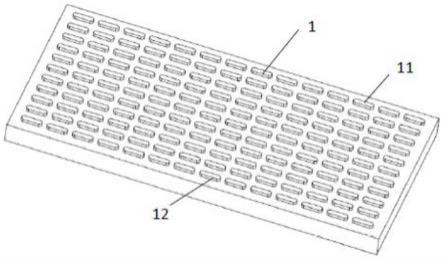

所述高剪切设备包括但不限于盘磨、胶体磨和凸齿磨等通过剪切部件而产生高强度剪切力的设备,优选地,所述高剪切设备包含相对旋转的剪切部件。在所述优选的范围内,能够进一步缩短制备单糖的时间,提高单糖的产量和产率。

[0059]

优选地,所述高剪切设备包含两个相对旋转的剪切部件,剪切部件的间隙为0.1-1.8mm,比如可以为0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8mm以及任意两个值之间组成的任意范围,更优选为0.2-0.6mm。

[0060]

优选地,所述研磨的条件使得研磨后物料中至少90%的颗粒具有100-500μm的粒径。在所述优选的范围内,能够进一步缩短制备单糖的时间,提高单糖的产量和产率。

[0061]

粒径分布可以通过粒度仪进行测定。

[0062]

在本发明中,研磨后的物料继续进行酶解。优选地,所述酶解的方法包括:将粉碎后的物料和可选的第二酶制剂接触,进行酶解,得到单糖。在酶解中,可以添加第二酶制剂用于进一步加快酶解的进行,也可以不添加酶制剂通过第一酶制剂对木质纤维素原料继续进行酶解。

[0063]

优选地,所述第二酶制剂包含纤维素酶,可选地还包含半纤维素酶和/或β-葡萄糖苷酶。所述第二酶制剂和第一酶制剂可以相同或不同。在所述优选的范围内,能够进一步缩短制备单糖的时间,提高单糖的产量和产率。

[0064]

在本发明的优选的实施方式中,所述第一酶制剂和所述第二酶制剂的用量比为1:0-0.5,更优选为1:0.1-0.3,比如可以为1:0.1、1:0.15、1:0.2、1:0.25、1:0.3以及任意两个值之间组成的任意范围。当第二酶制剂的用量过高时,虽然能够进一步加快酶解过程,但是其带来的效益低于酶制剂消耗的损失。

[0065]

所述酶解的条件可以使酶能够正常工作即可,优选地,所述酶解的条件包括:温度为40-60℃,ph为4.5-5.5,酶解时间为48-120h。

[0066]

在本发明的一种优选的实施方式中,该方法包括:对木质纤维素原料依次进行预处理、预酶解、研磨和酶解,制备得到单糖。将预处理后的物料与第一酶制剂接触,进行预酶解,得到预酶解后的物料,以干物质计,预处理后的物料的浓度为10-40重量%。第一酶制剂包含纤维素酶,可选地还包含半纤维素酶和/或β-葡萄糖苷酶。所述第一酶制剂的用量为预处理后的物料的干物质重量的2-15重量%。预酶解后的物料粘度为200-6000mpa

·

s。将预酶解后的物料进行研磨处理,所述研磨的条件使得研磨后物料中至少90%的颗粒具有100-500μm的粒径。将研磨后的物料和第二酶制剂接触,进行酶解,得到单糖。第二酶制剂包含纤维素酶,可选地还包含半纤维素酶和/或β-葡萄糖苷酶。第一酶制剂和所述第二酶制剂的用量比为1:0.1-0.3。在所述优选的条件下,能够进一步缩短制备单糖的时间,提高单糖的产量和产率。

[0067]

经过酶解得到单糖,所述单体包括葡萄糖和木糖。葡萄糖和木糖的含量均可以通过hplc法进行测定。

[0068]

在以下实施例和对比例中,纤维素酶购自诺维信公司,牌号为ctec2;

[0069]

木聚糖酶购自夏盛公司,牌号为fdy-3001;

[0070]

β-葡萄糖苷酶购自夏盛公司,牌号为spe-007a。

[0071]

在以下实施例和对比例中,木质纤维素原料在预处理前均经过锤片式粉碎机粉碎成1-3cm的小段。

[0072]

预酶解和酶解的条件为:温度为50

±

2℃,ph为5

±

0.5。

[0073]

以下实施例和对比例中,底物浓度以预处理后的物料的干物质重量作为底物的重量进行计算。

[0074]

葡萄糖产率=葡萄糖生成量/原料全部降解能生成的葡萄糖的量。

[0075]

木糖产率=木糖生成量/原料全部降解能生成的木糖的量。

[0076]

在以下实施例和对比例中,葡萄糖和木糖含量采用hplc方法进行测定,具体条件为:

[0077]

色谱柱:bio-rad分析柱hpx-87h

[0078]

进样体积:20μl

[0079]

流动相:0.005m硫酸,经过0.2μm过滤膜过滤并脱气

[0080]

流速:0.5ml/min

[0081]

柱温:55-65℃

[0082]

检测器温度:尽量接近柱温

[0083]

检测器:示差检测器

[0084]

运行时间:30min。

[0085]

颗粒的粒径大小通过马尔文粒度分析仪(mastersizer 300)测定。

[0086]

酶解体系的粘度采用上海舜宇恒平科学仪器有限公司生产的ndj-5s数显粘度计测定,选用3#转子。以下实施例中,预酶解后的产物的粘度均在200-6000mpa

·

s范围内。

[0087]

实施例1-1

[0088]

本实施例用于说明小麦秸秆制备单糖的方法。

[0089]

(1)将小麦秸秆进行中性汽爆预处理,底物浓度为50重量%,条件为温度165℃,保温时间30min。

[0090]

(2)向预处理后的物料中加入水和酶制剂进行预酶解,其中,底物浓度为10重量%,酶制剂加量为底物干物质重量的3重量%。预酶解2h后物料液化,得到预酶解后的物料。其中,所述酶制剂为纤维素酶。

[0091]

(3)将预酶解后的物料用盘磨磨浆,其剪切部件之间的间隙是0.6mm,所述研磨的条件使得至少90重量%的研磨后物料中颗粒具有100-500μm的粒径。

[0092]

(4)向研磨后的物料中添加酶制剂后继续酶解48h,步骤(2)中酶制剂的添加量与该步骤中酶制剂加量的重量比是1:0.25,即为底物干物质重量的0.75重量%,得到酶解后的物料。其中,酶解后的物料中,葡萄糖产率、木糖产率、葡萄糖的浓度和木糖的浓度的结果见表1。

[0093]

实施例1-2

[0094]

本实施例用于说明小麦秸秆制备单糖的方法。

[0095]

按照实施例1-1所述的方法进行操作,总酶制剂加量相同,不同的是,步骤(2)中酶制剂的添加量与步骤(4)中酶制剂的添加量的重量比为1:0.1。

[0096]

得到的酶解后的物料中,木质纤维素原料的转化率、葡萄糖的浓度和木糖的浓度的结果见表1。

[0097]

实施例1-3

[0098]

本实施例用于说明小麦秸秆制备单糖的方法。

[0099]

按照实施例1-1所述的方法进行操作,总反应时间和总酶制剂加量相同,不同的是,步骤(2)中酶制剂的添加量与步骤(4)中酶制剂的添加量的重量比是1:0.3。结果预酶解3h后物料液化,之后同实施例1-1。

[0100]

得到的酶解后的物料中,木质纤维素原料的转化率、葡萄糖的浓度和木糖的浓度的结果见表1。

[0101]

实施例1-4

[0102]

本实施例用于说明小麦秸秆制备单糖的方法。

[0103]

按照实施例1-1所述的方法进行操作,总反应时间和总酶制剂加量相同,不同的是,步骤(2)中酶制剂的添加量与步骤(4)中酶制剂的添加量的比例是1:0.5。结果预酶解5h后物料液化,之后同实施例1-1。

[0104]

得到的酶解后的物料中,木质纤维素原料的转化率、葡萄糖的浓度和木糖的浓度的结果见表1。

[0105]

实施例1-5

[0106]

本实施例用于说明小麦秸秆制备单糖的方法。

[0107]

按照实施例1-1所述的方法进行操作,不同的是,步骤(4)中不添加酶制剂,步骤(2)中酶制剂的添加量为预处理物料干物质的3.75重量%。

[0108]

得到的酶解后的物料中,木质纤维素原料的转化率、葡萄糖的浓度和木糖的浓度的结果见表1。

[0109]

对比例1

[0110]

本对比例用于说明参比的小麦秸秆制备单糖的方法。

[0111]

按照实施例1-1所述的方法进行操作,不同的是,不进行研磨操作,即向预处理后的物料中加入水和酶制剂进行酶解,其中,底物浓度为10重量%,酶制剂加量为底物干物质重量的3.75重量%。酶解50h后,得到酶解后的物料。

[0112]

得到的酶解后的物料中,木质纤维素原料的转化率、葡萄糖的浓度和木糖的浓度的结果见表1。

[0113]

表1

[0114]

编号葡萄糖产率(%)木糖产率(%)葡萄糖浓度(g/l)木糖浓度(g/l)实施例1-180.883.641.314.8实施例1-278.580.140.214.2实施例1-375.177.138.513.7实施例1-467.369.834.612.4实施例1-569.171.035.412.6对比例161.667.931.612.1

[0115]

实施例2

[0116]

本实施例用于说明玉米秸秆制备单糖的方法。

[0117]

(1)向玉米秸秆中加入亚硫酸钠进行蒸煮,底物浓度为20重量%,亚硫酸钠浓度为2重量%。充分混合,密封后加热蒸煮,温度为160℃,时间为90min。蒸煮结束后,将物料进行挤压,固液分离。向固体中加入80℃热水,充分搅拌混合后,进行第二次固液分离。

[0118]

(2)向预处理后的物料中加入水和酶制剂进行预酶解,其中,底物浓度为22重量%,酶制剂加量为底物干物质重量的7重量%。预酶解15h后物料液化,得到预酶解后的物料。其中,所述酶制剂为纤维素酶。

[0119]

(3)将预酶解后的物料用盘磨磨浆,其剪切部件之间的间隙是0.2mm,所述研磨的条件使得至少90重量%的研磨后物料中颗粒具有100-500μm的粒径。

[0120]

(4)研磨后的物料继续酶解60h,得到酶解后的物料。其中,酶解后的物料中,木质纤维素原料的转化率、葡萄糖的浓度和木糖的浓度的结果见表2。

[0121]

对比例2

[0122]

本对比例用于说明参比的玉米秸秆制备单糖的方法。

[0123]

按照实施例2所述的方法进行操作,不同的是,不进行研磨操作。即向预处理后的物料中加入水和酶制剂进行酶解,其中底物浓度为22重量%,酶制剂加量为底物干物质重量的7重量%。酶解75h后,得到酶解后的物料。

[0124]

得到的酶解后的物料中,木质纤维素原料的转化率、葡萄糖的浓度和木糖的浓度的结果见表2。

[0125]

实施例3

[0126]

本实施例用于说明甘蔗渣制备单糖的方法。

[0127]

(1)将甘蔗渣与2重量%稀硫酸混合,底物浓度为40重量%,汽爆处理条件为温度

165℃,保温时间8min。

[0128]

(2)向预处理后的物料中加入水和酶制剂进行预酶解,其中,底物浓度为30重量%,酶制剂加量为底物干物质重量的10重量%。预酶解36h后物料液化,得到预酶解后的物料。其中,所述酶制剂为纤维素酶。

[0129]

(3)将预酶解后的物料用胶体磨磨浆,其剪切部件之间的间隙是0.1mm,所述研磨的条件使得至少90重量%的研磨后物料中颗粒具有100-500μm的粒径。

[0130]

(4)研磨后的物料继续酶解60h,得到酶解后的物料。其中,酶解后的物料中,木质纤维素原料的转化率、葡萄糖的浓度和木糖的浓度的结果见表2。

[0131]

对比例3

[0132]

本对比例用于说明参比的甘蔗渣制备单糖的方法。

[0133]

按照实施例3所述的方法进行操作,不同的是,不进行研磨操作,即向预处理后的物料中加入水和酶制剂进行酶解,其中,底物浓度为30重量%,酶制剂加量为底物干物质重量的10重量%。酶解96h后,得到酶解后的物料。

[0134]

得到的酶解后的物料中,木质纤维素原料的转化率、葡萄糖的浓度和木糖的浓度的结果见表2。

[0135]

实施例4

[0136]

本实施例用于说明棉秆制备单糖的方法。

[0137]

(1)在棉秆中加入亚硫酸铵进行蒸煮,底物浓度为20重量%,亚硫酸铵浓度为6重量%。充分混合,密封后加热蒸煮,温度为165℃,时间为70min。蒸煮结束后,将物料以汽爆的形式喷出,之后进行挤压,固液分离。固体中加入90℃热水,充分搅拌混合后,进行第二次固液分离。

[0138]

(2)向预处理后的物料中加入水和酶制剂进行预酶解,其中底物浓度为15重量%,酶制剂加量为底物干物质重量的5重量%。预酶解8h后物料液化,得到预酶解后的物料。其中,所述酶制剂为纤维素酶。

[0139]

(3)将预酶解后的物料用凸齿磨磨浆,其剪切部件之间的间隙是1.8mm,所述研磨的条件使得至少90重量%的研磨后物料中颗粒具有100-500μm的粒径。

[0140]

(4)研磨后的物料继续酶解60h,得到酶解后的物料。其中,酶解后的物料中,木质纤维素原料的转化率、葡萄糖的浓度和木糖的浓度的结果见表2。

[0141]

对比例4

[0142]

本对比例用于说明参比的棉秆制备单糖的方法。

[0143]

按照实施例4所述的方法进行操作,不同的是,不进行研磨操作,即向预处理后的物料中加入水和酶制剂进行酶解,其中,底物浓度为15重量%,酶制剂加量为底物干物质重量的5重量%。酶解68h后,得到酶解后的物料。

[0144]

得到的酶解后的物料中,木质纤维素原料的转化率、葡萄糖的浓度和木糖的浓度的结果见表2。

[0145]

实施例5

[0146]

本实施例用于说明玉米秸秆制备单糖的方法。

[0147]

(1)将玉米秸秆和水混合后进行膨化预处理,套筒温度为160℃,螺杆转速为65r

·

min-1

,干物质含量为50重量%。

[0148]

(2)向预处理后的物料中加入水和酶制剂进行预酶解,其中,底物浓度为25重量%,复合酶制剂加量为底物干物质重量的8重量%。预酶解30h后物料液化,得到预酶解后的物料。其中,所述酶制剂为复合酶制剂(纤维素酶:木聚糖酶:β-葡萄糖苷酶=1:0.2:0.1)。

[0149]

(3)将预酶解后的物料用凸齿磨磨浆,其剪切部件之间的间隙是0.5mm,所述研磨的条件使得至少90重量%的研磨后物料中颗粒具有100-500μm的粒径。

[0150]

(4)研磨后的物料继续酶解50h,得到酶解后的物料。其中,酶解后的物料中,木质纤维素原料的转化率、葡萄糖的浓度和木糖的浓度的结果见表2。

[0151]

对比例5

[0152]

本对比例用于说明参比的玉米秸秆制备单糖的方法。

[0153]

按照实施例5所述的方法进行操作,不同的是,不进行研磨操作,即向预处理后的物料中加入水和酶制剂进行酶解,其中,底物浓度为25重量%,复合酶制剂加量为底物干物质重量的10重量%。酶解80h后,得到酶解后的物料。

[0154]

得到的酶解后的物料中,木质纤维素原料的转化率、葡萄糖的浓度和木糖的浓度的结果见表2。

[0155]

实施例6

[0156]

本实施例用于说明稻杆制备单糖的方法。

[0157]

(1)将稻杆与1.5重量%稀硫酸混合,底物浓度为50重量%,汽爆处理条件为温度160℃,保温时间10min。

[0158]

(2)向预处理后的物料中加入水和酶制剂进行预酶解,其中,底物浓度为40重量%,复合酶制剂加量为底物干物质重量的15重量%。预酶解45h后物料液化,得到预酶解后的物料。其中,所述酶制剂为复合酶制剂(纤维素酶:木聚糖酶=1:0.3)。

[0159]

(3)将预酶解后的物料用胶体磨磨浆,其剪切部件之间的间隙是0.3mm,所述研磨的条件使得至少90重量%的研磨后物料中颗粒具有100-500μm的粒径。

[0160]

(4)研磨后的物料继续酶解75h,得到酶解后的物料。其中,酶解后的物料中,木质纤维素原料的转化率、葡萄糖的浓度和木糖的浓度的结果见表2。

[0161]

对比例6

[0162]

本对比例用于说明参比的稻杆制备单糖的方法。

[0163]

按照实施例6所述的方法进行操作,不同的是,不进行研磨操作,即向预处理后的物料中加入水和酶制剂进行酶解,其中,底物浓度为40重量%,复合酶制剂加量为底物干物质重量的15重量%。酶解120h后,得到酶解后的物料。

[0164]

得到的酶解后的物料中,葡萄糖的浓度和木糖的浓度的结果见表2。

[0165]

表2

[0166]

编号葡萄糖浓度(g/l)木糖浓度(g/l)实施例290.233.7对比例276.429.4实施例3120.639.5对比例3105.733.6实施例464.817.8

对比例455.215.4实施例595.636.7对比例582.730.4实施例6160.254.7对比例6141.346.7

[0167]

通过表1和表2的结果可以看出,采用本发明的实施例中的技术方案,尤其是优选的酶添加方式的情况下,具有促进原料酶解,明显提高糖产率的效果。

[0168]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。