一种双组分常温固化环氧改性mq硅树脂涂料

技术领域

1.本发明涉及有机硅树脂涂料领域,尤其涉及一种双组分常温固化环氧改性mq硅树脂涂料。

背景技术:

2.环氧改性有机硅树脂结合了环氧树脂和有机硅树脂的优点,其涂料具有附着力好、耐高低温、耐老化、耐溶剂等优异性能,在耐热、抗紫外、防腐等领域获得了广泛应用。常规环氧改性有机硅树脂是通过有机硅低聚物与普通环氧树脂,如e51、e44、e20等在催化剂作用下,硅树脂中羟基或烷氧基与环氧树脂中羟基、环氧基等发生反应杂化而成的,存在催化剂有毒、反应效率低、分子结构不易控制,产品质量不稳定等弊端。

3.mq硅树脂是有机硅四官能团链节(sio

4/2

,q单元)聚合后,经单官能团链节(r3sio

1/2

,m单元)封端形成的一种有机硅树脂。mq硅树脂无色透明,根据m/q值不同,分子量大小不同,呈黏稠液体或固体粉末状态,均具有优异的耐热性、成膜性、粘附性、拒水性,耐紫外等性能,在有机硅压敏胶、硅橡胶及日化用品、脱模剂、消泡剂等领域广泛应用。mq硅树脂根据m单元的不同,可分为甲基mq硅树脂、苯基mq硅树脂、乙烯基mq硅树脂、含氢mq硅树脂等。其中,含氢mq硅树脂由于含有活泼硅氢键,可以与带乙烯基的有机物发生加成反应生成功能改性mq硅树脂,如环氧改性mq硅树脂、丙烯酸改性mq硅树脂或聚酯改性mq硅树脂等,为新型mq硅树脂的结构设计与功能开发提供了有效途径。中国专利公开号cn111057377a公开了一种阳离子光固化有机硅组合物的制备方法,以乙烯基封端硅油为原料制备了脂肪族环氧改性的聚二甲基硅氧烷和脂环族环氧改性的乙烯基mq硅树脂,并将其应用在阳离子光固化有机硅组合物的制备中。

4.但是目前,对mq硅树脂的环氧改性方法往往十分复杂,分子结构不稳定,产品质量难以稳定控制。并且对环氧改性mq硅树脂开发出的双组分常温固化涂料,作为耐热、抗紫外、防腐等功能应用方面的研究还很少。

技术实现要素:

5.本发明是为了针对现有技术合成工艺复杂,环氧改性mq硅树脂产品品质差,应用方面研究少等问题,提供一种双组分常温固化环氧改性mq硅树脂涂料,制备方法简单,原料易得,制备得到的环氧改性mq硅树脂分子结构稳定,质量稳定,能确保涂料性能稳定。

6.为了实现上述目的,本发明采用以下技术方案:一种双组分常温固化环氧改性mq硅树脂涂料,组分包括环氧改性mq硅树脂与有机胺类固化剂;所述环氧改性mq硅树脂是由含氢mq硅树脂与同时含环氧基和乙烯基的有机物发生反应生成,环氧值0.1~0.6。

7.采用简单工艺对mq硅树脂进行环氧改性,向mq有机硅树脂中引入环氧基。利用环氧改性mq硅树脂中的环氧基与有机胺类固化剂中的氨基进行反应,使得mq硅树脂涂料中产生更多交联,可以增强涂料与基体的结合性,提高涂料的耐腐蚀性能,制备得到的涂料具有

更强的稳定性。

8.作为优选,所述环氧改性mq硅树脂的制备方法为:向含氢mq硅树脂溶液中加入同时含环氧基和乙烯基的有机物,硅氢键与乙烯基摩尔比为0.8~1.2:1,混合后通氮气10~30min,升温至50~100℃,滴加催化剂,反应3~10h,去除溶剂,得到环氧改性mq硅树脂。

9.含氢mq硅树脂中存在一定数量的硅氢键,硅氢键与含不饱和键的化合物可以在一定条件下发生加成反应。利用硅氢加成反应,将同时含环氧基和乙烯基的有机物与含氢mq硅树脂发生反应,在含氢mq硅树脂的q结构中引入环氧基,对含氢mq硅树脂进行环氧改性。相比于传统的mq硅树脂环氧改性方法,本方法仅需要一步反应,操作简便,环氧基团在mq硅树脂中接枝率高,可以通过控制硅氢键与乙烯基摩尔比控制改性程度,方便控制产品质量。

10.作为优选,所述含氢mq硅树脂的m/q值为0.5~1.5,氢质量比为0.2~1.0%。含氢mq硅树脂中的硅氢键数量及其在q结构中的比例均对产品的合成效率和最终质量有明显影响。若硅氢键数量不足,则难以进行有效合成改性;若硅氢键数量过多,则会使得反应后得到的环氧改性mq硅树脂稳定性降低。

11.作为优选,所述同时含环氧基和乙烯基的有机物为烯丙基缩水甘油醚、4-乙烯基苄基缩水甘油醚中的一种。

12.作为优选,所述有机胺类固化剂为3-氨丙基三甲氧基硅烷、3-氨丙基三乙氧基硅烷、3-氨丙基甲基二甲氧基硅烷、3-氨丙基甲基二乙氧基硅烷、n-(2-氨乙基)-3-氨丙基甲基二甲氧基硅烷、n-(2-氨乙基)-3-氨丙基甲基二乙氧基硅烷、n-2-氨乙基-3-氨丙基三甲氧基硅烷、n-2-氨乙基-3-氨丙基三乙氧基硅烷、3-二乙烯三胺基丙基三甲氧基硅烷、3-二乙烯三胺基丙基甲基二甲氧基硅烷中的一种或两种。

13.更优选地,所述有机胺类固化剂为3-氨丙基三乙氧基硅烷、n-2-氨乙基-3-氨丙基三乙氧基硅烷、3-二乙烯三胺基丙基三甲氧基硅烷中的一种或两种。

14.作为优选,所述含氢mq硅树脂溶液为含氢mq硅树脂的甲苯或二甲苯溶液,固含量为30~80%。

15.作为优选,所述催化剂为氯铂酸,氯铂酸用量占反应物重量之和的20~50ppm。通过带有金属铂的催化剂催化硅氢加成反应进行,相比于酸/碱催化体系,减少了环氧基发生自身开环反应的可能性,确保向含氢mq硅树脂中引入的环氧基团数量可靠,减少其余副产物的生成导致的改性mq硅树脂结构复杂化。

16.作为优选,所述环氧改性mq硅树脂与有机胺类固化剂的质量比为3~10:1。

17.因此,本发明具有如下有益效果:(1)利用硅氢加成反应,将同时含环氧基和乙烯基的有机物与含氢mq硅树脂发生反应,通过一步反应在含氢mq硅树脂的q结构中引入环氧基,对含氢mq硅树脂进行环氧改性,操作简便,环氧基团在mq硅树脂中接枝率高,产品质量控制简便;(2)采用简单工艺对mq硅树脂进行环氧改性,利用环氧基与有机胺类固化剂中的氨基进行反应,使得mq硅树脂涂料中产生更多交联,可以增强涂料与基体的结合性,提高涂料的耐腐蚀性能,制备得到的涂料具有更强的稳定性。

具体实施方式

18.下面结合具体实施方式对本发明做进一步的描述。应理解,这些实施例适用于说明本发明的基本远离、主要特征和优点,而本发明不受以下实施例的范围限制;实施例中采

用的实施条件可以根据具体要求做进一步调整,未注明的实施条件通常为常规实验中采用的条件。

19.下述实施例中未作特殊说明,所有原料均来自于商购或通过本领域的常规方法制备而得。环氧改性mq硅树脂的环氧值按照《gb/t 1677-2008增塑剂环氧值的测定》标准中盐酸-丙酮法测试。

20.实施例1一种双组分常温固化环氧改性mq硅树脂涂料,组分包括环氧改性mq硅树脂与有机胺类固化剂,有机胺类固化剂为3-氨丙基三乙氧基硅烷。

21.环氧改性mq硅树脂的制备方法为:用二甲苯溶解含氢mq硅树脂(m/q值为1.0,氢质量比为0.6%),制成固含量为60%的溶液,按照硅氢键与乙烯基摩尔比为1.1:1的比例,往该溶液中加入烯丙基缩水甘油醚,机械混合溶解后,通氮气10min,升温至75℃,滴加氯铂酸催化剂,氯铂酸用量占反应物重量之和的30ppm,滴加结束后,继续反应5h,降温、停止反应,得到环氧改性mq硅树脂溶液。制备得到的环氧改性mq硅树脂环氧值为0.35。

22.使用时,向制得的环氧改性mq硅树脂溶液中加入3-氨丙基三乙氧基硅烷,环氧改性mq硅树脂与3-氨丙基三乙氧基硅烷质量比为3:1,混合均匀后,喷涂成膜,常温固化。

23.实施例2一种双组分常温固化环氧改性mq硅树脂涂料,组分包括环氧改性mq硅树脂与有机胺类固化剂,有机胺类固化剂为3-氨丙基三甲氧基硅烷。

24.环氧改性mq硅树脂的制备方法为:用二甲苯溶解含氢mq硅树脂(m/q值为0.8,氢质量比为0.5%),制成固含量为50%的溶液,按照硅氢键与乙烯基摩尔比为1:1的比例,往该溶液中加入烯丙基缩水甘油醚,机械混合溶解后,通氮气30min,升温至50℃,滴加氯铂酸催化剂,氯铂酸用量占反应物重量之和的20ppm,滴加结束后,继续反应10h,降温、停止反应,得到环氧改性mq硅树脂溶液。制备得到的环氧改性mq硅树脂环氧值为0.32。

25.使用时,向制得的环氧改性mq硅树脂溶液中加入3-氨丙基三甲氧基硅烷,环氧改性mq硅树脂与3-氨丙基三甲氧基硅烷质量比为6:1,混合均匀后,刮涂成膜,常温固化。

26.实施例3一种双组分常温固化环氧改性mq硅树脂涂料,组分包括环氧改性mq硅树脂与有机胺类固化剂,有机胺类固化剂为3-二乙烯三胺基丙基三甲氧基硅烷。

27.环氧改性mq硅树脂的制备方法为:用甲苯溶解含氢mq硅树脂(m/q值为0.6,氢质量比为0.4%),制成固含量为40%的溶液,按照硅氢键与乙烯基摩尔比为0.8:1的比例,往该溶液中加入烯丙基缩水甘油醚,机械混合溶解后,通氮气20min,升温至80℃,滴加氯铂酸催化剂,氯铂酸用量占反应物重量之和的40ppm,滴加结束后,继续反应4h,降温、停止反应,得到环氧改性mq硅树脂溶液。制备得到的环氧改性mq硅树脂环氧值为0.20。

28.使用时,向制得的环氧改性mq硅树脂溶液中加入3-二乙烯三胺基丙基三甲氧基硅烷,环氧改性mq硅树脂与3-二乙烯三胺基丙基三甲氧基硅烷质量比为10:1,混合均匀后,刷涂成膜,常温固化。

29.实施例4一种双组分常温固化环氧改性mq硅树脂涂料,组分包括环氧改性mq硅树脂与有机胺类固化剂,有机胺类固化剂为n-2-氨乙基-3-氨丙基三乙氧基硅烷。

30.环氧改性mq硅树脂的制备方法为:用甲苯溶解含氢mq硅树脂(m/q值为1.5,氢质量比为1.0%),制成固含量为80%的溶液,按照硅氢键与乙烯基摩尔比为0.9:1的比例,往该溶液中加入4-乙烯基苄基缩水甘油醚,机械混合溶解后,通氮气30min,升温至100℃,滴加氯铂酸催化剂,氯铂酸用量占反应物重量之和的35ppm,滴加结束后,继续反应3h,降温、停止反应,得到环氧改性mq硅树脂溶液。制备得到的环氧改性mq硅树脂环氧值为0.60。

31.使用时,向制得的环氧改性mq硅树脂溶液中加入n-2-氨乙基-3-氨丙基三乙氧基硅烷,环氧改性mq硅树脂与n-2-氨乙基-3-氨丙基三乙氧基硅烷质量比为4:1,混合均匀后,淋涂成膜,常温固化。

32.实施例5一种双组分常温固化环氧改性mq硅树脂涂料,组分包括环氧改性mq硅树脂与有机胺类固化剂,有机胺类固化剂为3-氨丙基甲基二乙氧基硅烷。

33.环氧改性mq硅树脂的制备方法为:用二甲苯溶解含氢mq硅树脂(m/q值为1.2,氢质量比为0.8%),制成固含量为60%的溶液,按照硅氢键与乙烯基摩尔比为1.2:1的比例,往该溶液中加入烯丙基缩水甘油醚,机械混合溶解后,通氮气15min,升温至80℃,滴加氯铂酸催化剂,氯铂酸用量占反应物重量之和的30ppm,滴加结束后,继续反应5h,降温、停止反应,得到环氧改性mq硅树脂溶液。制备得到的环氧改性mq硅树脂环氧值为0.40。

34.使用时,向制得的环氧改性mq硅树脂溶液中加入3-氨丙基甲基二乙氧基硅烷,环氧改性mq硅树脂与3-氨丙基甲基二乙氧基硅烷质量比为7:1,混合均匀后,喷涂成膜,常温固化。

35.实施例6一种双组分常温固化环氧改性mq硅树脂涂料,组分包括环氧改性mq硅树脂与有机胺类固化剂,有机胺类固化剂为3-二乙烯三胺基丙基三甲氧基硅烷。

36.环氧改性mq硅树脂的制备方法为:用二甲苯溶解含氢mq硅树脂(m/q值为1.0,氢质量比为0.5%),制成固含量为60%的溶液,按照硅氢键与乙烯基摩尔比为1.05:1的比例,往该溶液中加入4-乙烯基苄基缩水甘油醚,机械混合溶解后,通氮气25min,升温至70℃,滴加氯铂酸催化剂,氯铂酸用量占反应物重量之和的50ppm,滴加结束后,继续反应8h,降温、停止反应,得到环氧改性mq硅树脂溶液。制备得到的环氧改性mq硅树脂环氧值为0.20。

37.使用时,向制得的环氧改性mq硅树脂溶液中加入质量比为5:1的3-氨丙基三乙氧基硅烷和3-二乙烯三胺基丙基三甲氧基硅烷的混合物,环氧改性mq硅树脂与混合物的质量比为3.5:1,手动混合均匀后,喷涂成膜,常温固化。

38.实施例7一种双组分常温固化环氧改性mq硅树脂涂料,组分包括环氧改性mq硅树脂与有机胺类固化剂,有机胺类固化剂为3-二乙烯三胺基丙基三甲氧基硅烷。

39.环氧改性mq硅树脂的制备方法为:用二甲苯溶解含氢mq硅树脂(m/q值为0.9,氢质量比为0.7%),制成固含量为60%的溶液,按照硅氢键与乙烯基摩尔比为1.05:1的比例,往该溶液中加入烯丙基缩水甘油醚,机械混合溶解后,通氮气20min,升温至75℃,滴加氯铂酸催化剂,氯铂酸用量占反应物重量之和的35ppm,滴加结束后,继续反应5h,降温、停止反应,得到环氧改性mq硅树脂溶液。制备得到的环氧改性mq硅树脂环氧值为0.32。

40.使用时,向制得的环氧改性mq硅树脂溶液中加入质量比为2:1的3-二乙烯三胺基

丙基三甲氧基硅烷和3-二乙烯三胺基丙基三甲氧基硅烷的混合物,环氧改性mq硅树脂与混合物的质量比为5:1,手动混合均匀后,刮涂成膜,常温固化。

41.实施例8一种双组分常温固化环氧改性mq硅树脂涂料,组分包括环氧改性mq硅树脂与有机胺类固化剂,有机胺类固化剂为3-氨丙基三乙氧基硅烷。

42.环氧改性mq硅树脂的制备方法为:用二甲苯溶解含氢mq硅树脂(m/q值为0.5,氢质量比为0.2%),制成固含量为30%的溶液,按照硅氢键与乙烯基摩尔比为1.1:1的比例,往该溶液中加入烯丙基缩水甘油醚,机械混合溶解后,通氮气20min,升温至85℃,滴加氯铂酸催化剂,氯铂酸用量占反应物重量之和的45ppm,滴加结束后,继续反应6h,降温、停止反应,得到环氧改性mq硅树脂溶液。制备得到的环氧改性mq硅树脂环氧值为0.10。

43.使用时,向制得的环氧改性mq硅树脂溶液中加入3-氨丙基三乙氧基硅烷,环氧改性mq硅树脂与3-氨丙基三乙氧基硅烷的质量比为8:1,混合均匀后,喷涂成膜,常温固化。

44.对比例1本对比例与实施列1的区别仅在于,制备方法中所用的含氢mq硅树脂的m/q值为1.6,氢质量比为0.6%。

45.对比例2本对比例与实施列1的区别仅在于,制备方法中所用的含氢mq硅树脂的m/q值为0.4,氢质量比为0.2%。

46.对比例3本对比例与实施列1的区别仅在于,制备方法中所用的含氢mq硅树脂的m/q值为1.0,氢质量比为0.1%。

47.对比例4本对比例与实施列1的区别仅在于,制备方法中硅氢键与乙烯基摩尔比为1.3:1。

48.对比例5本对比例与实施列1的区别仅在于,制备方法中硅氢键与乙烯基摩尔比为0.7:1。

49.对比例6本对比例与实施列1的区别仅在于,制备方法中氯铂酸用量为占反应物重量之和的60ppm。

50.对比例7本对比例与实施列1的区别仅在于,制备方法中氯铂酸用量为占反应物重量之和的10ppm。

51.对比例8本对比例与实施列1的区别仅在于,制备方法中环氧改性mq硅树脂与固化剂重量比为2:1。

52.对比例9本对比例与实施列1的区别仅在于,制备方法中环氧改性mq硅树脂与固化剂重量比为11:1。

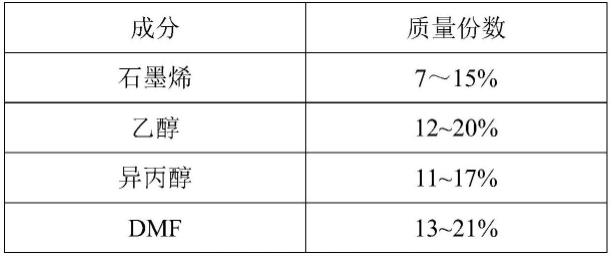

53.涂料表干时间按照《hg/t 4755-2014聚硅氧烷涂料》标准测试。涂料附着力按照《gb9286-1998-色漆和清漆漆膜的划格试验》标准测试。测试结果如下表1所示。

54.表1涂料表干时间、附着力组别表干时间(h)附着力实施例11.50级实施例21.01级实施例34.01级实施例46.03级实施例55.02级实施例62.51级实施例72.00级实施例83.03级对比例1——对比例22.0》3级对比例3》6.0》3级对比例43.03级对比例55.02级对比例61.50级对比例7》6.0》3级对比例81.0》3级对比例9》6.0》3级由上表实施例1-8可知,按照本发明所述的方法,可以制备得到附着力强、稳定性高的双组分常温固化环氧改性mq硅树脂涂料,并且其性质可以通过工艺参数的控制进行调控。制备过程操作简便,产品性质稳定。

55.对比例1-9在上述8个实施例中综合性能最好的实施例1作为基础进行设置。由对比例1、2可知,含氢mq硅树脂的m/q值需要在合理区间内,若太高,则制备的环氧改性mq硅树脂分子量太小,粘度太低,无法固化成膜;若太低,则制备的环氧改性mq硅树脂中无机成分(即-o-si-o-结构)的比例过高,树脂成膜性不好,膜层脆,大大降低了其附着力。对比例3说明若含氢mq硅树脂中氢质量比过低,会导致制备得到的环氧改性mq硅树脂的环氧值过低,严重影响了涂料表干时间和附着力。对比例4增加了含氢mq硅树脂用量,当含氢mq硅树脂用量过多时,会有较多硅氢键未反应生成环氧基团,导致后续参与固化反应的基团减少,造成涂料表干时间增加,附着力降低。对比例5说明当乙烯基缩水甘油醚用量过多时,反应后会有一定剩余,在固化成膜过程中其挥发较慢,导致涂料表干时间增加,附着力降低。对比例6说明添加了过量的氯铂酸催化剂,制备得到的涂料性能与实施例1相近,但过量催化剂的使用增加了成本。对比例7说明当氯铂酸催化剂不足时,硅氢加成反应效率降低,会导致改性程度不足,一方面在后续成膜固化过程中由于改性硅树脂的环氧值较低,参与反应基团减少,另一方面反应结束后还有含氢mq硅树脂和烯丙基缩水甘油醚剩余,导致了涂料表干时间明显增加,附着力变差。对比例8中使用过量有机胺固化剂,虽然可以缩短表干时间,但固化剂自身也会发生水解缩聚反应生成涂料,因此破坏了整体涂料的附着力。对比例9说明当有机胺固化剂过低时,涂料固化明显变慢,附着力变差,有时甚至无法固化成膜。

56.另外,在实验中发现,通过改变含氢mq硅树脂的m/q值、氢质量比及与烯丙基缩水

甘油醚的摩尔比等参数,调节环氧改性mq硅树脂的环氧值低于0.1或大于0.6,均会导致涂料固化时间延长,附着力变差,不利于种双组分常温固化环氧改性mq硅树脂涂料的制备。

技术领域

1.本发明涉及有机硅树脂涂料领域,尤其涉及一种双组分常温固化环氧改性mq硅树脂涂料。

背景技术:

2.环氧改性有机硅树脂结合了环氧树脂和有机硅树脂的优点,其涂料具有附着力好、耐高低温、耐老化、耐溶剂等优异性能,在耐热、抗紫外、防腐等领域获得了广泛应用。常规环氧改性有机硅树脂是通过有机硅低聚物与普通环氧树脂,如e51、e44、e20等在催化剂作用下,硅树脂中羟基或烷氧基与环氧树脂中羟基、环氧基等发生反应杂化而成的,存在催化剂有毒、反应效率低、分子结构不易控制,产品质量不稳定等弊端。

3.mq硅树脂是有机硅四官能团链节(sio

4/2

,q单元)聚合后,经单官能团链节(r3sio

1/2

,m单元)封端形成的一种有机硅树脂。mq硅树脂无色透明,根据m/q值不同,分子量大小不同,呈黏稠液体或固体粉末状态,均具有优异的耐热性、成膜性、粘附性、拒水性,耐紫外等性能,在有机硅压敏胶、硅橡胶及日化用品、脱模剂、消泡剂等领域广泛应用。mq硅树脂根据m单元的不同,可分为甲基mq硅树脂、苯基mq硅树脂、乙烯基mq硅树脂、含氢mq硅树脂等。其中,含氢mq硅树脂由于含有活泼硅氢键,可以与带乙烯基的有机物发生加成反应生成功能改性mq硅树脂,如环氧改性mq硅树脂、丙烯酸改性mq硅树脂或聚酯改性mq硅树脂等,为新型mq硅树脂的结构设计与功能开发提供了有效途径。中国专利公开号cn111057377a公开了一种阳离子光固化有机硅组合物的制备方法,以乙烯基封端硅油为原料制备了脂肪族环氧改性的聚二甲基硅氧烷和脂环族环氧改性的乙烯基mq硅树脂,并将其应用在阳离子光固化有机硅组合物的制备中。

4.但是目前,对mq硅树脂的环氧改性方法往往十分复杂,分子结构不稳定,产品质量难以稳定控制。并且对环氧改性mq硅树脂开发出的双组分常温固化涂料,作为耐热、抗紫外、防腐等功能应用方面的研究还很少。

技术实现要素:

5.本发明是为了针对现有技术合成工艺复杂,环氧改性mq硅树脂产品品质差,应用方面研究少等问题,提供一种双组分常温固化环氧改性mq硅树脂涂料,制备方法简单,原料易得,制备得到的环氧改性mq硅树脂分子结构稳定,质量稳定,能确保涂料性能稳定。

6.为了实现上述目的,本发明采用以下技术方案:一种双组分常温固化环氧改性mq硅树脂涂料,组分包括环氧改性mq硅树脂与有机胺类固化剂;所述环氧改性mq硅树脂是由含氢mq硅树脂与同时含环氧基和乙烯基的有机物发生反应生成,环氧值0.1~0.6。

7.采用简单工艺对mq硅树脂进行环氧改性,向mq有机硅树脂中引入环氧基。利用环氧改性mq硅树脂中的环氧基与有机胺类固化剂中的氨基进行反应,使得mq硅树脂涂料中产生更多交联,可以增强涂料与基体的结合性,提高涂料的耐腐蚀性能,制备得到的涂料具有

更强的稳定性。

8.作为优选,所述环氧改性mq硅树脂的制备方法为:向含氢mq硅树脂溶液中加入同时含环氧基和乙烯基的有机物,硅氢键与乙烯基摩尔比为0.8~1.2:1,混合后通氮气10~30min,升温至50~100℃,滴加催化剂,反应3~10h,去除溶剂,得到环氧改性mq硅树脂。

9.含氢mq硅树脂中存在一定数量的硅氢键,硅氢键与含不饱和键的化合物可以在一定条件下发生加成反应。利用硅氢加成反应,将同时含环氧基和乙烯基的有机物与含氢mq硅树脂发生反应,在含氢mq硅树脂的q结构中引入环氧基,对含氢mq硅树脂进行环氧改性。相比于传统的mq硅树脂环氧改性方法,本方法仅需要一步反应,操作简便,环氧基团在mq硅树脂中接枝率高,可以通过控制硅氢键与乙烯基摩尔比控制改性程度,方便控制产品质量。

10.作为优选,所述含氢mq硅树脂的m/q值为0.5~1.5,氢质量比为0.2~1.0%。含氢mq硅树脂中的硅氢键数量及其在q结构中的比例均对产品的合成效率和最终质量有明显影响。若硅氢键数量不足,则难以进行有效合成改性;若硅氢键数量过多,则会使得反应后得到的环氧改性mq硅树脂稳定性降低。

11.作为优选,所述同时含环氧基和乙烯基的有机物为烯丙基缩水甘油醚、4-乙烯基苄基缩水甘油醚中的一种。

12.作为优选,所述有机胺类固化剂为3-氨丙基三甲氧基硅烷、3-氨丙基三乙氧基硅烷、3-氨丙基甲基二甲氧基硅烷、3-氨丙基甲基二乙氧基硅烷、n-(2-氨乙基)-3-氨丙基甲基二甲氧基硅烷、n-(2-氨乙基)-3-氨丙基甲基二乙氧基硅烷、n-2-氨乙基-3-氨丙基三甲氧基硅烷、n-2-氨乙基-3-氨丙基三乙氧基硅烷、3-二乙烯三胺基丙基三甲氧基硅烷、3-二乙烯三胺基丙基甲基二甲氧基硅烷中的一种或两种。

13.更优选地,所述有机胺类固化剂为3-氨丙基三乙氧基硅烷、n-2-氨乙基-3-氨丙基三乙氧基硅烷、3-二乙烯三胺基丙基三甲氧基硅烷中的一种或两种。

14.作为优选,所述含氢mq硅树脂溶液为含氢mq硅树脂的甲苯或二甲苯溶液,固含量为30~80%。

15.作为优选,所述催化剂为氯铂酸,氯铂酸用量占反应物重量之和的20~50ppm。通过带有金属铂的催化剂催化硅氢加成反应进行,相比于酸/碱催化体系,减少了环氧基发生自身开环反应的可能性,确保向含氢mq硅树脂中引入的环氧基团数量可靠,减少其余副产物的生成导致的改性mq硅树脂结构复杂化。

16.作为优选,所述环氧改性mq硅树脂与有机胺类固化剂的质量比为3~10:1。

17.因此,本发明具有如下有益效果:(1)利用硅氢加成反应,将同时含环氧基和乙烯基的有机物与含氢mq硅树脂发生反应,通过一步反应在含氢mq硅树脂的q结构中引入环氧基,对含氢mq硅树脂进行环氧改性,操作简便,环氧基团在mq硅树脂中接枝率高,产品质量控制简便;(2)采用简单工艺对mq硅树脂进行环氧改性,利用环氧基与有机胺类固化剂中的氨基进行反应,使得mq硅树脂涂料中产生更多交联,可以增强涂料与基体的结合性,提高涂料的耐腐蚀性能,制备得到的涂料具有更强的稳定性。

具体实施方式

18.下面结合具体实施方式对本发明做进一步的描述。应理解,这些实施例适用于说明本发明的基本远离、主要特征和优点,而本发明不受以下实施例的范围限制;实施例中采

用的实施条件可以根据具体要求做进一步调整,未注明的实施条件通常为常规实验中采用的条件。

19.下述实施例中未作特殊说明,所有原料均来自于商购或通过本领域的常规方法制备而得。环氧改性mq硅树脂的环氧值按照《gb/t 1677-2008增塑剂环氧值的测定》标准中盐酸-丙酮法测试。

20.实施例1一种双组分常温固化环氧改性mq硅树脂涂料,组分包括环氧改性mq硅树脂与有机胺类固化剂,有机胺类固化剂为3-氨丙基三乙氧基硅烷。

21.环氧改性mq硅树脂的制备方法为:用二甲苯溶解含氢mq硅树脂(m/q值为1.0,氢质量比为0.6%),制成固含量为60%的溶液,按照硅氢键与乙烯基摩尔比为1.1:1的比例,往该溶液中加入烯丙基缩水甘油醚,机械混合溶解后,通氮气10min,升温至75℃,滴加氯铂酸催化剂,氯铂酸用量占反应物重量之和的30ppm,滴加结束后,继续反应5h,降温、停止反应,得到环氧改性mq硅树脂溶液。制备得到的环氧改性mq硅树脂环氧值为0.35。

22.使用时,向制得的环氧改性mq硅树脂溶液中加入3-氨丙基三乙氧基硅烷,环氧改性mq硅树脂与3-氨丙基三乙氧基硅烷质量比为3:1,混合均匀后,喷涂成膜,常温固化。

23.实施例2一种双组分常温固化环氧改性mq硅树脂涂料,组分包括环氧改性mq硅树脂与有机胺类固化剂,有机胺类固化剂为3-氨丙基三甲氧基硅烷。

24.环氧改性mq硅树脂的制备方法为:用二甲苯溶解含氢mq硅树脂(m/q值为0.8,氢质量比为0.5%),制成固含量为50%的溶液,按照硅氢键与乙烯基摩尔比为1:1的比例,往该溶液中加入烯丙基缩水甘油醚,机械混合溶解后,通氮气30min,升温至50℃,滴加氯铂酸催化剂,氯铂酸用量占反应物重量之和的20ppm,滴加结束后,继续反应10h,降温、停止反应,得到环氧改性mq硅树脂溶液。制备得到的环氧改性mq硅树脂环氧值为0.32。

25.使用时,向制得的环氧改性mq硅树脂溶液中加入3-氨丙基三甲氧基硅烷,环氧改性mq硅树脂与3-氨丙基三甲氧基硅烷质量比为6:1,混合均匀后,刮涂成膜,常温固化。

26.实施例3一种双组分常温固化环氧改性mq硅树脂涂料,组分包括环氧改性mq硅树脂与有机胺类固化剂,有机胺类固化剂为3-二乙烯三胺基丙基三甲氧基硅烷。

27.环氧改性mq硅树脂的制备方法为:用甲苯溶解含氢mq硅树脂(m/q值为0.6,氢质量比为0.4%),制成固含量为40%的溶液,按照硅氢键与乙烯基摩尔比为0.8:1的比例,往该溶液中加入烯丙基缩水甘油醚,机械混合溶解后,通氮气20min,升温至80℃,滴加氯铂酸催化剂,氯铂酸用量占反应物重量之和的40ppm,滴加结束后,继续反应4h,降温、停止反应,得到环氧改性mq硅树脂溶液。制备得到的环氧改性mq硅树脂环氧值为0.20。

28.使用时,向制得的环氧改性mq硅树脂溶液中加入3-二乙烯三胺基丙基三甲氧基硅烷,环氧改性mq硅树脂与3-二乙烯三胺基丙基三甲氧基硅烷质量比为10:1,混合均匀后,刷涂成膜,常温固化。

29.实施例4一种双组分常温固化环氧改性mq硅树脂涂料,组分包括环氧改性mq硅树脂与有机胺类固化剂,有机胺类固化剂为n-2-氨乙基-3-氨丙基三乙氧基硅烷。

30.环氧改性mq硅树脂的制备方法为:用甲苯溶解含氢mq硅树脂(m/q值为1.5,氢质量比为1.0%),制成固含量为80%的溶液,按照硅氢键与乙烯基摩尔比为0.9:1的比例,往该溶液中加入4-乙烯基苄基缩水甘油醚,机械混合溶解后,通氮气30min,升温至100℃,滴加氯铂酸催化剂,氯铂酸用量占反应物重量之和的35ppm,滴加结束后,继续反应3h,降温、停止反应,得到环氧改性mq硅树脂溶液。制备得到的环氧改性mq硅树脂环氧值为0.60。

31.使用时,向制得的环氧改性mq硅树脂溶液中加入n-2-氨乙基-3-氨丙基三乙氧基硅烷,环氧改性mq硅树脂与n-2-氨乙基-3-氨丙基三乙氧基硅烷质量比为4:1,混合均匀后,淋涂成膜,常温固化。

32.实施例5一种双组分常温固化环氧改性mq硅树脂涂料,组分包括环氧改性mq硅树脂与有机胺类固化剂,有机胺类固化剂为3-氨丙基甲基二乙氧基硅烷。

33.环氧改性mq硅树脂的制备方法为:用二甲苯溶解含氢mq硅树脂(m/q值为1.2,氢质量比为0.8%),制成固含量为60%的溶液,按照硅氢键与乙烯基摩尔比为1.2:1的比例,往该溶液中加入烯丙基缩水甘油醚,机械混合溶解后,通氮气15min,升温至80℃,滴加氯铂酸催化剂,氯铂酸用量占反应物重量之和的30ppm,滴加结束后,继续反应5h,降温、停止反应,得到环氧改性mq硅树脂溶液。制备得到的环氧改性mq硅树脂环氧值为0.40。

34.使用时,向制得的环氧改性mq硅树脂溶液中加入3-氨丙基甲基二乙氧基硅烷,环氧改性mq硅树脂与3-氨丙基甲基二乙氧基硅烷质量比为7:1,混合均匀后,喷涂成膜,常温固化。

35.实施例6一种双组分常温固化环氧改性mq硅树脂涂料,组分包括环氧改性mq硅树脂与有机胺类固化剂,有机胺类固化剂为3-二乙烯三胺基丙基三甲氧基硅烷。

36.环氧改性mq硅树脂的制备方法为:用二甲苯溶解含氢mq硅树脂(m/q值为1.0,氢质量比为0.5%),制成固含量为60%的溶液,按照硅氢键与乙烯基摩尔比为1.05:1的比例,往该溶液中加入4-乙烯基苄基缩水甘油醚,机械混合溶解后,通氮气25min,升温至70℃,滴加氯铂酸催化剂,氯铂酸用量占反应物重量之和的50ppm,滴加结束后,继续反应8h,降温、停止反应,得到环氧改性mq硅树脂溶液。制备得到的环氧改性mq硅树脂环氧值为0.20。

37.使用时,向制得的环氧改性mq硅树脂溶液中加入质量比为5:1的3-氨丙基三乙氧基硅烷和3-二乙烯三胺基丙基三甲氧基硅烷的混合物,环氧改性mq硅树脂与混合物的质量比为3.5:1,手动混合均匀后,喷涂成膜,常温固化。

38.实施例7一种双组分常温固化环氧改性mq硅树脂涂料,组分包括环氧改性mq硅树脂与有机胺类固化剂,有机胺类固化剂为3-二乙烯三胺基丙基三甲氧基硅烷。

39.环氧改性mq硅树脂的制备方法为:用二甲苯溶解含氢mq硅树脂(m/q值为0.9,氢质量比为0.7%),制成固含量为60%的溶液,按照硅氢键与乙烯基摩尔比为1.05:1的比例,往该溶液中加入烯丙基缩水甘油醚,机械混合溶解后,通氮气20min,升温至75℃,滴加氯铂酸催化剂,氯铂酸用量占反应物重量之和的35ppm,滴加结束后,继续反应5h,降温、停止反应,得到环氧改性mq硅树脂溶液。制备得到的环氧改性mq硅树脂环氧值为0.32。

40.使用时,向制得的环氧改性mq硅树脂溶液中加入质量比为2:1的3-二乙烯三胺基

丙基三甲氧基硅烷和3-二乙烯三胺基丙基三甲氧基硅烷的混合物,环氧改性mq硅树脂与混合物的质量比为5:1,手动混合均匀后,刮涂成膜,常温固化。

41.实施例8一种双组分常温固化环氧改性mq硅树脂涂料,组分包括环氧改性mq硅树脂与有机胺类固化剂,有机胺类固化剂为3-氨丙基三乙氧基硅烷。

42.环氧改性mq硅树脂的制备方法为:用二甲苯溶解含氢mq硅树脂(m/q值为0.5,氢质量比为0.2%),制成固含量为30%的溶液,按照硅氢键与乙烯基摩尔比为1.1:1的比例,往该溶液中加入烯丙基缩水甘油醚,机械混合溶解后,通氮气20min,升温至85℃,滴加氯铂酸催化剂,氯铂酸用量占反应物重量之和的45ppm,滴加结束后,继续反应6h,降温、停止反应,得到环氧改性mq硅树脂溶液。制备得到的环氧改性mq硅树脂环氧值为0.10。

43.使用时,向制得的环氧改性mq硅树脂溶液中加入3-氨丙基三乙氧基硅烷,环氧改性mq硅树脂与3-氨丙基三乙氧基硅烷的质量比为8:1,混合均匀后,喷涂成膜,常温固化。

44.对比例1本对比例与实施列1的区别仅在于,制备方法中所用的含氢mq硅树脂的m/q值为1.6,氢质量比为0.6%。

45.对比例2本对比例与实施列1的区别仅在于,制备方法中所用的含氢mq硅树脂的m/q值为0.4,氢质量比为0.2%。

46.对比例3本对比例与实施列1的区别仅在于,制备方法中所用的含氢mq硅树脂的m/q值为1.0,氢质量比为0.1%。

47.对比例4本对比例与实施列1的区别仅在于,制备方法中硅氢键与乙烯基摩尔比为1.3:1。

48.对比例5本对比例与实施列1的区别仅在于,制备方法中硅氢键与乙烯基摩尔比为0.7:1。

49.对比例6本对比例与实施列1的区别仅在于,制备方法中氯铂酸用量为占反应物重量之和的60ppm。

50.对比例7本对比例与实施列1的区别仅在于,制备方法中氯铂酸用量为占反应物重量之和的10ppm。

51.对比例8本对比例与实施列1的区别仅在于,制备方法中环氧改性mq硅树脂与固化剂重量比为2:1。

52.对比例9本对比例与实施列1的区别仅在于,制备方法中环氧改性mq硅树脂与固化剂重量比为11:1。

53.涂料表干时间按照《hg/t 4755-2014聚硅氧烷涂料》标准测试。涂料附着力按照《gb9286-1998-色漆和清漆漆膜的划格试验》标准测试。测试结果如下表1所示。

54.表1涂料表干时间、附着力组别表干时间(h)附着力实施例11.50级实施例21.01级实施例34.01级实施例46.03级实施例55.02级实施例62.51级实施例72.00级实施例83.03级对比例1——对比例22.0》3级对比例3》6.0》3级对比例43.03级对比例55.02级对比例61.50级对比例7》6.0》3级对比例81.0》3级对比例9》6.0》3级由上表实施例1-8可知,按照本发明所述的方法,可以制备得到附着力强、稳定性高的双组分常温固化环氧改性mq硅树脂涂料,并且其性质可以通过工艺参数的控制进行调控。制备过程操作简便,产品性质稳定。

55.对比例1-9在上述8个实施例中综合性能最好的实施例1作为基础进行设置。由对比例1、2可知,含氢mq硅树脂的m/q值需要在合理区间内,若太高,则制备的环氧改性mq硅树脂分子量太小,粘度太低,无法固化成膜;若太低,则制备的环氧改性mq硅树脂中无机成分(即-o-si-o-结构)的比例过高,树脂成膜性不好,膜层脆,大大降低了其附着力。对比例3说明若含氢mq硅树脂中氢质量比过低,会导致制备得到的环氧改性mq硅树脂的环氧值过低,严重影响了涂料表干时间和附着力。对比例4增加了含氢mq硅树脂用量,当含氢mq硅树脂用量过多时,会有较多硅氢键未反应生成环氧基团,导致后续参与固化反应的基团减少,造成涂料表干时间增加,附着力降低。对比例5说明当乙烯基缩水甘油醚用量过多时,反应后会有一定剩余,在固化成膜过程中其挥发较慢,导致涂料表干时间增加,附着力降低。对比例6说明添加了过量的氯铂酸催化剂,制备得到的涂料性能与实施例1相近,但过量催化剂的使用增加了成本。对比例7说明当氯铂酸催化剂不足时,硅氢加成反应效率降低,会导致改性程度不足,一方面在后续成膜固化过程中由于改性硅树脂的环氧值较低,参与反应基团减少,另一方面反应结束后还有含氢mq硅树脂和烯丙基缩水甘油醚剩余,导致了涂料表干时间明显增加,附着力变差。对比例8中使用过量有机胺固化剂,虽然可以缩短表干时间,但固化剂自身也会发生水解缩聚反应生成涂料,因此破坏了整体涂料的附着力。对比例9说明当有机胺固化剂过低时,涂料固化明显变慢,附着力变差,有时甚至无法固化成膜。

56.另外,在实验中发现,通过改变含氢mq硅树脂的m/q值、氢质量比及与烯丙基缩水

甘油醚的摩尔比等参数,调节环氧改性mq硅树脂的环氧值低于0.1或大于0.6,均会导致涂料固化时间延长,附着力变差,不利于种双组分常温固化环氧改性mq硅树脂涂料的制备。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。