1.本发明属于电池技术领域,涉及一种复合集流体及其制备方法。

背景技术:

2.随着国家“碳达峰”、“碳中和”战略目标的推进,新能源汽车发展趋势已不可逆转,锂电池作为新能源汽车的重要部件,已得到了广泛的关注。除锂离子电池四大主材外,辅材也对锂离子电池的性能起着关键作用。目前锂电池负极用的箔材为常规光面铜箔或者是涂碳层铜箔,这两种基本能满足常规锂离子电池的性能需求。

3.cn104409696b公开了一种使用水性粘结剂和涂炭导电铝箔集流体的磷酸铁锂电池正极极片的制备方法,其将浆料涂覆于涂炭导电铝箔集流体表面,得到了极片成品,制备方法无毒无害、环保安全,原料价格也较为低廉。cn112820853a提供了一种极片和电池,该极片包括集流体和依次层叠设置于集流体至少一表面的涂炭层、活性材料层和保护层,采用该极片制备的电池具有较好的安全性能。cn108493455a公开了一种多功能锂电池集流体及其制备方法,锂电池集流体包括金属箔以及覆盖在金属箔上下表面的多功能材料层,金属箔为铝箔、铜箔、涂炭铝箔或涂炭铜箔,其可选用多种箔材作为集流体,制备得到的电池具有较高的安全性能。

4.现有技术中通常采用常规铜箔或涂碳铜箔作为集流体,但随着市场对新能源汽车续航里程的要求逐步提高,其对锂离子电池的循环性能也提出了更高的要求。循环次数的增加,会导致负极更大的循环膨胀,在往复的膨胀收缩过程中,负极活性物质容易从集流体上脱落,使用目前常规的铜箔集流体,很难抑制这种情况的发生。在循环后期,负极活性物质从集流体上脱落,会导致电芯容量衰减加快,dcir降低,甚至会发生析锂,影响电池安全。

技术实现要素:

5.针对现有技术中存在的问题,本发明的目的在于提供一种复合集流体及其制备方法。本发明将表面含有羟基的多孔集流体基材与特定的改性粘结剂配合使用,粘结剂表面含有的羟基和/或羧基不仅能够与集流体基材表面的羟基产生作用力,同时还能够与负极活性物质作用,起到集流体和活性物质间的桥梁作用,进一步增强极片的剥离力,解决常规集流体长循环后掉粉或析锂的问题,降低电芯的内阻,提高电芯的能量密度。

6.为达到此发明目的,本发明采用以下技术方案:

7.第一方面,本发明提供了一种复合集流体,所述复合集流体包括表面含有羟基的集流体基材和设置在所述集流体基材至少一侧表面的改性粘结剂层,所述改性粘结剂层中包括改性粘结剂,所述改性粘结剂包括改性聚丙烯腈,所述改性聚丙烯腈上接有羟基和/或羧基,所述集流体基材为多孔的集流体基材。

8.本发明采用特定的集流体基材和特定的改性粘结剂配合使用,改性粘结剂表面含有的羟基和/或羧基不仅能够与集流体基材表面的羟基产生作用力,还能够与负极活性物质作用,起到集流体和活性物质间的桥梁作用,增强的极片剥离力。使用此铜箔,可显著增

强负极极片剥离力,解决常规集流体长循环后掉粉或析锂的问题,还能够降低电芯的内阻,提高电芯的能量密度。

9.另一方面,所述集流体基材为多孔的集流体基材,集流体基材表面呈现孔结构,可增强集流体表面的粗糙度,加强活性物质和集流体之间的机械互锁效应,与本发明的改性粘结剂协同作用,达到增强剥离力的目的;同时,集流体基材表面造孔能够降低集流体基材的面密度,在提升剥离力的同时,能够进一步提升电芯的能量密度;三维的孔结构能够提高活性物质与集流体的接触面积,降低电阻率,使锂离子的扩散路径转化为立体全方位穿透,在涂布过程中浆料进入孔隙中,使正负极材料与集流体的接触面增加,缩小锂离子迁移半径,提高导电效率。

10.优选地,所述多孔的集流体基材包括刻蚀铜箔,本发明中的刻蚀铜箔指铜箔表面呈孔结构,通过电化学刻蚀形成,孔径在0~10μm,孔分布在集流体表面。

11.作为本发明所述复合集流体的优选技术方案,所述改性粘结剂为la136s1。

12.本发明优选的改性粘结剂为表面含有羟基和羧基的聚丙烯腈类粘结剂la136s1,其能够与集流体基材表面的羟基结合,并与负极活性材料相作用,提高极片的剥离力和循环稳定性,其属于负极粘结剂,不会对负极体系产生影响;同时,其具有优异的粘结力和导电性,内阻较低,与本发明的集流体基材协同作用,得到电化学性能更加优异的复合集流体。

13.优选地,所述改性粘结剂层的厚度为1~2μm,例如可以是1μm、1.2μm、1.4μm、1.6μm、1.8μm或2μm等。

14.示例性地,本发明中将改性粘结剂与去离子水混合,制备得到浆料,然后将浆料采用挤压式涂布的方式均匀的涂覆在多孔的集流体基材表面,使改性聚丙烯腈粘结剂上的羟基和/或羧基与多孔的集流体基材表面的羟基结合,产生结合力,增强极片的剥离力,解决常规集流体长循环后掉粉或析锂的问题,降低电芯的内阻,提高电芯的能量密度

15.第二方面,本发明提供了一种根据第一方面所述的复合集流体的制备方法,所述制备方法包括:

16.将集流体基材进行化学刻蚀,得到表面含有羟基的集流体基材,在集流体基材的至少一侧表面涂覆改性粘结剂浆料,得到复合集流体。

17.本发明采用化学刻蚀的方法在集流体基材表面产生孔结构,增强集流体基材的粗糙度,加强活性物质和集流体之间的机械互锁效应,增强极片的剥离力;同时,涂覆特定的改性粘结剂,使集流体基材和粘结剂之间产生结合力,进一步增强极片的剥离力,解决当前铜箔集流体长循环后掉粉析锂的问题,提高极片的循环稳定性。

18.作为本发明所述制备方法的优选技术方案,所述化学刻蚀按照如下步骤进行:

19.将集流体基材置于刻蚀液中进行水热反应,并将水热反应后的集流体基材进行酸浸,得到表面含有羟基的集流体基材。

20.本发明中水热反应能够调节孔的大小和密集程度,得到适合不用场景的刻蚀铜箔。

21.优选地,所述集流体基材的厚度为7~9μm,例如可以是7μm、7.5μm、8μm、8.5μm或9μm等。

22.优选地,所述集流体基材在使用前先去除表面油膜。示例性地,将集流体基材去除

表面油膜的过程可以采用将集流体基材依次用丙酮、无水乙醇和去离子水超声清洗的方式,以去除表面油膜,然后在室温下自然晾干,即可进行后续的处理。

23.优选地,所述刻蚀液包括氧化剂和碱液。

24.优选地,所述氧化剂包括过硫酸钠溶液,所述碱液包括氨水,示例性地,刻蚀液为可以为体积比为1:1的过硫酸钠和氨水的混合液。

25.优选地,所述水热反应的温度为140~160℃,例如可以是140℃、145℃、150℃、155℃或160℃等。

26.优选地,所述水热反应的时间为25~35min,例如可以是25min、28min、30min、32min或35min等。

27.本发明中,可以通过调整水热反应的时间和温度来调控孔的大小及密集程度,本发明优选的水热反应时间及温度得到的集流体孔效果最佳,和改性粘结剂的协同作用最好,制备得到复合集流体具有更好的电化学性能。

28.本发明的集流体基材在水热反应后,还可以取出集流体基材并用无水乙醇冲洗,自然晾干后再进行后续操作。

29.优选地,所述酸浸的溶液为盐酸,酸浸能够取出集流体基材表面的氧化物,形成孔结构。

30.优选地,所述酸浸的时间为15~25min,例如可以是15min、18min、20min、22min或25min等。

31.本发明的化学刻蚀方法简单有效,制备得到的表面含有羟基的多孔的集流体基材具有更好的综合性能。

32.作为本发明所述制备方法的优选技术方案,所述改性粘结剂浆料按照如下方式制备:

33.将改性粘结剂和溶剂混合,并加热搅拌,冷却后过筛,得到改性粘结剂浆料。

34.优选地,所述溶剂包括去离子水。

35.优选地,所述改性粘结剂和溶剂的质量比为1:(15~25),例如可以是1:15、1:18、1:20、1:22或1:25等。

36.示例性地,将改性粘结剂和溶剂混合的过程如下:将质量比为1:(15~25)的改性粘结剂和溶剂搅拌25~35min,其中,公转转速为15~25rpm,分散转速为750~850rpm;

37.示例性地,加热搅拌的过程如下:恒温40~50℃,调整公转转速为20~30rpm,分散转速为1400~1600rpm,搅拌115~125min。

38.示例性地,在集流体基材的至少一侧表面涂覆改性粘结剂浆料的方式为挤压式涂布。

39.第三方面,本发明提供了一种负极片,所述负极片包括根据第一方面所述的复合集流体和设置在所述复合集流体至少一侧表面的负极活性材料层,所述负极片的单面面密度为45~50g/m2。

40.本发明中,所述负极片的单面面密度为45~50g/m2,例如可以是45g/m2、46g/m2、47g/m2、48g/m2、49g/m2或50g/m2等。

41.优选地,所述负极活性材料层包括负极活性材料、导电剂和粘结剂。

42.优选地,所述粘结剂包括cmc和/或la136s1。

43.本发明优选的负极活性材料层设置在复合集流体表面能够与复合集流体表面的羟基和羧基相互作用,加强活性材料层和集流体的结合力,使之结合的更加紧密,减少锂离子迁移路径,进一步提高负极片剥离力和电化学性能。

44.第四方面,本发明提供了一种锂离子电池,所述锂离子电池的负极采用根据第三方面所述的负极片。

45.本发明制备得到的锂离子电池具有良好的电化学性能。

46.相对于现有技术,本发明具有以下有益效果:

47.本发明采用特定的集流体基材和特定的改性粘结剂配合使用,改性粘结剂表面含有的羟基和/或羧基不仅能够与集流体基材表面的羟基产生作用力,还能够与负极活性物质作用,起到集流体和活性物质间的桥梁作用,增强的极片剥离力。使用此铜箔,可显著增强负极极片剥离力,解决常规集流体长循环后掉粉或析锂的问题,还能够降低电芯的内阻,提高电芯的能量密度。

附图说明

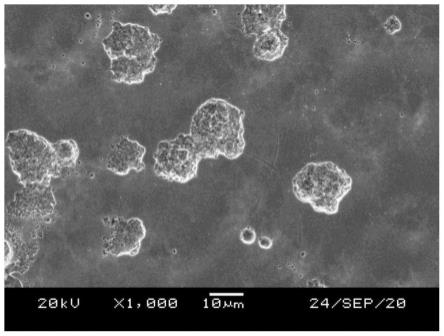

48.图1是本发明的实施例1中制备得到的刻蚀铜箔的sem图。

具体实施方式

49.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

50.实施例1

51.本实施例提供了一种复合集流体及其制备方法,所述复合集流体包括表面含有羟基的刻蚀铜箔和设置在刻蚀铜箔一侧表面的改性粘结剂层,改性粘结剂层的厚度为1.5μm,改性粘结剂层中包括表面含有羟基和羧基的改性粘结剂la136s1。

52.本实施例还提供了上述复合集流体的制备方法,包括:

53.(1)刻蚀铜箔的制备:取8μm厚度的铜箔,依次用丙酮、无水乙醇、去离子水超声清洗,去除表面的油膜,然后将铜箔在室温下自然晾干;配置体积比为1:1的过硫酸钠和氨水的混合液作为刻蚀液,将去除油膜后的铜箔浸泡在刻蚀液中,在水热反应釜中高温150℃反应30min,反应完成后将铜箔取出并用无水乙醇清洗表面残留液,自然晾干,然后用盐酸浸泡20min,去除表面氧化物,得到表面含有羟基的刻蚀铜箔,其sem图如图1所示,铜箔表面出现0~10μm的孔结构,以此来增加活性物质和铜箔的接触面积来增强剥离力和导电效率,但孔并未贯穿,避免了涂布过程中的单面涂布时的漏料现象;

54.(2)复合集流体的制备:在常温下于搅拌釜中将la136s1(水性粘结剂/购自茵地乐公司)和去离子水混合,质量比为1:20,搅拌30min,其中公转转速为20rpm,分散转速为800rpm;然后开启加热,恒温在45℃,调整公转转速为25rpm,分散转速为1500rpm,45℃恒温搅拌120min;然后将搅拌得到的胶液自然冷却至室温,过筛后得到备用胶液,将备用胶液采用挤压式涂布的方式均匀的涂覆在步骤(1)制备得到的刻蚀铜箔表面,涂覆厚度为1.5μm,在40℃恒温干燥得到复合集流体。

55.本实施例还提供了一种负极片及其制备方法,所述制备方法包括:

56.(1)在搅拌釜中于常温下将cmc和去离子水混合均匀,制得固含为1.5%的负极胶

液待用;

57.(2)在另一搅拌釜中,将石墨及导电碳黑(sp)以质量比96:1.8进行混合,搅拌60min,其中搅拌釜公转转速为20rpm,分散转速为500rpm;然后向搅拌釜内加入一定量的步骤(1)制备的负极胶液及la136s1,搅拌120min,其中cmc:la136s1的质量比为0.4:1.8,得到负极浆料;

58.(3)向步骤(2)制备得到的负极浆料中加入一定量的去离子水,搅拌120min,其中搅拌釜公转转速为20rpm,分散转速为1500rpm,最终制得固含为46%的负极浆料,将负极浆料采用挤压式涂布均匀地涂覆在所制的复合集流体上,并在90℃下烘干制得干燥的负极片,负极片的单面面密度为48g/m2。

59.实施例2

60.本实施例提供了一种复合集流体及其制备方法,所述复合集流体包括表面含有羟基的刻蚀铜箔和设置在刻蚀铜箔一侧表面的改性粘结剂层,改性粘结剂层的厚度为2μm,改性粘结剂层中包括表面含有羟基和羧基的改性粘结剂la136s1。

61.本实施例还提供了上述复合集流体的制备方法,包括:

62.(1)刻蚀铜箔的制备:取7μm厚度的铜箔,依次用丙酮、无水乙醇、去离子水超声清洗,去除表面的油膜,然后将铜箔在室温下自然晾干;配置体积比为1:1的过硫酸钠和氨水的混合液作为刻蚀液,将去除油膜后的铜箔浸泡在刻蚀液中,在水热反应釜中高温140℃反应35min,反应完成后将铜箔取出并用无水乙醇清洗表面残留液,自然晾干,然后用盐酸浸泡15min,去除表面氧化物,得到表面含有羟基的刻蚀铜箔;

63.(2)复合集流体的制备:在常温下于搅拌釜中将la136s1(水性粘结剂/购自茵地乐公司)和去离子水混合,质量比为1:20,搅拌30min,其中公转转速为20rpm,分散转速为800rpm;然后开启加热,恒温在45℃,调整公转转速为25rpm,分散转速为1500rpm,45℃恒温搅拌120min;然后将搅拌得到的胶液自然冷却至室温,过筛后得到备用胶液,将备用胶液采用挤压式涂布的方式均匀的涂覆在步骤(1)制备得到的刻蚀铜箔表面,涂覆厚度为1.5μm,在40℃恒温干燥得到复合集流体。

64.本实施例还提供了一种负极片及其制备方法,所述制备方法包括:

65.(1)在搅拌釜中于常温下将cmc和去离子水混合均匀,制得固含为1.5%的负极胶液待用;

66.(2)在另一搅拌釜中,将石墨及导电碳黑(sp)以质量比96:1.8进行混合,搅拌60min,其中搅拌釜公转转速为20rpm,分散转速为500rpm;然后向搅拌釜内加入一定量的步骤(1)制备的负极胶液及la136s1,搅拌120min,其中cmc:la136s1的质量比为0.4:1.8,得到负极浆料;

67.(3)向步骤(2)制备得到的负极浆料中加入一定量的去离子水,搅拌120min,其中搅拌釜公转转速为20rpm,分散转速为1500rpm,最终制得固含为46%的负极浆料,将负极浆料采用挤压式涂布均匀地涂覆在所制的复合集流体上,并在90℃下烘干制得干燥的负极片,负极片的单面面密度为50g/m2。

68.实施例3

69.本实施例提供了一种复合集流体及其制备方法,所述复合集流体包括表面含有羟基的刻蚀铜箔和设置在刻蚀铜箔一侧表面的改性粘结剂层,改性粘结剂层的厚度为1μm,改

性粘结剂层中包括表面含有羟基和羧基的改性粘结剂la136s1。

70.本实施例还提供了上述复合集流体的制备方法,包括:

71.(1)刻蚀铜箔的制备:取9μm厚度的铜箔,依次用丙酮、无水乙醇、去离子水超声清洗,去除表面的油膜,然后将铜箔在室温下自然晾干;配置体积比为1:1的过硫酸钠和氨水的混合液作为刻蚀液,将去除油膜后的铜箔浸泡在刻蚀液中,在水热反应釜中高温160℃反应25min,反应完成后将铜箔取出并用无水乙醇清洗表面残留液,自然晾干,然后用盐酸浸泡35min,去除表面氧化物,得到表面含有羟基的刻蚀铜箔;

72.(2)复合集流体的制备:在常温下于搅拌釜中将la136s1(水性粘结剂/购自茵地乐公司)和去离子水混合,质量比为1:20,搅拌30min,其中公转转速为20rpm,分散转速为800rpm;然后开启加热,恒温在45℃,调整公转转速为25rpm,分散转速为1500rpm,45℃恒温搅拌120min;然后将搅拌得到的胶液自然冷却至室温,过筛后得到备用胶液,将备用胶液采用挤压式涂布的方式均匀的涂覆在步骤(1)制备得到的刻蚀铜箔表面,涂覆厚度为1.5μm,在40℃恒温干燥得到复合集流体。

73.本实施例还提供了一种负极及其制备方法,所述制备方法包括:

74.(1)在搅拌釜中于常温下将cmc和去离子水混合均匀,制得固含为1.5%的负极胶液待用;

75.(2)在另一搅拌釜中,将石墨及导电碳黑(sp)以质量比96:1.8进行混合,搅拌60min,其中搅拌釜公转转速为20rpm,分散转速为500rpm;然后向搅拌釜内加入一定量的步骤(1)制备的负极胶液及la136s1,搅拌120min,其中cmc:la136s1的质量比为0.4:1.8,得到负极浆料;

76.(3)向步骤(2)制备得到的负极浆料中加入一定量的去离子水,搅拌120min,其中搅拌釜公转转速为20rpm,分散转速为1500rpm,最终制得固含为46%的负极浆料,将负极浆料采用挤压式涂布均匀地涂覆在所制的复合集流体上,并在90℃下烘干制得干燥的负极片,负极片的单面面密度为45g/m2。

77.实施例4

78.除改性粘结剂层的厚度为0.5μm外,其余均与实施例1相同。

79.实施例5

80.除改性粘结剂层的厚度为2.5μm外,其余均与实施例1相同。

81.实施例6

82.除水热反应的温度为120℃外,其余均与实施例1相同。

83.实施例7

84.除水热反应的温度为180℃外,其余均与实施例1相同。

85.实施例8

86.除将水热反应替换为常温(25℃)外,其余均与实施例1相同。

87.对比例1

88.本对比例采用常规铜箔,即铜箔未进行化学刻蚀,其表面也未设置改性粘结剂层,其余均与实施例1一致。

89.对比例2

90.本对比例采用常规铜箔,即铜箔未进行化学刻蚀,其表面也未设置改性粘结剂层,

其余均与实施例2一致。

91.对比例3

92.除复合集流体的制备方法中不进行步骤(1)的操作,即铜箔不进行化学刻蚀直接采用常规铜箔外,其余均与实施例1相同。

93.对比例4

94.除复合集流体的制备方法中不进行步骤(2)的操作,即刻蚀铜箔表面不设置改性粘结剂层外,其余均与实施例1相同。

95.对比例5

96.除将改性粘结剂la136s1替换为cmc外,其余均与实施例1一致。

97.对比例6

98.除将改性粘结剂la136s1替换为聚丙烯酸钠外,其余均与实施例1一致。

99.一、铜箔的物理性质测试

100.将本发明中的实施例和对比例中的刻蚀铜箔或未铜箔进行面密度、粗糙度和抗拉强度的测试,其中,面密度测试测试:使用称重法测试,粗糙度测试:借助focal station三维表面形貌测量系统进行测试,抗拉强度测试:使用万能拉力试验机,结果如表1所示。

101.二、负极片的剥离力测试

102.将本发明中的实施例和对比例中的负极片进行剥离力测试:将极片分条,3m-vhb双面胶贴在电极表面,另一面贴在不锈钢板上,将不锈钢板和集流体固定在万能拉力试验机的两个夹具上,然后以一定的速度拉伸样品,进行180度剥离测试,当铜箔集流体被完全剥离下来时检测到的力就是剥离力,测试结果如表1所示。

103.三、负极片的电阻率测试

104.将本发明中的实施例和对比例中的负极片进行电阻率测试:使用电阻率仪进行测试,测试结果如表1所示。

105.四、锂离子电池的电化学性能测试

106.采用本发明实施例和对比例中的负极片作为负极,磷酸铁锂作为正极,使用常规配方电解液,组装得到锂离子电池,测试锂离子电池的高温循环性能,测试电压区间为2.0~3.7v,进行3c/3c高温循环测试,测试至容量衰减到80%为止,测试结果如表1所示。

107.表1

[0108][0109][0110]

综合上述实施例1-8可知,本发明将表面含有羟基的集流体基材与特定的改性粘结剂配合使用,粘结剂表面含有的羟基和/或羧基不仅能够与集流体基材表面的羟基产生作用力,同时还能够与负极活性物质作用,起到集流体和活性物质间的桥梁作用,进一步增强极片的剥离力,解决常规集流体长循环后掉粉或析锂的问题,降低电芯的内阻,提高电芯的能量密度。

[0111]

通过实施例1和实施例4-5的对比可知,本发明的改性粘结剂层在集流体基材表面有合适的厚度,在此厚度范围内,能够具备很好的综合性能,当其厚度偏高时,电阻率偏大,当其厚度偏低时,粘剂力差;因此,实施例1的综合性能略高于实施例4-5。

[0112]

通过实施例1和实施例6-8的对比可知,本发明在140~160℃下水热反应刻蚀得到

的刻蚀铜箔效果最好,其与改性粘结剂层的协同效果也最佳,当水热温度偏高时,刻蚀情况严重,影响集流体韧性,当水热温度偏低时,达不到刻蚀的效果,因此,实施例6-8的综合性能略低于实施例1。

[0113]

通过实施例1和对比例1、实施例2和对比例2的对比可知,本发明采用化学刻蚀方式在制备表面含有羟基的刻蚀铜箔,并与特定的改性粘结剂层配合使用,二者协同作用,能够提高负极片的剥离力,提高锂离子电池的综合电化学性能;对比例1和对比例2均采用常规铜箔,其表面不含有特定的官能团或改性粘结剂层,粗糙度较低,面密度较高,负极片的剥离力较差,负极的电阻率也较高,不利于锂离子电池维持较好的循环稳定性和较高的容量,因此,实施例1-2的综合电化学性能远高于对比例1-2。

[0114]

通过实施例1和对比例3-6的对比可知,本发明中特定的集流体基材和特定的改性粘结剂二者之间缺一不可,对比例3中铜箔未进行化学刻蚀,其表面无孔结构,也无羟基,其与改性粘结剂之间的结合力弱,也无法与负极活性材料之间产生较强的相互作用;对比例4中不设置改性粘结剂层,其缺少与负极活性材料之间的桥梁,还无法有效地提高极片的剥离力,而对比例5和对比例6中采用的粘结剂不具备和铜箔表面羟基结合的强作用力,效果也远差于本发明,因此,实施例1制备得到的复合集流体,其综合性能及其制备得到的锂离子电池的电化学性能均高于对比例3-6。

[0115]

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。