1.本发明涉及燃油脱硫技术领域,尤其是涉及一种季鏻类第三类多孔离子液体的制备方法。

背景技术:

2.离子液体因其低粘度、选择性吸收、不易失活以及易分离等优势活跃在广大学者的研究中。但离子液体也有一些缺点,如:价格昂贵、用量大、部分存在氧化效果不佳等。研究发现,通过在离子液体中加入催化活性中心可以开发出优异的材料来规避上述液体中存在的劣势。

3.目前可应用的催化活性中心有很多,其中mof材料因其具有较大比表面积、空腔尺寸可调、具有较高稳定性以及较好的催化效率等优势受到催化剂领域备关注。令人遗憾的是,mof在催化氧化时存在易失活、反应不完全、传质效果不佳以及污染产物等问题。因此,一些研究者把离子液体与mof结合起来研究,以研究出更多可塑性强和效率高的材料;但是目前鲜有关于季鏻类离子液体与mof材料进行结合用于燃油氧化脱硫的研究被报导出来。

4.因此,有必要提供一种新的技术方案以克服上述缺陷。

技术实现要素:

5.基于上述技术问题,本发明提供了一种季鏻类第三类多孔离子液体的制备方法,该方法具体包括如下步骤:

6.(1)制备金属有机骨架材料uio-66;

7.(2)将步骤(1)中所得的uio-66分散在季鏻盐离子液体中,超声30~60min后取出,然后室温下磁力搅拌2~4h,即得到季鏻盐类第三类多孔离子液体材料。

8.所述步骤(2)中uio-66与季鏻盐离子液体的质量比为(0.01-0.04):0.5。

9.优选的,所述步骤(2)中的季鏻盐离子液体为含有三个长支链的液体材料,其支链长度为20~30nm。

10.优选的,所述步骤(2)中的季鏻盐离子液体为[p

6,6,6,14

][ntf2]液体。

[0011]

基于上述方法,本发明还提供了一种采用上述方法制备的季鏻类第三类多孔离子液体;该季鏻类第三类多孔离子液体的比表面积为700~800m2/g,孔径分布为0.7~1.3nm。

[0012]

同时,通过研究发现,本发明提供的季鏻类第三类多孔离子液体可用于催化氧化脱除燃油中芳香族硫化物。

[0013]

与现有技术相比,本发明具有如下有益效果:

[0014]

本发明所制备的季鏻类第三类多孔离子液体具有微孔结构,其比表面积达700~800m2/g,孔径分布为0.7~1.3nm,空腔结构稳定且没有被占据,具有较高的催化氧化活性,在脱除燃油中的芳香族硫化物时显示出较高的脱除效率,在4h内脱硫率可达到95.0%;且其粘度低,易分离;同时制备工艺简单,采用物理分散技术,操作简单,保留了组分中材料的自身优势,整个过程对环境无污染,符合环保要求。

附图说明

[0015]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

[0016]

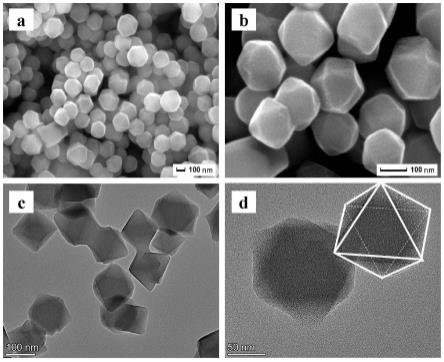

图1为本发明中所制备的含有空腔的金属有机骨架材料uio-66的电子扫描显微镜以及透射电子显微镜照片。

[0017]

图2为本发明中所制备的季鏻类第三类多孔离子液体以及纯季鏻盐离子液体酸性气体so2的吸收性能测试图;其中季鏻类第三类多孔离子液体以uio-66-[p

6,6,6,14

][ntf2]液体为例,纯季鏻盐离子液体以纯[p

6,6,6,14

][ntf2]离子液体为例。

[0018]

图3为本发明中所制备的季鏻类第三类多孔离子液体、金属有机骨架材料uio-66以及纯季鏻盐离子液体的拉曼表征,其中季鏻类第三类多孔离子液体以uio-66-[p

6,6,6,14

][ntf2]液体为例,纯季鏻盐离子液体以纯[p

6,6,6,14

][ntf2]离子液体为例。

[0019]

图4为本发明中所制备的季鏻类第三类多孔离子液体、金属有机骨架材料uio-66以及纯季鏻盐离子液体的脱硫效率测试图,其中季鏻类第三类多孔离子液体以uio-66-[p

6,6,6,14

][ntf2]液体为例,纯季鏻盐离子液体以纯[p

6,6,6,14

][ntf2]离子液体为例。

具体实施方式

[0020]

为了使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的技术方案进行清楚、完整的描述。显然,所描述的实施例是本发明的部分实施例,而不是全部实施例。

[0021]

下面将结合附图对本发明一种季鏻类第三类多孔离子液体的制备方法做出清楚完整的说明。

[0022]

本发明提供的一种季鏻类第三类多孔离子液体的制备方法,包括以下步骤:

[0023]

(1)制备金属有机骨架材料uio-66,具体为:

[0024]

1)将1.8mmol的zrcl4与1.8mmol对苯二甲酸溶解于含有72ml无水n,n-二甲基甲酰胺中,超声5min后室温搅拌直至形成均匀溶液;

[0025]

2)向步骤1)所得的溶液再加入5.1ml冰醋酸,并室温持续搅拌4h,得到透明液体;

[0026]

3)将2)所得的透明液体转移至水热反应釜中,并于120℃加热24h,之后过滤出白色沉淀并用甲醇和n,n-二甲基甲酰胺各洗涤三次后70℃下真空干燥24h即得白色粉末状的uio-66。

[0027]

金属有机骨架材料uio-66的扫描电镜照片和透射电镜照片如图1所示;同时对其n2吸附脱附等温线以及dft孔道进行分析,结果显示,金属有机骨架材料uio-66具有形貌规则的微孔结构,并具有较大的比表面积。同时用bet表征实例1中的金属有机骨架uio-66材料可知,该材料的比表面积为700-800m2/g;同时,使用dft分析测定金属有机骨架uio-66材料的孔径分布,其中的主要孔径为6.5nm。

[0028]

(2)制备季鏻盐类第三类多孔离子液体材料;具体为

[0029]

将步骤(1)中所得的金属有机骨架材料uio-66以不同质量分散在一定质量的季鏻盐离子溶液中,超声分散10min后室温搅拌25h,得到乳白色液体;将所得乳白色液体搅拌至没有固体颗粒后,得到季鏻盐类的第三类多孔离子液体材料。

[0030]

其中所述金属有机骨架材料uio-66与季鏻盐离子液体的质量比为(0.01-0.04):

0.5,具体为0.01:0.5、0.015:0.5、0.02:0.5、0.025:0.5、0.03:0.5、0.035:0.5、0.04:0.5。

[0031]

所述季鏻盐离子液体为含有三个长支链的液体材料,其支链长度为20~30nm,本实施例中季鏻盐离子液体具体为[p

6,6,6,14

][ntf2]液体;制得的季鏻盐类第三类多孔离子液体材料具体为uio-66-[p

6,6,6,14

][ntf2]液体。

[0032]

通过对采用本发明的方法制备的uio-66-[p

6,6,6,14

][ntf2]液体进行检测,结果显示,其具有微孔结构,比表面积达700~800m2/g,孔径分布为0.7~1.3nm,空腔结构稳定且没有被占据。

[0033]

同时通过测试uio-66-[p

6,6,6,14

][ntf2]液体与纯[p

6,6,6,14

][ntf2]离子液体在一定压强与温度下对酸性气体so2的吸收性能,结果如图3所示,uio-66-[p

6,6,6,14

][ntf2]液体对酸性气体so2的吸收性能优于纯[p

6,6,6,14

][ntf2]离子液体,分析可知,uio-66-[p

6,6,6,14

][ntf2]液体中uio-66的空腔没有被占据,该材料具有较强的萃取耦合催化氧化能力。

[0034]

此外,通过测试uio-66-[p

6,6,6,14

][ntf2]液体催化氧化脱硫效率,结果显示其燃油中的芳香族硫化物显示出较高的脱除效率,在4h内脱硫率可达到95.0%;具体测试方法如下:

[0035]

1、制备模型油

[0036]

将二苯并噻吩(dbt),4-甲基二苯并噻吩(4-mdbt)和4,6-二甲基二苯并噻吩(4,6-dmdbt)分别溶解在十六烷中,完全溶解后的溶液加入正十二烷后引流到1000ml的容量瓶中待用,其中dbt配成的模型油中硫含量为10-200ppm、4-mdbt配成的模型油中硫含量为10-200ppm、4,6-dmdbt配成的模型油中硫含量为10-200ppm。

[0037]

2、模型油中的含硫底物催化氧化脱除效率测试

[0038]

a、采用上述方法制备uio-66-[p

6,6,6,14

][ntf2]液体样品,其中uio-66与纯[p

6,6,6,14

][ntf2]离子液体的比例分别为0.01:0.5、0.015:0.5、0.02:0.5、0.025:0.5、0.03:0.5、0.035:0.5,0.04:0.5得到的催化剂样品分别为uio-66(2%)-[p

6,6,6,14

][ntf2]、uio-66(3%)-[p

6,6,6,14

][ntf2]、uio-66(4%)-[p

6,6,6,14

][ntf2]、uio-66(5%)-[p

6,6,6,14

][ntf2]、uio-66(6%)-[p

6,6,6,14

][ntf2]、uio-66(7%)-[p

6,6,6,14

][ntf2]、uio-66(8%)-[p

6,6,6,14

][ntf2];

[0039]

b、分别取催化剂样品uio-66(2%)-[p

6,6,6,14

][ntf2]、uio-66(3%)-[p

6,6,6,14

][ntf2]、uio-66(4%)-[p

6,6,6,14

][ntf2]、uio-66(5%)-[p

6,6,6,14

][ntf2]、uio-66(6%)-[p

6,6,6,14

][ntf2]、uio-66(7%)-[p

6,6,6,14

][ntf2]、uio-66(8%)-[p

6,6,6,14

][ntf2]、纯[p

6,6,6,14

][ntf2]离子液体各0.5g,固体材料纯uio-66为0.035g、分别置于5ml的dbt模型油中,前30min室温下搅拌进行萃取反应,30min后加入16μl 30%h2o2,并放置在提前设定50℃的热控温磁力搅拌器上进行油浴加热搅拌反应;每隔30分钟提取一次上层油相检,用气相色谱法分析模型油中的硫含量,计算脱硫率;

[0040]

c、分别取催化剂样品uio-66(2%)-[p

6,6,6,14

][ntf2]、uio-66(3%)-[p

6,6,6,14

][ntf2]、uio-66(4%)-[p

6,6,6,14

][ntf2]、uio-66(5%)-[p

6,6,6,14

][ntf2]、uio-66(6%)-[p

6,6,6,14

][ntf2]、uio-66(7%)-[p

6,6,6,14

][ntf2]、uio-66(8%)-[p

6,6,6,14

][ntf2]、纯[p

6,6,6,14

][ntf2]离子液体各0.5g,固体材料纯uio-66为0.035g、分别置于5ml的4-mdbt模型油中,前30min室温下搅拌进行萃取反应,30min后加入16μl 30%h2o2,并放置在提前设定70℃的热控温磁力搅拌器上进行油浴加热搅拌反应;每隔30分钟提取一次上层油相检,用气

相色谱法分析模型油中的硫含量,计算脱硫率;

[0041]

d、分别取催化剂样品uio-66(2%)-[p

6,6,6,14

][ntf2]、uio-66(3%)-[p

6,6,6,14

][ntf2]、uio-66(4%)-[p

6,6,6,14

][ntf2]、uio-66(5%)-[p

6,6,6,14

][ntf2]、uio-66(6%)-[p

6,6,6,14

][ntf2]、uio-66(7%)-[p

6,6,6,14

][ntf2]、uio-66(8%)-[p

6,6,6,14

][ntf2]、纯[p

6,6,6,14

][ntf2]离子液体各0.5g,固体材料纯uio-66为0.035g、分别置于5ml的4,6-dmdbt模型油中,前30min室温下搅拌进行萃取反应,30min后加入16μl 30%h2o2,并放置在提前设定70℃的热控温磁力搅拌器上进行油浴加热搅拌反应;每隔30分钟提取一次上层油相检,用气相色谱法分析模型油中的硫含量,计算脱硫率。

[0042]

e、经过多次实验后发现uio-66(7%)-[p

6,6,6,14

][ntf2]的氧化脱硫效果最好,故以uio-66(7%)-[p

6,6,6,14

][ntf2]为例,以纯uio-66、纯[p

6,6,6,14

][ntf2]离子液体为对照,测试三者分别对dbt、4-mdbt、4,6-dmdbt模型油的平均脱硫效率,并绘制氧化脱硫性能测试图,如图4所示,结果表明,uio-66-[p

6,6,6,14

][ntf2]液体的氧化脱硫性能明显优于纯uio-66和纯[p

6,6,6,14

][ntf2]离子液体,在4h内uio-66-[p

6,6,6,14

][ntf2]液体的脱硫率可达到95.0%。

[0043]

所述对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。