1.本发明涉及粉末冶金板材的一体化包套方法。

背景技术:

2.粉末冶金作为制造金属材料、复合材料以及各种类型制品的工艺技术,是通过用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结而成。由于粉末冶金技术已成为解决新材料问题的钥匙,在新材料的发展中起着举足轻重的作用。然而,部分塑性有限的粉末冶金材料,在进行后期热挤压,热轧制等热加工时,常出现表面裂纹,边部裂纹等问题,影响材料的力学性能与后期工程应用。

3.包套工艺是解决以上问题的有效手段,不仅可以保温,更有利于提高轧件表面的变形均匀性,克服热加工过程中容易开裂的缺陷。然而,现有包套制作方法通常是采用焊接,浇注等方式,工艺复杂且技术要求高。因此,有必要开发一种针对粉末冶金板材工艺简单,结合强度高,封闭效果好的一体化包套方法。

技术实现要素:

4.本发明是要解决传统包套方法流程繁琐,结合强度低的问题。而提供粉末冶金板材的一体化包套方法。

5.粉末冶金板材的一体化包套方法具体按以下步骤进行:

6.一、称取粉末冶金坯料粉体和包套材料粉体;

7.二、向整体模具底部填装包套材料粉体并震实;

8.三、将分隔模具沿整体模具的中心轴线放置在震实后的包套材料粉体上部;

9.四、将粉末冶金坯料粉体填装到分隔模具内,然后向整体模具和分隔模具之间的间隙填装包套材料粉体,整体震实;

10.五、垂直向上取出分隔模具,再次进行整体震实;

11.六、将包套材料粉体装填于所有粉体顶部进行封顶,然后进行整体粉体震实,得到全封闭式包套粉体;

12.七、对全封闭式包套粉体进行粉末冶金,脱模,机械加工,最终获得粉末冶金板材一体化封闭包套组件。

13.粉末冶金板材的一体化包套方法具体按以下步骤进行:

14.一、称取粉末冶金坯料粉体和包套材料粉体;

15.二、将分隔模具沿整体模具的中心轴线放置在整体模具的底面;

16.三、将粉末冶金坯料粉体填装到分隔模具内,然后向整体模具和分隔模具之间的间隙填装包套材料粉体,整体震实;

17.四、垂直向上取出分隔模具,再次进行整体震实,得到半封闭式包套粉体;

18.五、对半封闭式包套粉体进行粉末冶金,脱模,机械加工,最终获得粉末冶金板材一体化封闭包套组件。

19.本发明的有益效果:

20.本发明相对于传统的焊接包套方法,省去了单独制造包套流程,减小了加工技术难度,工艺简单,省时省料,结合强度高,可设计性强,封闭包套效果好。

附图说明

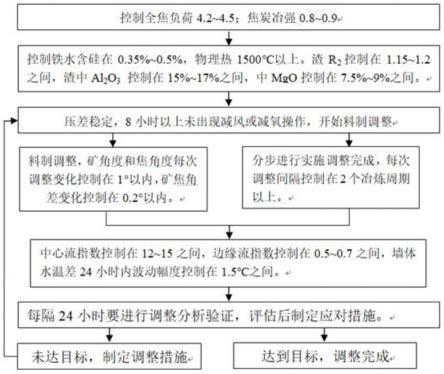

21.图1为粉末冶金板材一体化封闭包套组件的包套示意图;

22.图2为粉末冶金板材一体化半封闭包套组件的包套示意图;

23.图3为实施例二所述方法制备的纯al粉包套6061al合金实物图;

24.图4为实施例二获得的轧制包套组件实物图;

25.图5为对比例一获得的轧制包套组件实物图;

26.图中1表示分隔模具,2表示整体模具,3表示粉末冶金坯料粉体,4表示包套材料粉体,5表示粉末冶金坯料,6表示包套。

具体实施方式

27.具体实施方式一:本实施方式粉末冶金板材的一体化包套方法具体按以下步骤进行:

28.一、称取粉末冶金坯料粉体和包套材料粉体;

29.二、向整体模具底部填装包套材料粉体并震实;

30.三、将分隔模具沿整体模具的中心轴线放置在震实后的包套材料粉体上部;

31.四、将粉末冶金坯料粉体填装到分隔模具内,然后向整体模具和分隔模具之间的间隙填装包套材料粉体,整体震实;

32.五、垂直向上取出分隔模具,再次进行整体震实;

33.六、将包套材料粉体装填于所有粉体顶部进行封顶,然后进行整体粉体震实,得到全封闭式包套粉体;

34.七、对全封闭式包套粉体进行粉末冶金,脱模,机械加工,最终获得粉末冶金板材一体化封闭包套组件。

35.具体实施方式二:本实施方式粉末冶金板材的一体化包套方法具体按以下步骤进行:

36.一、称取粉末冶金坯料粉体和包套材料粉体;

37.二、将分隔模具沿整体模具的中心轴线放置在整体模具的底面;

38.三、将粉末冶金坯料粉体填装到分隔模具内,然后向整体模具和分隔模具之间的间隙填装包套材料粉体,整体震实;

39.四、垂直向上取出分隔模具,再次进行整体震实,得到半封闭式包套粉体;

40.五、对半封闭式包套粉体进行粉末冶金,脱模,机械加工,最终获得粉末冶金板材一体化封闭包套组件。

41.具体实施方式三:本实施方式与具体实施方式一或二不同的是:所述整体模具为钢模具或石墨模具,所述分隔模具为亚克力模具或金属模具。其它与具体实施方式一或二相同。

42.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:所述整体模

具与分隔模具的形状相同,且分隔模具的尺寸小于整体模具的尺寸。其它与具体实施方式一至三之一相同。

43.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:通过控制分隔模具的尺寸来调控包套材料的厚度。其它与具体实施方式一至四之一相同。

44.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:所述分隔模具的壁厚为0.1~1mm。其它与具体实施方式一至五之一相同。

45.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:所述包套材料粉体的烧结温度与粉末冶金坯料粉体相同。其它与具体实施方式一至六之一相同。

46.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:所述包套材料粉体为纯铝粉体、铝合金粉体或钢粉,且包套材料粉体与粉末冶金坯料粉体的平均粒径相同。其它与具体实施方式一至七之一相同。

47.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:所述粉末冶金为真空热压烧结、放电等离子烧结或热等静压。其它与具体实施方式一至八之一相同。

48.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:在将粉末冶金坯料粉体填装到分隔模具内,然后向整体模具和分隔模具之间的间隙填装包套材料粉体的过程中保证粉末冶金坯料粉体的高度与包套材料粉体的高度一致。其它与具体实施方式一至九之一相同。

49.通过以下试验验证本发明的效果:

50.实施例一:一种粉末冶金板材的一体化包套方法具体按以下步骤进行:

51.一、称取粉末冶金坯料15vol.%b4c/6061al合金混合粉体和包套材料纯铝粉体;

52.二、向整体模具直径φ220mm的圆柱形钢模具底部填装纯铝粉体,厚度约20mm,粉体震动20~50次至实;

53.三、将分隔模具直径φ180mm的圆柱形亚克力模具沿整体模具的中心轴线放置在震实后的包套材料粉体上部;

54.四、将15vol.%b4c/6061al合金混合粉体填装到分隔模具内,然后向整体模具和分隔模具之间的间隙填装纯铝粉体,厚度为25mm,整体震实;

55.五、垂直向上取出分隔模具,再次进行整体震实;

56.六、将纯铝粉体装填于所有粉体顶部进行封顶,厚度约25mm,然后进行整体粉体震实,得到全封闭式包套粉体;

57.七、对全封闭式包套粉体在530℃,70mpa的温度和压力条件下进行热压烧结进行热压烧结,冷却脱模,表面车削加工,最终获得纯铝一体化封闭包套的15vol.%b4c/6061al复合材料板材组件。

58.实施例二:一种粉末冶金板材的一体化包套方法具体按以下步骤进行:

59.一、称取粉末冶金坯料15vol.%b4c/6061al合金混合粉体和包套材料纯铝粉体;

60.二、将分隔模具直径φ180mm的圆柱形亚克力模具沿整体模具的中心轴线放置在整体模具直径φ220mm的圆柱形钢模具的底面;

61.三、将15vol.%b4c/6061al合金混合粉体填装到分隔模具内,然后向整体模具和分隔模具之间的间隙填装纯铝粉体,整体震实;

62.四、垂直向上取出分隔模具,再次进行整体震实,得到半封闭式包套粉体;

63.五、对半封闭式包套粉体在530℃,70mpa的温度和压力条件下进行热压烧结,冷却脱模,表面车削加工,最终获得纯铝一体化半封闭包套的15vol.%b4c/6061al复合材料板材组件。

64.对比例一:一种半封闭浇注包套方法具体按以下步骤进行:

65.一、在530℃,70mpa的温度和压力条件下对b4c/6061al混合粉体进行热压烧结,制备直径为φ130mm的圆柱形15vol.%b4c/6061al复合材料;

66.二、将圆柱形15vol.%b4c/6061al复合材料沿中心轴线放置在直径φ220mm的圆柱形钢模具的底部;

67.三、将包套材料纯铝块融化成液态纯铝,倾倒至15vol.%b4c/6061al复合材料与钢模具的间隙至二者高度一致,并利用压力机施加压力。

68.四、待铝液冷却后,纯铝包套的15vol.%b4c/6061al复合材料脱模取出,表面车削加工,获得纯铝浇注的半封闭包套的15vol.%b4c/6061al复合材料板材组件。

69.便于直观观察,对实施例二和对比例一获得的半封闭包套组件进行热加工测试,对比观察不同方式包套的封闭与结合效果,测试方法选用连续热轧制:实施例二与对比例一的包套组件厚度均为40mm,进行压下量为50%的连续热轧制,轧制速率1.3m/min,轧制温度:500℃,轧制道次为6道次。观察对比轧制后包套组件是否存在表面裂纹,边裂等缺陷,测试结果如表1所示,

70.表1

[0071][0072]

由表1可知:本发明提供的一体化封闭或半封闭烧结包套方式,包套材料与坯料材料一体化整体成形,无需多工序,多步骤制备;本发明提供的包套材料与坯料材料之间结合强度高,包套封闭效果好,可有效避免热加工缺陷出现;

[0073]

综上,本发明提供的粉末冶金板材的一体化包套方法,工艺流程简单,节省材料能源与生产成本,且坯料与包套材料结合强度高,包套封闭效果好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。