1.本发明涉及材料冲压成型技术领域,特别是涉及一种薄壁阵列鼓包结构成形工装及成形方法。

背景技术:

2.冲压成型是指靠压力和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸零件的加工成型方法。

3.加工鼓包结构时,其工艺过程为利用压力和模具使板材发生塑性变形,从而实现零件加工。其中,成型模具一般按照目标零件形状进行全贴合设计,即最终成型后阴模、零件、阳模之间不存在间隙,以此保证零件成型精度。

4.当加工薄壁阵列鼓包结构零件(参阅附图1所示)时,鼓包处材料变形大,宏观表现为材料的局部延伸率大。使用原有通用模具设计方案,成型过程后期接近贴模状态时,模具对原材料平面方向接近完全刚性约束,继续施加压力时会造成鼓包处供料不足,造成开裂导致零件报废。

技术实现要素:

5.(1)要解决的技术问题

6.本发明实施例第一方面提供了一种薄壁阵列鼓包结构成形工装,所述成形工装包括相对设置的阴模和阳模;所述阴模和所述阳模符合待成形的所述薄壁阵列的形状,且所述阴模或所述阳模除对应所述薄壁阵列的鼓包结构的最高位置以外,其他表面整体去除一定厚度。本发明实施例能很好地解决薄壁阵列鼓包结构在挤压成形过程中容易发生开裂问题,大大提高了产品成形后的质量。

7.本发明实施例第二方面提供了一种薄壁阵列鼓包结构成形方法,包括按照待成形薄壁阵列的形状设计阴模和阳模的形状;在所述阴模或所述阳模上,除对应所述薄壁阵列的鼓包结构的最高位置以外,其他表面整体去除一定厚度;对所述阴模和所述阳模采用热压方式,进行薄壁阵列鼓包结构的热压成形。本发明实施例能很好地解决薄壁阵列鼓包结构在挤压成形过程中容易发生开裂问题,大大提高了产品成形后的质量。

8.(2)技术方案

9.本发明的实施例第一方面提出了一种薄壁阵列鼓包结构成形工装,所述薄壁阵列上设有鼓包结构,所述成形工装包括相对设置的阴模和阳模;所述阴模和所述阳模符合待成形的所述薄壁阵列的形状,且所述阴模或所述阳模除对应所述薄壁阵列的鼓包结构的最高位置以外,其他表面整体去除一定厚度。

10.进一步地,去除的厚度应不大于待成形的所述薄壁阵列的平面度。

11.进一步地,所述阴模或所述阳模表面整体去除的材料厚度不低于整体材料厚度的10%。

12.进一步地,采用电解加工方法去除所述阴模或所述阳模上的厚度。

13.进一步地,去除一定厚度后表面所述阴模或所述阳模的粗糙度不高于3.2ra。

14.本发明的实施例第二方面提出了一种薄壁阵列鼓包结构成形方法,采用本发明的实施例第一方面任一项所述的薄壁阵列鼓包结构成形工装进行成形,所述成形方法包括:

15.按照待成形薄壁阵列的形状设计阴模和阳模的形状;

16.在所述阴模或所述阳模上,除对应所述薄壁阵列的鼓包结构的最高位置以外,其他表面整体去除一定厚度;

17.对所述阴模和所述阳模采用热压方式,进行薄壁阵列鼓包结构的热压成形。

18.进一步地,所述阴模或所述阳模去除一定厚度的方法如下:首先设计对应薄壁阵列形状的凸台电极结构,每个凸台电极对应薄壁阵列的鼓包结构的最高位置涂覆绝缘保护材料;电解加工时,所述阴模或所述阳模接电源的阳极,凸台电极接电源的阴极;二者之间通导电解液,随后接通电源。

19.(3)有益效果

20.本发明实施例结构简单,使用方便,能很好地解决薄壁阵列鼓包结构在挤压成形过程中容易发生开裂问题,大大提高了产品成形后的质量。

21.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

22.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

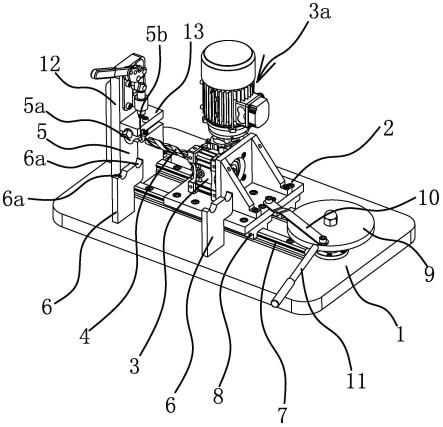

23.图1是现有技术中薄壁阵列鼓包结构零件的典型结构示意图。

24.图2是本发明一实施例中成形工装的结构示意图。

25.图3是本发明一实施例中薄壁阵列鼓包结构零件的典型结构示意图。

26.图4是本发明一实施例中成形工装的结构示意图。

27.图中:阴模1、阳模2。

具体实施方式

28.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本发明的原理,但不能用来限制本发明的范围,即本发明不限于所描述的实施例,在不脱离本发明的精神的前提下覆盖了零件、部件和连接方式的任何修改、替换和改进。

29.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

30.下面将参照附图1-附图4并结合实施例来详细说明本技术。

31.根据本发明实施例第一方面的一种薄壁阵列鼓包结构成形工装,参阅附图1所示,所述薄壁阵列上设有鼓包结构。

32.具体地,参阅附图2所示,所述成形工装包括相对设置的阴模1和阳模2;所述阴模1

和所述阳模2符合待成形的所述薄壁阵列的形状,且所述阴模1或所述阳模2除对应所述薄壁阵列的鼓包结构的最高位置以外,其他表面整体去除一定厚度。

33.如背景技术中所记载的,现有技术中当加工薄壁阵列鼓包结构零件时,鼓包处材料变形大,宏观表现为材料的局部延伸率大。使用通用模具设计方案,成型过程后期接近贴模状态时,模具对原材料平面方向接近完全刚性约束,继续施加压力时会造成鼓包处供料不足,造成开裂导致零件报废。本发明实施例首先将阴模1和阳模2设计成符合待成形的薄壁阵列的形状,这样经过阴模1和阳模2的挤压可以形成符合形状要求的薄壁阵列。其次,将阴模1或阳模2除对应薄壁阵列的鼓包结构的最高位置以外,其他表面整体去除一定厚度,这样设计以后,在阴模1或阳模2合模薄壁阵列鼓包结构成型过程后期接近贴模状态时,阴模1、待成形的薄壁阵列、阳模2之间有间隙,允许周围材料在后续施加压力时向鼓包拉伸位置供料,有效避免待成形的薄壁阵列发生开裂问题,进而大大提高了成形质量和效果。

34.综上所述,本发明实施例结构简单,使用方便,能很好地解决薄壁阵列鼓包结构在挤压成形过程中容易发生开裂问题,大大提高了产品成形后的质量。

35.根据本发明第一方面的另一个实施例,去除的厚度应不大于待成形的所述薄壁阵列的平面度。这主要是为了避免在成形过程中,由于误差累计导致的局部贴合、无间隙导致的鼓包结构开裂,当去除的厚度应大于待成形的薄壁阵列的平面度时,便不会存在因为误差累计导致的平面度使得阴模1、阳模2之间间隙较小,材料无法移动到鼓包拉伸位置。

36.根据本发明第一方面的又一个实施例,所述阴模1或所述阳模2表面整体去除的材料厚度不低于整体材料厚度的10%,这主要是为了保证在成形过程中,由于误差累计导致的局部贴合、无间隙导致的鼓包结构开裂,根据经验,去除的料的厚度不低于材料厚度的10%,同时去除材料的厚度不能高于零件平面度要求,这主要是保证成形的鼓包满足使用要求。

37.根据本发明第一方面的一个实施例,采用电解加工方法去除所述阴模1或所述阳模2上的厚度。这是因为阴模1或阳模2常采用局部去除方式,若采用常规机械加工方式,存在尖边锐角问题,局部的突出,成形过程中存在应力集中,导致鼓包出现开裂,因此需要采用电解加工方法实现局部均匀去除,可以保证成形精度。

38.根据本发明第一方面的一个实施例,去除一定厚度后所述阴模1或所述阳模2的粗糙度不高于3.2ra。厚度厚度后应尽量保证表面平整,这样可以有利于确保成形后的薄壁阵列表面平整,表面平整度符合要求。当然,在实际加工过程中,所述阴模1或所述阳模2去除一定厚度后的表面的粗糙度可以为2.4ra,2.0ra等等,其可以根据需要而定。

39.当然,在实际加工中可以对阴模1表面去除一定厚度,也可以对阳模2表面去除一定厚度,其可以根据需要而定。

40.根据本发明第一方面的另一个实施例,参阅附图2所示,本发明实施例将阳模2按照原有通用方案进行设计,即完全符合待成形的薄壁阵列形状;将阴模1按照完全符合待成形的薄壁阵列形状设计后,除对应薄壁阵列鼓包结构最高位置对应的表面外,将其他表面整体去除一定厚度t,t小于待成形的薄壁阵列表面的平面度要求。成型后,薄壁阵列鼓包结构最高处与阴模1和阳模2接触,即阴模1和阳模2间隙为薄壁阵列材料的板厚d,其他位置阴模1和阳模2间隙为薄壁阵列材料的板厚d 去除量厚度t,即阴模1、薄壁阵列、阳模2之间总间隙约为0-t,如附图2所示,其中h为成形的薄壁阵列的鼓包结构高度。可见,成型过程后期

接近贴模状态时,阴模1、待成形的薄壁阵列、阳模2之间总间隙约为t,允许周围材料在后续施加压力时向鼓包拉伸位置供料,有效避免材料开裂报废问题。

41.根据本发明实施例第二方面的一种薄壁阵列鼓包结构成形方法,采用根据本发明实施例第二方面任一项所述的薄壁阵列鼓包结构成形工装进行成形,所述成形方法包括:

42.步骤一:按照待成形薄壁阵列的形状设计阴模1和阳模2的形状;

43.步骤二:在所述阴模1或所述阳模2上,除对应所述薄壁阵列的鼓包结构的最高位置以外,其他表面整体去除一定厚度;

44.步骤三:对所述阴模1和所述阳模2采用热压方式,进行薄壁阵列鼓包结构的热压成形。

45.本发明实施例的成形方法首先第一步将阴模1和阳模2设计成符合待成形的薄壁阵列的形状,这样经过阴模1和阳模2的挤压可以形成符合形状要求的薄壁阵列。第二步,将阴模1或阳模2除对应薄壁阵列的鼓包结构的最高位置以外,其他表面整体去除一定厚度,这样设计以后,在阴模1或阳模2合模薄壁阵列鼓包结构成型过程后期接近贴模状态时,阴模1、待成形的薄壁阵列、阳模2之间有间隙,允许周围材料在后续施加压力时向鼓包拉伸位置供料,有效避免待成形的薄壁阵列发生开裂问题,进而大大提高了成形质量和效果。最后,对阴模1和阳模2采用热压方式,进行薄壁阵列鼓包结构的热压成形可以得到成形效果好的薄壁阵列结构。

46.本发明实施例所示成形方法简单易行,使用方便,能很好地解决薄壁阵列鼓包结构在挤压成形过程中容易发生开裂问题,大大提高了产品成形后的质量。

47.根据本发明第二方面的另一个实施例,所述阴模1或所述阳模2去除一定厚度的方法如下:首先设计对应薄壁阵列形状的凸台电极结构,每个凸台电极对应薄壁阵列的鼓包结构的最高位置涂覆绝缘保护材料;电解加工时,所述阴模1或所述阳模2接电源的阳极,凸台电极接电源的阴极;二者之间通导电解液,随后接通电源。在本发明实施例中可以将需要去除一定厚度的阴模1或阳模2完成去除厚度工作,比如以去除阴模1表面厚度为例:首先设计对应薄壁阵列形状的凸台电极结构,每个凸台电极对应薄壁阵列的鼓包结构的最高位置涂覆绝缘保护材料;电解加工时,阴模1接电源的阳极,凸台电极接电源的阴极;二者之间通导电解液,随后接通电源。这样凸台电极除涂覆绝缘保护材料位置以外都与阴模1之间产生电解反应,电解反应过程中将对连接电源阳极的阴模1产生侵蚀,使得阴模1表面逐渐电解,得到所需的厚度结构。通过电解加工可以获得理想的厚度及表面形貌,加工过程方便、易行。

48.下面以另一个实施例来说明本发明实施例的成形工装和成形方法。参阅附图3所示,本发明实施例采用了板厚0.6mm的gh3230薄壁阵列鼓包结构。

49.首先,按照待成形的薄壁阵列鼓包结构的形状设计阴模1和阳模2,阴模1和阳模2分别完全符合薄壁阵列鼓包结构凸面形状和凹面形状;

50.接着,采用三坐标检测和常规量具方式确定了误差累计量约为0.05mm,薄壁阵列鼓包结构的材料厚度的10%尺寸为0.06mm,因此去除阴模1上材料厚度的尺寸范围为0.06-0.2mm,在保证阴模1材料不会开裂的前提下,去除阴模1材料的尺寸应该越少越好,对于塑性较好的材料,去除的料可以适当提高,由于高温合金塑性较好,故确定除鼓包最高位置对应的表面外,将其他表面整体去除0.1mm;

51.然后,采用电解加工去除阴模1局部材料。首先设计对应薄壁阵列形状的凸台电极结构,每个凸台电极结构对应薄壁阵列的鼓包结构的最高位置涂覆绝缘保护材料,实现电解去除过程中,阴模1鼓包最高处因为被绝缘保护材料阻隔,不发生电解反应并未发生去除。电解加工时,阴膜1接电源的阳极,凸台电极结构接电源的阴极;二者之间通导电解液,接通电源,阴膜1在电场的作用下,发生溶解,凸台电极结构的形状映刻在阴膜1表面,随着电解加工的进行,将阴膜1表面去除一定厚度后停止加工。

52.最后,再采用常用的热压方式,进行薄壁阵列鼓包结构的热压成形;

53.成形后,采用荧光检测方式判定鼓包成形质量,检测结果显示,鼓包处没有微裂纹和贯穿裂纹,表面质量良好。薄壁阵列鼓包最高处与阴模1和阳模2接触,即阴模1、阳模2间隙为0.6mm,其他位置阴模1、阳模2间隙为0.7mm,即阴模1、成形后的薄壁阵列、阳模2之间总间隙约为0.1mm,如附图4所示。

54.可见,采用本发明实施例所示的成形工装和成形方法,解决了薄壁阵列鼓包结构成形过程中出现的表面开裂问题,实现了薄壁阵列鼓包结构高质量成形,本发明实施例也可以应用于其他金属材料的大曲率成形。

55.需要明确的是,本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同或相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。对于方法的实施例而言,相关之处可参见设备实施例的部分说明。本发明并不局限于上文所描述并在图中示出的特定步骤和结构。并且,为了简明起见,这里省略对已知方法技术的详细描述。

56.以上所述仅为本技术的实施例而已,并不限制于本技术。在不脱离本发明的范围的情况下对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。