1.本技术涉及将可雾化基质雾化后输入人体的技术领域,尤其涉及一种密封件、雾化器和可吸入装置。

背景技术:

2.可吸入装置通常包括储液部件、雾化器和供电装置。雾化器可通过雾化的手段对液态可雾化基质进行加热,使其生成雾化气体以供使用者吸食。供电装置用于向雾化器进行供电。储液部件包括储液棉、储液管和密封塞,储液棉设置在储液管内,储液部件为雾化器提供吸附在储液棉上的液态可雾化基质,密封塞设置在储液管一端部,避免漏液。

3.然而,可吸入装置的运输过程中,由于密封塞与储液管的密封性不佳,储液管内的液态可雾化基质会发生泄漏,进而会污染可吸入装置中的供电装置。

技术实现要素:

4.为解决以上不足之处,有必要提供一种密封件、雾化器和可吸入装置。

5.本技术提供一种密封件,用于密封雾化器中储液管的端部,所述密封件包括本体和抵持部,所述本体开设有贯通所述本体的通气孔,沿着所述通气孔中心轴的方向,所述本体具有第一表面、与所述第一表面相背设置的第二表面以及连接于所述第一表面和所述第二表面之间的外壁。抵持部设于所述外壁上,所述抵持部用于弹性抵持在所述储液管的内壁上。

6.在一些可能的实现方式中,所述抵持部包括多条沿着所述本体周向设置的密封环。

7.在一些可能的实现方式中,所述第二表面上还设有多个与所述通气孔连通的通气道。

8.在一些可能的实现方式中,所述本体上还设有注液口,所述注液口与所述通气孔间隔设置,所述注液口内活动设置有塞头。

9.本技术还提供一种雾化器,所述雾化器包括储液管和任一项所述的密封件,所述密封件容置于所述储液管的一端。

10.在一些可能的实现方式中,所述外壁上还设有安装凸起,所述安装凸起靠近所述第二表面,所述储液管的内壁设有安装孔,所述安装凸起设于所述安装孔内。

11.在一些可能的实现方式中,所述外壁上还设有对位凸起,所述储液管的内壁还设有对位缺口,所述对位凸起设于所述对位缺口内。

12.在一些可能的实现方式中,所述雾化器还包括第一密封体,所述第一密封体设有穿孔,所述通气孔的内壁向所述通气孔的中心轴延伸形成凸缘,所述凸缘靠近所述第二表面设置,所述第一密封体的底部置于所述凸缘上,所述第一密封体在所述穿孔中心轴的方向上延伸形成导向管。

13.在一些可能的实现方式中,所述雾化器还包括芯壳和发热元件,所述芯壳具有一

贯通所述芯壳的容纳腔,所述发热元件容置于所述容纳腔内,所述芯壳套设于所述第一密封体上且伸出所述密封件的所述通气孔。

14.在一些可能的实现方式中,所述雾化器还包括导液管,所述导液管上还开设有多个导液孔,所述芯壳容置于所述导液管内,部分所述导液管置于所述通气孔内并接触所述通气孔的内壁。

15.在一些可能的实现方式中,所述储液管内还设有导气管和第二密封体,所述导液管与所述导气管连通,所述第二密封体密封连接在所述导液管与所述导气管的连接处。

16.本技术还提供一种可吸入装置,包括外壳,可吸入装置还包括如上任一所述的雾化器,雾化器设于外壳内。

17.本技术在本体上设置有抵持部,密封件的抵持部弹性贴合在所述储液管的内壁上,通过抵持部,以使密封件的外壁始终与所述储液管的内壁贴合,避免储液管内的液体从密封件与储液管的连接处流出。

附图说明

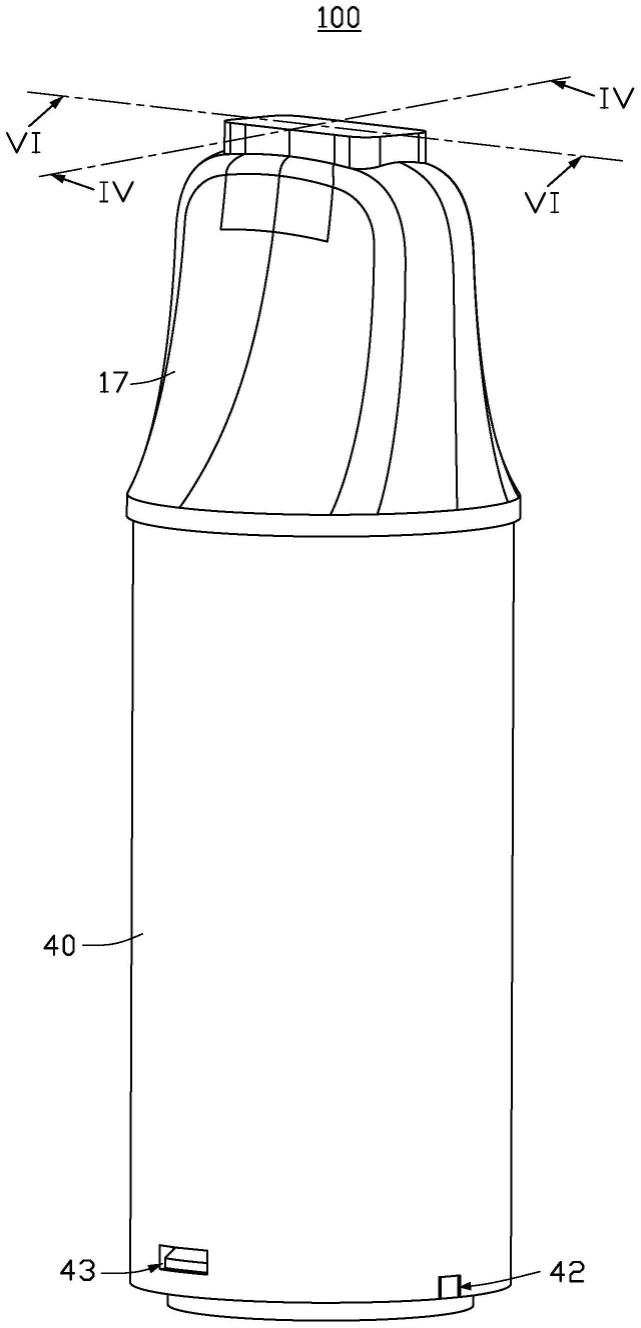

18.图1为本技术一实施方式的雾化器的立体图。

19.图2为图1所示的雾化器的分解图。

20.图3为图2所示的雾化器的部分分解图。

21.图4为图1所示的雾化器去除密封件后沿iv-iv的剖视图。

22.图5为图1所示的雾化器去除储液管后的部分分解图。

23.图6为图1所示的雾化器沿vi-vi的剖视图。

24.图7为图5所示的雾化器去除储液管的另一视角的部分分解图。

25.图8为本技术一实施方式的可吸入装置的立体图。

26.图9为图8所示的可吸入装置的分解图。

27.图10为图8所示的可吸入装置沿x-x的剖视图。

28.图11为实施例二中密封件的结构示意图。

29.图12为实施例三中密封件的结构示意图。

30.主要元件符号说明

31.可吸入装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1000

32.雾化器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

33.雾化组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

34.发热元件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

35.导液元件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

36.第一通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121

37.气道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

38.芯壳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

39.底座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

141

40.卡位缺口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1411

41.壳体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

142

42.输液孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1421

43.容置腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1422

44.开槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1423

45.导液管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

46.第一端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

151

47.第二端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

152

48.导液孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

153

49.第二密封体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16

50.密封部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

161

51.包裹部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

162

52.连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

163

53.第二通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

164

54.吸嘴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17

55.吸气口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

171

56.凸沿

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

172

57.防尘塞

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18

58.密封件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

59.本体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

60.外壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

211

61.抵持部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

62.密封环

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221、222、223

63.第一表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23

64.第二表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24

65.通气孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25

66.通气道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26

67.安装凸起

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

27

68.对位凸起

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

28

69.凸缘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

29

70.第一密封体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

71.穿孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

72.导向管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

73.卡块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

34

74.储液管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

75.储液室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

76.对位缺口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42

77.安装孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

43

78.导气管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

44

79.抵持板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

45

80.塞头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

81.凸起

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

82.吸液棉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

83.气流传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70

84.注液口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80

85.外壳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

86.供电组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300

87.安装部件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

400

88.保护盖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

500

89.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

90.下面对本技术实施例中的技术方案进行清楚、详细地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

91.下文,将详细地描述本技术的实施方式。但是,本技术可体现为许多不同的形式,并且不应解释为限于本文阐释的示例性实施方式。而是,提供这些示例性实施方式,从而使本技术透彻的和详细的向本领域技术人员传达。

92.另外,为了简洁和清楚,在附图中,各种组件、层的尺寸或厚度可被放大。遍及全文,相同的数值指相同的要素。如本文所使用,术语“及/或”、“以及/或者”包括一个或多个相关列举项目的任何和所有组合。另外,应当理解,当要素a被称为“连接”要素b时,要素 a可直接连接至要素b,或可能存在中间要素c并且要素a和要素b可彼此间接连接。

93.进一步,当描述本技术的实施方式时使用“可”指“本技术的一个或多个实施方式”。

94.本文使用的专业术语是为了描述具体实施方式的目的并且不旨在限制本技术。如本文所使用,单数形式旨在也包括复数形式,除非上下文另外明确指出。应进一步理解,术语“包括”,当在本说明书中使用时,指存在叙述的特征、数值、步骤、操作、要素和/或组分,但是不排除存在或增加一个或多个其他特征、数值、步骤、操作、要素、组分和/或其组合。

95.空间相关术语,比如“上”等可在本文用于方便描述,以描述如图中阐释的一个要素或特征与另一要素(多个要素)或特征(多个特征)的关系。应理解,除了图中描述的方向之外,空间相关术语旨在包括设备或装置在使用或操作中的不同方向。例如,如果将图中的设备翻转,则描述为在其他要素或特征“上方”或“上”的要素将定向在其他要素或特征的“下方”或“下面”。因此,示例性术语“上”可包括上面和下面的方向。应理解,尽管术语第一、第二、第三等可在本文用于描述各种要素、组分、区域、层和/或部分,但是这些要素、组分、区域、层和/或部分不应受这些术语的限制。这些术语用于区分一个要素、组分、区域、层或部分与另一要素、组分、区域、层或部分。因此,下面讨论的第一要素、组分、区域、层或部分可称为第二要素、组分、区域、层或部分,而不背离示例性实施方式的教导。

96.请参阅图1和图2,本技术提供一种雾化器100,雾化器100包括雾化组件10、密封件20和储液管40。储液管40内存储有液态可雾化基质。雾化组件10容置于储液管40内,密封件20设置于储液管40的一端部,防止储液管40内的液态可雾化基质漏出。

97.参阅图3和图4,雾化组件10包括发热元件11、导液元件12、芯壳14和导液管15,发热元件11和导液元件12均置于芯壳14内,导液管15套设于芯壳14上,导液管15用于将储液管40内的液态可雾化基质向导液元件12输送。可雾化基质中包括目标活性成分。储液管40内还设有一导气管44,导液管15的一端部与导气管44连通,发热元件11对导液元件12中的可雾化基质进行加热雾化,从而得到气溶胶,通过导气管44将气溶胶导出,从而供使用者吸食。

98.参阅图3和图4,在一些实施例中,储液管40的一端部设有吸嘴17,储液管40与吸嘴17一体制成。吸嘴17具有一吸气口171以及与吸气口171连通的气道13,吸气口171 通过气道13与导气管44连通,其中,导气管44、吸气口171的气道13以及储液管40的中心轴可同轴设置,以便于将雾化组件10产生的气溶胶沿着气道13导出,供使用者从吸气口171处吸食。在一些实施例中,吸嘴17的形状可采用满足人体工学的圆形、椭圆形、鸭嘴型等。

99.在一些实施例中,吸嘴17内还可设有防尘塞18。防尘塞18可拆卸地设于吸气口171 中,防止使用者不使用雾化器100时外部灰尘或水汽进入吸气口171中。

100.参阅图3和图4,导液元件12具有一第一通孔121,发热元件11设于第一通孔121 中。发热元件11与第一通孔121的内壁接触,以使发热元件11可充分加热雾化导液元件 12中的可雾化基质。在一些实施例中,发热元件11可以采用加热网,相较于加热丝而言,加热网与可雾化基质之间具有更大的接触面积,使得加热更加均匀。而且,相较于加热丝而言,加热网具有更小的电阻变化量。在一些具体的实施例中,加热网的材质为不锈钢。在一些实施例中,导液元件12可以采用棉质材料或具有吸附性能的高分子材料。

101.参阅图3和图4,在一些实施例中,芯壳14横截面可大致呈圆环形并界定出一容置腔 1422,芯壳14包括底座141和设于底座141上的壳体142。壳体142上还开设有与容置腔 1422连通的开槽1423,壳体142上还开设有输液孔1421。安装有发热元件11的导液元件 12容置于芯壳14的容置腔1422内,储液管40中的液态可雾化基质可通过开槽1423和输液孔1421持续向导液元件12输送。整个芯壳14置于导液管15内,且底座141紧贴导液管15的内壁,导液管15能够起到整体封装雾化组件10的作用。

102.在一些实施例中,导液管15具有第一端151和与第一端151相背设置的第二端152,导液管15的第一端151与储液管40内的导气管44连通。其中,导液元件12的第一通孔121与导气管44同轴设置,且导气管44的内径与导液元件12中第一通孔121的内径大致相同,以使得发热元件11加热可雾化基质产生的气溶胶直接通过气道13供吸食者吸食。在本实施例中,以在壳体142上开设两个对称的开槽1423进行示例,也便于将导液元件 12安装于芯壳14内。在一些实施例中,芯壳14的材质可以为可抗强冲击的聚碳酸酯(pc)。

103.参阅图3和图4,在导气管44与导液管15之间还设有第二密封体16,第二密封体16 用于密封导液管15的第一端151与导气管44之间的间隙,避免储液管40内的可雾化基质从导液管15与导气管44之间的间隙渗入导气管44。第二密封体16具有第二通孔164,第二通孔164用于将第一通孔121与气道13连通。第二密封体16包括密封部161、包裹部162以及连接于密封部161和包裹部162的连接部163,密封部161和连接部163位于导液管15内,包裹部162设于导液管15第一端151的外侧壁。第二密封体16中的包裹部162和连接部163形成安装部套设于第一端151内侧壁和外侧壁。第二通孔164位于连接部163的中部,第二密封体16在第二通孔164的内侧壁处向第二通孔164的中心轴延伸形成所述密封部161,密封部161抵持

在导液元件12的顶面上,以限定导液元件12置于导液管15内的位置,避免导液元件12于芯壳14内发生移位。

104.参阅图3和图4,导气管44的底端嵌入第二密封体16的第二通孔164内,且抵持在第二密封体16上。第二通孔164的内壁上还设有螺纹,螺纹紧贴导气管44的外侧壁。在一些具体的实施例中,第二密封体16采用硅胶材质,以使得第二密封体16上的螺纹弹性抵持在导气管44的外侧壁上,避免储液管40内的可雾化基质从导气管44与第二通孔164 的连接处渗入到气道13中。导气管44的外侧壁上设有抵持板45,抵持板45的端部抵持在包裹部162与连接部163的连接处,以便在雾化组件10与导气管44安装时,避免导气管44端部过度嵌入导液管15内而挤压第二密封体16,造成第二密封体16的过度变形而产生漏液。在一些实施例中,在导液管15的周向上,可以设有多个等间距分布的抵持板 45,保证第二密封体16受到多个抵持板45均匀的作用力,避免由于第二密封体16受力不均匀而局部发生过度变形,影响导气管44与导液管15之间的密封性。本实施例中,以两个沿着导气管44中心轴对称设置的两个抵持板45进行示例。

105.参阅图2、图3和图4,在一些实施例中,导气管44一端固定于吸嘴17上,另一端从吸嘴17的吸气口171延伸并与导液管15连接。吸嘴17具有一空腔,且与储液管40连通,吸嘴17的空腔、储液管40的内侧壁与导气管44的外侧壁以及导液管15的外侧壁形成了储液室41,导液管15上开设有多个导液孔153,多个导液孔153分别对应芯壳14的开槽1423和输液孔1421(见图6)。通过导液孔153将储液室41与芯壳14内的导液元件 12连通,以使得储液室41内的液态可雾化基质持续输送至导液元件12中。

106.参阅图5和图6,密封件20容置于储液管40远离吸嘴17的端部,且与储液管40的端部齐平。密封件20将储液室41内的液态可雾化基质密封在储液管40内。密封件20包括本体21和抵持部22,本体21大致为圆柱体结构,本体21开设有贯通本体21的通气孔 25,其中,通气孔25与导液元件12中的第一通孔121相对应,吸食者从吸气口171吸食时,外界空气从通气孔25进入第一通孔121内,并带动发热元件11加热雾化形成的气溶胶经过气道13供吸食者吸食。

107.参阅图5和图6,沿着通气孔25中心轴的方向,本体21具有第一表面23、与第一表面23相背设置的第二表面24以及连接于第一表面23和第二表面24之间的外壁211。抵持部22设于本体21的外壁211上,抵持部22包括多条环形设置于外壁211上的密封环 221,抵持部22中密封环221弹性抵持在储液管40的内壁上,以使密封件20中抵持部22 紧贴储液管40的内壁上,避免储液室41内的液态可雾化基质从储液管40与本体21之间的间隙泄漏。在一些实施例中,密封环221的数量可以根据需求进行设置。在本实施例中,抵持部22包括多个沿着本体21周向方向上设置的密封环221,多个密封环221间隔设置,以三个密封环221进行示例。外壁211上还设有多个安装凸起27,安装凸起27靠近本体 21的第二表面24设置,储液管40在对应安装凸起27的位置设有安装孔43,密封件20 通过安装凸起27固定于储液管40的安装孔43内,即便在运输过程,本体21与储液管40 也不易发生松动,提高密封件20密封储液室41的密封性。在一些实施中,本体21设有两个对应设置的安装凸起27。

108.在一些实施例中,在外壁211上还设有对位凸起28,在储液管40的内壁设有对位缺口42,两个对位缺口42与本体21上的对位凸起28对应,密封件20安装于储液管40时,通过对位凸起28与对位缺口42的配合,便于将密封件20快速安装于储液管40内。在一些实施例中,

对位缺口42贯通储液管40的管壁。

109.在一些实施例中,参阅图5和图7,在本体21的第二表面24上还设有多个与通气孔 25连通的通气道26,通气道26可以沿着本体21径向设置成一字型、y型或十字型等各种形状并与通气孔25连通,也就是说,通气道26贯通至外壁211。外界空气通过各个通气道26经过通气孔25进入导液元件12中。在本技术中,以多个通气道26形成十字型进行示例。其中,多个通气道26等间距设置于本体21上,使得外界气体均匀分散地进入通气道26。相较于现有直接通过通气孔25进气的方式,如此设置,可以避免储液管40内的液态可雾化基质经过通气孔25直接垂直滴落在与密封件20连接的供电组件300上(见图 9),减少漏油而造成的危害。同时,通过设置通气道26方式,减少了生产密封件20的材料,降低了生产密封件20的生产成本。在一些实施例中,密封件20采用硅胶材质。

110.参阅图6和图7,在密封件20的通气孔25的内壁部分向通气孔25的中心轴延伸形成凸缘29,凸缘29靠近主体的第二表面24。在装有芯壳14的导液管15底部伸入通气孔25 中,并抵接在凸缘29上。其中通气孔25的内壁上还设有螺纹,以提高导液管15与密封件20的密封性。

111.参阅图5、图6和图7,在一些实施例中,在雾化组件10与密封件20之间还设有第一密封体30,第一密封体30用于将密封雾化组件10与密封件20之间的间隙。第一密封体30具有一与通气孔25中心轴共线的穿孔31,通过穿孔31将通气孔25与第一通孔121 连通。第一密封体30的底部置于凸缘29上,且位于芯壳14的底座141内。第一密封体 30在穿孔31中心轴方向上延伸形成导向管32,为外界气流进入第一通孔121提供导向。第一密封体30的外侧壁紧贴底座141的内壁,防止储液管40中的液态可雾化基质从芯壳 14与导液管15的连接处渗出。发热元件11通过固定件(图未示)抵持在第一密封体30 上,能够避免发热元件11发生变形,使得发热元件11始终与导液元件12充分接触,即保持发热元件11与导液元件12之间有足够的接触面积,以便发热元件11加热导液元件 12中液态可雾化基质后能够产生足够的气溶胶。在第一密封体30的外侧壁上还设有多个卡块34,芯壳14在对应卡块34的位置设有卡位缺口1411,本实施例中,设有两个对应的卡块34,以便于芯壳14能够准确快速地安装于第一密封体30上。

112.参阅图6和图7,密封件20安装于储液管40的端部,将储液室41内的液态可雾化基质密封于储液管40内,密封件20中通气孔25的内壁紧紧套设于导液管15的第二端152,避免储液室41内的液态可雾化基质从密封件20与导液管15之间的间隙泄漏。进一步地,芯壳14的底座141紧贴导液管15的内壁,芯壳14与第一密封体30的外侧壁紧密贴合,防止液态可雾化基质从导液管15与芯壳14之间的间隙渗出。如此设置使得储液室41内的液态可雾化基质始终密封于密封件20与储液管40内,提高对储液管40内的液态可雾化基质的密封性。

113.参阅图6和图7,密封件20上还设有注液口80,注液口80与通气孔25间隔设置,注液口80内还活动设有塞头50。当需要向储液管40内的注液时,取下塞头50,通过注液枪或其他注液器将液态可雾化基质注入储液室41内,之后再将塞头50塞入注液口80 内。在一些实施例中,塞头50采用硅胶材质,塞头50的外侧壁上设有凸起51,凸起51 环形设置在塞头50上,以进一步提高塞头50与密封件20的密封性。

114.参阅图8和图9,本技术还提供一种可吸入装置1000,可吸入装置1000包括供电组件300、外壳200、安装部件400以及上述的雾化器100。供电组件300设置于储液管40背离吸

嘴17的一端,在密封件20与供电组件300之间还设有吸液棉60,吸液棉60用于吸收从雾化器100泄漏的液态可雾化基质,避免污染供电组件300,从而减小对供电组件300 带来的安全风险。

115.在一些实施例中,可吸入装置1000可以为电子烟,即可雾化基质为烟油。在另一些实施例中,可吸入装置1000并不限于电子烟,还可以是用于将可雾化基质雾化成气溶胶供使用者吸食的其它雾化器100。例如,可吸入装置1000还可以是将液体雾化后输入人体的器械设备,如用于治疗上呼吸道疾病的医疗雾化吸入器。此时,可雾化基质可为治疗上呼吸道疾病对应的药液。依靠病人呼吸,将药液雾化后形成的药雾吸入人体呼吸道直至肺泡,从而用于上呼吸道局部药物治疗。可吸入装置1000也可以应用于可雾化基质雾化成气溶胶输送至皮肤表面上,如将气溶胶喷至皮肤上也能够起到美容效果。

116.相较于常见的静脉注射和口服药物,药液雾化方式可以将药液雾化形成气溶胶直接作用于所需治疗的位置,能够达到更好的治疗效果。代替如静脉注射方式,通过注射器将药液输送至静脉血管内最后输送至所需治疗位置,此过程需要经过血液循环和代谢;或如口服药物方式,如口服药物方式治疗疾病需要经过消化系统和血液循环代谢到达治疗位置,这两种方式并不能保证药物充分作用于治疗位置。同时,在一些场合,相较于口含药物,不如药液雾化更加便利,比如喉咙疼,如果口含药物会影响讲话。

117.参阅图9和图10,吸嘴17在与储液管40的连接处形成有凸沿172,外壳200套设于储液管40上,外壳200一端部抵接在凸沿172上,外壳200通过胶粘剂(图未示)固定于储液管40外侧壁上。在其他实施例中,外壳200和吸嘴17还可以通过磁性吸附相互固定。供电组件300容置于外壳200内,并通过安装部件400将供电组件300固定于外壳200 内。在一些实施例中,供电组件300可以圆柱形的电池。

118.参阅图10,在安装部件400内装设有气流传感器70。当吸食者吸食时,外界空气通过安装部件400中的气孔(图未示)进入外壳200内,气流流经气流传感器70,气流传感器70启动并将此信息输送至控制器(图未示),控制器控制供电组件300为发热元件11 供电。气流进一步通过外壳200与供电组件300之间的缝隙流向通气道26,经过发热元件 11加热雾化的气溶胶在气流带动下通过气道13,供吸食者从吸嘴17处吸食。

119.参阅图9和图10,外壳200远离吸嘴17的端部还套设有可拆卸的保护盖500,当吸食者未使用可吸入装置1000时,可通过保护盖500盖合在外壳200的端部,避免外界的杂质或水汽经过安装部件400进入外壳200内,保护外壳200内的供电组件300。

120.参阅图1至图10,本技术还提供一种可吸入装置1000的组装方法,包括以下步骤:

121.s10.雾化组件10的组装,具体包括如下步骤:

122.s11.参阅图3,将发热元件11安装于导液元件12的第一通孔121内,使得发热元件 11紧贴导液元件12中第一通孔121的内壁,并将装有发热元件11的导液元件12安装于芯壳14的壳体142中。

123.具体为,将加热网套设于圆柱形的铁棒(图未示)上,并将套设有加热网的铁棒插入导液元件12的第一通孔121内,加热网紧贴第一通孔121的内壁。通过芯壳14的两个开槽1423,可快速将装有加热网的导液元件12装入芯壳14内。

124.s12.参阅图3、图5和图6,将步骤s11得到的芯壳14安装于导液管15中,并将导液管15的第二端152安装于密封件20上。

125.具体为,将带有铁棒的芯壳14穿插于导液管15中,之后并将导液管15的第二端152 安装于装有第一密封体30的密封件20上,并取下所述铁棒。可以理解为,第一密封体30 安装于密封件20的通气孔25内,第一密封体30的底部抵接在凸缘29上,芯壳14中底座141局部伸出导液管15,导液管15安装于第一密封体30时,芯壳14上的卡位缺口1411 对应安装于第一密封体30的卡块34上。导液管15紧贴通气孔25内壁的螺纹,以密封导液管15与密封件20的连接。

126.s13.参阅图3,在导液管15的第一端151套设第二密封体16,得到雾化组件10。

127.s20.参阅图5、图6和图7,将雾化组件10安装于储液管40内,在储液管40内形成用于存储液态可雾化基质的储液室41,并向储液室41内注液,得到雾化器100。

128.具体为,通过密封件20上的对位凸起28对准储液管40上的对位缺口42,使得密封件20的安装凸起27精准地安装于储液管40的安装孔43内,也使导液管15上的第二密封体16对准储液管40内的导气管44,以此通过第二密封体16和密封件20密封雾化组件 10与储液管40连接处的间隙,并在储液管40内形储液室41。在向储液室41注液时,将储液管40设有密封件20的一端朝上放置,取下密封件20中塞头50,通过注液枪或其他注液机构通过注液口80向储液室41内注液。注完后,将塞头50重新塞入注液口80,使得储液室41成为封闭的腔室。

129.s30.参阅图9和图10,将气流传感器70连接于安装部件400内,并将气流传感器70 与供电组件300电连接。

130.具体为,气流传感器70采用咪头,咪头上的引脚(图未示)穿过安装部件400,并将咪头的引脚焊接在供电组件300上,供电组件300采用圆柱形的电池。在一些实施例中,通过高温胶纸包裹住咪头的引脚与供电组件300的焊接点。

131.s40.参阅图9和图10,在雾化器100上安装吸液棉60,并将发热元件11与气流传感器70电连接。

132.具体为,吸液棉60设置于密封件20上,发热元件11中两个引脚分别穿过吸液棉60 伸出,通过焊接将发热元件11上的两个引脚(图未示)分别与咪头上的两引脚连接,实现发热元件11与气流传感器70的电连接。当吸食者使用时,气流使气流传感器70启动,控制器(图未示)控制供电组件300向发热元件11供电,发热元件11加热雾化导液元件 12中的可雾化基质,从而得到气溶胶,气溶胶通过气道13供吸食者吸食。

133.s50.参阅图9和图10,将雾化器100和供电组件300装入外壳200中,在外壳200远离吸嘴17的一端部安装有安装部件400,得到可吸入装置1000。

134.具体为,在雾化器100装入外壳200前,撕下包裹在吸嘴17及与储液管40连接处的保护膜(图未示),保护膜可以减少在组装可吸入装置1000过程中,外界灰尘对吸嘴17 的污染。沿着气流传感器70、供电组件300以及雾化器100的顺序依次装入外壳200内,使得外壳200的一端部抵接在吸嘴17的凸沿172上。在装入过程中,提前在靠近凸沿172 处,储液管40的外侧壁上涂覆胶粘剂,将外壳200固定于雾化器100上。利用手啤机将防尘塞18安装于吸嘴17的吸气口171中。最后将安装部件400安装于外壳200端部,以实现可吸入装置1000的组装。

135.参阅图9和图10,为了避免外界灰尘进入可吸入装置1000,将保护盖500扣合于外壳200上,并包裹住外壳200远离吸嘴17的端部。

136.实施例二

137.实施例二与实施例一的不同之处在于:密封环222的结构。

138.参阅图11,本实施例中,密封环222于外壁211上的正投影为波浪形。如此设置可以提高密封环222与储液管40内壁的接触面积,以进一步提高密封件20密封储液管40端部的密封性。

139.实施例三

140.实施例三与实施例一的不同之处在于:密封环223的结构。

141.参阅图12,本实施例中,多条密封环223形成螺纹状的抵持部22,通过增加抵持部 22与储液管40的接触面积,以进一步提高密封件20密封储液管40端部的密封性。

142.以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。