1.本发明涉及齿科设备领域,具体的说是一种齿科用打磨机。

背景技术:

2.齿科打磨机通常包括一个筒状的筒壳和设置在筒壳中的驱动电机,驱动电机上连接有传动轴,而传动轴远离驱动电机的端部分布于筒壳外部并连接有打磨件。在使用过程中,由医师手持筒壳部位,将打磨件伸入患者口腔中与对患者的牙齿进行打磨整形操作。利用打磨件对于牙齿的打磨通常具有两种方式,一种如图7所示沿牙齿横向打磨,另一种如图8所示沿牙齿纵向打磨。

3.现有的齿科打磨机的驱动电机固定在筒壳中,驱动电机在打磨过程中自身产生振动而传递至筒壳,并且在高速旋转的打磨件与牙齿接触后也产生不可避免的振动并将该振动通过传动轴-驱动电机传递至筒壳,导致筒壳持续高频振动,一方面导致医护人员握持筒壳部位的手部麻痹,不利于医师对于牙齿打磨的精细化操作;另一方面,因振动方向的无规则性,导致打磨件在牙齿上的打磨点受到杂乱振动的影响而无规则变化,进一步降低了打磨精度,影响术后牙齿的美观程度和实用效果。

技术实现要素:

4.本发明旨在提供一种齿科用打磨机,提高医师实用过程中的舒适度,并提高对于牙齿的打磨精度。

5.为了解决以上技术问题,本发明采用的具体方案为:一种齿科用打磨机,包括筒壳、驱动电机以及打磨件,驱动电机和筒壳通过沿筒壳轴向方向上的轴向弹性连接件和沿筒壳一个径向方向上的径向弹性连接件相连,且驱动电机和筒壳之间还设有轴向定位件和径向定位件,轴向定位件用于压制轴向弹性连接件的弹性,径向定位件用于压制径向弹性连接件的弹性;

6.还包括切换件,切换件可作用于轴向定位件和径向定位件,以使轴向定位件和径向定位件同时仅有一个处于压制对应的轴向弹性连接件或径向弹性连接件的状态。

7.优选的,轴向定位件包括分布于驱动电机两侧的多根轴向顶杆,轴向顶杆的一端固定在对应侧的筒壳上,另一端指向驱动电机并与驱动电机间隔分布;轴向弹性连接件为轴向直线弹簧,轴向直线弹簧套设在轴向顶杆上;

8.径向定位件包括多根固定在筒壳内的径向顶杆和固定在驱动电机上并与径向顶杆一一对应的定位座,所有径向顶杆沿筒壳的同一径向分布,径向顶杆的一端固定在筒壳上,另一端指向驱动电机上的定位座,径向弹性连接件为套接在径向顶杆上的径向直线弹簧,任一定位座均包括两个平行间隔分布的导向片和夹设在两个导向片之间的导向条,导向条供径向顶杆远离筒壳的一端抵触配合,导向片供径向直线弹簧远离筒壳的一端抵触配合,且导向片沿筒壳的纵向长度大于导向条沿筒壳的纵向长度;

9.切换件用于推动驱动电机沿筒壳的轴向方向移动。

10.优选的,驱动件为滑动设置于筒壳后部位置的后端盖,后端盖的一侧供驱动电机后侧所对应的径向顶杆配合安装,后端盖的另一侧固定设有延伸出筒壳外部的按压柄。

11.优选的,驱动件为固定在筒壳后部的后端盖和设置在驱动电机上的电磁铁,在筒壳外部设有控制两个电磁铁通电感磁的电源按钮,两个电磁铁在感磁后产生斥力以推动驱动电机移动。

12.优选的,径向顶杆的横截面为矩形,两个导向片之间的间距与径向顶杆的厚度相对应。

13.优选的,导向条的一端与两个导向片平齐,另一端设有弧形导向面。

14.本发明中的驱动电机通过轴向弹性连接件和一个径向方向上的径向弹性连接件与筒壳相连,从而实现了驱动电机和筒壳之间的弹性连接,进而在驱动电机自身振动及打磨件与牙齿接触产生的振动传递至驱动电机后,可通过该弹性连接的方式大幅度降低筒壳的振动,避免了握持筒壳的医师在长时间打磨时产生的手部麻痹,在提高了操作舒适性的同时利于医师精确操作打磨。

15.本发明中还具有与轴向弹性连接件对应的轴向定位件、与径向弹性连接件对应的径向定位件以及切换件。通过该切换件可同时作用于轴向定位件和径向定位件,使轴向定位件和径向定位件仅同时择一产生对于轴向弹性连接件或径向弹性连接件的弹性产生压制作用,从而将驱动电机和打磨件产生的无规则振动转化为驱动电机-打磨件总成沿筒壳轴向方向上的轴向振动和沿筒壳一个径向方向上的径向振动两种振动模式。进而可在如图7所示的横向打磨过程中采用轴向振动模式,使打磨件的振动方向与打磨件打磨过程中的移动方向保持一致,均为沿牙齿的横向方向,避免打磨件沿筒壳的纵向振动导致的打磨误差;而在如图8所示的纵向打磨过程中采用径向振动模式,使打磨件的振动方向仍与打磨过程中的移动方向保持一致,均为沿牙齿的纵向,避免打磨件沿筒壳的轴向振动导致的打磨误差。通过两种打磨方式中分别保持一个与打磨件移动方向的振动而抑制另外一个方向上的振动,从而与现有的无规则振动的打磨机相比大幅度提高了打磨精度,利于提高最终打磨牙齿的美观程度和实用性。

附图说明

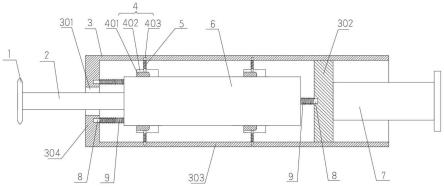

16.图1为本发明实施例1初始状态下的剖视结构示意图;

17.图2为图1中推动按压柄并使驱动电机两端分别顶触于对应的轴向顶杆后的状态示意图;

18.图3为实施例1中的径向顶杆与定位座的装配示意图;

19.图4为图3的爆炸结构示意图;

20.图5为本发明实施例2初始状态下的剖视结构示意图;

21.图6为本发明实施例2的主视结构示意图;

22.图7及图8为现有技术中打磨件的两种打磨方式示意图;

23.图中标记:1、打磨件,2、传动件,3、筒壳,301、穿孔,302、后端盖,303、筒体,304、前端盖,4、定位座,401、导向条,402、导向片,403、径向顶杆,404、第一径向定位面,405、第二径向定位面,406、弧形导向面,407、第三径向定位面,408、第一周向定位面,409、第二周向定位面,5、径向直线弹簧,6、驱动电机,7、按压柄,8、轴向顶杆,9、轴向直线弹簧,10、电磁

铁,11、电源按钮。

具体实施方式

24.如图1、图5及图6所示的,本发明与常规的齿科打磨机相同的,均包括筒壳3和设置在筒壳3内的驱动电机6。筒壳3具有直筒状的筒体303、设置在筒体303左端的前端盖304和设置在筒体303右端的后端盖302。驱动电机6的输出轴沿筒体303的轴向分布并连接有传动件2,传动件2的右端与驱动电机6相连,左端穿过开设于前端盖304中部的穿孔301后连接有打磨件1。在实施过程中,由医师握持筒壳3的筒体303并将打磨件1伸入患者口腔,由驱动电机6输出轴通过传动件2带动打磨件1高速转动,以图7和图8中的两种打磨方式结合而对患者牙齿进行打磨作业。

25.与常规的齿科打磨机不同的是,本发明中驱动电机6并不直接固连于筒壳3内部,而是通过轴向弹性连接件和沿筒体303一个径向方向的径向弹性连接件与筒壳3相连,从而一方面通过轴向弹性连接件或纵向弹性连接件的弹性连接而缓冲驱动电机6自身和由高速旋转的打磨件1与牙齿相触而传递至驱动电机6上的振动,避免筒壳3部分大幅度振动,提高医师实用的舒适度并提高打磨精度;另一方面,还可通过轴向定位件压制轴向弹性连接件的弹性,通过径向定位件压制径向弹性连接件的弹性,通过转换件对轴向定位件和径向定位件进行切换,使由工件-驱动电机6组成的总成仅沿筒壳3轴向或一个径向方向上振动,从而提高打磨精度和打磨效果。

26.以下通过两个实施例对本发明的技术方案进行说明:

27.实施例1

28.如图1所示,本实施例中的轴向弹性连接件为分布于驱动电机6左端的多根轴向直线弹簧9和分布于驱动电机6右端的一根轴向直线弹簧9。位于驱动电机6左端的多根轴向直线弹簧9以传动件2为中心呈环形分布,其左端固定在前端盖304上,右端抵触于驱动电机6的左端面。位于驱动电机6右端的轴向直线弹簧9对应驱动电机6右端面的中心,其左端抵触于驱动电机6,右端固连在后端盖302上。在驱动电机6的周向和径向方向上的移动均被限制,仅余轴向方向上的移动自由度的情况下,由驱动电机6自身振动和打磨件1传递至的振动在多个轴向直线弹簧9的缓冲作用下形成驱动打磨件1-驱动电机6总成沿筒体303轴向方向往复移动的轴向振动。

29.轴向定位件为与轴向直线弹簧9一一对应的轴向顶杆8,轴向顶杆8套设在对应的轴向直线弹簧9内,且轴向顶杆8的一端分别固连在对应的前端盖304和后端盖302上,另一端与驱动电机6的对应端面分别间隔分布。本实施例中的筒壳3的后端盖302与筒体303通过沿筒体303长度方向设置的线轨(图中未示出)滑动配合,并在后端盖302的右侧固定设有一延伸出筒体303外部的按压柄7。在图1所示状态下通过向右按压按压柄7即使得后端盖302朝向筒体303前方移动,从而压缩两侧的轴向直线弹簧9,直至如图2所示的使右侧轴向顶杆8的左端和左侧轴向顶杆8的右端依次紧顶在驱动单机两端的端面上,此时驱动电机6沿筒壳3轴向上的自由度消失,即通过轴向定位件压制轴向弹性连接件产生的弹性减振作用。

30.本实施例中的径向弹性连接件为分布于筒体303内壁上下位置的四根径向直线弹簧5,四根径向直线弹簧5均沿筒壳3的一个径向方向分布并分别与驱动电机6配合,以使驱动电机6在轴向、周向方向上的移动均被限制,仅剩余该径向方向上的自由度后,将驱动电

机6自身和打磨件1传递的无规则振动转化为该径向方向上的振动。

31.径向定位件为与径向直线弹簧5一一对应的径向顶杆403和定位座4。径向顶杆403对应套设在径向直线弹簧5中,其一端固定在筒体303内壁上,另一端指向驱动电机6方向。定位座4固定在驱动电机6上并位于径向顶杆403所指的方向。结合图3及图4所示的,任一定位座4均包括两个间隔平行分布的导向片402和设置在两个导向片402中的导向条401。两个导向片402之间的间隙形成的通道且该通道沿筒壳3的长度方向分布,径向顶杆403的截面为矩形并插设在两个导向片402之间。径向顶杆403的前后两侧分别形成第一周向定位面408,而两个导向片402的相对侧分别形成第二周向定位面409。本实施例中径向顶杆403的厚度与两个导向片402之间的宽度相对应,从而使第一周向定位面408和第二周向定位面409重合,即通过定位座4和径向顶杆403的配合限制驱动电机6自身转动的自由度。径向顶杆403的下端平面形成第一径向定位面404,导向条401的上沿平面形成第二径向定位面405,在图1所示的初始状态下,第一径向定位面404与第二径向定位面405重合,从而限制了驱动电机6沿筒壳3的径向方向上移动的自由度。导向条401和两个导向片402的左端对其,且导向条401的长度小于导向片402,从而使得定位座4在随驱动电机6左移至如图2所示的径向定位杆脱离导向条401后,第二径向定位面405失去第一径向定位面404的支撑,即解除定位条对于径向顶杆403的定位作用,同时使得驱动电机6可沿筒壳3的特定径向移动。为了实现将驱动电机6产生的振动和打磨件1传递至驱动电机6的无规则振动转换为驱动电机6沿筒壳3特定径向方向的振动,本实施例中两个导向片402的上沿平面形成第三径向定位面407,径向直线弹簧5远离筒体303内壁的端部压在第三径向定位面407上。

32.本实施例的具体实施过程如下:

33.在图1所示状态下,驱动电机6自身产生的振动和由打磨件1传动至驱动电机6的振动因驱动电机6的特定径向方向和周向方向上的运动自由度受限,仅剩余沿筒壳3轴向方向的自由度,故可配合轴向直线弹簧9将无规则振动转化为沿筒壳3轴向方向的振动,适于进行图7所示的沿横向打磨牙齿操作。而当需要如图8所示的沿纵向打磨牙齿时,则按动按压柄7至如图2所示的驱动电机6的两侧分别紧顶在对应侧的轴向顶杆8上,并使驱动电机6的特定径向方向自由度大致与打磨件的移动方向一致,则是驱动电机6的其轴向自由度受限。同时径向顶杆403脱离导向条401而进入两个导向片402的尾部,此时驱动电机6重新获得特定径向方向的自由度,即可配合径向直线弹簧5将无规则振动转化为沿筒壳3特定径向方向的振动。进而通过两种打磨方式中分别保持一个与打磨件1移动方向的振动而抑制另外一个方向上的振动,与现有的无规则振动的打磨机相比大幅度提高了打磨精度,利于提高最终打磨牙齿的美观程度和实用性。

34.在沿牙齿纵向打磨完成后,松开按压柄7即使得驱动电机6和后端盖302重新复位至图1所示状态,使医师在打磨中可灵活切换本实施例的振动状态,适应牙齿上不同位置的打磨需求。本实施例中在导向条401上还设有弧形导向面406,便于径向顶杆403在图2所示状态下向图1所示状态复位。

35.实施例2

36.如图5所示,本实施例的主体结构与实施例1相同,区别在于本实施例中的后端盖302与筒体303固定,通过电磁方式推动驱动电机6移动以实现振动模式的切换,具体的:

37.在驱动电机6的右端和后端盖302的左端分别设有环形的电磁铁10。而如图6所示

的,在筒壳3的外周壁上设有用于控制两个电磁铁10通电的电源按钮11。在图5所示状态下,两个电磁铁10均不通电,不产生磁性。而在需要切换本实施例的振动模式时,仅需按动电源按钮11,使两个电磁铁10通电并产生方向相反的磁性,则驱动电机6即在磁力的作用下向左推移,至驱动电机6两侧紧顶在两侧的轴向顶杆8上,且径向顶杆403脱离导向片402,完成振动模式的切换。

38.本实施例中的电源按钮11为自锁型按钮,在按动后即保持电磁铁10的通电状态,再次按压使断开通电,使得该电源按钮11可设置在筒体303的前部,由医护人员以握笔式握持筒壳3进行打磨作业。在打磨过程中仅活动一根手指按压电源按钮11即完成振动模式切换,与实施例1相比便捷程度大大提高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。