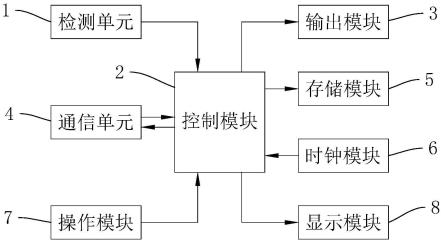

1.本发明涉及气缸套检测设备技术领域,具体涉及一种用于发动机气缸套内壁缺陷的涡流探伤装置。

背景技术:

2.气缸套产品如果存在微观裂纹、砂眼等内在缺陷,在使用时由于承受高温高压,很容易引起失效,而一旦发生故障失效轻则使发动机压缩无力、起动困难、排气冒蓝烟或黑烟使环保性能变差,同时,还会导致发动机功率下降使动力性能变差,增加燃油、机油消耗量使经济性能变差,重则会引起敲缸、缸套破损甚至损坏发动机使安全性能变差。

3.然而现有的发动机气缸套检测检测方式较为单一,自动化程度较差,使得整体的检测效率较低。

技术实现要素:

4.本发明的目的在于提供一种用于发动机气缸套内壁缺陷的涡流探伤装置,以解决上述背景技术中提出的现有气缸套检测自动化程度差、整体检测效率低问题。

5.为实现上述目的,本发明采用如下技术方案:

6.一种用于发动机气缸套内壁缺陷的涡流探伤装置,包括输送机构和检测台;

7.所述检测台的上端面开设有用于对气缸套进行限位的v型槽,该v型槽的上方架设有与检测台固定连接的安装架;

8.通过所述安装架设置有能够将气缸套移动到v型槽上的装夹机构、沿竖直方向将气缸套固定在v型槽内的压紧机构以及伸缩机构,所述伸缩机构的伸缩端固定有能够伸入气缸套内的探伤检测装置。

9.进一步地,所述检测台位于所述输送机构的出料端且所述v型槽的长度方向与输送机构的送料方向一致。

10.进一步地,所述装夹机构与安装架采用滑动连接,包括若干个设置在安装架上与输送机构送料方向一致的导杆、穿接在导杆上滑块、与滑快连接的手指气缸以及驱动手指气缸移动的驱动机构。

11.进一步地,所述驱动机构包括驱动电机以及通过皮带传动连接的两个带轮,且其中一个带轮与驱动电机的输出轴传动连接,所述滑块与皮带固定连接。

12.进一步地,所述压紧机构包括竖直设置在v型槽正上方的压紧气缸以及固定设置在压紧气缸下端的压块,所述压块的下端面开设有能够与气缸套外壁相贴合的弧形槽。

13.进一步地,还包括沿所述输送架构的送料方向对称设置在位于检测台左右两侧的排料槽口及排料机构,所述v型槽的边缘与排料槽口的边缘通过圆弧面过渡连接,所述排料机构包括水平设置的两个排料气缸以及固定设置在排料气缸伸缩端的顶块,通过排料气缸带动顶块将气缸套由v形槽内推出,并沿弧形面滚落至排料槽口。

14.进一步地,所述探伤检测装置包括与气缸套内壁间隙配合的圆柱形安装座,所述

安装座的圆周面均布开设有若干个安装槽,所述安装槽内安装有涡流探伤传感器线圈。

15.进一步地,还包括机架,所述输送机构和检测台均安装在机架上。

16.由以上技术方案可知,本发明通过输送机构实现对气缸套的自动输送,通过手指气缸将气缸套搬运至检测台的v形槽,配合压紧机构对气缸套进行压紧固定,并利用伸缩机构带动探伤检测装置伸入气缸套内,实现对气缸套的自动探伤检测,从而有效的提高整体的自动化程度,以及整体的检测效率;同时在检测台开设两个排料槽口及两个排料气缸,能够根据探伤检测装置的检测结果,通过排料气缸将气缸套自动推入对应的排料槽口,实现自动分类收集,从而进一步的提高了整体的自动化程度和检测效率。

附图说明

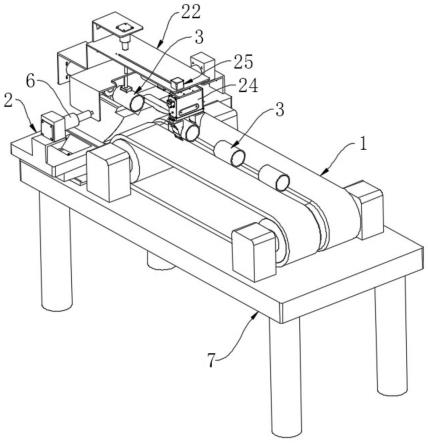

17.图1为本发明的整体结构示意图;

18.图2为图1的左视图;

19.图3为图1的主视图;

20.图4为监测台的结构示意图;

21.图5为图4仰视视角的结构示意图;

22.图6为检测台、探伤检测装置和排料气缸的结构示意图;

23.其中:1、输送机构;2、检测台;21、v型槽;22、安装架;23、导杆;24、手指气缸;25、驱动电机;26、皮带;27、带轮;28压紧气缸;29、压块;3、气缸套;4、伸缩机构;41、探伤监测装置;42、安装座;43、安装槽;5、排料槽口;6、排料机构;61、排料气缸;62、顶块;7、机架。

具体实施方式

24.下面结合附图对本发明的一种优选实施方式做详细的说明,在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其他方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

25.本发明为一种用于发动机气缸套内壁缺陷的涡流探伤装置,包括输送机构1和检测台2,所述输送机构采用传送带,所述传送带上沿其传动方向设置有限位槽,能够对气缸套3的轴向进行限位,具体的:

26.实施例一

27.如图1-3所示的用于发动机气缸套内壁缺陷的涡流探伤装置,包括输送机构1以及位于输送机构出料端的检测台2;

28.所述检测台2的上端面开设有用于对气缸套3进行限位的v型槽21,且该v型槽的长度方向与输送机构的送料方向一致;在所述v型槽的上方架设有与检测台通过螺钉固定连接的安装架22;通过所述安装架设置有能够将气缸套移动到v型槽上的装夹机构、沿竖直方向将气缸套固定在v型槽内的压紧机构以及伸缩机构4,所述伸缩机构的伸缩端固定有能够伸入气缸套内的探伤检测装置41。

29.如图2、4和5所示,所述装夹机构与安装架22采用滑动连接,包括两个设置在安装架上与输送机构送料方向一致的导杆23、穿接在导杆上滑块、与滑快连接的手指气缸24以及驱动手指气缸移动的驱动机构;所述驱动机构包括驱动电机25以及通过皮带26传动连接

的两个带轮27,且其中一个带轮与驱动电机的输出轴传动连接,所述滑块与皮带固定连接;本实施例所述的两个带轮能够同步转动,通过驱动电机带动其中一个带轮转动,即可利用皮带带动滑块沿导杆的轴向滑动,即驱动手指气缸沿输送机构1的送料方向进行移动。

30.所述伸缩机构通过螺栓固定在安装架22上,可以为直杆气缸或电动推杆,所述伸缩机构的伸缩端固定有能够伸入气缸套3内的探伤检测装置41;如图6所示,所述探伤检测装置41包括与气缸套3内壁间隙配合的圆柱形安装座42,所述安装座的圆周面均布开设有六个安装槽43,所述安装槽内安装有涡流探伤传感器线圈。

31.所述压紧机构通过螺栓固定在安装架22上,包括竖直设置在v型槽21正上方的压紧气缸28以及固定设置在压紧气缸下端的压块29,所述压块的下端面开设有能够与气缸套外壁相贴合的弧形槽,所述压块采用尼农材质或橡胶材质,实现对压块压紧气缸套时进行缓冲,避免气缸套被挤压造成损伤的情况发生。

32.在具体的使用中,可以根据需要在个机构上开设避让槽,避免在检测过程中产生干涉,影响检测精度。

33.使用时,输送机构1将待检测的气缸套3输送至靠近检测台2的一端,此时可以通过在安装架22上安装传感器,当气缸套移动至传感器感应位置时,触发信号,启动手指气缸24将气缸套夹紧,再由驱动机构驱动手指气缸,将气缸套由输送机构搬运至v形槽21内;通过将气缸套放置于v形槽内,使得气缸套能够获得更精确的位置定位,从而确保探伤检测装置41与气缸套处于同心位置;再利用压紧气缸28带动压块29下移,从而通过压块将气缸套下压固定在v形槽内,使得气缸套保持位置固定,再通过伸缩机构带动探伤检测装置伸入气缸套内,并沿气缸套轴向移动,实现对气缸套侧壁的探伤检测,实现自动检测的目的,从而有效的提高整体的自动化程度,以及整体的检测效率。

34.实施例二

35.在实施例一的基础上,如图1、3、4和6所示,沿所述输送机构1的送料方向,位于检测台2的左右两侧还对称设置有排料槽口5及排料机构6,所述v型槽21的边缘与排料槽口5的边缘通过圆弧面过渡连接,使得气缸套3能够更加平滑和平稳的自动滚落至排料槽口内,从而也保证气缸套能过获得足够的动量,确保能够滚动至排料槽口内;所述排料机构包括水平设置的两个排料气缸61以及固定设置在排料气缸伸缩端的顶块62,通过一侧的排料气缸带动顶块将气缸套由v形槽内向另一侧推出,并沿弧形面滚落至排料槽口。

36.其中,所述顶块62同样采用尼农材质或橡胶材质,实现对顶块推动气缸套3时进行缓冲,避免气缸套被挤压或撞击,造成损伤的情况发生。

37.在具体的使用中,可将两个排料槽口5划分为检测合格品排料槽口和检测不合格品排料槽口,且在所述排料槽口的下方可放置承接盒或箱体,实现对落入排料槽口的气缸套进行收纳;实现对气缸套合格品和不合格品的自动分类收集,从而进一步的提高了整体的自动化程度和检测效率。

38.实施例三

39.在实施例一或实施例二的基础上,本发明所述的用于发动机气缸套内壁缺陷的涡流探伤装置,还包括机架7,且输送机构1和检测台2均安装于机架的上表面,从而使得输送机构和检测台形成整体结构,使得输送机构和检测台间的位置得到固定,从而使得输送机构和检测台间保持较高的位置精度。同时,也便于根据车间生产线,进行整体的位置调整和

搬运,提高整体位置调整和搬运的便利性。

40.以上所述实施方式仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。