1.本发明涉及油气开采技术领域,具体为一种油、水井调剖堵水用高分子树脂胶。

背景技术:

2.当前,我国陆地石油基本都是采用注水开发的方式。在油井开采之下,出水现象越发普遍,加上注水开发力度不断提升,含水量也随之提高。根据以往调查结果可知,我国当前油田中的含水量已达到80%,尤其是东部地区,含水率已经达到90%。在此背景下,石油中含水比例不断增加,导致开采能耗提高、产率降低,堵水工作显得更加重要。

3.随着油田开发逐渐进入中后期,由于水层窜槽、底水锥进或注入水、边水突进,使一些油井过早见水或水淹;油井出水导致注入剖面均匀性受到影响,一些区块注入水顺着高渗透层快速突破,导致大量油井出水,极大的影响了原油产率,油田出水问题越发普遍,急需采用堵水剂进行控制和解决。

4.目前主要使用的堵水剂是以水基类水解聚丙烯酰胺为主的堵水剂,这种化学调剖剂在调配形成堵水材料的过程中所应用到的材料成本低,且效用高,现场使用过程简便,对现场的操作要求亦不高,但此类堵剂在高温下易发生降解,长期稳定性差,且通过多孔介质封堵实验表明,水基类水解聚丙烯酰胺类凝胶在多孔介质的动态运移剪切过程中是不易形成胶体;在高矿化度盐水中,对水的稠化性不足等。

5.因此提出一种油、水井调剖堵水用高分子树脂胶以解决上述问题。

技术实现要素:

6.本发明的目的在于提供一种油、水井调剖堵水用高分子树脂胶,以解决上述背景技术中提出问题。

7.为实现上述目的,本发明提供如下技术方案:

8.一种油、水井调剖堵水用高分子树脂胶,该油水井调剖堵水用高分子树脂胶由以下成分组成:高分子树脂3-4%、水溶性单体3-4%、交联剂0.05-0.1%、引发剂0.005-0.01%、除氧剂0.1-0.2%,抗酸稳定剂0.1-0.2%,余量为水。

9.更进一步的,所述高分子树脂为羧甲基淀粉。

10.更进一步的,所述水溶性单体为2-丙烯酰胺-2-甲基丙磺酸。

11.更进一步的,所述交联剂为n-甲基甲酰胺。

12.更进一步的,所述引发剂为过氧焦磷酸钾。

13.更进一步的,所述除氧剂为亚硫酸氢钠。

14.更进一步的,所述抗酸稳定剂为硬葡聚糖。

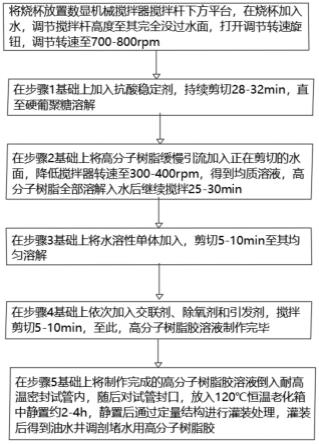

15.一种油、水井调剖堵水用高分子树脂胶的制备工艺,制备工艺步骤如下:

16.步骤1,将烧杯放置数显机械搅拌器搅拌杆下方平台,在烧杯加入水,调节搅拌杆高度至其完全没过水面,打开调节转速旋钮,调节转速至700-800rpm;

17.步骤2,在步骤1基础上加入抗酸稳定剂,持续剪切28-32min,直至硬葡聚糖溶解;

18.步骤3,在步骤2基础上将高分子树脂缓慢引流加入正在剪切的水面,降低搅拌器转速至300-400rpm,得到均质溶液,高分子树脂全部溶解入水后继续搅拌25-30min;

19.步骤4,在步骤3基础上将水溶性单体加入,剪切5-10min至其均匀溶解;

20.步骤5,在步骤4基础上依次加入交联剂、除氧剂和引发剂,搅拌剪切5-10min,至此,高分子树脂胶溶液制作完毕;

21.步骤6,在步骤5基础上将制作完成的高分子树脂胶溶液倒入耐高温密封试管内,随后对试管封口,放入120℃恒温老化箱中静置约2-4h,静置后通过定量结构进行灌装处理,灌装后得到油水井调剖堵水用高分子树脂胶。

22.一种油、水井调剖堵水用高分子树脂胶的装置,装置为步骤5中的定量结构,包括第一支撑架,所述第一支撑架之间通过固定连接的轴承转动连接有传送带,所述第一支撑架的后侧壁固定安装有第一驱动电机,所述第一驱动电机与传送带的转轴一端固定连接;

23.所述第一支撑架的顶部用于油桶导向的扶正结构,所述扶正结构包括插销、定位孔、滑动横板、拉簧、凸形块、直限位板、斜导向板和滑动孔,所述凸形块的顶部固定连接有拉簧,所述拉簧的顶部固定连接有插销,所述凸形块开设有滑动孔,所述滑动孔内贴合滑动连接有滑动横板,所述滑动横板均匀开设有定位孔,所述拉簧的恢复力带动插销的底部插在定位孔内,所述滑动横板的里端固定连接有直限位板,所述直限位板的右端固定连接有斜导向板;

24.所述第一支撑架在扶正结构的左端设有第二支撑架,所述第二支撑架的顶部固定连接有料筒,所述料筒的顶部连接有定量下料结构,所述定量下料结构包括第三支撑架、气管、气缸、外罩、n形板、挡板、下料孔、z形架、旋转电磁铁、盖板和转动轴,所述第三支撑架的顶部固定连接有气缸,所述气缸的底部固定连接有n形板,所述n形板的底部固定连接有z形架,所述z形架的底部固定连接有挡板,且挡板的外壁与料筒的内部贴合滑动连接,所述挡板的一端开设有用于下料的下料孔,所述z形架的顶部固定连接有外罩和旋转电磁铁,所述外罩设置在旋转电磁铁外侧,所述旋转电磁铁的输出端固定连接有转动轴,所述转动轴的底部固定连接有盖板,且盖板的底板与挡板的顶部贴合滑动连接,所述盖板的顶部直孔处固定连接有用于平衡挡板下方压力的气管;

25.所述料筒的底部固定连接有下料管,所述下料管固定安装有控制阀;

26.所述第一支撑架在下料管的下方处设有用于油桶限位的定位结构,所述定位结构包括第一c形板、第二c形板、滑动槽、螺纹杆、转动杆、螺纹槽、u形板、连接直块、第二驱动电机、第三驱动电机和滑动板,所述第三驱动电机的输出端固定连接有螺纹杆,所述螺纹杆螺纹连接有连接直块,所述连接直块的顶部固定连接有u形板,所述u形板的一端固定连接有第二驱动电机,所述第二驱动电机的输出端固定连接有转动杆,所述转动杆对称开设有螺纹槽,所述转动杆通过螺纹槽螺纹连接有滑动板,所述滑动板的侧壁分别固定连接有第二c形板和第一c形板,所述第一支撑架的侧壁开设有与第二c形板和第一c形板配合使用的滑动槽。

27.更进一步的,所述凸形块固定安装在第一支撑架的顶部,且凸形块设置在第二支撑架的右端。

28.更进一步的,上料时所述旋转电磁铁带动转动轴转动,转动轴带动盖板转动至下料孔外侧,上料结束后旋转电磁铁进行复位,旋转电磁铁带动盖板转动下料孔的正上方将

下料孔堵住。

29.更进一步的,所述第三支撑架固定安装在料筒的顶部。

30.更进一步的,下料时所述气管将空气导向至挡板内,保证了挡板下方的物料排出。

31.更进一步的,所述第三驱动电机固定安装在第一支撑架的侧壁,所述第一支撑架的侧壁通过固定连接的轴承与螺纹杆转动连接。

32.更进一步的,所述u形板的直立部位通过固定连接的轴承转动连接有转动杆。

33.更进一步的,所述第二c形板和第一c形板设置在下料管的两端。

34.本发明的有益效果是:

35.本发明通过根据定量灌装的油桶尺寸选择扶正结构的定位孔,向上拉动插销,滑动滑动横板,滑动横板带动选择的定位孔移动至插销下方处,松开插销后拉簧的恢复力带动插销插在定位孔内,使得直限位板之间适合定量灌装的油桶,斜导向板方便将定量灌装的油桶引到至直限位板内,再通过直限位板移动至下料管下方;

36.本发明定位结构的第二驱动电机带动转动杆转动,转动杆通过螺纹槽驱动滑动板移动,滑动板带动第一c形板和第二c形板移动,使得第一c形板和第二c形板之间适合不同定量灌装的油桶尺寸,灌装前,第三驱动电机带动螺纹杆转动,螺纹杆驱动连接直块向后移动,连接直块带动u形板向后移动,u形板带动第二c形板和第一c形板向后移动,第二c形板和第一c形板移动至最后端,油桶通过第二c形板移动至第一c形板的右端,第一c形板将油桶限位住然后进行灌装,灌装后,第三驱动电机带动螺纹杆转动,螺纹杆驱动连接直块向前移动,连接直块带动u形板向前移动,u形板带动第二c形板和第一c形板向前移动,第二c形板和第一c形板移动至最前端,第二c形板将第二c形板右侧的油桶堵住,第一c形板右端的油桶从第一c形板排出,方便将油桶按顺序限位在下料管整下方;

37.本发明根据定量下料的定量启动定量下料结构的气缸,气缸通过n形板和z形架带动挡板移动,挡板下方存放量符合定量要求时停止气缸,上料时旋转电磁铁带动转动轴转动,转动轴带动盖板转动至下料孔外侧,上料结束后旋转电磁铁进行复位,旋转电磁铁带动盖板转动下料孔的正上方将下料孔堵住,然后将挡板下方存放量通过下料管进行定量下料,使得装置方便进行定量下料;

38.本发明通过高分子树脂与水溶性树脂由引发剂引发成树脂自由基,自由基与单体起连锁反应聚合,交联为大分子网络结构,形成整体强度较高的树脂胶,油水井调剖堵水用高分子树脂胶能对油水井裂缝、溶洞型水淹、水窜进行有效封堵,可以实现油藏深部调剖,封堵效果理想,利于实际使用;油水井调剖堵水用高分子树脂胶耐温、抗盐,成胶前粘度低具有很好的注入性能,施工不需要动管柱,堵剂优先进入水窜高导流通道,选择性封堵,成胶后调整储层油水通道压差,增大绕流面积,达到控水增油的目的,纯粘流体均匀波及优势通道实现有效堵水。

附图说明

39.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

40.图1为本发明的制备工艺流程图;

41.图2为本发明的不同渗透率填砂管中注入速度与注入压力的关系图;

42.图3为本发明的sydansk瓶视法快速优选图;

43.图4为本发明的30m长填砂管注入10m堵剂成胶后的水驱曲线图;

44.图5为本发明的树脂胶封堵率图;

45.图6为本发明的封堵率与注入量的关系曲线图;

46.图7为本发明的新疆油田h2410井注水井来水水窜封窜堵水采曲线;

47.图8为本发明的冀东油田注水井g26-24井堵压力曲线图;

48.图9为本发明的高分子树脂胶扫描电镜呈像;

49.图10为本发明具体案例中不同运移位置的阻力系数;

50.图11为本发明的冀东油田注水井g26-24吸水剖面图;

51.图12为本发明的冀东油田注水井g26-24井生产数据图;

52.图13为本发明的结构示意图;

53.图14为本发明的结构后视图;

54.图15为本发明的结构俯视图;

55.图16为本发明的结构剖视图;

56.图17为本发明的结构剖视仰视图;

57.图18为本发明的结构右视剖视图;

58.图19为本发明的扶正结构示意图;

59.图20为本发明的图17的a处结构放大示意图;

60.图21为本发明的图18的b处结构放大示意图;

61.图22为本发明的转动杆及其连接结构示意图;

62.附图中,各标号所代表的部件列表如下:

63.1.第一支撑架 2.第一驱动电机 3.传送带 4.扶正结构 401.插销 402.定位孔 403.滑动横板 404.拉簧 405.凸形块 406.直限位板 407.斜导向板 408.滑动孔 5.第二支撑架 6.定位结构 601.第一c形板 602.第二c形板 603.滑动槽 604.螺纹杆 605.转动杆 606.螺纹槽 607.u形板 608.连接直块 609.第二驱动电机 610.第三驱动电机 611.滑动板 7.控制阀 8.下料管 9.料筒 10.定量下料结构 1001.第三支撑架 1002.气管 1003.气缸 1004.外罩 1005.n形板 1006.挡板 1007.下料孔 1008.z形架 1009.旋转电磁铁 1010.盖板 1011.转动轴。

具体实施方式

64.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

65.下面结合实施例对本发明作进一步的描述。

66.实施例1

67.如图1-8所示,

68.一种油、水井调剖堵水用高分子树脂胶,该油水井调剖堵水用高分子树脂胶由以下成分组成:高分子树脂3%、水溶性单体4%、交联剂0.1%、引发剂0.01%、除氧剂0.2%,抗酸稳定剂0.1%,余量为水。

69.所述高分子树脂为羧甲基淀粉。

70.所述水溶性单体为2-丙烯酰胺-2-甲基丙磺酸。

71.所述交联剂为n-甲基甲酰胺。

72.所述引发剂为过氧焦磷酸钾。

73.所述除氧剂为亚硫酸氢钠。

74.所述抗酸稳定剂为硬葡聚糖。

75.一种油、水井调剖堵水用高分子树脂胶的制备工艺,制备工艺步骤如下:

76.步骤1,将烧杯放置数显机械搅拌器搅拌杆下方平台,在烧杯加入水,再调节搅拌杆高度至其完全没过水面,打开调节转速旋钮,调节转速至700rpm;

77.步骤2,在步骤1基础上加入抗酸稳定剂,持续剪切32min,直至硬葡聚糖溶解;

78.步骤3,在步骤2基础上将高分子树脂缓慢引流加入正在剪切的水面,降低搅拌器转速至400rpm,得到均质溶液,高分子树脂全部溶解入水后继续搅拌25min;

79.步骤4,在步骤3基础上将水溶性单体加入,剪切10min至其均匀溶解;

80.步骤5,在步骤4基础上依次加入交联剂、除氧剂和引发剂,搅拌剪切10min,至此,高分子树脂胶溶液制作完毕;

81.步骤6,在步骤5基础上将制作完成的高分子树脂胶溶液倒入耐高温密封试管内,随后对试管封口,放入120℃恒温老化箱中静置约4h,静置后通过定量结构进行灌装处理,灌装后得到油水井调剖堵水用高分子树脂胶。

82.实施例2

83.实施例2是对实施例1的进一步改进。

84.如图1-8所示的,

85.一种油、水井调剖堵水用高分子树脂胶,该油水井调剖堵水用高分子树脂胶由以下成分组成:高分子树脂4%、水溶性单体3%、交联剂0.2%、引发剂0.05%、除氧剂0.2%,抗酸稳定剂0.2%,余量为水。

86.所述高分子树脂为羧甲基淀粉。

87.所述水溶性单体为2-丙烯酰胺-2-甲基丙磺酸。

88.所述交联剂为n-甲基甲酰胺。

89.所述引发剂为过氧焦磷酸钾。

90.所述除氧剂为亚硫酸氢钠。

91.所述抗酸稳定剂为硬葡聚糖。

92.一种油、水井调剖堵水用高分子树脂胶的制备工艺,制备工艺步骤如下:

93.步骤1,将烧杯放置数显机械搅拌器搅拌杆下方平台,在烧杯加入水,再调节搅拌杆高度至其完全没过水面,打开调节转速旋钮,调节转速至800rpm;

94.步骤2,在步骤1基础上加入抗酸稳定剂,持续剪切28min,直至硬葡聚糖溶解;

95.步骤3,在步骤2基础上将高分子树脂缓慢引流加入正在剪切的水面,降低搅拌器转速至300rpm,得到均质溶液,高分子树脂全部溶解入水后继续搅拌30min;

96.步骤4,在步骤3基础上将水溶性单体加入,剪切5min至其均匀溶解;

97.步骤5,在步骤4基础上依次加入交联剂、除氧剂和引发剂,搅拌剪切5min,至此,高分子树脂胶溶液制作完毕;

98.步骤6,在步骤5基础上将制作完成的高分子树脂胶溶液倒入耐高温密封试管内,随后对试管封口,放入120℃恒温老化箱中静置约5h,静置后通过定量结构进行灌装处理,灌装后得到油水井调剖堵水用高分子树脂胶。

99.对实施例1和实施例2进行检测,检测标准为q/sh1020 1493-2014/强冻胶

100.项目指标指标成胶强度≥9x106mpa.s≥1x105mpa.s弹性模量pa≥10≥10堵水率≥93%≥95%100pv水冲刷后堵水率≥85%≥90%恒温7天后粘度保留率≥98%≥98%成胶时间≤7h≤7h突破压力梯度6.5mpa/m8.8mpa/m

101.本发明通过高分子树脂与水溶性树脂由引发剂引发成树脂自由基,自由基与单体起连锁反应聚合,交联为大分子网络结构,形成整体强度较高的树脂胶,油水井调剖堵水用高分子树脂胶能对油水井裂缝、溶洞型水淹、水窜进行有效封堵,可以实现油藏深部调剖,封堵效果理想,利于实际使用。

102.具体案例

103.如图9所示,高分子树脂胶注入后,扫描电镜呈像高分子树脂胶整体段塞式封堵水流优势通道,高分子树脂胶耐温、抗盐,成胶前粘度低具有很好的注入性能,施工不需要动管柱,堵剂优先进入水窜高导流通道,选择性封堵,成胶后调整储层油水通道压差,增大绕流面积,达到控水增油的目的,纯粘流体均匀波及优势通道实现有效堵水。

104.具体操作如下:

105.在30m长填砂管注入10m堵剂过程中,堵剂在多孔介质中以段塞的方式运移,运移过程中阻力系数缓慢降低,即堵剂的视粘度随剪切而下降,从入口运移到8.16m处时,阻力系数由50降到约40,对应视粘度降低了约20%,该堵剂有一定的抗剪切能力,详见图10。长填砂管封堵实验结果表明树脂胶封堵孔道后,高分子树脂胶同时具有良好的抗冲刷性,详情见表1。

106.表1

[0107][0108]

冀东油田g26-24为高深北区高5断块一口水井,2017年8月17日测吸水剖面,资料显示28#层吸水24.82%、29#层吸水75.18%,为主吸水层,对应油井均高含水,经研究决定对该井实施调剖,要求控制28、29#主吸水层。2018年5月10日进行了调剖施工,该井地层温度130℃左右,选用的高分子树脂凝胶,累注430方,关井3天后,恢复注水。

[0109]

如图11和12所示,该井调剖后,主吸水层29#层吸水量由施工前的75.18%降为31.77%;28#层由施工前的24.82%降为0,完全不吸水。而且重新启动了27b#层,吸水量50.52%,30#层吸水量17.71%,有效地改善了吸水剖面,浅调施工非常成功。

[0110]

实施例3

[0111]

实施例3是对实施例1的进一步改进。

[0112]

如图13至22所示,一种油、水井调剖堵水用高分子树脂胶的装置,装置为步骤三中的定量结构,包括第一支撑架1,第一支撑架1之间通过固定连接的轴承转动连接有传送带3,第一支撑架1的后侧壁固定安装有第一驱动电机2,第一驱动电机2与传送带3的转轴一端固定连接;

[0113]

第一支撑架1的顶部用于油桶导向的扶正结构4,扶正结构4包括插销401、定位孔402、滑动横板403、拉簧404、凸形块405、直限位板406、斜导向板407和滑动孔408,凸形块405的顶部固定连接有拉簧404,拉簧404的顶部固定连接有插销401,凸形块405开设有滑动孔408,滑动孔408内贴合滑动连接有滑动横板403,滑动横板403均匀开设有定位孔402,拉簧404的恢复力带动插销401的底部插在定位孔402内,滑动横板403的里端固定连接有直限位板406,直限位板406的右端固定连接有斜导向板407,凸形块405固定安装在第一支撑架1的顶部,且凸形块405设置在第二支撑架5的右端,通过根据定量灌装的油桶尺寸选择扶正结构4的定位孔402,向上拉动插销401,滑动滑动横板403,滑动横板403带动选择的定位孔

402移动至插销401下方处,松开插销401后拉簧404的恢复力带动插销401插在定位孔402内,使得直限位板406之间适合定量灌装的油桶,斜导向板407方便将定量灌装的油桶引到至直限位板406内,再通过直限位板406移动至下料管8下方;

[0114]

第一支撑架1在扶正结构4的左端设有第二支撑架5,第二支撑架5的顶部固定连接有料筒9,料筒9的顶部连接有定量下料结构10,定量下料结构10包括第三支撑架1001、气管1002、气缸1003、外罩1004、n形板1005、挡板1006、下料孔1007、z形架1008、旋转电磁铁1009、盖板1010和转动轴1011,第三支撑架1001的顶部固定连接有气缸1003,气缸1003的底部固定连接有n形板1005,n形板1005的底部固定连接有z形架1008,z形架1008的底部固定连接有挡板1006,且挡板1006的外壁与料筒9的内部贴合滑动连接,挡板1006的一端开设有用于下料的下料孔1007,z形架1008的顶部固定连接有外罩1004和旋转电磁铁1009,外罩1004设置在旋转电磁铁1009外侧,旋转电磁铁1009的输出端固定连接有转动轴1011,转动轴1011的底部固定连接有盖板1010,且盖板1010的底板与挡板1006的顶部贴合滑动连接,盖板1010的顶部直孔处固定连接有用于平衡挡板1006下方压力的气管1002,上料时旋转电磁铁1009带动转动轴1011转动,转动轴1011带动盖板1010转动至下料孔1007外侧,上料结束后旋转电磁铁1009进行复位,旋转电磁铁1009带动盖板1010转动下料孔1007的正上方将下料孔1007堵住,第三支撑架1001固定安装在料筒9的顶部,下料时气管1002将空气导向至挡板1006内,保证了挡板1006下方的物料排出,根据定量下料的定量启动定量下料结构10的气缸1003,气缸1003通过n形板1005和z形架1008带动挡板1006移动,挡板1006下方存放量符合定量要求时停止气缸1003,上料时旋转电磁铁1009带动转动轴1011转动,转动轴1011带动盖板1010转动至下料孔1007外侧,上料结束后旋转电磁铁1009进行复位,旋转电磁铁1009带动盖板1010转动下料孔1007的正上方将下料孔1007堵住,然后将挡板1006下方存放量通过下料管8进行定量下料,使得装置方便进行定量下料;

[0115]

料筒9的底部固定连接有下料管8,下料管8固定安装有控制阀7。

[0116]

实施例4

[0117]

实施例4是对实施例3的进一步改进。

[0118]

如图13至22所示,第一支撑架1在下料管8的下方处设有用于油桶限位的定位结构6,定位结构6包括第一c形板601、第二c形板602、滑动槽603、螺纹杆604、转动杆605、螺纹槽606、u形板607、连接直块608、第二驱动电机609、第三驱动电机610和滑动板611,第三驱动电机610的输出端固定连接有螺纹杆604,螺纹杆604螺纹连接有连接直块608,连接直块608的顶部固定连接有u形板607,u形板607的一端固定连接有第二驱动电机609,第二驱动电机609的输出端固定连接有转动杆605,转动杆605对称开设有螺纹槽606,转动杆605通过螺纹槽606螺纹连接有滑动板611,滑动板611的侧壁分别固定连接有第二c形板602和第一c形板601,第一支撑架1的侧壁开设有与第二c形板602和第一c形板601配合使用的滑动槽603,第三驱动电机610固定安装在第一支撑架1的侧壁,第一支撑架1的侧壁通过固定连接的轴承与螺纹杆604转动连接,u形板607的直立部位通过固定连接的轴承转动连接有转动杆605,第二c形板602和第一c形板601设置在下料管8的两端,定位结构6的第二驱动电机609带动转动杆605转动,转动杆605通过螺纹槽606驱动滑动板611移动,滑动板611带动第一c形板601和第二c形板602移动,使得第一c形板601和第二c形板602之间适合不同定量灌装的油桶尺寸,灌装前,第三驱动电机610带动螺纹杆604转动,螺纹杆604驱动连接直块608向后移

动,连接直块608带动u形板607向后移动,u形板607带动第二c形板602和第一c形板601向后移动,第二c形板602和第一c形板601移动至最后端,油桶通过第二c形板602移动至第一c形板601的右端,第一c形板601将油桶限位住然后进行灌装,灌装后,第三驱动电机610带动螺纹杆604转动,螺纹杆604驱动连接直块608向前移动,连接直块608带动u形板607向前移动,u形板607带动第二c形板602和第一c形板601向前移动,第二c形板602和第一c形板601移动至最前端,第二c形板602将第二c形板602右侧的油桶堵住,第一c形板601右端的油桶从第一c形板601排出,方便将油桶按顺序限位在下料管8整下方。

[0119]

使用时,根据定量灌装要求,启动定量下料结构10的气缸1003,气缸1003通过n形板1005和z形架1008带动挡板1006移动,挡板1006下方存放量符合定量要求时停止气缸1003;

[0120]

根据定量灌装的油桶尺寸选择扶正结构4的定位孔402,向上拉动插销401,滑动滑动横板403,滑动横板403带动选择的定位孔402移动至插销401下方处,松开插销401后拉簧404的恢复力带动插销401插在定位孔402内,使得直限位板406之间适合定量灌装的油桶,定位结构6的第二驱动电机609带动转动杆605转动,转动杆605通过螺纹槽606驱动滑动板611移动,滑动板611带动第一c形板601和第二c形板602移动,使得第一c形板601和第二c形板602之间适合不同定量灌装的油桶尺寸;灌装前,第三驱动电机610带动螺纹杆604转动,螺纹杆604驱动连接直块608向后移动,连接直块608带动u形板607向后移动,u形板607带动第二c形板602和第一c形板601向后移动,第二c形板602和第一c形板601移动至最后端,将油桶放到传送带3,第一驱动电机2驱动传送带3移动,传送带3驱动油桶移动,斜导向板407方便将定量灌装的油桶引到至直限位板406内,再通过直限位板406移动至下料管8下方,油桶通过第二c形板602移动至第一c形板601的右端,第一c形板601将油桶限位住然后进行灌装,方便将油桶按顺序限位在下料管8整下方,然后对挡板1006进行上料,上料时旋转电磁铁1009带动转动轴1011转动,转动轴1011带动盖板1010转动至下料孔1007外侧,上料结束后旋转电磁铁1009进行复位,旋转电磁铁1009带动盖板1010转动下料孔1007的正上方将下料孔1007堵住,然后将挡板1006下方存放量通过下料管8进行定量下料,使得装置方便进行定量下料,定量灌装后,第三驱动电机610带动螺纹杆604转动,螺纹杆604驱动连接直块608向前移动,连接直块608带动u形板607向前移动,u形板607带动第二c形板602和第一c形板601向前移动,第二c形板602和第一c形板601移动至最前端,第二c形板602将第二c形板602右侧的油桶堵住,第一c形板601右端的油桶从第一c形板601排出,然后第三驱动电机610带动螺纹杆604转动,螺纹杆604驱动连接直块608向后移动,连接直块608带动u形板607向后移动,u形板607带动第二c形板602和第一c形板601向后移动,第二c形板602和第一c形板601移动至最后端。

[0121]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0122]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作

很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。