pmma复合骨水泥粉剂及pmma复合骨水泥的制备方法

技术领域

1.本发明涉及骨水泥领域,尤其是涉及一种加入镁或镁合金纤维的pmma复合骨水泥粉剂,及利用pmma复合骨水泥粉剂制备骨水泥的方法。

背景技术:

2.目前广泛应用于临床的pmma(聚甲基丙烯酸甲酯)骨水泥,它通常由固(pmma、引发剂、硫酸钡等)、液(mma为主)两相在常温下混合后固化而成,在固化前期具有较好的流动性,可注射植入;其固化后具有良好生物力学特性及快速成型等优点,使得其在临床应用中发展迅速。但是,由于pmma复合骨水泥不能降解、缺乏生物活性,无法与宿主骨组织有机结合,植入人体后,与周围骨组织融合性较差,不利于诱导骨组织生长;长期使用容易导致植入体发生松动、炎症,导致植入失败。

3.为了提高pmma骨水泥的生物活性,可以通过向pmma中添加活性组分,例如:专利cn201410541808.0公开了一种具有诱导成骨功能的镁黄长石/pmma复合骨水泥及其制备方法,高含量的镁黄长石粉体,不仅保持了骨水泥良好的力学性能,降低了聚合温度,还提高了骨水泥的生物活性和生物相容性,因含有元素镁和硅还可以主动诱导成骨。但是高含量的镁黄长石陶瓷颗粒对于pmma的抗拉、抗弯等力学性能不利。

4.专利cn201910280988.4公开了一种具有生物活性的骨水泥及其制备方法,异种骨除去细胞、免疫组分后经研磨制成一定粒径的骨粉,将骨粉按一定比例添加到pmma骨水泥粉剂中,制备出放热温度低于60℃的骨水泥,最大限度的保留其生物活性成分。虽然骨粉的加入会改善pmma骨水泥的生物活性,但是骨水泥的力学性能会显著的下降。因此急需一种不但可以改善pmma骨水泥生物活性,还可以改善pmma骨水泥力学性能的改性材料。

技术实现要素:

5.针对现有技术的不足,本发明提出一种pmma复合骨水泥粉剂,利用该粉剂调制成的骨水泥力学性能优异。

6.本发明的pmma复合骨水泥粉剂包括镁或镁合金纤维和pmma粉末,在使用时需将所述pmma复合骨水泥粉剂与溶剂混合搅拌。

7.进一步,所述镁或镁合金纤维与所述pmma粉末的质量比为0.03~0.6:2。

8.进一步,在所述pmma复合骨水泥粉剂中,粒径为所述pmma粉末的质量占比至少为90%;所述镁或镁合金纤维的直径为0.05~0.09mm。

9.在所述pmma复合骨水泥粉剂中,添加有分散剂甲基纤维素,所述分散剂的质量百分比为1%~3%,粘度为400mpa.s。

10.进一步,所述pmma复合骨水泥粉剂在混合后的凝固时间为15~25min。

11.本发明还涉及了一种制备包括本发明中的pmma复合骨水泥粉剂的pmma复合骨水泥的制备方法,包括:拉拔纤维,利用拉丝模具将镁或镁合金材料拉拔成细长的金属纤维;称量配置,配置pmma粉末及溶剂;制粉,将所述金属纤维以及所述pmma粉末加入到研磨设备

中混合;筛分,将所述混合粉末通过圆孔筛,筛分出包括了镁或镁合金纤维和所述pmma粉末的所述pmma复合骨水泥粉剂;混合,将所述pmma复合骨水泥粉剂与所述溶剂混合搅拌后使用。

12.进一步,所述拉拔纤维采用单根拉拔法,通过拉力令所述镁或镁合金材料通过多级所述拉丝模具,使得所述镁或镁合金材料的横截面积逐渐减小。

13.进一步,所述拉丝模具设计有小孔,所述拉丝模具的材料为硬质合金或金刚石。

14.进一步,所述制粉是采用配备有直径分别为2mm、10mm、20mm,质量配比为2mm:10mm:20mm=1:3:1的研磨球的球磨机进行研磨,研磨时间为20min~40min,所述球磨机转速可设定为100~150r/min。

15.再进一步,在所述混合阶段,搅拌时间为5~10min。

16.利用本发明中的pmma复合骨水泥粉剂制备的pmma复合骨水泥具备了优良的诱导成骨能力,而且提高了pmma复合骨水泥的力学性能,使pmma复合骨水泥在骨修复材料领域拥有更加广阔的未来。

附图说明

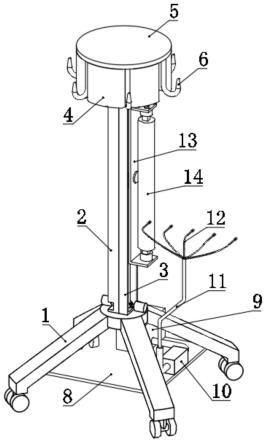

17.图1为利用本发明的粉剂制备的pmma复合骨水泥示意图。

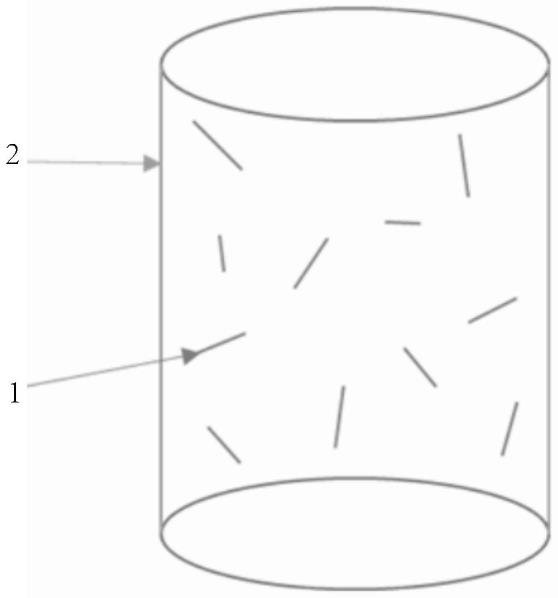

18.图2为具有不同镁纤维添加含量的pmma复合骨水泥的抗压强度。

具体实施方式

19.以下配合图式及本发明的较佳实施例,进一步阐述本发明为达成预定发明目的所采取的技术手段。

20.本发明中的pmma(聚甲基丙烯酸甲酯)骨水泥粉剂包括:镁或镁合金纤维和pmma粉末。二者的质量比为0.03~0.6:2。

21.在pmma复合骨水泥粉剂中粒径为30~80μm的pmma粉末的质量百分数至少为90%,粒径太粗会使得镁或镁合金纤维在pmma复合骨水泥中分散不均匀,若粒径太细则使得pmma骨水泥的力学强度降低。pmma粉末包括:质量比为80~90%的pmma颗粒、质量比为3~6%的bpo(过氧化苯甲酰)颗粒、质量比为4~17%的显影剂(氧化锆)颗粒、质量比为1~3%的分散剂(甲基纤维素);pmma颗粒、bpo颗粒、显影剂颗粒的粒径均为20~100μm。其中分散剂的添加可以使镁或镁合金纤维在pmma骨水泥中均匀分散,避免团聚。

22.在pmma复合骨水泥粉剂中镁或镁合金纤维的直径为0.05~0.09mm。若镁或镁合金纤维太细则起不到补强作用;若镁或镁合金纤维过粗,则在骨水泥粉剂与溶剂混合时无法悬浮分散,容易沉淀,导致镁或镁合金纤维团聚,从而影响补强效果。

23.在使用时需将pmma复合骨水泥粉剂与溶剂混合搅拌,经过15~25min后凝固,成为如图1中所示的具有均匀分散的镁或镁合金纤维1的pmma复合骨水泥2,其中pmma粉末与溶剂的质量比为2:1。

24.溶剂包括质量分数为93~97%的mma(甲基丙烯酸甲酯)、质量分数为3%~7%的dmpt(二甲基对甲苯胺)。溶剂与pmma粉末的质量比为1:2。

25.本发明提出了一种用于制备本发明中的pmma复合骨水泥2的制备方法,包括:

26.s1拉拔纤维,利用拉丝模具将镁或镁合金材料拉拔成细长的金属纤维。本发明采

用单根拉拔法,通过拉力令镁或镁合金材料通过多级拉丝模具,使得镁或镁合金材料的横截面积逐渐减小形成金属纤维,该金属纤维包括长度为3~25mm的短纤维和长度大于150mm的长纤维。其中拉丝模具设计有供镁或镁合金材料通过的多级小孔,小孔的直径逐级减小。单根拉拔法的优势在于可获得直径均匀的金属纤维。

27.s2称量配置pmma粉末和溶剂。

28.s3制粉,取pmma粉末,将pmma粉末与金属纤维共同加入到球磨机中混合研磨20min~40min后形成了混合粉末,混合粉末中包括了直径为0.05~0.09mm的镁或镁合金纤维1和pmma粉末。其中球磨机包括了直径分别为2mm、10mm和20mm的研磨球,上述研磨球的重量配比为1:3:1,球磨机的转速设定为100~150r/min。该工艺一方面使pmma复合骨水泥粉剂粒度变细,有利于提高pmma复合骨水泥的力学强度;另外一方面,球磨过程能够使镁或镁合金纤维1和镁基复合粉末分散的更加均匀,避免出现镁或镁合金纤维1团聚。

29.s4筛分,利用圆孔筛将混合粉末筛分成pmma复合骨水泥粉剂,pmma复合骨水泥粉剂包括了镁或镁合金纤维1和pmma粉末。经过筛分,粒径在30~80μm之间的pmma粉末至少占90%(wt%)。

30.s5混合,在使用时将pmma复合骨水泥粉剂与溶剂混合后搅拌5~10min后成为流体,利用注射器将混合后的流体注射入人体,注射操作时间为5~10min,流体经过15~25min后会在人体内凝固成如图1所示的pmma复合骨水泥2。

31.本发明通过加入镁或镁合金纤维对pmma骨水泥粉剂进行改性,如图2所示为利用了本发明的制备方法制备的添加了不同质量比的纯镁的pmma复合骨水泥凝固后的抗压强度统计图,其中“pmma、pmma-mg0.03、pmma-mg0.15、pmma-mg0.3、pmma-mg0.45、pmma-mg0.6”分别表示镁纤维、pmma粉末和溶剂的质量比依次为“0:2:1、0.03:2:1、0.15:2:1、0.3:2:1、0.45:2:1、0.6:2:1”。由图中可知经过改性的pmma复合骨水泥的抗压强度明显强于未改性的pmma骨水泥。随着镁纤维含量的增加,pmma复合骨水泥的生物活性和成骨能力不断提高,但是pmma复合骨水泥的力学性能先增大后减小,可塑性和注射性也变差。因此在本发明中镁或镁合金纤维1、pmma粉末和溶剂的质量比最大不能超过0.6:2:1,这样镁或镁合金纤维1才能均匀分散在pmma骨水泥中。如果上述的质量比超过0.6:2:1,则会导致镁或镁合金纤维1分散不均匀,并且镁或镁合金纤维1团聚导致pmma复合骨水泥的力学性能失效。

32.本发明通过加入镁或镁合金纤维对pmma骨水泥粉剂进行改性,利用经过改性的pmma复合骨水泥粉剂制备的改性pmma复合骨水泥,具备了优良的诱导成骨能力,而且提高了pmma复合骨水泥的力学性能,使pmma复合骨水泥在骨修复材料领域拥有更加广阔的未来。

33.以下通过具体实施例进一步描述利用本发明制备的pmma复合骨水泥及制备方法。

34.实施例一:

35.在本实施例中利用1.8g纯镁纤维对pmma骨水泥进行改性,其中纯镁纤维、pmma粉末和溶剂的质量比为0.03:2:1,粒径为30~80μm的pmma粉末的质量占比为91%,纯镁纤维的直径为0.05mm。本实施例的制备方法如下:

36.a)利用拉丝模具将纯镁材料拉拔成长度为3mm的纯镁纤维。

37.b)称取配置pmma粉末:称取108g的pmma,7.2g的bpo,4.8g的显影剂,以及3.6g的分散剂(粘度为400mpa.s的甲基纤维素);称取后将四者混合。

38.称取溶剂:称取57g的mma,称取3g的dmpt;称取后将二者混合。

39.c)将配置好的pmma粉末与1.8g的纯镁纤维加入到球磨机中研磨成混合粉末。研磨球的直径重量配比参考本发明制备方法中的球磨机,球磨机转速设定为100r/min,研磨时间设定为30min。

40.d)利用圆孔筛对研磨好的混合粉末进行筛分以制备pmma复合骨水泥粉剂。经过研磨和筛分,粒径在30~80μm之间的pmma粉末的质量分数为91%,纯镁纤维的直径为0.05mm。

41.e)将pmma复合骨水泥粉剂与溶剂混合后搅拌5min,静置15~25min之后形成pmma复合骨水泥。

42.如图2所示,实施例一的pmma复合骨水泥的抗压强度为92mpa,相比普通pmma骨水泥的抗压强度提高了7%。

43.实施例二:

44.在本实施例中在本实施例中利用27g纯镁纤维对pmma骨水泥进行改性,其中纯镁纤维、pmma粉末和溶剂的质量比为0.45:2:1,其余均与实施例一相同。

45.如图2所示,本实施例中的pmma复合骨水泥的抗压强度171mpa,相比普通的pmma骨水泥抗压强度提高了99%,抗压强度达到最大。

46.以上仅是本发明的优选实施例而已,并非对本发明做任何形式上的限制,虽然本发明已以优选实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案的范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,因此,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。