1.本发明涉及炭黑材料领域,具体涉及一种化纤着色炭黑及其制备方法。

背景技术:

2.色素炭黑一般都能较好的给塑料着色,可根据着色特性或物化性能选用色素炭黑,着色用炭黑的品种的选择基本上都是随成品必须达到的黑度而定。购买色素炭黑做着色用的时候我们一般会看其稳定性能是不是达标,色素炭黑的稳定性如果不能满足使用的要求,会直接影响塑料制品的性能。目前影响炭黑色素稳定性常见的问题有:(1)色相不好,导致塑料制品的黑度不足,偏棕色,光泽差。这与炭黑色素的粒径有关系,一般来说,色素炭黑的黑度与其自身的原始粒径的大小有着最为直接的关系,原始粒径越小,其自身的黑度也就越高,但是粒径越小分散性也越差;粒径较大的炭黑产品,结构高、表面活性好、流动性强、分散性好,但是其自身的黑度却不如小粒径。(2)“絮凝”、“返粗”、“团聚”是炭黑色素使用中最常见的一些分散问题。它们是因为色素炭黑粒子之间的布朗运动产生的。(3)为了增加黑度会添加大量的炭黑色素,炭黑添加量过多会导致塑料粘度高,而且添加量较大时,可能会导致塑料过热。温度过高会对热敏性聚合物产生不良反应,造成体系过热,引起凝胶的产生;还会降低色素炭黑的分散质量和体系的稳定性。因此,设计一种在化纤中分散性好以及对化纤着色性好的炭黑色素显得尤为重要。

技术实现要素:

3.针对现有技术中存在的问题,本发明的目的是提供一种在化纤中分散性好以及对化纤着色性好的化纤着色炭黑及其制备方法。

4.本发明的目的采用以下技术方案来实现:

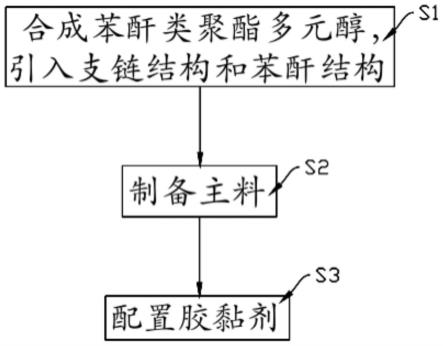

5.第一方面,本发明提供一种化纤着色炭黑的制备方法,包括以下步骤:

6.步骤1、对炭黑材料进行粉碎和活化处理,得到活性纳米炭黑;

7.步骤2、使用聚烯丙基胺对活性纳米炭黑进行改性处理,得到聚烯丙基胺/纳米炭黑;

8.步骤3、将4-羧基苯硼酸与氯化亚砜进行酰氯化反应,得到4-甲酰氯苯硼酸;

9.步骤4、使用4-甲酰氯苯硼酸与聚烯丙基胺/纳米炭黑进行缩合反应,得到化纤着色炭黑。

10.优选地,所述步骤1中,炭黑材料的型号为vulcan xc-72。

11.优选地,所述步骤1中,粉碎处理后,炭黑材料的粒径为50~100nm。

12.优选地,所述步骤1中,活化处理为是使用naoh溶液对粉碎后炭黑材料进行处理。

13.优选地,所述naoh溶液的质量分数为10%,粉碎后炭黑材料与naoh溶液的质量比为1:10~20。

14.优选地,所述步骤2中,将聚烯丙基胺溶于无水乙醇中后再与活性纳米炭黑反应,其中,聚烯丙基胺、活性纳米炭黑与无水乙醇的质量比为0.12~0.24:1:10~20。

15.优选地,所述步骤2中,改性处理的温度为室温,时间为8~12h。

16.优选地,所述步骤3中,酰氯化反应的过程中,以4-羧基苯硼酸与氯化亚砜作为反应物、n,n-二甲基甲酰胺作为引发剂、二氯甲烷作为溶剂进行反应,其中,4-羧基苯硼酸、n,n-二甲基甲酰胺、氯化亚枫与二氯甲烷的质量比为0.18~0.22:0.01~0.03:0.23~0.28:10~20。

17.优选地,所述步骤3中,酰氯化反应的过程具体为:

18.将4-羧基苯硼酸混入二氯甲烷中,搅拌完全溶解后,滴加n,n-二甲基甲酰胺(引发剂),再加入氯化亚砜,在冰水浴条件下搅拌混合均匀后,之后逐渐升温至室温后,在室温条件下搅拌反应8~12h,减压除去多余的氯化亚砜与二氯甲烷后,得到4-甲酰氯苯硼酸。

19.优选地,所述步骤4中,4-羧基苯硼酸在参与反应前与二氯甲烷配置成4-甲酰氯苯硼酸溶液;4-羧基苯硼酸与二氯甲烷的质量比为0.18~0.22:10。

20.优选地,所述步骤4中,聚烯丙基胺/纳米炭黑在参与反应前与二氯甲烷配置成聚烯丙基胺/纳米炭黑混液;聚烯丙基胺/纳米炭黑与二氯甲烷的质量比为0.46~0.58:10。

21.优选地,所述步骤4具体为:

22.将聚烯丙基胺/纳米炭黑混液置于冰水浴条件下,搅拌至体系温度稳定后,通入氮气作为保护气,滴加三乙胺作为催化剂,再逐滴加入4-甲酰氯苯硼酸溶液,完全滴加后,撤去冰水浴,在室温条件下搅拌反应8~12h,离心后将下层沉淀使用纯水洗涤三次,真空干燥,得到化纤着色炭黑。

23.优选地,所述步骤4中,4-甲酰氯苯硼酸溶液与聚烯丙基胺/纳米炭黑混液的质量比为1:2.1~2.5。

24.优选地,所述步骤4中,三乙胺的质量为4-甲酰氯苯硼酸溶液质量的1%~3%。

25.第二方面,本发明提供一种化纤着色炭黑,使用上述化纤着色炭黑的制备方法制备得到。

26.第三方面,本发明提供了一种化纤着色炭黑在化纤中的应用。

27.本发明的有益效果为:

28.1、本发明制备了一种化纤着色炭黑,该化纤着色纤维具有更好的分散性,能够更加容易分散在介质材料中,同时能够更加容易对化纤材料上色,从而使化纤材料的着色更加均匀。此外,该着色炭黑还对化纤材料的力学性能有一定的提升。

29.2、本发明制备的化纤着色炭黑是在现有的型号为vulcan xc-72的炭黑材料的基础上进行改性的,改性的过程包括,先将炭黑材料进行活性化处理,使得炭黑材料的表面活性增强,再依次聚烯丙基胺进行改性处理,之后使用酰氯化后的4-羧基苯硼酸进行反应,最终得到了含有苯酰胺基团和苯硼酸基团的聚烯丙基化合物改性的炭黑。

30.3、在对炭黑的活性处理的过程中,纳米炭黑使用naoh溶液处理是为了增加其表面的羟基活性基团,而羟基基团更容易与聚烯丙基胺中的氨基形成氢键作用,从而加强了聚烯丙基胺在炭黑上的固定效果。

31.4、在对炭黑的表面改性的过程中,4-羧基苯硼酸的酰氯化处理是为了方便后续与聚烯丙基胺/纳米炭黑中的聚烯丙基胺结合,4-甲酰氯苯硼酸中的酰氯基能够与聚烯丙基胺中的氨基结合生成更加稳定的酰胺基团,在此过程中同时也使得4-甲酰氯苯硼酸固定在了炭黑的表面。

具体实施方式

32.为了更清楚的说明本发明,对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

33.聚烯丙基胺是含有大量极性氨基基团的聚合物分子,该聚合物分子具有较好的固定性和吸附性,通常用于水处理以及纺织固色产业中。而本发明则将其用于炭黑材料的改性,以提升炭黑的分散性,但是由于聚烯丙基胺本身具有较强的水溶性,需要进一步的改进以提升其稳定性。

34.聚烯丙基胺的分子结构式如下:

[0035][0036]

4-羧基苯硼酸是一种有机硼化试剂,一般用作化学反应中间体,其分子结构的苯环上连接有硼酸基团,硼酸基团是一类具有较强稳定性的基团,并且其与较多化合物具有较强的结合性。本发明利用该性质将炭黑的表面硼酸化,使其能够与化纤材料更加紧密的结合,从而提升对化纤材料的着色性和色牢度。

[0037]

聚烯丙基胺的分子结构式如下:

[0038][0039]

而聚烯丙基胺与4-羧基苯硼酸的反应过程为:

[0040][0041]

下面结合以下实施例对本发明作进一步描述。

[0042]

实施例1

[0043]

一种化纤着色炭黑的制备方法,包括以下步骤:

[0044]

s1.称取型号为vulcan xc-72的炭黑材料粉碎成粒径为50~100nm的纳米颗粒,得到纳米炭黑;

[0045]

s2.将纳米炭黑分散于质量分数为10%的naoh溶液中,在55℃下搅拌处理3h,减压过滤得到的滤渣使用纯水洗涤至洗涤液为中性,然后再经过真空干燥,得到活性纳米炭黑;

[0046]

s3.将聚烯丙基胺溶于无水乙醇中,缓慢投入活性纳米炭黑,室温下搅拌10h,减压过滤得到的滤渣进行真空干燥后,得到聚烯丙基胺/纳米炭黑;其中,聚烯丙基胺、活性纳米炭黑与无水乙醇的质量比为0.18:1:15;

[0047]

s4.将4-羧基苯硼酸混入二氯甲烷中,搅拌完全溶解后,滴加n,n-二甲基甲酰胺

(引发剂),再加入氯化亚砜,在冰水浴条件下搅拌混合均匀后,之后逐渐升温至室温后,在室温条件下搅拌反应10h,减压除去多余的氯化亚砜与二氯甲烷后,得到4-甲酰氯苯硼酸;其中,4-羧基苯硼酸、n,n-二甲基甲酰胺、氯化亚枫与二氯甲烷的质量比为0.2:0.02:0.25:15;

[0048]

s5.将4-甲酰氯苯硼酸混入二氯甲烷中,4-羧基苯硼酸与二氯甲烷的质量比为0.2:10,搅拌完全溶解后,得到4-甲酰氯苯硼酸溶液;将聚烯丙基胺/纳米炭黑混入二氯甲烷中,聚烯丙基胺/纳米炭黑与二氯甲烷的质量比为0.52:10,搅拌混合均匀后,得到聚烯丙基胺/纳米炭黑混液;

[0049]

s6.将聚烯丙基胺/纳米炭黑混液置于冰水浴条件下,搅拌至体系温度稳定后,通入氮气作为保护气,滴加三乙胺作为催化剂,再逐滴加入4-甲酰氯苯硼酸溶液,三乙胺的质量为4-甲酰氯苯硼酸溶液质量的2%,完全滴加后,撤去冰水浴,在室温条件下搅拌反应10h,离心后将下层沉淀使用纯水洗涤三次,真空干燥,得到化纤着色炭黑;其中,4-甲酰氯苯硼酸溶液与聚烯丙基胺/纳米炭黑混液的质量比为1:2.3。

[0050]

实施例2

[0051]

一种化纤着色炭黑的制备方法,包括以下步骤:

[0052]

s1.称取型号为vulcan xc-72的炭黑材料粉碎成粒径为50~100nm的纳米颗粒,得到纳米炭黑;

[0053]

s2.将纳米炭黑分散于质量分数为10%的naoh溶液中,在60℃下搅拌处理2h,减压过滤得到的滤渣使用纯水洗涤至洗涤液为中性,然后再经过真空干燥,得到活性纳米炭黑;

[0054]

s3.将聚烯丙基胺溶于无水乙醇中,缓慢投入活性纳米炭黑,室温下搅拌8h,减压过滤得到的滤渣进行真空干燥后,得到聚烯丙基胺/纳米炭黑;其中,聚烯丙基胺、活性纳米炭黑与无水乙醇的质量比为0.12:1:10;

[0055]

s4.将4-羧基苯硼酸混入二氯甲烷中,搅拌完全溶解后,滴加n,n-二甲基甲酰胺(引发剂),再加入氯化亚砜,在冰水浴条件下搅拌混合均匀后,之后逐渐升温至室温后,在室温条件下搅拌反应8h,减压除去多余的氯化亚砜与二氯甲烷后,得到4-甲酰氯苯硼酸;其中,4-羧基苯硼酸、n,n-二甲基甲酰胺、氯化亚枫与二氯甲烷的质量比为0.18:0.01:0.23:10;

[0056]

s5.将4-甲酰氯苯硼酸混入二氯甲烷中,4-羧基苯硼酸与二氯甲烷的质量比为0.18:10,搅拌完全溶解后,得到4-甲酰氯苯硼酸溶液;将聚烯丙基胺/纳米炭黑混入二氯甲烷中,聚烯丙基胺/纳米炭黑与二氯甲烷的质量比为0.46:10,搅拌混合均匀后,得到聚烯丙基胺/纳米炭黑混液;

[0057]

s6.将聚烯丙基胺/纳米炭黑混液置于冰水浴条件下,搅拌至体系温度稳定后,通入氮气作为保护气,滴加三乙胺作为催化剂,再逐滴加入4-甲酰氯苯硼酸溶液,三乙胺的质量为4-甲酰氯苯硼酸溶液质量的1%,完全滴加后,撤去冰水浴,在室温条件下搅拌反应8h,离心后将下层沉淀使用纯水洗涤三次,真空干燥,得到化纤着色炭黑;其中,4-甲酰氯苯硼酸溶液与聚烯丙基胺/纳米炭黑混液的质量比为1:2.1。

[0058]

实施例3

[0059]

一种化纤着色炭黑的制备方法,包括以下步骤:

[0060]

s1.称取型号为vulcan xc-72的炭黑材料粉碎成粒径为50~100nm的纳米颗粒,得

到纳米炭黑;

[0061]

s2.将纳米炭黑分散于质量分数为10%的naoh溶液中,在50℃下搅拌处理4h,减压过滤得到的滤渣使用纯水洗涤至洗涤液为中性,然后再经过真空干燥,得到活性纳米炭黑;

[0062]

s3.将聚烯丙基胺溶于无水乙醇中,缓慢投入活性纳米炭黑,室温下搅拌12h,减压过滤得到的滤渣进行真空干燥后,得到聚烯丙基胺/纳米炭黑;其中,聚烯丙基胺、活性纳米炭黑与无水乙醇的质量比为0.24:1:20;

[0063]

s4.将4-羧基苯硼酸混入二氯甲烷中,搅拌完全溶解后,滴加n,n-二甲基甲酰胺(引发剂),再加入氯化亚砜,在冰水浴条件下搅拌混合均匀后,之后逐渐升温至室温后,在室温条件下搅拌反应12h,减压除去多余的氯化亚砜与二氯甲烷后,得到4-甲酰氯苯硼酸;其中,4-羧基苯硼酸、n,n-二甲基甲酰胺、氯化亚枫与二氯甲烷的质量比为0.22:0.03:0.28:20;

[0064]

s5.将4-甲酰氯苯硼酸混入二氯甲烷中,4-羧基苯硼酸与二氯甲烷的质量比为0.22:10,搅拌完全溶解后,得到4-甲酰氯苯硼酸溶液;将聚烯丙基胺/纳米炭黑混入二氯甲烷中,聚烯丙基胺/纳米炭黑与二氯甲烷的质量比为0.58:10,搅拌混合均匀后,得到聚烯丙基胺/纳米炭黑混液;

[0065]

s6.将聚烯丙基胺/纳米炭黑混液置于冰水浴条件下,搅拌至体系温度稳定后,通入氮气作为保护气,滴加三乙胺作为催化剂,再逐滴加入4-甲酰氯苯硼酸溶液,三乙胺的质量为4-甲酰氯苯硼酸溶液质量的3%,完全滴加后,撤去冰水浴,在室温条件下搅拌反应12h,离心后将下层沉淀使用纯水洗涤三次,真空干燥,得到化纤着色炭黑;其中,4-甲酰氯苯硼酸溶液与聚烯丙基胺/纳米炭黑混液的质量比为1:2.5。

[0066]

对照例1

[0067]

一种化纤着色炭黑,其制备方法与实施例的区别在于,未加入4-羧基苯硼酸进行接枝改性,仅仅保留了实施例1的s1~s3步骤,即最终得到的产物为聚烯丙基胺/纳米炭黑。

[0068]

对照例2

[0069]

一种化纤着色炭黑,取市场上售卖的型号为vulcan xc-72的炭黑材料粉碎成粒径为50~100nm的纳米颗粒。

[0070]

为了更加清楚地说明本发明,本发明针对制备的着色炭黑还进行了以下实验检测:

[0071]

一、针对实施例1所制备的化纤着色炭黑的检测:

[0072]

由于苯硼酸基团容易与茜红素结合形成络合物,因此本发明利用添加茜红素溶液的方式对实施例1和对照例1制备得到的化纤着色炭黑进行检测,通过检测结果判断苯硼酸是否完成了接枝。具体过程为:

[0073]

向两个容器内均加入10ml的去离子水,之后分别将1mg实施例1和对照例1制备的化纤着色炭黑投入至两个容器内,混合1min后,并做相应的标记,再分别逐滴加入浓度为1μmol/ml的茜红素溶液10ml,调节ph至8.0,200rpm搅拌处理30min,之后观察反应容器内的颜色变化程度,之后离心除去沉淀后,使用分光光度仪检测上清液的吸光度。

[0074]

上述实验结果为:(1)滴加茜红素溶液处理后,实施例1的颜色明显浅于对照例1;(2)使用分光光度仪检测上清液的吸光度,发现实施例1在278nm附近的强度远远低于对照例1。说明茜红素被下层的着色炭黑沉淀吸收,能够证明实施例1的硼酸基团是接枝在了炭

黑上的。

[0075]

二、将本发明实施例1中制备得到的化纤着色炭黑应用于化纤,具体步骤包括:

[0076]

(1)将化纤着色炭黑(实施例1或对照例1或对照例2制备得到)、聚丙烯接枝马来酸酐与聚酯粉料(pet)按照质量比为10:0.8:60混合至搅拌机中,经过240℃的熔融混合均匀,再经过双螺杆挤出机(螺杆温度245~280℃,转速为200rpm)挤出造粒后,得到色母粒;

[0077]

(2)将色母粒、聚酯片料(pet)按照质量比为1:3混合至搅拌机中,再次经过240℃的熔融混合5~10min后,将熔融液纺丝(纺丝温度285~300℃,牵伸温度为110℃,牵伸倍数3倍,卷绕温度为800m/min)形成纤维,得到炭黑着色后的化纤。

[0078]

(3)将着色后的化纤进行性能检测,结果如下:

[0079] 实施例1对照例1对照例2断裂强度(cn/dtex)6.86.15.4断裂伸长率(%)25.320.218.7纤维着色力(%)1119682

[0080]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。