1.本发明涉及光伏板无水清洁装置控制技术领域,具体涉及一种光伏电站清洁机器人的清洁间隔时间优化方法及装置。

背景技术:

2.近年来,随着时间的推移,太阳能电池的转换效率不断提高,成本也逐年下降。太阳能技术在我国的商业、农业和工业应用领域不断发展,应用前景广阔。太阳能系统的能量传递通常与太阳可用的辐照度和光谱含量,以及各种环境、气候因素和组件的固有性能有关。然而,与地理位置和条件相关的其他外部因素可能会对系统性能产生更大的影响。其中,污染通常是一个被忽视或低估的问题,并可能成为太阳能设施生存能力的主要问题。目前,最常用的除尘方法是用人工水或洗涤剂溶液对太阳能设备表面进行物理清洁。这种方法将产生更高的运营和维护成本。

3.其中,主要的研究结果是说明光伏组件的粉尘堆积密度与发电效率损失之间的相关性。然而,由于地理环境差异等客观环境因素的影响,不同的自然环境和气候条件导致研究结果之间的差异相对较大。部分研究结果表明,光伏组件的烟尘密度与发电效率的损失之间存在明显的线性关系。但还有其他研究结果表明,光伏组件的烟尘密度可能与发电效率损失呈指数相关。例如光伏组件的表面粉尘密度从0g/m2增加到8g/m2,发电效率降低了26.36%。

4.在研究光伏组件粉尘沉积时间与能量转换效率的关系时。相关研究人员在沙特阿拉伯的一个工业和自由贸易中心附近放置一个实验光伏阵列60天,观察到其平均日发电效率下降了7%。另外粉尘在泄漏1天、1周和1个月后,光伏发电效率分别下降了6.24%和11.8%和18.74%。此外,如果70天没有降雨,每兆瓦电力将损失57800kwh的清洁能源。相关学者们在珀斯测试了一个1.5kw的并网光伏系统,发现由于粉尘积累造成的光伏能量损失约为每年7.11kwh。可以看出,粉尘积累对光伏发电系统有严重的负面影响。为了保持稳定和高效的输出功率,光伏组件必须定期清洁其表面灰尘。然而,目前对于伏电站清洁机器人的控制过程中,没有统一规定的清洁周期内的清洁间隔时间,因此,亟需一种光伏电站清洁机器人的清洁间隔时间优化方法。

技术实现要素:

5.为了克服上述缺陷,本发明提出了一种光伏电站清洁机器人的清洁间隔时间优化方法及装置。

6.第一方面,提供一种光伏电站清洁机器人的清洁间隔时间优化方法,所述光伏电站清洁机器人的清洁间隔时间优化方法包括:

7.对预先构建的清洁间隔时间内由积灰造成的能量损失模型和并网电量的有效系数模型进行公式转换,得到中间方程;

8.求解所述中间方程,得到光伏电站清洁机器人的清洁间隔时间关系方程;

9.基于所述光伏电站清洁机器人的清洁间隔时间关系方程确定光伏电站清洁机器人的清洁间隔时间。

10.优选的,所述预先构建的清洁间隔时间内由积灰造成的能量损失模型的计算式如下:

[0011][0012]

上式中,v

l

为清洁间隔时间内由积灰造成的能量损失值,r(t)为t时间的并网电价,p(t)为t时间内光伏电站的理想发电量,ls(t)为t时间内积灰造成的电力损失,tc为光伏电站清洁机器人的清洁间隔时间。

[0013]

进一步的,所述并网电量的有效系数模型的计算式如下:

[0014][0015]

上式中,vs为并网电量的有效系数。

[0016]

进一步的,所述中间方程的计算式如下:

[0017][0018]

上式中,表示对[]内的光伏电站清洁机器人的清洁间隔时间tc求导。

[0019]

进一步的,所述求解所述中间方程,得到光伏电站清洁机器人的清洁间隔时间关系方程,包括:

[0020]

利用微积分基本定理求解所述中间方程,得到的光伏电站清洁机器人的清洁间隔时间关系方程的计算式如下:

[0021][0022]

上式中,cc为清洗机器人的清洗成本,ls(tc)为光伏电站清洁机器人的清洁间隔时间tc内积灰造成的电力损失。

[0023]

进一步的,所述t时间内积灰造成的电力损失的计算式如下:

[0024]

ls(t)=1-e-at

[0025]

上式中,e为自然常数,a为损失因子。

[0026]

进一步的,所述清洗机器人的清洗成本的计算式如下:

[0027]cc

=ce c

p

cs cm[0028]

上式中,ce为单次清洗能量消耗费用,c

p

为人员工资费用,cs为设备折旧费用,cm为维修费用。

[0029]

进一步的,所述设备折旧费用和维修费用的计算式如下:

[0030][0031]

上式中,vd为光伏电站清洁机器人的原值,ηm为光伏电站清洁机器人的维修费用率,nd为光伏电站清洁机器人的可使用次数,ηd为光伏电站清洁机器人的预计净残值率。

[0032]

进一步的,所述基于所述光伏电站清洁机器人的清洁间隔时间关系方程确定光伏电站清洁机器人的清洁间隔时间,包括:

[0033]

以时间为横坐标构建坐标系,分别以光伏电站清洁机器人的清洁间隔时间关系方程等号左边数值和等号右边数值作为纵坐标在所述坐标系中绘制两条曲线;

[0034]

将所述两条曲线的交点对应的时间作为光伏电站清洁机器人的清洁间隔时间。

[0035]

第二方面,提供一种光伏电站清洁机器人的清洁间隔时间优化装置,所述光伏电站清洁机器人的清洁间隔时间优化装置包括:

[0036]

转换模块,用于对预先构建的清洁间隔时间内由积灰造成的能量损失模型和并网电量的有效系数模型进行公式转换,得到中间方程;

[0037]

求解模块,用于求解所述中间方程,得到光伏电站清洁机器人的清洁间隔时间关系方程;

[0038]

确定模块,用于基于所述光伏电站清洁机器人的清洁间隔时间关系方程确定光伏电站清洁机器人的清洁间隔时间。

[0039]

第三方面,提供一种存储介质,所述存储介质包括存储的程序,其中,在所述程序运行时控制所述存储介质所在设备执行所述的光伏电站清洁机器人的清洁间隔时间优化方法。

[0040]

第四方面,提供一种处理器,所述处理器用于运行程序,其中,所述程序运行时执行所述的光伏电站清洁机器人的清洁间隔时间优化方法。

[0041]

本发明上述一个或多个技术方案,至少具有如下一种或多种有益效果:

[0042]

本发明提供了一种光伏电站清洁机器人的清洁间隔时间优化方法及装置,包括:对预先构建的清洁间隔时间内由积灰造成的能量损失模型和并网电量的有效系数模型进行公式转换;求解所述中间方程,得到光伏电站清洁机器人的清洁间隔时间关系方程;基于所述光伏电站清洁机器人的清洁间隔时间关系方程确定光伏电站清洁机器人的清洁间隔时间。本发明实现一种高度自动化、低成本的解决方案,能够有效地降低了由积灰引起的光伏组件的输出功率,延长了光伏组件的使用寿命,该方案所带来的经济效益对指导分布式光伏系统的发展具有重要意义,更有力、更快速地解决积灰对光伏板的影响。

附图说明

[0043]

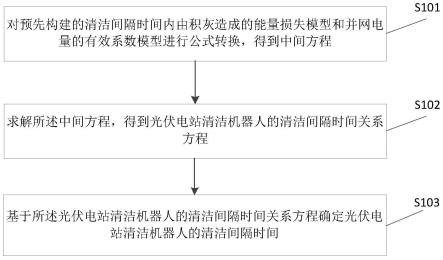

图1是本发明实施例的光伏电站清洁机器人的清洁间隔时间优化方法的主要步骤流程示意图;

[0044]

图2是本发明实施例的损失因子为

ɑ

=9.6

×

10-5/h时的最佳清洗时间间隔曲线图;

[0045]

图3是本发明实施例的损失因子为

ɑ

=2.4

×

10-5/h时的最佳清洗时间间隔曲线图;

[0046]

图4是本发明实施例的损失因子为

ɑ

=9.6

×

10-5/h时清洁1mw光伏电站的最佳清洗时间间隔曲线图;

[0047]

图5是本发明实施例的损失因子为

ɑ

=9.6

×

10-5/h时清洁2mw光伏电站的最佳清洗时间间隔曲线图;

[0048]

图6是本发明实施例的光伏电站清洁机器人的清洁间隔时间优化装置的主要结构

框图。

具体实施方式

[0049]

下面结合附图对本发明的具体实施方式作进一步的详细说明。

[0050]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0051]

本发明推导出一个最佳清洗周期的通用表达式,并拟合成一个简单的指数模型。对于由灰尘积累而造成能源损失的光伏系统,平衡因光伏组件表面积灰而造成的电量损失费与清洁维护费用,使二者之和最小化,从而确定最佳清洗周期,使机器人按照最佳清洗周期进行自动清扫,从而提高经济性。优化的清洗周期通过最小化在单个清洗周期内销售的每单位电量的成本来制定,参阅附图1,图1是本发明的一个实施例的光伏电站清洁机器人的清洁间隔时间优化方法的主要步骤流程示意图。如图1所示,本发明实施例中的光伏电站清洁机器人的清洁间隔时间优化方法主要包括以下步骤:

[0052]

步骤s101:对预先构建的清洁间隔时间内由积灰造成的能量损失模型和并网电量的有效系数模型进行公式转换,得到中间方程;

[0053]

步骤s102:求解所述中间方程,得到光伏电站清洁机器人的清洁间隔时间关系方程;

[0054]

步骤s103:基于所述光伏电站清洁机器人的清洁间隔时间关系方程确定光伏电站清洁机器人的清洁间隔时间。

[0055]

本实施例中,所述预先构建的清洁间隔时间内由积灰造成的能量损失模型的计算式如下:

[0056][0057]

上式中,v

l

为清洁间隔时间内由积灰造成的能量损失值,r(t)为t时间的并网电价,p(t)为t时间内光伏电站的理想发电量,ls(t)为t时间内积灰造成的电力损失,tc为光伏电站清洁机器人的清洁间隔时间。

[0058]

本实施例中,所述并网电量的有效系数模型的计算式如下:

[0059][0060]

上式中,vs为并网电量的有效系数。

[0061]

本实施例中,所述中间方程的计算式如下:

[0062][0063]

上式中,表示对[]内的光伏电站清洁机器人的清洁间隔时间tc求导。

[0064]

在一个实施方式中,所述求解所述中间方程,得到光伏电站清洁机器人的清洁间

隔时间关系方程,包括:

[0065]

利用微积分基本定理求解所述中间方程,得到的光伏电站清洁机器人的清洁间隔时间关系方程的计算式如下:

[0066][0067]

上式中,cc为清洗机器人的清洗成本,ls(tc)为光伏电站清洁机器人的清洁间隔时间tc内积灰造成的电力损失。

[0068]

在一个实施方式中,所述t时间内积灰造成的电力损失的计算式如下:

[0069]

ls(t)=1-e-at

[0070]

上式中,e为自然常数,a为损失因子,本实施例中,

ɑ

=9.6

×

10-5/h或者

ɑ

=9.6

×

10-5/h。在一个实施方式中,所述清洗机器人的清洗成本的计算式如下:

[0071]cc

=ce c

p

cs cm[0072]

上式中,ce为单次清洗能量消耗费用,c

p

为人员工资费用,cs为设备折旧费用,cm为维修费用。针对分布式光伏组件清洗机器人实际情况,采用光伏板所产生的电能向锂电池充电,以锂电池作为机器人运行的动力源不产生额外的电力消耗费用,单位容量电能消耗费用可忽略不计;

[0073]

而分布式光伏组件清洗机器人具备自动清洗功能,电站现有的工作人员通过上位机软件进行简单的操作即可完成光伏阵列的清洗工作,额外产生的人员工资费用也可以忽略不计;

[0074]

其中,所述设备折旧费用和维修费用的计算式如下:

[0075][0076]

上式中,vd为光伏电站清洁机器人的原值,ηm为光伏电站清洁机器人的维修费用率,nd为光伏电站清洁机器人的可使用次数,ηd为光伏电站清洁机器人的预计净残值率。

[0077]

进一步的,所述基于所述光伏电站清洁机器人的清洁间隔时间关系方程确定光伏电站清洁机器人的清洁间隔时间,包括:

[0078]

以时间为横坐标构建坐标系,分别以光伏电站清洁机器人的清洁间隔时间关系方程等号左边数值和等号右边数值作为纵坐标在所述坐标系中绘制两条曲线;

[0079]

将所述两条曲线的交点对应的时间作为光伏电站清洁机器人的清洁间隔时间。

[0080]

本发明提供一种最优的实施方式,以某光伏电站为例,具体如下:

[0081]

某光伏电站的清洁机器人行走速度为40m/min;滚动电刷速度200r/min,随着污染引起的功率损失ls越来越大,其损耗率逐渐接近0,导致电网连接的功率vs也接近一个常数。能量损失值的增长率vl引起的积灰清洗周期往往是线性的并等于系统产生的总功率。

[0082]

基于图2和图3可以看出,a=2.4

×

10-5

/h,a=9.6

×

10-5

/h两种工况下,清洁费用在500元到10000元之间时,随着清洗成本的不断增加,两组不同损失系数的最佳清洗周期从41.7天和25.5天增加到113.5天和68.7天,清洗成本与清洗周期成正比。随着清洁成本的不断增加,最佳清洗周期的变化速度越来越小。

[0083]

进一步,在1mw的光伏电站中比较两种不同清洗方法的最佳清洗间隔时间如图4所示,人工清洗获得的最佳清洗周期为24.1天,而分布式光伏组件清洗机器人获得的清洗周

期为46.7天,清洗周期缩短了22.6天。

[0084]

对于一个2mw的光伏发电站,人工清洗成本为6200元,机器人清洗成本为836元,光伏电站的额定输出功率为6500w/d,因此两种不同的清洗方法可以获得各自的最佳清洗间隔时间,如图5所示。手动清洗获得的最佳清洗周期为48.3天,而分布式光伏组件清洗机器人获得的清洗周期为26.5天,清洗周期缩短了21.8天。

[0085]

基于同一发明构思,本发明提供一种光伏电站清洁机器人的清洁间隔时间优化装置,如图6所示,所述光伏电站清洁机器人的清洁间隔时间优化装置包括:

[0086]

转换模块,用于对预先构建的清洁间隔时间内由积灰造成的能量损失模型和并网电量的有效系数模型进行公式转换,得到中间方程;

[0087]

求解模块,用于求解所述中间方程,得到光伏电站清洁机器人的清洁间隔时间关系方程;

[0088]

确定模块,用于基于所述光伏电站清洁机器人的清洁间隔时间关系方程确定光伏电站清洁机器人的清洁间隔时间。

[0089]

优选的,所述预先构建的清洁间隔时间内由积灰造成的能量损失模型的计算式如下:

[0090][0091]

上式中,v

l

为清洁间隔时间内由积灰造成的能量损失值,r(t)为t时间的并网电价,p(t)为t时间内光伏电站的理想发电量,ls(t)为t时间内积灰造成的电力损失,tc为光伏电站清洁机器人的清洁间隔时间。

[0092]

进一步的,所述并网电量的有效系数模型的计算式如下:

[0093][0094]

上式中,vs为并网电量的有效系数。

[0095]

进一步的,所述中间方程的计算式如下:

[0096][0097]

上式中,表示对[]内的光伏电站清洁机器人的清洁间隔时间tc求导。

[0098]

进一步的,所述求解所述中间方程,得到光伏电站清洁机器人的清洁间隔时间关系方程,包括:

[0099]

利用微积分基本定理求解所述中间方程,得到的光伏电站清洁机器人的清洁间隔时间关系方程的计算式如下:

[0100][0101]

上式中,cc为清洗机器人的清洗成本,ls(tc)为光伏电站清洁机器人的清洁间隔时间tc内积灰造成的电力损失。

[0102]

进一步的,所述t时间内积灰造成的电力损失的计算式如下:

[0103]

ls(t)=1-e-at

[0104]

上式中,e为自然常数,a为损失因子。

[0105]

进一步的,所述清洗机器人的清洗成本的计算式如下:

[0106]cc

=ce c

p

cs cm[0107]

上式中,ce为单次清洗能量消耗费用,c

p

为人员工资费用,cs为设备折旧费用,cm为维修费用。

[0108]

进一步的,所述设备折旧费用和维修费用的计算式如下:

[0109][0110]

上式中,vd为光伏电站清洁机器人的原值,ηm为光伏电站清洁机器人的维修费用率,nd为光伏电站清洁机器人的可使用次数,ηd为光伏电站清洁机器人的预计净残值率。

[0111]

进一步的,所述基于所述光伏电站清洁机器人的清洁间隔时间关系方程确定光伏电站清洁机器人的清洁间隔时间,包括:

[0112]

以时间为横坐标构建坐标系,分别以光伏电站清洁机器人的清洁间隔时间关系方程等号左边数值和等号右边数值作为纵坐标在所述坐标系中绘制两条曲线;

[0113]

将所述两条曲线的交点对应的时间作为光伏电站清洁机器人的清洁间隔时间。

[0114]

进一步的,本发明提供一种存储介质,所述存储介质包括存储的程序,其中,在所述程序运行时控制所述存储介质所在设备执行所述的光伏电站清洁机器人的清洁间隔时间优化方法。

[0115]

进一步的,本发明提供一种处理器,所述处理器用于运行程序,其中,所述程序运行时执行所述的光伏电站清洁机器人的清洁间隔时间优化方法。

[0116]

本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

[0117]

本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

[0118]

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

[0119]

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一

个方框或多个方框中指定的功能的步骤。

[0120]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。