1.本发明涉及半导体激光器领域,尤其是涉及一种半导体激光器降低出光面温度的方法。

背景技术:

2.半导体激光器又名激光二极管,是一种使用半导体材料作为工作物质的激光器,具有体积小、重量轻、效率高等优点。

3.传统的半导体激光器芯片为了防止出射的激光光束被过渡热沉挡住,同时为了防止过渡热沉上的焊料污染出光面,会把半导体激光器芯片伸出过渡热沉的边缘外,半导体激光器芯片伸出的部分因为没有与过渡热沉相接触,使得半导体激光器芯片伸出的部分无法直接向过渡热沉传递热量,需要热流回流到半导体激光器芯片与过渡热沉相接触的部分,再利用垂直散热路径进行散热。

4.在实现本技术过程中,发明人发现该技术中至少存在如下问题:在传统的半导体激光器的使用中,由于半导体激光器芯片的出光面散热效果较差,使得半导体激光器芯片出光面的温度比其余部分更高,容易导致半导体激光器芯片烧毁的情况发生,使得生产成本的增加。

技术实现要素:

5.为了在减少焊料污染和尽量避免热沉挡光的前提下提高散热效果,本技术提供一种半导体激光器降低出光面温度的方法。

6.本技术提供的一种半导体激光器降低出光面温度的方法采用如下的技术方案:一种半导体激光器降低出光面温度的方法,所述方法包括以下步骤:在半导体激光器芯片的p面添加用于增加芯片厚度的加厚层;把所述半导体激光器芯片的p面朝向过渡热沉的上表面;把所述半导体激光器芯片贴设到过渡热沉边缘的后方,其中,半导体激光器芯片的出光面与过渡热沉边缘的距离根据加厚层的厚度以及快轴发散角决定,实现提高散热效果并减少焊料污染以及减少热沉挡光。

7.通过采用上述技术方案,设置的加厚层能够减少出射的激光光束被过渡热沉阻挡的情况,同时增加出光面与焊料之间的距离,使焊料不易在焊接的过程中攀附到出光面造成污染,减少焊料污染出光面的情况;而把半导体激光器芯片贴设到过渡热沉边缘的后方,可以增加半导体激光器芯片与过渡热沉的接触面积,从而提高散热效果。

8.可选的,所述把所述半导体激光器芯片贴设到过渡热沉边缘的后方,具体包括:测量所述半导体激光器芯片的出光面到过渡热沉a面的距离数据h,其中,所述过渡热沉a面为半导体激光器芯片与过渡热沉的接触面;测量所述半导体激光器芯片的快轴发散角θ;通过公式计算出回缩距离x;

把所述半导体激光器芯片回缩到过渡热沉边缘的后方,直至半导体激光器芯片的出光面与过渡热沉边缘的距离为回缩距离x。

9.通过采用上述技术方案,根据计算得出的回缩距离x把半导体激光器芯片回缩到过渡热沉边缘的后方,能够增加半导体激光器芯片与过渡热沉的接触面积,提高散热效果,有效的降低半导体激光器芯片出光面在工作时的温度,提高fcod阀值,从而提高最高输出功率。

10.可选的,所述加厚层靠近过渡热沉的一侧设有用于保护加厚层的保护层。

11.通过采用上述技术方案,保护层能够减少加厚层和焊料发生反应生成合金的情况,从而保护加厚层,提高加厚层的使用寿命。

12.可选的,所述保护层背离加厚层的一侧设有与过渡热沉相接触的薄金层。

13.通过采用上述技术方案,薄金层能够把保护层与空气相隔绝,减少保护层出现氧化的情况,同时,薄金层还能够与过渡热沉上的焊料反应生成合金,提高焊接效果。

14.可选的,所述加厚层包括但不限于下述金属及其合金,所述金属包括钛、铂、金、镍、锗、钯、钨、铬、铝以及铜。

15.通过采用上述技术方案,加厚层采用钛、铂、金、镍、锗、钯、钨、铬、铝以及铜等金属及其合金所制作,能够通过金属的导热性,提高散热效果。

16.可选的,所述把所述半导体激光器芯片的p面朝向过渡热沉的上表面,具体包括:把所述半导体激光器芯片的p面朝向过渡热沉;把所述半导体激光器芯片的出光面与过渡热沉的侧壁相平行。

17.通过采用上述技术方案,p面朝向过渡热沉,可以缩短主要热源到过渡热沉的距离,使有源区尽量靠近过渡热沉的表面,提高散热效果,延长半导体激光器芯片的使用寿命,提高使用该类芯片的各种应用、模组、系统的整体性能,譬如大功率固体激光器或光纤激光器。

18.可选的,所述加厚层的厚度为5-20微米之间。

19.通过采用上述技术方案,设置的加厚层的厚度为5-20微米之间,能够减少焊料在焊接的过程中,攀附到出光面造成污染,从而减少焊料的污染。

20.综上所述,本技术包括以下至少一种有益技术效果:1.设置的加厚层能够减少出射的激光光束被过渡热沉阻挡的情况,同时增加出光面与焊料之间的距离,使焊料不易在焊接的过程中攀附到出光面造成污染,减少焊料污染出光面的情况;而把半导体激光器芯片贴设到过渡热沉边缘的后方,能够增加半导体激光器芯片与过渡热沉的接触面积,提高散热效果,提高半导体激光器芯片的可靠性以及提高fcod阀值;2.保护层能够减少加厚层和焊料发生反应生成合金的情况,从而保护加厚层,提高加厚层的使用寿命。

附图说明

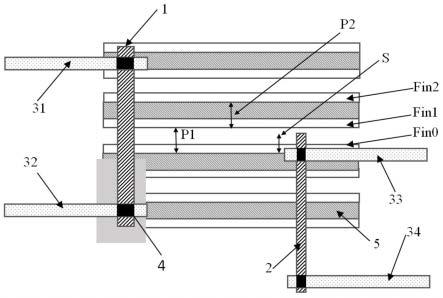

21.图1是本技术实施例中用于体现过渡热沉的结构示意图。

22.图2是本技术实施例中一种半导体激光器降低出光面温度的方法的流程图。

23.图3是本技术实施例中用于体现传统半导体激光器芯片的结构示意图。

24.图4是本技术实施例中用于体现半导体激光器芯片的剖视图。

25.图5是本技术实施例中s2的子流程图。

26.图6是本技术实施例中s3的子流程图。

27.图7是本技术实施例中用于体现快轴发散角测试的示意图。

28.图8是本技术实施例中半导体激光器芯片相对于过渡热沉伸出距离为正时的典型温度分布图。

29.图9是本技术实施例中不同的出光面相对于过渡热沉伸出距离的条件下,出光面温度的示意图。

30.附图标记说明:1、半导体激光器芯片;11、衬底;12、缓冲层;13、n面包覆层;14、n面波导层;15、有源区;16、p面波导层;17、p面包覆层;18、p面接触层;19、电极金属层;2、过渡热沉;3、加厚层;31、保护层;32、薄金层;4、焊料;5、出光面;51、低反出光面;52、高反面;6、测试电机;61、旋转臂;611、光电探测器。

具体实施方式

31.以下结合附图1-9对本技术作进一步详细说明。

32.如图1所示,传统的半导体激光器芯片1,尤其是大功率半导体激光器芯片1,在工作状态下会产生大量的热,故将半导体激光器芯片1贴装到过渡热沉2上,然后将整个过渡热沉2固定在热沉上,从而实现散热,降低半导体激光器芯片1的工作温度。

33.本技术实施例公开了一种半导体激光器降低出光面温度的方法。

34.如图2所示,该方法包括以下步骤:s1,在半导体激光器芯片1的p面添加加厚层3;具体的,如图3所示,图中的箭头表示出射的激光光束;半导体激光器芯片1分为p面与n面,其中,p面为正极面,n面为负极面;在本实施例中,半导体激光器芯片1的组成结构按照外延生长方向从p面到n面分别为p面接触层18、p面包覆层17、p面波导层16、有源区15、n面波导层14、n面包覆层13、缓冲层12以及衬底11,其中,有源区15为主要热源。

35.其中,衬底11、缓冲层12、n面包覆层13、n面波导层14、有源区15、p面波导层16、p面包覆层17以及p面接触层18所采用的材料均为半导体材料,在本实施例中,p面接触层18、p面包覆层17以及p面波导层16的材料为砷化镓(gaas),在其他实施例中,该材料还可以但不限于是:砷化铝镓(algaas)、磷化铟(inp)、磷化铟镓(ingap)以及磷化砷铟镓(ingaasp)。

36.如图4所示,半导体激光器芯片1靠近过渡热沉2边缘的一侧为低反出光面51,半导体激光器芯片1背离过渡热沉2边缘的一侧为高反面52;在衬底11背离缓冲层12的一侧以及p面接触层18背离p面包覆层17的一侧均设有常规的电极金属层19,同时,在与p面接触层18相贴合的电极金属层19上设有加厚层3,该加厚层3位于电极金属层19背离p面接触层18一侧。

37.加厚层3所采用的材料为构成电极的金属或其合金,在本实施例中,该加厚层3所

采用的材料为金(au),在其他实施例中,该材料还可以但不限于是钛(ti)、铂(pt)、金(au)、镍(ni)、锗(ge)、钯(pd)、钨(w)、铬(cr)、铝(al)、铜(cu),或者钛(ti)、铂(pt)、金(au)、镍(ni)、锗(ge)、钯(pd)、钨(w)、铬(cr)、铝(al)以及铜(cu)所组成的合金。

38.由于金属的导热性能较好,故新增的加厚层3对半导体激光器芯片1向过渡热沉2散热的影响较小,并且能够提高半导体激光器芯片1至过渡热沉2的散热路径上的热量横向扩散效率,同时还能够提高散热均匀性,改善对封装缺陷的容忍度。

39.在本实施例中,加厚层3的厚度为5微米,在其他实施例中,加厚层3的厚度还可以为大于5微米、小于20微米之间的任一数值,加厚层3的厚度还可以根据实际情况,选择相较于20微米更大的数值。

40.在本实施例中,由于加厚层3的存在,使得半导体激光器芯片1腔面能够位于远离焊料4大于5微米、小于25微米的位置,实现减少焊料4对半导体激光器芯片1腔面的污染;同时,减少出射的激光光束被过渡热沉2挡住的情况。

41.如图4所示,当加厚层3所采用的材料为金(au),而焊料4为金锡焊料或锡银焊料时,加厚层3会与焊料4反应生成合金,为了保护加厚层3,减少加厚层3与焊料4互溶的情况,故在加厚层3靠近过渡热沉2的一侧电镀有保护层31,在其他实施例中,还可以通过化学镀的方法把保护层31添加到加厚层3靠近过渡热沉2的一侧上;在本实施例中,保护层31所采用的材料为铂(pt),在其他实施例中,保护层31所采用的材料还可以是钛(ti)、镍(ni)、钯(pd)铬(cr)或钨(w)。

42.如图4所示,为了把保护层与空气相隔绝,并且减少保护层氧化的情况,故在保护层31背离加厚层3的一侧设有薄金层32,薄金层32的表面与过渡热沉2的表面相接触,在本实施例中,薄金层32的厚度为100纳米,在其他实施例中,薄金层32的厚度还可以为大于50纳米、小于100纳米之间的任一数值,薄金层32的厚度还可以根据实际情况,选择相较于100纳米更大的数值。

43.s2,把半导体激光器芯片1的p面朝向过渡热沉2的上表面;如图5所示,s2包括s21和s22这2个子步骤,具体包括:s21,把半导体激光器芯片1的p面朝向过渡热沉2;具体的,由于有源区15到p面的距离相对于有源区15到n面的距离短,故把半导体激光器芯片1的p面朝向过渡热沉2,从而提高散热效果。

44.s22把半导体激光器芯片1的出光面5与过渡热沉2的侧壁相平行。

45.具体的,把半导体激光器芯片1的出光面5与过渡热沉2最靠近出光面5的侧壁相平行。

46.s3,把半导体激光器芯片1贴设到过渡热沉2边缘的后方;具体的,光束发散速度快的方向为快轴,在本实施例中,快轴为垂直方向,光束发散速度慢的方向为慢轴,在本实施例中,慢轴为水平方向;根据加厚层3的厚度以及快轴发散角,得出半导体激光器芯片1的出光面5与过渡热沉2边缘之间的距离。

47.如图6所示,s3包括s31、s32、s33以及s34这4个子步骤,具体包括:s31,测量半导体激光器芯片1的出光面5到过渡热沉2的a面的距离数据h;具体的,过渡热沉2的a面为半导体激光器芯片1与过渡热沉2的接触面;在本实施例中,通过高倍光学显微镜直接测量距离数据h。

48.s32,测量半导体激光器芯片1的快轴发散角θ;具体的,从半导体激光器芯片1出射的激光光束,在垂直方向以及水平方向均有一个发散角,在本实施例中,垂直方向的发散角θ为快轴发散角θ;如图7所示,可以先在半导体激光器芯片1出光面5的前方设置一个测试电机6,在测试电机6的输出轴上安装有旋转臂61,在旋转臂61远离测试电机6的一侧安装有光电探测器611,光电探测器611用于测量出射的激光光束,图中的空心箭头表示出射的激光光束,图中的实心箭头表示旋转臂61的运动轨迹;在需要测量半导体激光器芯片1的快轴发散角θ时,可以先启动测试电机6,测试电机6的输出轴转动继而带动旋转臂61,使得旋转臂61上的光电探测器611能够扫描整个快轴角度得到快轴上的光强分布,从而计算出对应的快轴发散角θ。

49.s33,通过公式计算出回缩距离x;具体的,垂直方向的发散角θ一般较大,激光光束从出光面5出射后会按照该垂直方向的发散角θ开始发散,故需要计算出回缩距离x,减少激光光束边缘部分的光被过渡热沉2阻挡的情况;譬如当出光面5到过渡热沉2表面的距离数据h为5微米,而快轴发散角θ为45度时,则回缩距离x为5微米。

50.s34,把半导体激光器芯片1回缩到过渡热沉2边缘的后方,直至半导体激光器芯片1的出光面5与过渡热沉2边缘的距离为回缩距离x。

51.具体的,根据步骤s33计算的回缩距离x,把半导体激光器芯片1回缩到过渡热沉2边缘的后方,直至半导体激光器芯片1的出光面5与过渡热沉2边缘的距离为回缩距离x,在其他实施例中,半导体激光器芯片1的出光面5与过渡热沉2边缘的距离还可以在半导体激光器芯片1位于过渡热沉2边缘后方的前提下,小于回缩距离x。

52.如图8所示,发明人通过有限元仿真软件,对半导体激光器芯片1在工作状态下的温度分布进行了一系列测试,由图8可知,半导体激光器芯片1的出光面5温度最高;同时,发明人对一系列测试进行了数据总结,由图9可知,当半导体激光器芯片1的出光面5相对于过渡热沉2伸出距离为-10微米时,出光面5的温度约等于366k;当半导体激光器芯片1的出光面5相对于过渡热沉2伸出距离为 50微米时,出光面5的温度约等于397k,故通过本方法能够降低半导体激光器芯片1的出光面5温度,提高散热效果。

53.本技术实施例一种半导体激光器降低出光面温度的方法的实施原理为:在半导体激光器芯片1的p面添加加厚层3,解决了过渡热沉遮挡光的问题以及解决了焊料污染的问题,使得后续把半导体激光器芯片1回缩至过渡热沉边缘后方的作法能够实现;把半导体激光器芯片1的p面朝向过渡热沉2的上表面;把半导体激光器芯片1贴设到过渡热沉2边缘的后方,增加半导体激光器芯片1与过渡热沉的接触面积,从而降低半导体激光器芯片1出光面5的温度。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。