1.本发明涉及油泵技术领域,具体为一种汽车用油泵。

背景技术:

2.汽车缸内直喷油泵,一般包括泵体、阀门及柱塞等结构,泵体内设置有进油小孔、柱塞孔以及压力油道,阀门一般为电磁阀门,阀门开启,柱塞将燃油从进油小孔吸入柱塞孔内,阀门关闭,柱塞将柱塞孔内的燃油压入压力油道内待喷。

3.如公告号为cn102817756b,名称为《汽油直喷喷油泵》的中国专利,其能够根据吸入空气量由电子精确控制燃油的喷注量,燃油与空气充分雾化混合,使符合理论空燃比的混合气均匀地充满燃烧室。再如公告号为cn204783403u,名称为《一种带过滤网的缸内直喷高压燃油泵》的中国专利,其能很好的防止油液中的固体杂质颗粒进入电磁阀、发动机内,从而保证电磁阀、发动机工作性能稳定。

4.包括上述专利在内的现有技术中的汽车用油泵存在一定不足之处,虽然油泵的阀门的关闭时通过弹簧的弹力驱动的,但是阀门的开启必须要设立一个单独的动力元件来进行控制的,例如电磁机构,并且电磁机构的启闭还要通过电控模块调控以能够与柱塞的运动同步配合,当出现磁场干扰或电路故障时,会导致油泵无法正常运作。

技术实现要素:

5.本发明的目的是提供一种汽车用油泵,以解决上述现有技术中的不足之处。

6.为了实现上述目的,本发明提供如下技术方案:一种汽车用油泵,包括泵体、阀门构造以及柱塞组件,所述泵体内设置有进油小孔、柱塞孔以及压力油道,所述阀门构造包括阀座、阀塞以及第一弹性单元,所述阀座固定设置于泵体内,阀座内部设置有第一腔室,所述第一腔室通过进油口与所述进油小孔连通,第一腔室通过出油阀口与所述柱塞孔连通,所述阀塞活动布置,阀塞活动行程上具有一封闭所述出油阀口的封闭工位,所述第一弹性单元恢复形变的过程驱动阀塞活动至所述封闭工位,所述柱塞组件包括柱塞套以及柱塞芯,所述柱塞套与柱塞孔连通,所述柱塞芯往复滑动设置于柱塞套内,在柱塞芯滑动靠近柱塞孔的过程中,阀塞位于封闭工位,柱塞芯将柱塞套与柱塞孔内的燃油压入压力油道内,在柱塞芯滑动远离柱塞孔的过程中,柱塞芯通过传动件驱动阀塞脱离封闭工位,柱塞芯将第一腔室内的燃油吸入柱塞孔与柱塞套内。

7.进一步地,所述柱塞组件还包括柱塞座、柱杆以及第二弹性单元,所述柱塞座固定连接于泵体上,柱杆与柱塞座滑动连接,柱杆的一端与柱塞芯固定连接,第二弹性单元恢复形变的过程通过柱杆驱动柱塞芯滑动远离柱塞孔。

8.进一步地,所述阀塞位于出油阀口与柱塞孔之间,弹性单元为第一压簧,第一压簧恢复形变的弹力使阀塞抵接在出油阀口朝向柱塞孔的一侧。

9.进一步地,所述传动件包括活塞、推杆以及液压油道,活塞活动设置在第一腔室内,活塞远离出油阀口的一侧与第一腔室之间围成第一油腔,所述推杆的一端与活塞固定

连接,柱塞芯远离组塞孔的一侧与柱塞套之间围成第二油腔,所述液压油道连通第一油腔与第二油腔,在柱塞芯滑动远离柱塞孔的过程中,柱塞芯将第二油腔内的液压油通过液压油道压入第一油腔内,从而驱动活塞与推杆朝向阀塞滑动,推杆穿过出油阀口推抵阀塞以使阀塞脱离封闭工位。

10.进一步地,还包括泄压组件,所述泄压组件被装配为当压力油道内的燃油压力高于限定压力时能够对压力油道进行泄压。

11.进一步地,所述泄压组件包括泄压腔、泄压孔、泄压塞、泄压通道以及第三弹性单元,所述泄压腔通过泄压孔与压力油道连通,泄压腔通过泄压通道与进油小孔连通,泄压塞活动设置在泄压腔内,第三弹性单元恢复形变的过程驱动泄压塞封闭泄压孔。

12.进一步地,所述阀塞位于第一腔室内,第一弹性单元优选为第二压簧,第二压簧恢复形变的弹力使阀塞抵接在出油阀口朝向第一腔室的一侧。

13.进一步地,所述传动件包括活塞、联动杆以及液压油道,阀座内设置有第二腔室,所述联动杆动密封滑动贯穿第一腔室与第二腔室之间的隔板,联动杆的一端与阀塞固定连接,另一端与活塞固定连接,活塞滑动设置于第二腔室内,活塞靠近阀塞的一侧与第二腔室之间围成第三油腔,柱塞芯远离柱塞孔的一侧与柱塞套之间围成第二油腔,所述液压油道连通第三油腔与第二油腔,在柱塞芯滑动远离柱塞孔的过程中,柱塞芯将第二油腔内的液压油通过液压油道压入第三油腔内,从而驱动活塞向远离第一腔室的方向滑动,活塞通过联动杆带动阀塞脱离封闭工位。

14.进一步地,所述联动杆包括内杆、套杆、第四弹性单元、滑动部以及第五弹性单元,所述内杆与阀塞固定连接,套杆滑动套设于内杆上,套杆动密封滑动贯穿所述隔板,套杆位于第二腔室内的一端与活塞固定连接,第四弹性单元恢复形变的过程驱动内杆相对套杆滑动以使联动杆伸长,套杆上开设有缺口,滑动部滑动设置在内杆上开设的滑孔内,滑动部的滑动行程上具有一滑出缺口与缺口侧壁挡接的锁定工位,以及完全滑进滑孔内的收纳工位,当滑孔对准缺口时,第五弹性单元的弹力驱动滑动部滑动至锁定工位。

15.进一步地,所述滑动部远离滑孔的一端设置有第一斜面与第二斜面,在套杆带动滑动部运动时隔板处时,隔板使通过第一斜面使滑动部向滑孔内滑动,当第二斜面与缺口内侧边缘接触时,第四弹性单元的弹力驱动使内杆向套杆外侧滑动,滑动部滑至收纳工位。

16.在上述技术方案中,本发明提供的一种汽车用油泵,在柱塞芯滑动靠近柱塞孔以压缩柱塞孔内的燃油过程中,第一弹性单元的弹力使阀塞保持在封闭出油阀口的封闭工位,在柱塞芯滑动远离柱塞孔的过程中,柱塞芯通过传动件驱动阀塞脱离封闭工位,柱塞芯将第一腔室内的燃油吸入柱塞孔与柱塞套内,传动件的设置,不仅取代了传统的驱动阀塞打开的电磁机构,而且无需额外为传动件提供电力以及电控模块,而且实现阀塞与柱塞芯的完美同步配合。

附图说明

17.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

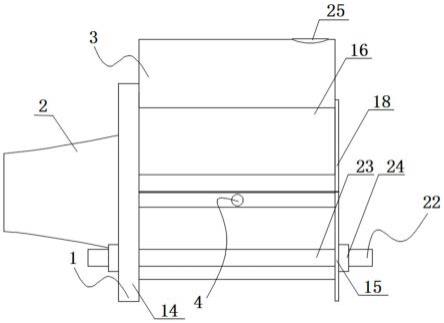

18.图1为本发明实施例提供的阀塞位于封闭工位时的整体结构示意图;

19.图2为本发明实施例提供的图1中的局部结构示意图;

20.图3为本发明实施例提供的阀塞脱离封闭工位时的整体结构示意图;

21.图4为本发明实施例提供的图3中的局部结构示意图;

22.图5为本发明实施例提供的泄压组件的结构示意图;

23.图6-9为本发明另一实施例提供的整体结构示意图;

24.图10为本发明实施例提供的图6中的局部结构示意图;

25.图11为本发明实施例提供的图10中a处的结构放大图;

26.图12为本发明实施例提供的图7中的局部结构示意图;

27.图13为本发明实施例提供的图12中b处的结构放大图;

28.图14为本发明实施例提供的图8中的局部结构示意图;

29.图15为本发明实施例提供的图14中c处的结构放大图;

30.图16为本发明实施例提供的图9中的局部结构示意图;

31.图17为本发明实施例提供的图16中d处的结构放大图。

32.附图标记说明:

33.1、泵体;1.1、进油小孔;1.2、柱塞孔;1.3、压力油道;2、阀门构造;2.1、阀座;2.2、阀塞;2.3、第一弹性单元;2.4、第一腔室;2.5、进油口;2.6、出油阀口;3、柱塞组件;3.1、柱塞套;3.2、柱塞芯;3.3、柱塞座;3.4、柱杆;3.5、第二弹性单元;3.6、滚轮体;4、传动件;4.1、活塞;4.2、推杆;4.3、液压油道;4.4、第一油腔;4.5、第二油腔;4.6、第三油腔;4.7、联动杆;4.71、内杆;4.72、套杆;4.73、第四弹性单元;4.74、滑动部;4.741、第一斜面;4.742、第二斜面;4.75、第五弹性单元;4.76、缺口;4.77、滑孔;4.8、隔板;5、泄压组件;5.1、泄压腔;5.2、泄压孔;5.3、泄压塞;5.4、泄压通道;5.5、第三弹性单元;6、单向阀。

具体实施方式

34.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

35.请参阅图1-17,本发明实施例提供的一种汽车用油泵,包括泵体1、阀门构造2以及柱塞组件3,泵体1内设置有进油小孔1.1、柱塞孔1.2以及压力油道1.3,进油小孔1.1与稳压部件或油箱(图中未画出)连通,阀门构造2包括阀座2.1、阀塞2.2以及第一弹性单元2.3,阀座2.1固定设置于泵体1内,阀座2.1内部设置有第一腔室2.4,第一腔室2.4通过进油口2.5与进油小孔1.1连通,第一腔室2.4通过出油阀口2.6与柱塞孔1.2连通,燃油依次从进油小孔1.1、进油口2.5、第一腔室2.4、出油阀口2.6、柱塞孔1.2以及压力油道1.3通过,阀塞2.2活动布置,阀塞2.2活动行程上具有一封闭出油阀口2.6的封闭工位,第一弹性单元2.3恢复形变的过程驱动阀塞2.2活动至封闭工位,第一弹性单元2.3优选为弹簧,柱塞组件3包括柱塞套3.1以及柱塞芯3.2,柱塞套3.1与柱塞孔1.2连通,柱塞芯3.2直线往复滑动设置于柱塞套3.1内,在柱塞芯3.2滑动靠近柱塞孔1.2的过程中,阀塞2.2位于封闭工位,柱塞芯3.2将柱塞套3.1与柱塞孔1.2内的燃油压入压力油道1.3内,在柱塞芯3.2滑动远离柱塞孔1.2的过程中,柱塞芯3.2通过传动件4驱动阀塞2.2脱离封闭工位,柱塞芯3.2将第一腔室2.4内的燃油吸入柱塞孔1.2与柱塞套3.1内。

36.进一步地,柱塞组件3还包括柱塞座3.3、柱杆3.4以及第二弹性单元3.5,柱塞座

3.3固定连接于泵体1上,柱杆3.4与柱塞座3.3滑动连接,柱杆3.4的一端与柱塞芯3.2固定连接,第二弹性单元3.5恢复形变的过程通过柱杆3.4驱动柱塞芯3.2滑动远离柱塞孔1.2,第二弹性单元3.5优选为第三压簧,第三压簧的套设与柱杆3.4上,第三压簧的一端与柱塞座3.3连接,另一端与柱杆3.4远离柱塞芯3.2的一端连接,柱塞杆的远离柱塞芯3.2的一端上转动连接有滚轮体3.6,柱塞芯3.2直线往复滑动的驱动源为一转动的凸轮,凸轮的凸部与滚轮的抵压,从而使滚轮体3.6、柱杆3.4以及柱塞芯3.2向靠近柱塞孔1.2方向滑动,当凸轮的凸部转离滚轮体3.6时,第二弹性单元3.5的弹力使滚轮体3.6、柱杆3.4以及柱塞芯3.2向远离柱塞孔1.2方向滑动,从而实现柱塞芯3.2的直线往复运动。

37.进一步地,柱塞孔1.2与压力油道1.3之间通过第一通道连通,第一通道靠近压力油道1.3的一侧设置有单向阀6,单向阀6包括第四压簧,第四压簧的一端连接在压力油道1.3的内壁上,另一端连接有阀片,第四压簧的弹力使阀片抵接在第一通道位于压力油道1.3内的口部上,从而将第一通道封闭,在柱塞芯3.2滑动靠近柱塞孔1.2的过程中,柱塞孔1.2内的燃油被压缩而压力增大,当柱塞孔1.2内的燃油压力大于第四压簧的弹力时,第四压簧被压缩,从而阀片脱离第一通道口部,第一通道开启,柱塞孔1.2内的燃油通过第一通道进入到压力油道1.3内,当柱塞芯3.2滑动远离柱塞孔1.2时,柱塞孔1.2内的压力减小,第四压簧的弹力将阀片重新抵接到第一通道的口部,第一通道再次被封闭。

38.在上述技术方案中,本发明提供的一种汽车用油泵,在柱塞芯3.2滑动靠近柱塞孔1.2以压缩柱塞孔1.2内的燃油过程中,第一弹性单元2.3的弹力使阀塞2.2保持在封闭出油阀口2.6的封闭工位,在柱塞芯3.2滑动远离柱塞孔1.2的过程中,柱塞芯3.2通过传动件4驱动阀塞2.2脱离封闭工位,柱塞芯3.2将第一腔室2.4内的燃油吸入柱塞孔1.2与柱塞套3.1内,传动件4的设置,不仅取代了传统的驱动阀塞2.2打开的电磁机构,而且无需额外为传动件4提供电力以及电控模块,而且实现阀塞2.2与柱塞芯3.2的完美同步配合。

39.作为本实施例优选的技术方案,参阅图1-4,阀塞2.2位于出油阀口2.6与柱塞孔1.2之间,弹性单元为第一压簧,第一压簧恢复形变的弹力使阀塞2.2抵接在出油阀口2.6朝向柱塞孔1.2的一侧,阀塞2.2与出油阀口2.6之间设置有密封垫。进一步地,传动件4包括活塞4.1、推杆4.2以及液压油道4.3,活塞4.1活动设置在第一腔室2.4内,活塞4.1远离出油阀口2.6的一侧与第一腔室2.4之间围成第一油腔4.4,推杆4.2的一端与活塞4.1固定连接,柱塞芯3.2远离组塞孔的一侧与柱塞套3.1之间围成第二油腔4.5,液压油道4.3连通第一油腔4.4与第二油腔4.5,第一油腔4.4、第二油腔4.5以及液压油道4.3内注有液压油,在柱塞芯3.2滑动远离柱塞孔1.2的过程中,柱塞芯3.2将第二油腔4.5内的液压油通过液压油道4.3压入第一油腔4.4内,从而驱动活塞4.1与推杆4.2朝向阀塞2.2滑动,推杆4.2穿过出油阀口2.6推抵阀塞2.2以使阀塞2.2脱离封闭工位,从而使出油阀口2.6开启,同时柱塞芯3.2滑动远离柱塞孔1.2的过程中将第一腔室2.4内的燃油吸入到柱塞孔1.2内,柱塞芯3.2既实现了为柱塞孔1.2泵(吸)入燃油,又同步实现的出油阀口2.6的开启,如图3-4。在柱塞孔1.2及柱塞套3.1内泵入足够的燃油后,柱塞芯3.2滑动靠近柱塞孔1.2,柱塞芯3.2将第一油腔4.4内的液压油吸入到第二油腔4.5内,从而驱动活塞4.1与推杆4.2滑动远离阀塞2.2,推杆4.2不再推抵阀塞2.2,阀塞2.2在第一压簧的弹力作用下抵接到出油阀口2.6上,将出油阀口2.6封闭,即阀塞2.2运动到封闭工位,此时柱塞芯3.2继续滑动靠近柱塞孔1.2,柱塞压缩柱塞孔1.2内的燃油,将柱塞孔1.2内的燃油压入到压力油道1.3内,如图1-2。

40.作为本实施例进一步优选的技术方案,参阅图5,还包括泄压组件5,泄压组件5被装配为当压力油道1.3内的燃油压力高于限定压力时能够对压力油道1.3进行泄压,限定压力为预设值。具体的,泄压组件5包括泄压腔5.1、泄压孔5.2、泄压塞5.3、泄压通道5.4以及第三弹性单元5.5,泄压腔5.1通过泄压孔5.2与压力油道1.3连通,泄压腔5.1通过泄压通道5.4与进油小孔1.1、进油口2.5或第一腔室2.4连通,泄压塞5.3活动设置在泄压腔5.1内,第三弹性单元5.5恢复形变的过程驱动泄压塞5.3封闭泄压孔5.2,第三弹性单元5.5优选为第五压簧。在柱塞芯3.2滑动靠近柱塞孔1.2的过程中,柱塞压缩柱塞孔1.2内的燃油,将柱塞孔1.2内的燃油压入到压力油道1.3内,当压力油道1.3内的燃油压力高于限定压力时,使得第五压簧被进一步压缩,从而泄压塞5.3脱离泄压孔5.2,泄压孔5.2被开启,压力油道1.3内的燃油通过泄压孔5.2进入到泄压腔5.1内,再由泄压通道5.4排至进油小孔1.1内,实现为压力油道1.3泄压,当压力油道1.3内的燃油压力下降至恰好等于限定压力时,压力油道1.3内的燃油压力不足以克服第三弹性单元5.5的弹力使泄压塞5.3脱离泄压孔5.2,第三弹性单元5.5的弹力使泄压塞5.3重新封闭泄压孔5.2,从而阻止压力油道1.3内的燃油继续进入泄压腔5.1,达到保持压力油道1.3内的压力在限定压力的作用。

41.本发明提供的另一个实施例中,参阅图6-17,阀塞2.2位于第一腔室2.4内,第一弹性单元2.3为第二压簧,第二压簧位于第一腔室2.4内,第二压簧恢复形变的过程使阀塞2.2抵接在出油阀口2.6朝向第一腔室2.4的一侧,阀塞2.2与出油阀口2.6之间设置有密封垫。如此,在柱塞芯3.2滑动靠近柱塞孔1.2的过程中,柱塞压缩柱塞孔1.2内的燃油,将柱塞孔1.2内的燃油压入到压力油道1.3内,压力油道1.3与柱塞孔1.2是连通的,压力油道1.3与柱塞孔1.2内燃油的压力值也是一样的,当压力油道1.3内的燃油压力高于限定压力时,使得第二压簧被进一步压缩,从而使阀塞2.2脱离出油阀口2.6,即阀塞2.2脱离封闭工位,出油阀口2.6被开启,柱塞孔1.2内的燃油通过出油阀口2.6进入到第一腔室2.4内,实现为压力油道1.3进行泄压,当压力油道1.3内的燃油压力下降至恰好等于限定压力时,压力油道1.3内的燃油压力不足以克服第二压簧的弹力使阀塞2.2脱离出油阀口2.6,第二压簧的弹力使阀塞2.2重新回到封闭工位,从而阻止压力油道1.3内的燃油继续进入第一腔室2.4,进而达到保持压力油道1.3内的压力在限定压力的作用。

42.进一步地,传动件4包括活塞4.1、联动杆4.7以及液压油道4.3,阀座2.1内设置有第二腔室,第二腔室与第一腔室2.4之间通过隔板4.8相隔,联动杆4.7动密封滑动贯穿第一腔室2.4与第二腔室之间的隔板4.8,联动杆4.7的一端与阀塞2.2固定连接,另一端与活塞4.1固定连接,活塞4.1滑动设置于第二腔室内,活塞4.1靠近阀塞2.2的一侧与第二腔室之间围成第三油腔4.6,柱塞芯3.2远离柱塞孔1.2的一侧与柱塞套3.1之间围成第二油腔4.5,液压油道4.3连通第三油腔4.6与第二油腔4.5,在柱塞芯3.2滑动远离柱塞孔1.2的过程中,柱塞芯3.2将第二油腔4.5内的液压油通过液压油道4.3压入第三油腔4.6内,从而驱动活塞4.1向远离第一腔室2.4的方向滑动,活塞4.1通过联动杆4.7带动阀塞2.2脱离封闭工位。作为优选的,联动杆4.7包括内杆4.71、套杆4.72、第四弹性单元4.73、滑动部4.74以及第五弹性单元4.75,内杆4.71与阀塞2.2固定连接,套杆4.72滑动套设于内杆4.71上,套杆4.72动密封滑动贯穿隔板4.8,套杆4.72位于第二腔室内的一端与活塞4.1固定连接,第四弹性单元4.73恢复形变的过程驱动内杆4.71相对套杆4.72滑动以使联动杆4.7伸长,第四弹性单元4.73优选为第六压簧,套杆4.72上开设有缺口4.76,滑动部4.74滑动设置在内杆4.71上

开设的滑孔4.77内,滑动部4.74的滑动行程上具有一滑出缺口4.76与缺口4.76侧壁挡接的锁定工位,以及完全滑进滑孔4.77内的收纳工位,当滑孔4.77对准缺口4.76时,第五弹性单元4.75的弹力驱动滑动部4.74滑动至锁定工位,第五弹性单元4.75优选为第七压簧。进一步优选的,滑动部4.74远离滑孔4.77的一端设置有第一斜面4.741与第二斜面4.742,在套杆4.72带动滑动部4.74运动时隔板4.8处时,隔板4.8使通过第一斜面4.741使滑动部4.74向滑孔4.77内滑动,当第二斜面4.742与缺口4.76内侧边缘接触时,第四弹性单元4.73的弹力驱动使内杆4.71向套杆4.72外侧滑动,滑动部4.74滑至收纳工位。

43.在本实施例中,在阀塞2.2位于封闭工位时,滑动部4.74位于锁定工位,第四弹性单元4.73的弹力无法得到释放,如图6、10-11;在柱塞芯3.2滑动远离柱塞孔1.2的过程中,柱塞芯3.2将第二油腔4.5内的液压油通过液压油道4.3压入第三油腔4.6内,从而驱动活塞4.1向远离出油阀口2.6的方向滑动,活塞4.1带动联动杆4.7与阀塞2.2同步运动远离出油阀口2.6,阀塞2.2脱离封闭工位,从而使出油阀口2.6开启,同时柱塞芯3.2滑动远离柱塞孔1.2的过程中将第一腔室2.4内的燃油吸入到柱塞孔1.2内,柱塞芯3.2既实现了为柱塞孔1.2泵(吸)入燃油,又同步实现的出油阀口2.6的开启,并且传动件4及第二压簧均无需穿过出油阀口2.6,从而使得出油阀口2.6得以完全开启,在确保出油阀口2.6过油量达标的情况下,出油阀口2.6的直径可以设置得足够地小,从而能够在当阀塞2.2位于封闭工位时提高阀塞2.2封闭出油阀口2.6时的密封效果,在活塞4.1带动联动杆4.7与阀塞2.2运动远离出油阀口2.6的过程中,滑动部4.74逐渐靠近隔板4.8,如图7、12-13;然后滑动部4.74的第一斜面4.741与隔板4.8抵接,隔板4.8使通过第一斜面4.741使滑动部4.74向滑孔4.77内滑动,当第二斜面4.742与缺口4.76内侧边缘接触时,即代表滑动部4.74脱离锁定工位,此时第四弹性单元4.73的弹力驱动使内杆4.71向套杆4.72外侧滑动,同时滑动部4.74的第二斜面4.742与缺口4.76内侧边缘相对滑动,滑动部4.74克服第五弹性单元4.75的弹力滑至收纳工位,如图8、14-15(此时阀塞2.2距离出油阀口2.6较远);从而第四弹性单元4.73的弹力得到释放,第四弹性单元4.73的弹力使内杆4.71相对套杆4.72滑动至极限位置,即联动杆4.7的长度达到最长,在极限位置,内杆4.71与套杆4.72之间设有限位结构,限位结构能够限制内杆4.71滑出套杆4.72,此时阀塞2.2距离出油阀口2.6较近,柱塞孔1.2及柱塞套3.1内泵满燃油,如图9、16-17;接下来,柱塞芯3.2只需往靠近柱塞孔1.2方向滑动一小段距离,柱塞芯3.2将第三油腔4.6内的液压油吸入到第二油腔4.5内,从而驱动活塞4.1、联动杆4.7以及阀塞2.2向出油阀口2.6方向运动,第二压簧的弹力也开始释放,直到阀塞2.2抵达封闭工位,柱塞芯3.2继续滑动靠近柱塞孔1.2并开始压缩柱塞孔1.2内的燃油,将柱塞孔1.2内的然后压入压力油道1.3内,同时活塞4.1与套杆4.72继续向出油阀口2.6方向滑动,阀塞2.2与内杆4.71不动,套杆4.72与内杆4.71、滑动部4.74发生相对滑动,第四弹性单元4.73发生进一步形变,直至滑动部4.74对准到缺口4.76处,第五弹性单元4.75的弹力使滑动部4.74运动至锁定工位,此时柱塞芯3.2向靠近柱塞孔1.2方向滑动到了极限位置,在这一过程中,若压力油道1.3内的燃油压力高于限定压力时,使得第二压簧以及第四弹性单元4.73均发生进一步形变,从而使阀塞2.2脱离出油阀口2.6,即阀塞2.2脱离封闭工位,出油阀口2.6被开启,柱塞孔1.2内的燃油通过出油阀口2.6进入到第一腔室2.4内,实现为压力油道1.3进行泄压,当压力油道1.3内的燃油压力下降至恰好等于限定压力时,压力油道1.3内的燃油压力不足以克服第二压簧及第四弹性单元4.73的弹力使阀塞2.2脱离出油阀口2.6,第

二压簧及第四弹性单元4.73的弹力使阀塞2.2重新回到封闭工位,从而阻止压力油道1.3内的燃油继续进入第一腔室2.4,进而达到保持压力油道1.3内的压力在限定压力的作用。

44.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。