1.本发明属于工程爆破技术领域,涉及一种基于现场混装乳化炸药的巷道或隧道掘进的爆破方法。

背景技术:

2.目前,巷道或隧道掘进钻爆法施工时主要采用包装炸药作业方式,该作业方式存在人工劳动强度大、作业效率低、作业成本高。而现场混装炸药具有安全、经济、高效、环保等优势,已在大型矿山、水利水电、市政工程等露天领域广泛应用,受到广大用户的一致好评。相比露天岩土爆破,巷道或隧道掘进断面小,单孔装药量少(一般在1~5kg),单次爆破总药量小,尤其是周边孔光面爆破仍需要采用包装炸药,故现场混装炸药在巷道或隧道掘进爆破中应用受阻。基于此,本发明提出了一种适合巷道或隧道掘进的现场混装乳化炸药爆破新方法。

技术实现要素:

3.本发明的目的目的就是针对现有巷道或隧道掘进钻爆法施工中,存在人工劳动强度大、作业效率低、作业成本高的不足,提供一种基于现场混装乳化炸药的巷道或隧道掘进的爆破方法,该方法采用现场混装乳化炸药,结合模块化现场混装设备,现场炸药密度灵活可调,依据炸药与岩石匹配技术,实现了基于现场混装乳化炸药的巷道或隧道掘进爆破,尤其是解决了采用现场混装乳化炸药的光面爆破技术难题,相比传统包装炸药作业方式,降低了现场作业强度,提高了现场作业效率,降低了施工综合成本。

4.为实现前述目的,本发明采用如下技术方案。

5.一种基于现场混装乳化炸药的巷道或隧道掘进的爆破方法,包括以下步骤:s1,乳化基质制备:在炸药生产点或地面制备站,采用机械初乳与静态精乳相结合的乳化技术制备乳化基质;s2,设备上料:将制备好的乳化基质置入现场混装设备的乳化基质料仓中,并在现场混装的多个敏化剂料箱中分别配置不同浓度的敏化剂;s3,现场混装:将混装设备移动到巷道或隧道的掌子面附近,利用混装设备进行乳化炸药现场混拌和对掌子面上的爆破孔装药;其中,光面爆破孔中装填的现场混装乳化炸药密度低于其余爆破孔中装填的现场混装乳化炸药密度;所有爆破孔中现场混装乳化炸药的装填量根据现场岩质性质条件确定,并按耦合方式装药。

6.其中,混装设备可以是具有驾驶室的混装车,也可以是基于车辆拖动或人力推拉的装药台车或拖车。机械初乳是指采用机械的搅拌方式进行前半段乳化,静态精乳是指采用静态混合器进行后半段的静态精致乳化,以确保乳化效果。

7.减少了有害气体产生,以便特别适用于巷道或隧道环境,现场混装乳化炸药采用零氧平衡工艺配方。

8.为保证光面爆破孔与其余爆破孔的爆破强度差异,光面爆破孔中装填密度不高于

0.9g/cm3低密度的现场混装乳化炸药,且其爆速不低于2500m/s;其余爆破孔中装填密度不高于1.2 g/cm3密度的现场混装乳化炸药;其余爆破孔指崩落孔、底板孔、掏槽孔等;其中,最好按光面爆破孔、崩落孔、底板孔和掏槽孔顺序依次装填。其中,光面爆破孔、崩落孔、底板孔和掏槽孔的转药量根据岩性条件决定。而崩落孔、底板孔和掏槽孔中装填的炸药,还包括根据岩性条件,选择爆破性能与之相匹配的现场混装乳化炸药,现场混装乳化炸药的爆破性能通过敏化剂的浓度调整,如使用不同敏化剂箱中不同浓度的敏化剂。

9.为确保良好的爆破效果,制备的乳化基质最好满足以下性能指标:包括在常温条件下,粘度不低于40000cp;常温条件下,20min内能够敏化至1.15g/cm3的密度,其储存期不低于6个月;能够经受1000km以上颠簸以及6次以上泵送; 药包形式下临界直径不大于25mm。其中,由于乳化基质通常呈膏状,不具备雷管感度,要想使其成为可满足使用要求的炸药,需对其进行敏化,如加入敏化剂使其发生化学反应产生气体并以小气泡的形式存在于乳化基质中,达到敏化目的,相应降低了其密度。储存期不低于6个月是指在正常储存条件下,储存6个月不析晶;能够经受1000km以上颠簸是指经过1000km以上运输后不析晶;6次以上泵送是指经6次泵送而未出现析晶变质。

10.为提高设备运行的可靠性和操作方便性,现场混装设备宜采用液压式联动柱塞泵进行泵送;乳化基质的敏化基于末端静态敏化技术进行;并利用无线终端遥控技术实现远程遥控操作。通过配置了多个敏化剂料箱,多个输药软管以实现不同敏化剂浓度,以及不同混装炸药密度的不同部位爆破孔的装药要求。另外,装药效率最好为10 kg ~70kg/min,且装药精度最好为

±

1.5%;以获精准,且高效的装药效果。

11.本发明与现有的技术相比具有以下有益效果:通过将现场混装炸药爆破技术应用于巷道或隧道的掘进领域,充分发挥了现场混装炸药安全、经济、高效、环保等优势。该方法采用机械化装药技术,极大地降低了人员作业强度,提高了装药效率;现场混装乳化炸药采用零氧平衡工艺配方,减少了有害气体产生;爆破孔耦合装药结构减少了掌子面爆破孔个数、提高了爆破循环进尺,降低了爆破综合成本,缩短了施工工期。

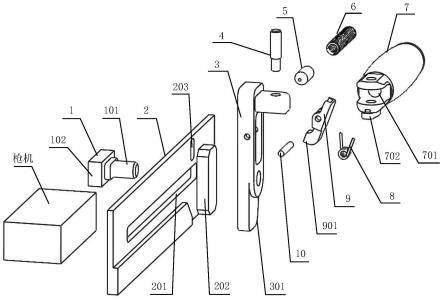

附图说明

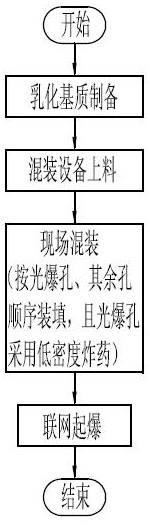

12.图1是本发明的流程图。

具体实施方式

13.下面结合附图对本发明作进一步的说明,但并不因此将本发明限制在所述的实施例范围之中。

14.参见图1,一种基于现场混装乳化炸药的巷道或隧道掘进的爆破方法,包括以下步骤:s1,乳化基质制备:在炸药生产点或地面制备站,采用机械初乳与静态精乳相结合的乳化技术制备乳化基质;s2,设备上料:将制备好的乳化基质置入现场混装设备的乳化基质料仓中,并在现场混装的多个敏化剂料箱中分别配置不同浓度的敏化剂;s3,现场混装:将混装设备移动到巷道或隧道的掌子面附近,利用混装设备进行乳化炸药现场混拌和对掌子面上的爆破孔装药;其中,光面爆破孔中装填的现场混装乳化炸

药密度低于其余爆破孔中装填的现场混装乳化炸药密度;所有爆破孔中现场混装乳化炸药的装填量根据现场岩质性质条件确定,并按耦合方式装药。

15.其中,现场混装乳化炸药采用零氧平衡工艺配方。在光面爆破孔中,装填密度不高于0.9g/cm3低密度的现场混装乳化炸药,该低密度现场混装乳化炸药爆速不低于2500m/s;在其余爆破孔中,装填密度不高于1.2 g/cm3密度的现场混装乳化炸药;其余爆破孔包括崩落孔、底板孔和掏槽孔;并按光面爆破孔、崩落孔、底板孔和掏槽孔的顺序依次装填炸药,且崩落孔、底板孔和掏槽孔中装填的炸药,还包括根据岩性条件,选择爆破性能与之相匹配的现场混装乳化炸药;现场混装乳化炸药的爆破性能通过敏化剂的浓度调整,具体使用与不同敏化剂箱对应的不同浓度敏化剂。

16.通过步骤s1制备的乳化基质,在常温条件下粘度不低于40000cp,常温条件下,20min内采用敏化剂的快速敏化方式,其密度能够降低至1.15g/cm3;该乳化基质的储存期不低于6个月,并能够经受1000km以上颠簸以及6次以上泵送,且药包条件下临界直径不大于25mm。

17.在步骤s3的现场混装过程中,现场混装设备采用液压式联动柱塞泵技术和末端静态敏化技术相结合,并配置多个敏化剂料箱和多个输药软管,并且还结合有无线终端遥控技术;该现场混装设备的装药效率控制在10 kg ~70kg/min之间,其装药精度保证在

±

1.5%以内。

18.下面介绍一具体应用案例,进一步说明应用前述基于现场混装乳化炸药的巷道或隧道掘进的爆破方法。

19.结合附图1,四川某地下矿山巷道掘进开展现场爆破试验,试验所在区域主要为黄铜黄铁矿化条纹状石英钠长岩,岩体完整性较好,巷道断面尺寸为4m

×

3.5m。

20.第一步,在地面制备站制备乳化基质,并将乳化基质泵入现场混装设备料仓,以及将多种不同浓度的敏化剂分别装入多个敏化剂箱中。

21.第二步,将装药台车停靠至掌子面10m处,并对掌子面进行敲帮问顶。

22.第三步,使用装药台车对掌子面,爆破孔装药,并通过现场混拌使现场混装乳化炸药符合零氧平衡工艺配方。装药次序为:光爆孔崩落孔、底板孔、掏槽孔,全部采用耦合装药。其中,光爆孔是指形成光整爆破面的爆破孔,如周边孔、临空面爆破孔等;光爆孔采用低密度的现场混装乳化炸药,其密度不高于0.9g/cm3,爆速不低于2500m/s,用量根据现场岩性条件确定;其他如崩落孔、底板孔、掏槽孔类爆破孔等采用密度在1.0 g ~1.2 g/cm3范围内的现场混装乳化炸药,用量根据现场岩性条件确定。

23.第四步,联网起爆。

24.第五步,爆后效果检查。

25.在整个巷道掘进的多次爆破作业过程中,有时候还根据现场岩性条件,选择爆破性能与之相匹配的现场混装乳化炸药,现场混装乳化炸药的爆破性能通过敏化剂的浓度调整,即选择不同敏化剂箱对应的不同浓度敏化剂。

26.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。