1.本发明属于介电弹性体领域,涉及一种高极性硅油、包括该高极性硅油的硅橡胶介电弹性体及其制备方法,具体地说,是通过将高极性硅油添加到硅橡胶生胶中制备得到的一种高介电低模量的硅橡胶介电弹性体。

背景技术:

2.介电弹性体是一种很有前途的软的电活性材料。介电弹性体可以根据外部电场的作用显著改变自己的大小或形状,从而将电能转变为机械能。由于介电弹性体质量轻,快速响应,低成本,大应变,和高的弹性能量密度等特点,在触觉反馈,软机器人,能量收集,人造肌肉等领域有广泛的应用。

3.介电弹性体驱动器的工作原理可用公式:(公式中:sz为面积方向的形变量;εr和ε0分别为介电弹性体的相对介电常数和真空介电常数(8.85

×

10-12

f/m);y为杨氏模量;e为施加电场强度)。因此,提高弹性体的介电常数和降低弹性体的杨氏模量均能有效提高介电弹性体的驱动形变。

4.硅橡胶介电弹性体具有高效、耐久、响应速度快和宽的温度使用范围等优点,是介电弹性体的常用材料。然而硅橡胶较低的介电常数限制了其应用价值。中国专利申请201110351670.4公开了一种高介电硅橡胶及其制备方法,将陶瓷填料和导电半导体填料添加到硅橡胶中,介电常数有效提高,但填料添加导致材料机械性能变差。中国专利申请201910644658.9公开了一种具有高介电低模量高击穿场强的介电弹性体材料及其制备方法,其将极性交联剂加入到硅橡胶中制备了一种带有极性基团的硅橡胶介电弹性体材料,介电常数得以提高,模量下降。然而硅橡胶中极性交联剂含量添加有限,限制了其介电常数提高。

技术实现要素:

5.为了改善上述技术问题,本发明提供一种高极性硅油、含有该高极性硅油的高介电低模量的硅橡胶介电弹性体及其制备方法。本发明的高极性硅油是一种侧链含有的极性基团的聚硅氧烷,即通过向聚硅氧烷侧链引入极性基团来提高聚硅氧烷的介电常数。进一步,通过将该高极性硅油添加到硅橡胶生胶中得到一种高介电低模量的硅橡胶介电弹性体。本发明方法工艺简单,且可根据需要有效控制硅橡胶的介电常数,可促进硅橡胶介电弹性体的实际应用。

6.本发明目的是通过如下技术方案实现的:

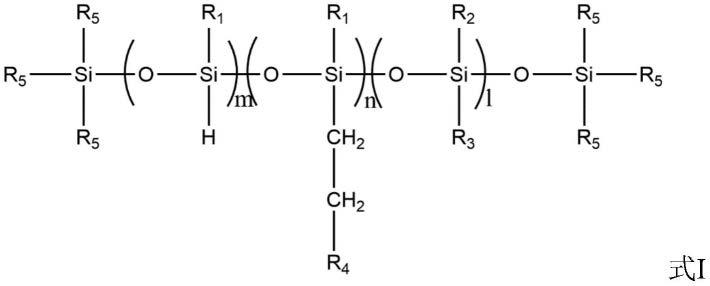

7.一种硅油,其包括至少一种具有式ⅰ所示结构的聚合物;

[0008][0009]

其中,r1、r2和r3相同或不同,彼此独立地选自c

1-6

烷基、c

6-12

芳基取代的c

1-6

烷基、c

6-12

芳基、至少一个c

1-6

烷基取代的c

6-12

芳基;

[0010]

r4选自硝基、-c

1-5

亚烷基氰基、-c

1-5

亚烷基醛基、c

1-5

卤代烷基和卤素;

[0011]

每一个r5相同或不同,彼此独立地选自c

1-6

烷基;

[0012]

m n为大于0且小于等于200的任意整数,且n不为0;

[0013]

l为0~100之内的任意整数。

[0014]

根据本发明,r1、r2和r3各自独立地选自甲基、乙基、乙基苯基、2,4-二甲基苯基、苄基。

[0015]

根据本发明,r4选自硝基、-ch2x、-ch(x)ch3、-ch2ch2x、-cy3、-ch(y)ch(y)2、-c(y)2ch2y,其中,x选自-cn、-c(=o)h或卤素,y选自卤素;具体的,所述卤素选自f、cl、br或i,还具体的选自f或cl,示例性地,x选自-cn或cl,y选自f。

[0016]

根据本发明,每一个r5相同或不同,彼此独立地选自甲基、乙基。

[0017]

根据本发明,m为0~100之内的任意整数,n为1~90之内的任意整数,l为0~100之内的任意整数。优选地,m为5~60之内的任意整数,n为5~60之内的任意整数,l为10~50之内的任意整数。

[0018]

在本发明的具体实施方案中,具有式ⅰ所示结构的聚合物具体可具有下述式

ⅰ‑

a、

ⅰ‑

b、

ⅰ‑

c中的任一种所示结构:

[0019][0020]

式

ⅰ‑

a、

ⅰ‑

b、

ⅰ‑

c中,m、n、l均含有如上含义。

[0021]

在本发明的具体实施方案中,式

ⅰ‑

a中,m具体可为40,n具体可为10,l具体可为50;式

ⅰ‑

a中,m具体可为30,n具体可为20,l具体可为50;式

ⅰ‑

a中,m具体可为25,n具体可为25,l具体可为50;式

ⅰ‑

a中,m具体可为20,n具体可为30,l具体可为50;式

ⅰ‑

a中,m具体可为10,n具体可为40,l具体可为50。

[0022]

在本发明的具体实施方案中,式

ⅰ‑

b中,m具体可为40,n具体可为10,l具体可为50;式

ⅰ‑

b中,m具体可为30,n具体可为20,l具体可为50;式

ⅰ‑

b中,m具体可为25,n具体可为25,l具体可为50;式

ⅰ‑

b中,m具体可为20,n具体可为30,l具体可为50;式

ⅰ‑

b中,m具体可为10,n具体可为40,l具体可为50。

[0023]

在本发明的具体实施方案中,式

ⅰ‑

c中,m具体可为40,n具体可为10,l具体可为50;

式

ⅰ‑

c中,m具体可为30,n具体可为20,l具体可为50;式

ⅰ‑

c中,m具体可为25,n具体可为25,l具体可为50;式

ⅰ‑

c中,m具体可为20,n具体可为30,l具体可为50;式

ⅰ‑

c中,m具体可为10,n具体可为40,l具体可为50。

[0024]

根据本发明,所述硅油为高极性硅油。

[0025]

根据本发明,所述硅油的介电常数为3-25,优选为4.6-10。

[0026]

根据本发明,所述硅油的介电损耗为1.0

×

10-4-1

×

102,优选为1.70

×

10-3-4.5

×

10-2

。

[0027]

本发明进一步还提供一种所述硅油的制备方法,其包括如下步骤:将具有式ⅱ所示结构的聚合物和具有式ⅲ所示结构的化合物在催化剂的作用下进行硅氢加成反应,得到所述硅油;

[0028][0029]

式ⅱ中,m’=m n;r1、r2、r3、r5、m、n、l具有如上含义;

[0030][0031]

式ⅲ中,r4具有如上含义。

[0032]

根据本发明,具有式ⅱ所示结构的聚合物与具有式ⅲ所示结构的化合物的摩尔比可为1:(0.1~1),具体可为1:(0.2~1),例如为1:0.1、1:0.2、1:0.3、1:0.4、1:0.5、1:0.6、1:0.7、1:0.8、1:0.9或1:1。

[0033]

根据本发明,所述硅氢加成反应在有机溶剂中进行。

[0034]

根据本发明,所述有机溶剂可为甲醇、乙醇、异丙醇、丁醇、己烷、苯、丙酮、丁酮、环己酮、n,n-二甲基甲酰胺、二氧六环、乙酸乙酯、氯仿、四氢呋喃、甲苯、邻二甲苯、对二甲苯和间二甲苯中的一种或几种。

[0035]

根据本发明,所述有机溶剂的质量可为具有式ⅱ所示结构的聚合物和具有式ⅲ所示结构的化合物的总质量的0.1~5倍,具体可为1~5倍,例如为0.1倍、1倍、2倍、3倍、4倍或5倍。

[0036]

根据本发明,所述催化剂可为含有pt,rh,ru,pd等的贵金属配合物和含有ni,co等的过渡金属配合物。具体的,所述贵金属配合物可为h2ptcl6、k2ptcl4、karstedt催化剂、pt(c2h4)(pph3)2、rh(pph3)3cl、ru3(co)

12

和pdcl2中的任一种。具体的,所述过渡金属配合物可为ni(cp)2、ni(pph3)cl和co(h)(co)4中的任一种。

[0037]

根据本发明,所述催化剂的质量可为具有式ⅱ所示结构的聚合物和具有式ⅲ所示结构的化合物的总质量的0.01%~10%,具体可为0.05%~5%,例如为0.01%、0.05%、10%、0.1%、0.5%、1%、5%、7%、9%或10%。

[0038]

根据本发明,所述硅氢加成反应的温度可为25℃~130℃,具体可为40℃~130℃,例如为40℃、60℃、80℃、101℃或130℃。

[0039]

根据本发明,所述硅氢加成反应的时间可为0.1h~48h,具体可为4h~24h,例如为

4h、8h、12h、10h或24h。

[0040]

根据本发明,所述制备方法具体步骤包括如下:

[0041]

1)将具有式ⅱ所示结构的聚合物与催化剂在有机溶剂中混合,搅拌至体系均匀透明,然后升温回流;

[0042]

2)在惰性气氛(如n2)保护下,将具有式ⅲ所示结构的化合物加入步骤1)得到的体系中进行所述硅氢加成反应,即可得到所述硅油。

[0043]

根据本发明,步骤1)中,所述搅拌的时间可为10分钟~60分钟,具体可为20分钟、30分钟、10分钟、40分钟或60分钟。

[0044]

根据本发明,步骤2)中,所述具有式ⅲ所示结构的化合物可以具有式ⅲ所示结构的化合物的溶液形式进行添加,溶剂为所述有机溶剂。

[0045]

根据本发明,所述具有式ⅲ所示结构的化合物的溶液的浓度可为0.01~1g/ml,具体可为0.05~1g/ml,例如为0.05g/ml、0.2g/ml、0.35g/ml、0.55g/ml、0.85g/ml或1g/ml。

[0046]

根据本发明,步骤2)中,所述添加可为滴加,所述滴加的时间可为0.1h~24h,具体可为0.1h~5h例如为0.1h、0.5h、1h、2h、2.5h或5h。

[0047]

在本发明的实施例中,具有式ⅱ所示结构的聚合物具体可为具有下述式

ⅱ‑

a所示结构的聚合物:

[0048][0049]

式

ⅱ‑

a中,m’具体可为50,l具体可为50。

[0050]

在本发明的实施例中,具有式ⅲ所示结构的化合物具体可为具有下述式

ⅲ‑

a所示结构的化合物:

[0051][0052]

本发明还提供了上述硅油在制备硅橡胶介电弹性体中的应用。

[0053]

本发明进一步提供了一种硅橡胶介电弹性体用组合物,其包括质量百分含量为5%~50%的上述硅油。

[0054]

根据本发明,所述硅油的质量百分含量可为10%~40%,例如为10%、20%、30%或40%。

[0055]

根据本发明,以质量份数计,所述组合物包括:100份硅橡胶生胶、5~100份上述硅油。

[0056]

根据本发明,所述组合物进一步包括下述质量份数的组分中的至少一种:1~10份交联剂、0.1~5份催化剂和0.5~10份阻聚剂。

[0057]

根据本发明,以质量份数计,所述组合物包括:100份硅橡胶生胶、5~100份上述硅油、1~10份交联剂、0.1~5份催化剂和0.5~10份阻聚剂。

[0058]

根据本发明,以质量份数计,所述组合物包括:100份硅橡胶生胶、10~70份上述硅油、1~5份交联剂、0.5~2份催化剂和0.5~4份阻聚剂。

[0059]

根据本发明,所述硅橡胶生胶的侧基可为乙烯基、甲基、乙基、丙基和苯基中的一种或多种;所述硅橡胶生胶的端基为乙烯基;所述硅橡胶生胶的数均分子量可为4~20万,具体可为5万~15万,例如为5万、7万、10万、12万、或15万。

[0060]

根据本发明,所述交联剂可为含sih官能基的小分子或含多个sih的聚硅氧烷。

[0061]

根据本发明,所述含sih官能基的小分子可为ph2sih、phsih3、d

4h

、phmesih2中的一种或几种。

[0062]

根据本发明,所述含多个sih的聚硅氧烷为含氢硅油,氢含量可为0.5%~1.6%,具体可为0.7%~1.4%,例如为0.7%、0.824%、1%、1.2%或1.4%。

[0063]

根据本发明,所述催化剂具有如上含义。

[0064]

根据本发明,所述阻聚剂可为含n、p、s的有机化合物、含炔基和/或多乙烯基的化合物中的一种或多种。具体的,所述含n、p、s的有机化合物可为氧化铵、三苯基膦、二甲亚砜和甲肼中的一种或多种。具体的,所述含炔基和/或多乙烯基的化合物可为四甲基四乙烯基环四硅氧烷、3-甲基-1-丁炔-3-醇、3-苯基-1-丁炔-3-醇、3-丙基-1-丁炔-3-醇、3-辛基-1-丁炔-3-醇、1-乙炔基环己醇和1-二甲基硅氧基-1-乙炔基-环己烷中的一种或多种。

[0065]

本发明还提供一种硅橡胶介电弹性体,其由上述组合物制备得到。

[0066]

根据本发明,所述硅橡胶介电弹性体的介电常数为2-10,其中介电常数为2.9-4.5(105hz)或3-9.5(1hz)。

[0067]

根据本发明,所述硅橡胶介电弹性体的介电损耗为1

×

10-4-1.0,其中介电损耗为5

×

10-4-1.3

×

10-3

(105hz)或2

×

10-2-3.5

×

10-1

(1hz)。

[0068]

根据本发明,所述硅橡胶介电弹性体的拉伸强度为0.5-2.6mpa。

[0069]

根据本发明,所述硅橡胶介电弹性体的杨氏模量为0.5-1.2mpa。

[0070]

根据本发明,所述硅橡胶介电弹性体的断裂伸长率为500-1400%。

[0071]

根据本发明,制备所述硅橡胶介电弹性体的方法可采用本领域公知的常规方法,例如具体步骤如下:将包括上述组合物的原料混炼后,固化,制备得到所述硅橡胶介电弹性体。

[0072]

根据本发明,所述混炼是在三辊研磨机上进行的,混炼的目的是为了将原料分散均匀;所述混炼的温度为20℃~45℃,所述混炼的时间为0.2h~1h。

[0073]

根据本发明,所述固化的温度为80℃~140℃,所述固化的时间为1小时~3小时。

[0074]

术语定义与说明

[0075]“c

1-6

烷基”表示具有1、2、3、4、5或6个碳原子的直链和支链烷基。所述烷基是例如甲基、乙基、丙基、丁基、戊基、己基、异丙基、异丁基、仲丁基、叔丁基、异戊基、2-甲基丁基、1-甲基丁基、1-乙基丙基、1,2-二甲基丙基、新戊基、1,1-二甲基丙基、4-甲基戊基、3-甲基戊基、2-甲基戊基、1-甲基戊基、2-乙基丁基、1-乙基丁基、3,3-二甲基丁基、2,2-二甲基丁基、1,1-二甲基丁基、2,3-二甲基丁基、1,3-二甲基丁基或1,2-二甲基丁基等或它们的异构体。

[0076]

术语“c

1-5

亚烷基”应理解为“c

1-5

烷基”失去一个h后形成的基团。

[0077]

术语“c

1-5

亚烷基氰基”应理解为上述“c

1-5

亚烷基”直接与氰基相连,且c

1-5

亚烷基与其他官能团相接,氰基位于末端。

[0078]

术语“c

1-5

亚烷基醛基”应理解为上述“c

1-5

亚烷基”直接与醛基相连,且c

1-5

亚烷基

与其他官能团相接,醛基位于末端。

[0079]

术语“c

6-12

芳基”应理解为优选表示具有6、7、8、9、10、11或12个碳原子的一价芳香性或部分芳香性的单环、双环或三环烃环,特别是具有6个碳原子的环(“c6芳基”),例如苯基;或联苯基,或者是具有9个碳原子的环(“c9芳基”),例如茚满基或茚基,或者是具有10个碳原子的环(“c

10

芳基”),例如四氢化萘基、二氢萘基或萘基。当所述c

6-12

芳基被取代时,其可以为单取代或者多取代。并且,对其取代位点没有限制,例如可以为邻位、对位或间位取代。

[0080]

本发明的有益效果:

[0081]

与现有技术相比,本发明的高极性硅油在硅橡胶生胶基体中不迁移、与硅橡胶生胶相容性好、高效、易于添加;本发明的硅橡胶介电弹性体介电常数高、杨氏模量低;本发明制备方法简单,易于工业化生产。

附图说明

[0082]

图1为实施例1-5中的氰基改性聚硅氧烷的核磁氢谱谱图。

[0083]

图2为实施例1-5中的氰基改性聚硅氧烷的核磁碳谱谱图。

[0084]

图3为实施例1-5中的氰基改性聚硅氧烷的核磁硅谱谱图。

[0085]

图4为实施例1-5和对比例1中的氰基改性聚硅氧烷的介电常数曲线图。

[0086]

图5为实施例1-5和对比例1中的氰基改性聚硅氧烷的介电损耗曲线图。

[0087]

图6为实施例5-8和对比例2中的高介电硅橡胶的介电常数曲线图。

[0088]

图7为实施例5-8和对比例2中的高介电硅橡胶的介电损耗曲线图。

[0089]

图8为实施例5-8和对比例2中的高介电硅橡胶的应力应变曲线图。

[0090]

图9为实施例3、实施例4和实施例8中的高介电硅橡胶的介电常数曲线图。

[0091]

图10为实施例3、实施例4和实施例8中的高介电硅橡胶的介电损耗曲线图。

具体实施方式

[0092]

下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

[0093]

除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

[0094]

下述实施例中采用gb/t 528-1998和gb/t 531-1999测试橡胶的物理机械性能。

[0095]

下述实施例中使用德国novocontrol technologies gmbh&co.kg公司生产的concept-49/50型介电松弛谱仪,参照国家标准gb/t 1693-2007,测试室温下、10-2

~106hz频率范围内的介电常数和介电损耗。

[0096]

实施例1、制备氰基改性聚硅氧烷

[0097]

氰基改性聚硅氧烷的制备:在n2保护下,将100g三甲基硅烷封端的聚(甲基氢硅氧烷-二甲基硅氧烷共聚物)(式

ⅱ‑

a)、1g karstedt催化剂200ml甲苯加入到带有回流装置的500ml三口瓶中,搅拌20分钟至体系均匀透明,然后升温回流(回流温度为80℃,即为反应温度)、将10g 1-氰基丙烯(式

ⅲ‑

a)溶于50ml甲苯中,缓慢滴加1h至体系中;反应4h后,除去溶

剂和催化剂,得到式

ⅰ‑

a所示的聚合物,即氰基改性聚硅氧烷或高极性硅油。

[0098]

式

ⅰ‑

a所示的聚合物中,m为40,n为10,l为50,命名为pcmhs-1。

[0099]

本实施例制备得到的氰基改性聚硅氧烷的介电性能数据见表1。

[0100]

实施例2、制备氰基改性聚硅氧烷

[0101]

氰基改性聚硅氧烷的制备:在n2保护下,将100g三甲基硅烷封端的聚(甲基氢硅氧烷-二甲基硅氧烷共聚物)(式

ⅱ‑

a)、1g karsted催化剂和200ml甲苯加入到带有回流装置的500ml三口瓶中,搅拌20分钟至体系均匀透明,然后升温回流(回流温度为80℃,即为反应温度)、将20g 1-氰基丙烯(式

ⅲ‑

a)溶于50ml甲苯中,缓慢滴加1h至体系中;反应4h后,除去溶剂和催化剂,得到式

ⅰ‑

a所示的聚合物,即氰基改性聚硅氧烷或高极性硅油。

[0102]

式

ⅰ‑

a所示的聚合物中,m为30,n为20,l为50,命名为pcmhs-2。

[0103]

本实施例制备得到的氰基改性聚硅氧烷的介电性能数据见表1。

[0104]

实施例3、制备氰基改性聚硅氧烷及高介电硅橡胶

[0105]

氰基改性聚硅氧烷的制备:在n2保护下,将100g三甲基硅烷封端的聚(甲基氢硅氧烷-二甲基硅氧烷共聚物)(式

ⅱ‑

a)、1g karsted催化剂和200ml甲苯加入到带有回流装置的500ml三口瓶中,搅拌20分钟至体系均匀透明,然后升温回流(回流温度为80℃,即为反应温度)、将25g 1-氰基丙烯(式

ⅲ‑

a)溶于50ml甲苯中,缓慢滴加1h至体系中;反应4h后,除去溶剂和催化剂,得到式

ⅰ‑

a所示的聚合物,即氰基改性聚硅氧烷或高极性硅油。

[0106]

式

ⅰ‑

a所示的聚合物中,m为25,n为25,l为50,命名为pcmhs-3。

[0107]

高介电硅橡胶的制备:将100份乙烯基封端的甲基生胶(数均分子量5万)、66份pcmhs-3、1份含氢硅油(氢含量为0.824wt%)、0.5份karsted催化剂和1份四甲基四乙烯基环四硅氧烷在三辊混炼机上进行混炼,混炼结束后置于120℃下2.5h进行硫化,硫化完毕即得高介电硅橡胶,即硅橡胶介电弹性体。

[0108]

本实施例制备得到的氰基改性聚硅氧烷的介电性能数据见表1。

[0109]

本实施例制备得到的高介电硅橡胶的介电性能数据见表2。

[0110]

实施例4、制备氰基改性聚硅氧烷及高介电硅橡胶

[0111]

氰基改性聚硅氧烷的制备:在n2保护下,将100g三甲基硅烷封端的聚(甲基氢硅氧烷-二甲基硅氧烷共聚物)(式

ⅱ‑

a)、1g karsted催化剂和200ml甲苯加入到带有回流装置的500ml三口瓶中,搅拌20分钟至体系均匀透明,然后升温回流(回流温度为80℃,即为反应温度)、将30g 1-氰基丙烯(式

ⅲ‑

a)溶于50ml甲苯中,缓慢滴加1h至体系中;反应4h后,除去溶剂和催化剂,得到式

ⅰ‑

a所示的聚合物,即氰基改性聚硅氧烷或高极性硅油。

[0112]

式

ⅰ‑

a所示的聚合物中,m为20,n为30,l为50,命名为pcmhs-4。

[0113]

高介电硅橡胶的制备:将100份乙烯基封端的甲基生胶(数均分子量5万)、66份pcmhs-4、1份含氢硅油(氢含量为0.824wt%)、0.5份karsted催化剂和1份四甲基四乙烯基环四硅氧烷在三辊混炼机上进行混炼,混炼结束后置于120℃下2.5h进行硫化,硫化完毕即得高介电硅橡胶。

[0114]

本实施例制备得到的氰基改性聚硅氧烷的介电性能数据见表1。

[0115]

本实施例制备得到的高介电硅橡胶的介电性能数据见表2。

[0116]

实施例5、制备氰基改性聚硅氧烷及高介电硅橡胶

[0117]

氰基改性聚硅氧烷的制备:在n2保护下,将100g三甲基硅烷封端的聚(甲基氢硅氧

烷-二甲基硅氧烷共聚物)(式

ⅱ‑

a)、1g karsted催化剂和200ml甲苯加入到带有回流装置的500ml三口瓶中,搅拌20分钟至体系均匀透明,然后升温回流(回流温度为80℃,即为反应温度)、将40g 1-氰基丙烯(式

ⅲ‑

a)溶于50ml甲苯中,缓慢滴加1h至体系中;反应4h后,除去溶剂和催化剂,得到式

ⅰ‑

a所示的聚合物,即氰基改性聚硅氧烷或高极性硅油。

[0118]

式

ⅰ‑

a所示的聚合物中,m为10,n为40,l为50,命名为pcmhs-5。

[0119]

高介电硅橡胶的制备:将100份乙烯基封端的甲基生胶(数均分子量5万)、11份pcmhs-5、1份含氢硅油(氢含量为0.824wt%)、0.5份karsted催化剂和1份四甲基四乙烯基环四硅氧烷在三辊混炼机上进行混炼,混炼结束后置于120℃下2.5h进行硫化,硫化完毕即得高介电硅橡胶。

[0120]

本实施例制备得到的氰基改性聚硅氧烷的介电性能数据见表1。

[0121]

本实施例制备得到的高介电硅橡胶的介电性能数据见表2,力学性能数据见表3。

[0122]

实施例6、制备氰基改性聚硅氧烷及高介电硅橡胶

[0123]

氰基改性聚硅氧烷的制备:制备过程同实施例5。

[0124]

高介电硅橡胶的制备:将100份乙烯基封端的甲基生胶(数均分子量5万)、25份pcmhs-5、1份含氢硅油(氢含量为0.824wt%)、0.5份karsted催化剂和1份四甲基四乙烯基环四硅氧烷在三辊混炼机上进行混炼,混炼结束后置于120℃下2.5h进行硫化,硫化完毕即得高介电硅橡胶。

[0125]

本实施例制备得到的高介电硅橡胶的介电性能数据见表2,力学性能数据见表3。

[0126]

实施例7、制备氰基改性聚硅氧烷及高介电硅橡胶

[0127]

氰基改性聚硅氧烷的制备:制备过程同实施例5。

[0128]

高介电硅橡胶的制备:将100份乙烯基封端的甲基生胶(数均分子量5万)、43份pcmhs-5、1份含氢硅油(氢含量为0.824wt%)、0.5份karsted催化剂和1份四甲基四乙烯基环四硅氧烷三辊混炼机上进行混炼,混炼结束后置于120℃下2.5h进行硫化,硫化完毕即得高介电硅橡胶。

[0129]

本实施例制备得到的高介电硅橡胶的介电性能数据见表2,力学性能数据见表3。

[0130]

实施例8、制备氰基改性聚硅氧烷及高介电硅橡胶

[0131]

氰基改性聚硅氧烷的制备:制备过程同实施例5。

[0132]

高介电硅橡胶的制备:将100份乙烯基封端的甲基生胶(数均分子量5万)、66份pcmhs-5、1份含氢硅油(氢含量为0.824wt%)、0.5份karsted催化剂和1份四甲基四乙烯基环四硅氧烷在三辊混炼机上进行混炼,混炼结束后置于120℃下2.5h进行硫化,硫化完毕即得高介电硅橡胶。

[0133]

本实施例制备得到的高介电硅橡胶的介电性能数据见表2,力学性能数据见表3。

[0134]

对比例1、聚硅氧烷空白样。

[0135]

三甲基硅烷封端的聚(甲基氢硅氧烷-二甲基硅氧烷共聚物)(式

ⅱ‑

a),m n为50,l为50。

[0136]

本对比例的三甲基硅烷封端的聚(甲基氢硅氧烷-二甲基硅氧烷共聚物)的介电性能数据见表1。

[0137]

对比例2、制备硅橡胶空白样

[0138]

硅橡胶空白样的制备:将100份乙烯基封端的甲基生胶(数均分子量5万)、1份含氢

硅油(氢含量为0.824wt%)、0.5份karsted催化剂和1份四甲基四乙烯基环四硅氧烷在三辊混炼机上进行混炼,混炼结束后置于120℃下2.5h进行硫化,硫化完毕即得硅橡胶空白样。

[0139]

本对比例制备得到的硅橡胶空白样的介电性能数据见表2,力学性能数据见表3。

[0140]

表1、实施例1-5和对比例1中氰基改性聚硅氧烷的介电性能数据

[0141][0142]

表2、实施例3-8和对比例2中高介电硅橡胶的介电性能数据

[0143][0144]

表3、实施例5-8和对比例2中高介电硅橡胶的力学性能数据

[0145]

[0146][0147]

由表1可见:本技术制备的高极性硅油的介电常数比现有技术有明显提高,如实施例5与对比例1相比,介电常数从2.97提升到9.60。此结果表明,本发明制备的高极性硅油有优异的介电性能。

[0148]

由表2和表3可见:本技术制备的高介电硅橡胶的介电常数比现有技术有明显提高,而杨氏模量有明显降低,如实施例8与对比例2相比,介电常数从2.52提升到9.25,杨氏模量反而从1.30mpa降低到0.52mpa。此结果表明,本发明所获的高极性硅油以一定比例加入到硅橡胶中,能够得到一种高介电低模量的硅橡胶介电弹性体。

[0149]

图1为实施例1-5中的氰基改性聚硅氧烷的核磁氢谱谱图。从实施例1到实施例5,0.13ppm、0.7ppm、1.7ppm和2.4ppm处的峰强度逐渐增大,而0.18ppm和4.7ppm处的峰强度逐渐减弱。

[0150]

图2为实施例1-5中的氰基改性聚硅氧烷的核磁碳谱谱图。从实施例1到实施例5,-1.6ppm、19.5ppm、15.8ppm、18.8ppm和118.7ppm处的峰强度逐渐增大,而0.7ppm处的峰强度逐渐减弱。

[0151]

图3为实施例1-5中的氰基改性聚硅氧烷的核磁硅谱谱图。从实施例1到实施例5,-33~-36ppm处的峰强度逐渐减弱,而-18~-23ppm处的峰强度逐渐减弱。

[0152]

图4为实施例1-5和对比例1中的氰基改性聚硅氧烷的介电常数曲线图。从实施例1到实施例5,改性聚硅氧烷中氰基含量越高,介电常数越大。

[0153]

图5为实施例1-5和对比例1中的氰基改性聚硅氧烷的介电损耗曲线图。从实施例1到实施例5,改性聚硅氧烷中氰基含量越高,介电损耗越大(》103hz)。

[0154]

图6为实施例5-8和对比例2中的高介电硅橡胶的介电常数曲线图。从实施例5到实施例8,硅橡胶中氰基硅油越多,氰基含量越高,介电常数越大。

[0155]

图7为实施例5-8和对比例2中的高介电硅橡胶的介电损耗曲线图。从实施例5到实施例8,硅橡胶中氰基硅油越多,氰基含量越高,介电损耗越大。

[0156]

图8为实施例5-8和对比例2中的高介电硅橡胶的应力应变曲线图。从实施例5到实施例8,硅橡胶中氰基硅油越多,氰基含量越高,拉伸强度和杨氏模量越低。

[0157]

图9为实施例3、实施例4和实施例8中的高介电硅橡胶的介电常数曲线图。这三个实施例中硅橡胶中的氰基硅油含量一致,但氰基硅油种类不一致。实施例中氰基含量越高,介电常数越大。

[0158]

图10为实施例3、实施例4和实施例8中的高介电硅橡胶的介电损耗曲线图。这三个实施例中硅橡胶中的氰基硅油含量一致,但氰基硅油种类不一致。实施例中氰基含量越高,

介电损耗越大(》50hz)。

[0159]

以上,对本发明的实施方式进行了示例性的说明。但是,本发明的保护范围不拘囿于上述实施方式。凡在本发明的精神和原则之内,本领域技术人员所作出的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。