1.本实用新型涉及一种果胶的生产方法,具体涉及一种低能耗果胶连续膜浓缩系统。

背景技术:

2.传统果胶生产方法是酸提取法,用酸溶液提取果皮中的果胶成分,然后将溶液与不溶物分开,采用降压浓缩的方法进行果胶的浓缩,一般果胶的提取分为醇沉淀和盐析两种方法,再浓缩后的酸溶液中加入乙醇,即可将果胶沉淀出来进行分离,然后将分离后的果胶进行低温干燥,粉碎后及得成品。此外现代工业技术中大多是用醇沉淀法来进行果胶的生产。基于传统方法,过程中会产生较多含有机物的酸性废水,造成污染同时也是一笔较大的污水处理消耗。

3.本技术人发现现有技术至少存在以下技术问题:

4.1、现有技术中的果胶生产方法,会产生较多含有机物的酸性废水,需要进行污水处理,且污水处理工序复杂,污水处理成本高;

5.2、现有技术中的果胶生产方法,不能去除果胶提取液中的糖分和低聚物,果胶的品质一般。

技术实现要素:

6.本实用新型的目的在于提供一种低能耗果胶连续膜浓缩系统,以解决现有技术中的果胶生产方法,会产生较多含有机物的酸性废水,需要进行污水处理,且污水处理工序复杂,污水处理成本高的技术问题。本实用新型提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

7.为实现上述目的,本实用新型提供了以下技术方案:

8.本实用新型提供的一种低能耗果胶连续膜浓缩系统,包括依次设置的酸溶液萃取装置、过滤装置、超滤膜浓缩装置、喷雾干燥装置、粉碎装置;其中,

9.所述酸溶液萃取装置和过滤装置间连接有用于提取液流通的管道一;

10.所述过滤装置和超滤膜浓缩装置间连接有用于滤液流通的管道二;

11.所述超滤膜浓缩装置和喷雾干燥装置间连接有用于果胶浓液流通的管道三。

12.进一步的,所述管道一、管道二和管道三上分别设有阀门一、阀门二和阀门三。

13.进一步的,所述超滤膜浓缩装置与酸溶液萃取装置间还连接有用于浓缩出水流通的管道四,所述管道四上设有阀门四。

14.进一步的,所述阀门一、阀门二、阀门三和阀门四均为电磁阀。

15.进一步的,还包括plc控制系统,所述plc控制系统分别与酸溶液萃取装置、过滤装置、超滤膜浓缩装置、喷雾干燥装置、粉碎装置、阀门一、阀门二、阀门三和阀门四电连接。

16.进一步的,所述超滤膜浓缩装置采用的是分子量为5000da-10000da的超滤膜。

17.进一步的,所述酸溶液萃取装置为硫酸溶液萃取装置;所述过滤装置为硅藻土过

滤装置。

18.应用上述的低能耗果胶连续膜浓缩系统进行果胶生产,具体步骤为:

19.(1)将果皮进行粉碎,置于蒸汽处理4-6min,然后在清水中放置28-32min,再加热到85-95℃并保持4-6min,压除汁液,清水漂洗至少三次后,得果皮渣液混合物;

20.(2)向步骤(1)所得的果皮渣液混合物中加入硫酸溶液,调节ph至1.5-2.5,加热并在温度为80-90℃提取果皮中的果胶成分0.8-1.2h,得提取液;

21.(3)将步骤(2)中所得的提取液通过管道一进入过滤装置进行过滤,收集滤液;

22.(4)将步骤(3)中所得的滤液通过管道二进入超滤膜浓缩装置进行浓缩,得果胶浓液;

23.(5)将步骤(4)所得的果胶浓液通过管道三进入喷雾干燥装置进行喷雾干燥,控制进料温度为150-160℃,出料温度为220-230℃,得果胶半成品;

24.(6)将步骤(5)所得的果胶半成品输送至粉碎装置进行粉碎,得果胶成品,果胶成品粒度≤60目。

25.进一步的,所述步骤(4)中,进行超滤膜浓缩的压力为0.8-1mpa,温度为65-75℃。

26.基于上述技术方案,本实用新型实施例至少可以产生如下技术效果:

27.(1)本实用新型提供的低能耗果胶连续膜浓缩系统,在果胶的生产过程中不会产生含有机物的酸性废水,可以减少污染和污水处理的成本;

28.(2)本实用新型提供的低能耗果胶连续膜浓缩系统,采用超滤膜浓缩装置能选择性去除果胶提取液中的糖分和低聚物,可以提高果胶的品质;

29.(3)本实用新型提供的低能耗果胶连续膜浓缩系统,采用的超滤膜浓缩装置对果胶截留率较高,且能够稳定除去溶液中约70%的水分,能够较大程度提高果胶的浓度,果皮渣液混合物中果胶的浓度为1%左右,果胶浓液中果胶的浓度可以达到5%左右,并且所得果胶成品的纯度更高,果胶品质好;

30.(4)本实用新型提供的低能耗果胶连续膜浓缩系统,整体工艺对设备的要求比较低,且在生产效率上能够满足工业化的需求,适合工业化生产。

附图说明

31.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

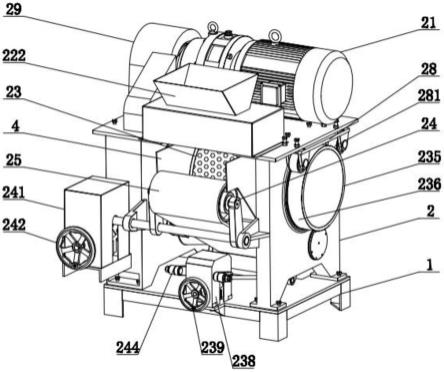

32.图1是本实用新型实施例1进行果胶生产的流程示意图。

33.图中:1、酸溶液萃取装置;2、过滤装置;3、超滤膜浓缩装置;4、喷雾干燥装置;5、粉碎装置;6、管道一;7、管道二;8、管道三;9、管道四;10阀门一;11、阀门二;12、阀门三;13、阀门四。

具体实施方式

34.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部

的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

35.实施例1:

36.如图1所示,图中箭头方向为物料流动方向:

37.本实用新型提供的一种低能耗果胶连续膜浓缩系统,包括依次设置的酸溶液萃取装置1、过滤装置2、超滤膜浓缩装置3、喷雾干燥装置4、粉碎装置5;其中,

38.所述酸溶液萃取装置1和过滤装置2间连接有用于提取液流通的管道一6;

39.所述过滤装置2和超滤膜浓缩装置3间连接有用于滤液流通的管道二7;

40.所述超滤膜浓缩装置3和喷雾干燥装置4间连接有用于果胶浓液流通的管道三8。

41.本实用新型提供的低能耗果胶连续膜浓缩系统,在果胶的生产过程中不会产生含有机物的酸性废水,可以减少污染和污水处理的成本;采用超滤膜浓缩装置能选择性去除果胶提取液中的糖分和低聚物,可以提高果胶的品质;采用的超滤膜浓缩装置对果胶截留率较高,且能够稳定除去溶液中约70%的水分,能够较大程度提高果胶的浓度,果皮渣液混合物中果胶的浓度为1%左右,果胶浓液中果胶的浓度可以达到5%左右,并且所得果胶成品的纯度更高,果胶品质好。本实用新型提供的低能耗果胶连续膜浓缩系统,整体工艺对设备的要求比较低,且在生产效率上能够满足工业化的需求,适合工业化生产。

42.作为可选的实施方式,所述管道一6、管道二7和管道三8上分别设有阀门一10、阀门二11和阀门三12。

43.作为可选的实施方式,所述超滤膜浓缩装置2与酸溶液萃取装置1间还连接有用于浓缩出水流通的管道四9,所述管道四9上设有阀门四13。

44.作为可选的实施方式,所述阀门一10、阀门二11、阀门三12和阀门四13均为电磁阀。

45.作为可选的实施方式,还包括plc控制系统,所述plc控制系统分别与酸溶液萃取装置1、过滤装置2、超滤膜浓缩装置3、喷雾干燥装置4、粉碎装置5、阀门一10、阀门二11、阀门三12和阀门四13电连接;整个低能耗果胶连续膜浓缩系统可以通过plc控制系统进行控制。

46.作为可选的实施方式,所述喷雾干燥装置4和粉碎装置5间物料的输送通过重力差输送。

47.作为可选的实施方式,所述酸溶液萃取装置为硫酸溶液萃取装置;所述过滤装置为硅藻土过滤装置。

48.作为可选的实施方式,所述超滤膜浓缩装置3采用的是过滤分子量为5000da-10000da的超滤膜。

49.应用实例1:

50.应用上述实施例1中的低能耗果胶连续膜浓缩系统进行果胶生产,所述超滤膜浓缩装置3采用的是过滤分子量为7500da的超滤膜;具体步骤为:

51.(1)将果皮进行粉碎,置于蒸汽处理5min,然后在清水中放置30min,再加热到90℃并保持5min,压除汁液,清水漂洗三次后,得果皮渣液混合物;

52.(2)向步骤(1)所得的果皮渣液混合物中加入硫酸溶液,通过酸溶液萃取装置1提取果皮中的果胶成分;提取时,调节ph至2,加热并在温度为85℃提取1h,得提取液;

53.(3)将步骤(2)中所得的提取液通过管道一6进入过滤装置2进行过滤,收集滤液;

54.(4)将步骤(3)中所得的滤液通过管道二7进入超滤膜浓缩装置3进行浓缩,得果胶浓液和浓缩出水;进行超滤膜浓缩的压力为0.9mpa,温度为70℃;所述浓缩出水通过管道四9进入酸溶液萃取装置1循环使用;

55.(5)将步骤(4)所得的果胶浓液通过管道三8进入喷雾干燥装置4进行喷雾干燥,控制进料温度为155℃,出料温度为225℃,得果胶半成品;

56.(6)将步骤(5)所得的果胶半成品输送至粉碎装置5进行粉碎,得果胶成品,果胶成品粒度≤60目。

57.应用实例2:

58.应用上述实施例1中的低能耗果胶连续膜浓缩系统进行果胶生产,所述超滤膜浓缩装置3采用的是过滤分子量为10000da的超滤膜;具体步骤为:

59.(1)将果皮进行粉碎,置于蒸汽处理4min,然后在清水中放置28min,再加热到95℃并保持4min,压除汁液,清水漂洗三次后,得果皮渣液混合物;

60.(2)向步骤(1)所得的果皮渣液混合物中加入硫酸溶液,通过酸溶液萃取装置1提取果皮中的果胶成分;提取时,调节ph至2.5,加热并在温度为90℃提取0.8h,得提取液;

61.(3)将步骤(2)中所得的提取液通过管道一6进入过滤装置2进行过滤,收集滤液;

62.(4)将步骤(3)中所得的滤液通过管道二7进入超滤膜浓缩装置3进行浓缩,得果胶浓液和浓缩出水;进行超滤膜浓缩的压力为1mpa,温度为65℃;所述浓缩出水通过管道四9进入酸溶液萃取装置1循环使用;

63.(5)将步骤(4)所得的果胶浓液通过管道三8进入喷雾干燥装置4进行喷雾干燥,控制进料温度为160℃,出料温度为230℃,得果胶半成品;

64.(6)将步骤(5)所得的果胶半成品输送至粉碎装置5进行粉碎,得果胶成品,果胶成品粒度≤60目。

65.应用实例3:

66.应用上述实施例1中的低能耗果胶连续膜浓缩系统进行果胶生产,所述超滤膜浓缩装置3采用的是过滤分子量为5000da的超滤膜;具体步骤为:

67.(1)将果皮进行粉碎,置于蒸汽处理6min,然后在清水中放置32min,再加热到85℃并保持6min,压除汁液,清水漂洗三次后,得果皮渣液混合物;

68.(2)向步骤(1)所得的果皮渣液混合物中加入硫酸溶液,通过酸溶液萃取装置1提取果皮中的果胶成分;提取时,调节ph至1.5,加热并在温度为80℃提取1.2h,得提取液;

69.(3)将步骤(2)中所得的提取液通过管道一6进入过滤装置2进行过滤,收集滤液;

70.(4)将步骤(3)中所得的滤液通过管道二7进入超滤膜浓缩装置3进行浓缩,得果胶浓液和浓缩出水;进行超滤膜浓缩的压力为0.8mpa,温度为75℃;所述浓缩出水通过管道四9进入酸溶液萃取装置1循环使用;

71.(5)将步骤(4)所得的果胶浓液通过管道三8进入喷雾干燥装置4进行喷雾干燥,控制进料温度为150℃,出料温度为220℃,得果胶半成品;

72.(6)将步骤(5)所得的果胶半成品输送至粉碎装置5进行粉碎,得果胶成品,果胶成品粒度≤60目。

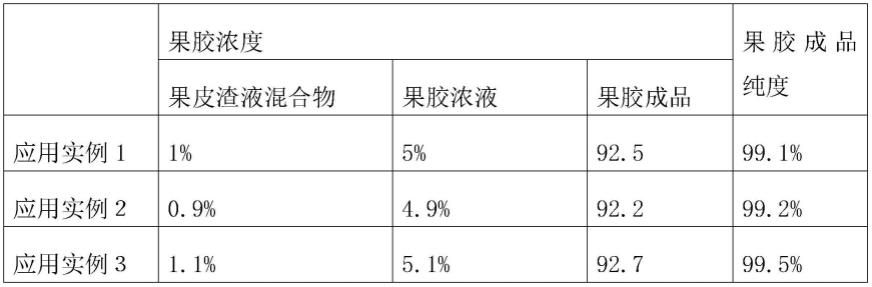

73.检测应用实例1-3中步骤(1)所得果皮渣液混合物、步骤(4)所得果胶浓液、步骤

(6)所得果胶成品的果胶浓度(重量百分浓度)和果胶成品纯度,检测结果如下表1所示:

74.表1应用实例1-3中果胶浓度和果胶成品纯度

[0075][0076]

以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。