1.本发明属于锅炉烟气脱硝技术领域,具体涉及一种利用太阳能实现锅炉宽负荷脱硝的系统及方法。

背景技术:

2.scr烟气脱硝技术是目前应用最为广泛和成熟的烟气脱硝技术之一,具备脱硝效率高、运行稳定可靠等优点。

3.scr脱硝即选择性催化还原脱硝技术,烟气进入scr脱硝反应器之前,向催化剂上游的烟气中喷入氨气,利用催化剂在温度为200-450℃时将烟气中的no

x

转化为氮气和水,从而实现脱硝的目的。

4.除特殊锅炉外的大部分锅炉在低负荷运行时,由于省煤器出口的烟气温度低于催化剂所需温度,从而会影响烟气的脱硝效果,不能达到国家要求的排放标准。

5.如果进入scr脱硝反应器之前烟气温度低于反应温度,则需要辅助热源对烟气的再热,从而确保烟气中no

x

能够被有效除去。

6.太阳能是一种极为丰富的清洁能源,具有绿色环保、取之不尽的特点,地球每年接受的太阳能总量是世界年耗总能量的一万多倍。太阳能利用前景非常诱人。

7.太阳能光热系统是通过汇聚太阳光产生高温热源来加热液体或气体的传热工作介质。目前的主要应用方式有塔式、槽式﹑蝶式三种系统,均通过太阳能跟踪装置将太阳光实时汇聚于一处用于加热熔融盐,将高温热源收集起来,并配备稳定可靠的蓄热设备,可以全时段满负荷地为生产过程供给热能。

8.现如今适用于提高锅炉脱硝入口烟温实现宽负荷脱硝的成熟技术有:省煤器分级技术、省煤器烟气旁路技术、省煤器流量置换技术以及省煤器给水旁路技术等。

9.省煤器分级技术是将省煤器分为两级,分出的第二级省煤器置于scr反应器之后,目的是减少烟气进入scr反应器之前省煤器中给水的吸热量,从而提高scr反应器前入口温度。该方法的缺陷是需要重新对锅炉省煤器进行设计,并校核其温度,初始投资成本较高,并且对煤种与锅炉工况变化的适应性较弱,容易造成烟气进入scr反应器前超温。

10.省煤器烟气旁路技术是通过抽取省煤器进口高温烟气并入scr反应器前入口来提高烟气温度。虽然该系统较为简单,烟温调控范围较大,但存在着一些问题,如:影响锅炉热效率、设备稳定性运行较差、影响省煤器换热效率等。

11.省煤器流量置换技术是将部分给水直接引至省煤器出口集箱,出口的热水引至省煤器进口从而减小给水在省煤器内的吸热量来提高烟气温度。其缺陷是提高了排烟温度,导致锅炉效率降低,并且较难控制省煤器给水流量。

12.省煤器给水旁路技术是将部分锅炉给水直接引至省煤器入口连接管,减少锅炉给水在省煤器中的吸热量,从而提高省煤器出口烟温。由于过大的旁路给水量,会导致省煤器超温而造成气蚀,影响锅炉运行安全,低负荷锅炉效率也会下降。

技术实现要素:

13.为了克服锅炉低负荷运行下烟气脱硝过程中由于烟气温度低于脱硝反应温度而不能完成脱硝而需要辅助热源二次加热从而造成能源浪费的情况,本发明的目的在于提供一种利用太阳能实现锅炉宽负荷脱硝的系统及方法,利用太阳能使烟气再热实现锅炉宽负荷脱硝,长期稳定地运行并有效地进行烟气脱硝,可实现全负荷调节,适应负荷变化能力强,利用光热使蒸汽达到350~400℃的温度加热锅炉低负荷运行下排出的烟气,使烟气在进入scr发生器前获得较高的温度,进而充分反应达到最佳的脱硝效果,满足尾气排放的要求。

14.为了实现上述目的,本发明采用的技术方案是:

15.一种利用太阳能实现锅炉宽负荷脱硝的系统,包括太阳能蒸汽过热系统与scr脱硝系统,两者通过烟气再热蒸汽盘管3相连;

16.所述太阳能蒸汽过热系统包括塔式接收器13,塔式接收器13设于聚光镜12聚光处,并与高温熔融盐蓄热罐14连接,所述高温熔融盐蓄热罐14与熔盐蒸汽发生器15连接,所述熔盐蒸汽发生器15与低温熔融盐蓄热罐16连接,所述熔盐蒸汽发生器15的管道出口与烟气再热蒸汽盘管3连接,所述烟气再热蒸汽盘管3与空气预热器19连接,加热烟气后的蒸汽流入空气预热器19的盘管,所述空气预热器19的盘管出口与蒸汽压缩机20连接,蒸汽压缩机20输送被冷却过后的蒸汽进入熔盐蒸汽发生器15的盘管内循环流动;

17.所述scr脱硝系统包括烟气再热器,所述烟气再热器包括烟气再热蒸汽盘管3,所述烟气再热蒸汽盘管3与省煤器2连接,所述烟气再热蒸汽盘管3内工质为省煤器2冷却后的烟气,所述烟气再热蒸汽盘管3与scr脱硝反应器5连接,稀释空气风机8抽取环境中空气与空/氨混合器6连接,所述空/氨混合器6与烟气再热器到scr脱硝反应器5间烟道连接。

18.所述塔式接收器13内介质为熔融盐,与高温熔融盐蓄热罐14之间连接的管道上设有熔融盐泵17,其中管道内工质为熔融盐,所述高温熔融盐蓄热罐14与低温熔融盐蓄热罐16连接并设有调节阀门18,所述高温熔融盐蓄热罐14、低温熔融盐蓄热罐16中设有辅助电热丝与温度传感器,防止熔融盐凝固而无法流动。

19.所述熔盐蒸汽发生器15内工质为熔融盐,所述熔盐蒸汽发生器15包括蒸汽器壳体和设于蒸发器内的管道,所述熔盐蒸汽发生器15管内工质为蒸汽,从熔盐蒸汽发生器15流出低温的熔融盐流入低温熔融盐蓄热罐16,所述低温熔融盐蓄热罐16与塔式接收器13连接管路中并设有熔融盐泵17,熔盐蒸汽发生器15被加热后的350~400℃过热蒸汽进入烟气再热蒸汽盘管3,所述熔盐蒸发器15的出口蒸汽管道外都覆有矿物保温隔热材料,减少蒸汽流动过程中热量损失。

20.所述空/氨混合器6依次连接氨气缓冲罐9、液氨蒸发槽10、液氨储罐11,内部工质为氨。

21.所述空/氨混合器6与烟道连接处设置有喷氨格栅4与氨的流量分配阀,使氨气与no

x

混合更加均匀,所述空/氨混合器6的氨气与空气两个进口处设置流量阀门,控制混合后氨浓度约为5%。

22.所述聚光镜12具有太阳自动跟踪底座,根据阳光照射方向自动调整聚光镜角度与朝向。

23.所述省煤器2出口处设置有温度传感器,用于检测烟气温度。

24.所述空气预热器19预热后的空气进入锅炉1中进行燃烧。

25.所述scr脱硝反应器5内催化剂附近设置吹灰器,防止烟气灰尘覆盖催化剂及堵塞管道。

26.所述省煤器2的烟气出口设置电除尘器。

27.一种利用太阳能实现锅炉宽负荷脱硝的系统的运行方法,包括以下步骤;

28.在阳光充足的时刻,太阳能蒸汽过热系统太阳光照射在聚光镜上反射汇聚到塔式接收器13,加热腔13内的熔融盐流进高温熔盐蓄热罐14蓄热,高温熔融盐蓄热罐14中储存高温熔融盐蓄热;

29.当锅炉低负荷运行时,高温熔融盐蓄热罐14将一部分熔融盐通过管道输送流入熔盐蒸汽发生器15壳体内加热,熔盐蒸汽发生器15的管程的蒸汽至350~400℃,降温后的熔融盐流入低温熔融盐蓄热罐16内,再通过熔融盐泵17抽入太阳能塔式接收器13内加热,从高温熔融盐蓄热罐14直接连接低温熔融盐蓄热罐16的管道上设置调节阀门18,根据低温熔融盐蓄热罐16内温度传感器,判断是否打开阀门,使部分高温熔融盐流入低温熔融盐蓄热罐16内,防止低温熔融盐蓄热罐16内熔融盐凝固,被高温熔融盐加热后的蒸汽流入烟气再热蒸汽盘管3内,与流过省煤器2的烟气换热,提高烟气温度,经过一次降温过后的蒸汽进入空气预热器19与进入锅炉1之前的空气换热,提高空气的温度,二次降温后蒸汽在蒸汽压缩机20的驱动下,流入熔盐蒸汽发生器15盘管内加热,蒸汽作为两个系统的换热介质,在管道内循环流动;

30.烟气脱硝的工作流程如下,锅炉1燃烧产生的烟气经过省煤器2后流入蒸汽盘管3壳程内,350~400℃的蒸汽通过烟气再热蒸汽盘管3加热壳程内的烟气;

31.液氨储罐11内的液氨流入液氨蒸发槽10内,在液氨蒸发槽10内氨气吸收热量气化,液氨蒸发槽10上安装有安全阀,防止设备压力异常过高,氨气接着流入氨气缓冲罐9内,在氨气缓冲罐9氨气的流速与压力得到了稳定,稳定的氨气流入空/氨混合器6内与稀释空气风机8抽取的空气充分混合,空/氨混合器6的入口管道设有流量调节阀7,控制空/氨混合器6内氨气浓度在一定范围内,氨/空气混合气体流入布置在scr反应器5前烟道内的喷氨格栅4内与烟气充分混合,一起流入scr脱硝反应器5内在催化剂在作用下,将烟气内的no

x

转化为对环境没有污染的n2和水。

32.本发明的有益效果:

33.本发明利用光热系统产生的350~400℃蒸汽,采用蒸汽盘管加热的方式对低负荷时的脱硝入口烟气进行加热,提高脱硝入口烟温,从而提高scr系统脱硝效率,实现锅炉宽负荷乃至全负荷脱硝。

34.由于scr脱硝法采用的催化剂温度普遍高于锅炉低负荷时出口烟气温度,故该系统与方法能够将太阳能用于升高烟气脱硝前的入口温度增加反应时催化剂活性,从而有效地提高脱硝效率。

附图说明

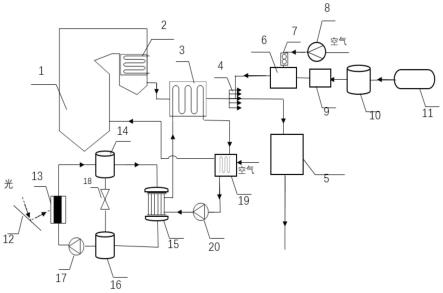

35.图1为本发明结构示意图。

36.图中:1-锅炉,2-省煤器,3-烟气再热蒸汽盘管,4-喷氨格栅,5-scr脱硝反应器,6-空/氨混合器,7-流量调节阀,8-稀释空气风机,9-氨气缓冲罐,10-液氨蒸发槽,11-液氨储

罐,12-聚光镜,13-塔式接收器,14-高温熔融盐蓄热罐,15-熔盐蒸汽发生器,16低温熔融盐蓄热罐,17-熔融盐泵,18-调节阀门,19-空气预热器,20-蒸汽压缩机。

具体实施方式

37.下面结合附图对本发明作进一步详细说明。

38.如图1所示:本发明包含两个系统,包括太阳能蒸汽过热系统与scr脱硝系统,两者通过烟气再热蒸汽盘管3相连;

39.所述太阳能蒸汽过热系统包括塔式接受器13,并设于聚光镜12聚光处,所述塔式接受器13与高温熔融盐蓄热罐14连接,所述高温熔融盐蓄热罐16另外与熔盐蒸汽发生器15连接,所述熔盐蒸汽发生器15出口与低温熔融盐蓄热罐16连接,所述熔盐蒸汽发生器15的管道出口与烟气再热蒸汽盘管3入口连接,所述烟气再热蒸汽盘管3出口与空气预热器19连接,加热烟气后的蒸汽流入空气预热器19的盘管,所述空气预热器19的盘管出口与蒸汽压缩机20连接,蒸汽压缩机20输送被冷却过后的蒸汽进入熔盐蒸汽发生器15的盘管内循环流动;

40.所述scr脱硝系统包括烟气再热器,所述烟气再热器包括烟气再热蒸汽盘管3和设于烟气再热蒸汽盘管3内的第二换热器,所述烟气再热蒸汽盘管3与省煤器2连接,所述烟气再热蒸汽盘管3内工质为省煤器2冷却后的烟气,所述烟气再热蒸汽盘管3与scr脱硝反应器5连接,稀释空气风机8抽取环境中空气与空/氨混合器6连接,所述空/氨混合器6与烟气再热器到scr脱硝反应器5间烟道连接。

41.所述塔式接收器13内介质为熔融盐,所述塔式接收器13与高温熔融盐蓄热罐14之间连接的管道上设有熔融盐泵17,其中管道内工质为熔融盐,所述高温熔融盐蓄热罐14与低温熔融盐蓄热罐16连接并设有调节阀门18,所述高温熔融盐蓄热罐14、低温熔融盐蓄热罐16中设有辅助电热丝与温度传感器,防止熔融盐凝固而无法流动。

42.所述熔盐蒸汽发生器15内工质为熔融盐,所述熔盐蒸汽发生器15包括蒸汽器壳体和设于蒸发器内的管道,所述熔盐蒸汽发生器15管内工质为蒸汽,从熔盐蒸汽发生器15流出低温的熔融盐流入低温熔融盐蓄热罐16,所述低温熔融盐蓄热罐16与塔式接收器13连接管路中并设有熔融盐泵17,熔盐蒸汽发生器15被加热后的350~400℃过热蒸汽进入烟气再热蒸汽盘管3,所述熔盐蒸汽发生器的出口蒸汽管道外都覆有矿物保温隔热材料,减少蒸汽流动过程中热量损失。

43.所述空/氨混合器6依次连接氨气缓冲罐9、液氨蒸发槽10、液氨储罐11,内部工质为氨。

44.所述空/氨混合器6与烟道连接处设置有喷氨格栅4与氨的流量分配阀,使氨气与no

x

混合更加均匀,所述空/氨混合器6的氨气与空气两个进口处设置流量阀门,控制混合后氨浓度约为5%。

45.所述聚光镜12具有太阳自动跟踪底座,根据阳光照射方向自动调整聚光镜角度与朝向。

46.所述省煤器2出口处设置有温度传感器,用于检测烟气温度。

47.所述空气预热器19预热后的空气进入锅炉1中进行燃烧。

48.所述scr脱硝反应器5内催化剂附近设置吹灰器,防止烟气灰尘覆盖催化剂及堵塞

管道。

49.所述烟道内布置简洁、流场通畅并布置混合器导流板等装置助于氨与烟气自然混合。

50.所述省煤器2的烟气出口设置电除尘器后,scr脱硝反应器内选用较小的催化剂烟气通道,提高催化剂与烟气接触面积,减少催化剂用量。

51.本发明的工作原理:

52.在阳光充足的时刻,太阳能蒸汽过热系统太阳光照射在聚光镜上反射汇聚到塔式接收器13,塔式接受器13内的熔融盐流进高温熔盐蓄热罐14蓄热,高温熔融盐蓄热罐14中储存高温熔融盐蓄热;

53.当锅炉低负荷运行时,高温熔融盐蓄热罐14将一部分熔融盐通过管道输送流入熔盐蒸汽发生器15壳体内加热熔盐蒸汽发生器15的管程的蒸汽至350~400℃,降温后的熔融盐流入低温熔融盐蓄热罐16内,再通过熔融盐泵17抽入太阳能塔式接受器13内加热,从高温熔融盐蓄热罐14直接连接低温熔融盐蓄热罐16的管道上设置调节阀门18,根据低温熔融盐蓄热罐16内温度传感器,判断是否打开阀门,使部分高温熔融盐流入低温熔融盐蓄热罐16内,防止低温熔融盐蓄热罐16内熔融盐凝固,被高温熔融盐加热后的蒸汽流入烟气再热蒸汽盘管3内,与流过省煤器2的烟气换热,提高烟气温度,经过一次降温过后的蒸汽进入空气预热器19与进入锅炉1之前的空气换热,提高空气的温度,二次降温后蒸汽在蒸汽压缩机20的驱动下,流入熔盐蒸汽发生器15盘管内加热,蒸汽作为两个系统的换热介质,在管道内循环流动;

54.烟气脱硝的工作流程如下,锅炉1燃烧产生的烟气经过省煤器2后流入蒸汽盘管3壳程内,350~400℃的蒸汽通过烟气再热蒸汽盘管3加热壳程内的烟气;

55.液氨储罐11内的液氨流入液氨蒸发槽10内,在液氨蒸发槽10内氨气吸收热量气化,液氨蒸发槽10上安装有安全阀,防止设备压力异常过高,氨气接着流入氨气缓冲罐9内,在氨气缓冲罐9氨气的流速与压力得到了稳定,稳定的氨气流入空/氨混合器6内与稀释空气风机8抽取的空气充分混合,空/氨混合器6的入口管道设有流量调节阀7,控制空/氨混合器6内氨气浓度在一定范围内,氨/空气混合气体流入布置在scr反应器5前烟道内的喷氨格栅4内与烟气充分混合,一起流入scr脱硝反应器5内在催化剂在作用下,将烟气内的no

x

转化为对环境没有污染的n2和水。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。