1.本技术涉及浇注机技术领域,尤其是涉及一种便于冷却的铝铸件用浇注机。

背景技术:

2.铝制产品做为日常生活中,经常使用的一种金属制成器件,其制作过程中,浇注机是必不可缺的一种使用工具。

3.相关技术可参考授权公告号为cn204430249u的中国实用新型专利,其中公开了一种铝毛坯浇注机,包括橡胶硫化机底座和工作台,橡胶硫化机底座的下端设有油箱,橡胶硫化机底座上设有支撑立柱和翻转立柱,工作台设置在支撑立柱上与翻转立柱铰接,工作台与橡胶硫化机底座之间设有翻转油缸,翻转油缸分别与工作台和橡胶硫化机底座铰接,翻转油缸与油箱相连接,工作台上一端设有动模装置,另一端设有定模装置。动模装置包括油缸固定板、动模固定板和动模顶出油缸,动模顶出油缸设置在油缸固定板上,动模顶出油缸与动模固定板之间设有活塞杆,动模固定板在工作台上移动,定模装置包括定模固定板和定模顶出油缸,定模顶出油缸设置在定模固定板上,定模顶出油缸上设有顶杆,顶杆穿过定模固定板,动模顶出油缸和定模顶出油缸的中心线在一条直线上。

4.针对上述中的相关技术,发明人认为存在以下缺陷:两个固定板的温度可能会比较高,而铝铸件在制作过程中,需要通过适当的降温以满足铝液冷却需求,提高铝铸件的产品质量。

技术实现要素:

5.为了便于降低制作铝铸件过程中铝液的温度,本技术提供一种便于冷却的铝铸件用浇注机。

6.本技术提供的一种便于冷却的铝铸件用浇注机采用如下的技术方案:

7.一种便于冷却的铝铸件用浇注机,包括工作台和两个固定板,两个所述固定板上均设置有冷凝水管,对应每个所述固定板在所述工作台上均设置有冷却装置,所述冷却装置包括水泵、混合水箱以及冷凝器,所述水泵、所述混合水箱以及所述冷凝器均固定安装于所述工作台上;所述冷凝水管的一端与所述水泵的进水管相连通,所述水泵的排水管与所述混合水箱的进水管相连通,所述混合水箱的排水管与所述冷凝器的进水管相连通,所述冷凝器的排水管与所述冷凝水管的另一端相连通。

8.通过采用上述技术方案,在制作铝铸件的过程中,操作人员通过启动水泵和冷凝器工作,此时水泵将冷凝水管的水排入混合水箱中,混合水箱将冷凝水管的冷却液体进行初步混合,以便降低冷却液体的温度,接着混合水箱将冷却液体排出冷凝器中,冷却液体经过冷凝器的冷却后,冷凝器再将冷却液体排入冷凝水管中,从而便于通过冷却循环使用的泠却液体,分别对两个固定块进行降温,进而通过降低固定块的温度,起到便于降低制作铝铸件过程中铝液温度的作用。

9.优选的,所述固定板上安装有多个固定组件,所述固定组件包括固定块和夹持块,

所述固定块固定连接于所述固定板上;所述夹持块为两个,两个所述夹持块均固定连接于所述固定块上,所述冷凝水管部分位于两个所述夹持块之间设置,且两个所述夹持块均与所述冷凝水管相抵接。

10.通过采用上述技术方案,在固定冷凝水管的过程中,先通过拨动两个夹持块相互远离,接着将冷凝水管放置于两个夹持块之间,然后在两个夹持块自身的弹力作用下,起到冷凝水管的目的。

11.优选的,两个所述夹持块相互靠近的一侧均开设有弧形槽,两个所述弧形槽的内壁均与所述冷凝水管相抵接。

12.通过采用上述技术方案,利用两个弧形槽,能够增强夹持块固定冷凝水管的稳定性。

13.优选的,两个所述夹持块远离所述固定块的端部均设有斜面。

14.通过采用上述技术方案,在将冷凝水管固定于固定板上的过程中,先通过推动冷凝水管与两个夹持块上的斜面相接触,此时由于斜面的作用下,冷凝水管能够推动两个夹持块相互远离,当冷凝水管与夹持块相配合后,在夹持块自身的弹力作用下,使得夹持块复位,从而降低固定冷凝水管的难度。

15.优选的,所述混合水箱中设置有搅拌组件,所述搅拌组件包括转动杆、第一固定环以及叶片,所述转动杆与所述混合水箱的内壁转动连接,所述第一固定环与所述转动杆固定连接,所述叶片有多个,多个所述叶片均固定连接于所述第一固定环上;所述混合水箱中还设置有用于驱动所述转动杆转动的驱动组件。

16.通过采用上述技术方案,当冷却液体进入混合水箱后,通过驱动组件驱动转动杆转动,转动杆转动带动第一固定环转动,第一固定环转动带动多个叶片转动,从而达到便于搅拌混合水箱中液体的作用,使得进入混合水箱中的液体能够充分混合,同时通过搅拌混合水箱中的液体,加速了冷却液体的冷却速度。

17.优选的,所述驱动组件包括驱动轴、第一锥齿轮以及第二锥齿轮,所述驱动轴与所述混合水箱转动连接,所述第一锥齿轮与所述驱动轴固定连接,所述第二锥齿轮与所述转动杆固定连接,所述第一锥齿轮与所述第二锥齿轮相啮合;所述混合水箱中还设置有用于驱动驱动轴转动的转动组件。

18.通过采用上述技术方案,为了便于驱动转动杆转动,通过转动组件驱动驱动轴转动,驱动轴转动带动第二固定环转动,第二固定环转动带动第一锥齿轮转动,第一锥齿轮转动驱动第二锥齿轮转动,第二锥齿轮转动带动转动杆转动,从而达到便于驱动转动杆转动的目的。

19.优选的,所述转动组件包括第二固定环和弧形片,所述第二固定环固定连接于所述驱动轴上,所述弧形片有多个,多个所述弧形片均固定连接于所述第二固定环上,且多个所述弧形片均能够与所述混合水箱的进水管相配合。

20.通过采用上述技术方案,当有冷却液体通过混合水箱的进水管道排入混合水箱后,冷却液体能够与弧形片相接触,此时在冷却液体自身的重力作用下,冷却液体能够推动弧形片转动,弧形片转动带动第二固定环转动,第二固定环转动带动驱动轴转动,从而达到便于驱动驱动轴转动的目的。

21.优选的,所述混合水箱上固定连接有加固杆,所述转动杆上套设有转动环,所述加

固杆与所述转动环固定连接,且所述转动环与所述转动杆转动连接。

22.通过采用上述技术方案,利用加固杆和转动环,便于增强转动杆转动过程中的稳定性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.在制作铝铸件的过程中,操作人员通过启动水泵和冷凝器工作,此时水泵将冷凝水管的水排入混合水箱中,混合水箱将冷凝水管的冷却液体进行初步混合,以便降低冷却液体的温度,接着混合水箱将冷却液体排出冷凝器中,冷却液体经过冷凝器的冷却后,冷凝器再将冷却液体排入冷凝水管中,从而便于通过冷却循环使用的泠却液体,分别对两个固定块进行降温,进而通过降低固定块的温度,起到便于降低制作铝铸件过程中铝液温度的作用;

25.凝水管固定于固定板上的过程中,先通过推动冷凝水管与两个夹持块上的斜面相接触,此时由于斜面的作用下,冷凝水管能够推动两个夹持块相互远离,当冷凝水管与夹持块相配合后,在夹持块自身的弹力作用下,使得夹持块复位,从而降低固定冷凝水管的难度;

26.当冷却液体进入混合水箱后,通过驱动组件驱动转动杆转动,转动杆转动带动第一固定环转动,第一固定环转动带动多个叶片转动,从而达到便于搅拌混合水箱中液体的作用,使得进入混合水箱中的液体能够充分混合,同时通过搅拌混合水箱中的液体,加速了冷却液体的冷却速度。

附图说明

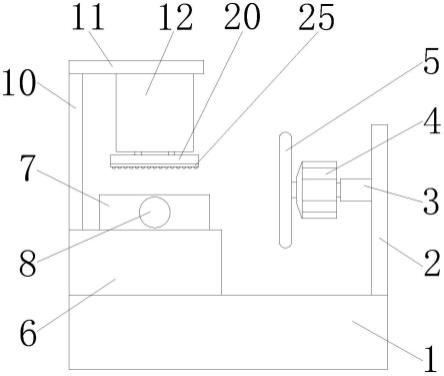

27.图1是本技术实施例的整体结构示意图。

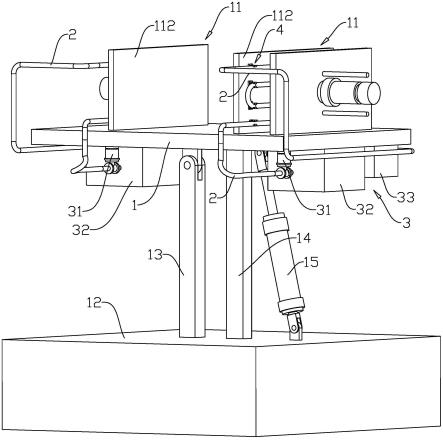

28.图2是本技术实施例中凸显固定组件的结构示意图。

29.图3是本技术实施例中混合水箱的剖视图。

30.附图标记说明:1、工作台;11、固定板;111、动模固定板;112、定模固定板;12、底座;13、翻转立柱;14、支撑立柱;15、驱动气缸;2、冷凝水管;3、冷却装置;31、水泵;32、混合水箱;33、冷凝器;4、固定组件;41、固定块;42、夹持块;421、弧形槽;5、搅拌组件;51、转动杆;52、第一固定环;53、叶片;54、加固杆;55、转动环;6、驱动组件;61、驱动轴;62、第一锥齿轮;63、第二锥齿轮;7、转动组件;71、第二固定环;72、弧形片;73、挡板。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.本技术实施例公开一种便于冷却的铝铸件用浇注机,参照图1,便于冷却的铝铸件用浇注机包括底座12、翻转立柱13、支撑立柱14、驱动气缸15、工作台1以及两个固定板11,翻转立柱13的一端与底座12固定连接,翻转立柱13的另一端与工作台1相铰接。支撑立柱14的一端固定连接于工作台1的底侧,支撑立柱14的另一端与底座12相抵接。工作台1上设置有动模装置和定模装置,动模装置包括油缸安装板、动模固定板111以及动模油缸,动模油缸固定连接于油缸安装板上,动模油缸的活塞杆与动模固定板111固定连接,且动模固定板111的底侧与工作台1滑动连接。定模装置包括定模固定板112和定模油缸,定模固定板112固定连接于工作台1上,定模油缸固定安装于定模固定板112上。驱动气缸15的底端与底座

12的相铰接,且驱动气缸15的活塞杆与工作台1的底侧相铰接。

33.如图1和图2所示,两个固定板11中的动模固定板111和定模固定板112均对应设置有冷凝水管2,且工作台1上对应两个冷凝水管2均设置有连接有冷却装置3,动模固定板111和定模固定板112上均设置有多个用于固定冷凝水管2的固定组件4。

34.如图1和图2所示,固定组件4包括固定块41和夹持块42,固定块41固定连接于其中一个固定板11上,夹持块42为两个,夹持块42由具有弹性的材料制成,如pe塑料、pp塑料、弹性钢等,两个夹持块42关于固定块41垂直于固定板11的轴心线对称设置,两个夹持块42相互靠近的一侧上均开设有弧形槽421,冷凝水管2的部分位于两个夹持块42之间,且两个夹持块42上的弧形槽421的内壁均与冷凝水管2相抵接。

35.两个夹持块42远离固定块41的一侧均设有斜面,且两个夹持块42的斜面均从靠近两个夹持块42对称中心的一侧到远离对称中心的一侧倾斜向上设置。

36.在将冷凝水管2固定于固定板11上的过程中,冷凝水管2先与夹持块42的斜面相接触,接着在夹持块42斜面的作用下,冷凝水管2能够推动两个夹持块42相互远离,当冷凝水管2移动至夹持块42的弧形槽421处时,夹持块42在自身的弹力作用下相互靠近,此时冷凝水管2与夹持块42上的两个弧形槽421相配合,从而起到固定冷凝水管2的作用。

37.如图1和图3所示,冷却装置3包括水泵31、混合水箱32以及冷凝器33,水泵31、混合水箱32以及冷凝器33均固定安装工作台1的底侧,冷凝水管2的一端与水泵31的进水管相连通,水泵31的排水管与混合水箱32的进水管相连通,混合水箱32的排水管与冷凝器33的进水管相连通,冷凝器33的排水管与冷凝水管2的另一端相连通。

38.如图1和图3所示,混合水箱32中还设置有搅拌组件5,搅拌组件5包括转动杆51、第一固定环52、叶片53、加固杆54以及转动环55,转动杆51的底端与混合水箱32的内底壁转动连接,第一固定环52套设于转动杆51上,且第一固定环52与转动杆51固定连接。叶片53有多个,多个叶片53均固定连接于第一固定环52上,且多个叶片53沿第一固定环52的周向均匀分布。

39.转动环55套设于转动杆51上,且转动环55与转动杆51转动连接。加固杆54有两个,两个加固杆54均固定连接与转动杆51的外周面上,且两个加固杆54远离转动环55的端部均与混合水箱32的内壁固定连接。通过设置加固杆54和转动环55,能够增强转动杆51转动过程中的稳定性。

40.如图1和图3所示,混合水箱32中还设置有用于驱动驱动轴61转动的驱动组件6,驱动组件6包括驱动轴61、第一锥齿轮62、第二锥齿轮63以及挡板73,挡板73为两个,两个挡板73均固定连接于混合水箱32的内壁上,驱动轴61位于两个挡板73之间,驱动轴61同时与两个挡板73转动连接,且驱动轴61的一端贯穿其中一个挡板73设置。第一锥齿轮62与驱动轴61固定连接,第二锥齿轮63与转动杆51的顶端固定连接,第一锥齿轮62与第二锥齿轮63相啮合。

41.如图1和图3所示,混合水箱32中还设置有用于驱动驱动轴61转动的转动组件7,转动组件7包括第二固定环71和弧形片72,第二固定环71套设于驱动轴61上,第二固定环71与驱动轴61固定连接,且第二固定环71位于两个挡板73之间。弧形片72有多个,多个弧形片72均固定连接于第二固定环71上,多个弧形片72沿第二固定环71的周向均匀分布,多个弧形片72均位于两个挡板73之间,且多个弧形片72均能够与混合水箱32的进水管相配合。

42.当混合水箱32的进水管向混合水箱32中排泄冷却液体时,冷却液体能够与弧形片72相接触,此时在冷却液体的自身的重力作用下,冷却液体能够推动弧形片72转动,弧形片72转动带动第二固定环71转动,第二固定环71转动带动驱动轴61转动,驱动轴61转动带动第一锥齿轮62转动,第一锥齿轮62转动驱动第二锥齿轮63转动,第二锥齿轮63转动带动转动杆51转动,转动杆51转动带动第一固定环52转动,第一固定环52转动带动叶片53转动,从而使得进入混合水箱32中的冷却液体能够充分的混合,同时通过弧形片72能够增强冷却液体与空气的接触面积,进而还能够对冷却液体起到初步冷却的效果。

43.本技术实施例一种便于冷却的铝铸件用浇注机的实施原理为:在制作铝铸件的过程中,操作人员通过启动水泵31和冷凝器33工作,此时水泵31将冷凝水管2的水排入混合水箱32中,混合水箱32将冷凝水管2的冷却液体进行初步混合,以便降低冷却液体的温度,接着混合水箱32将冷却液体排出冷凝器33中,冷却液体经过冷凝器33的冷却后,冷凝器33再将冷却液体排入冷凝水管2中,从而便于通过冷却循环使用的泠却液体,分别对两个固定块41进行降温,进而通过降低固定块41的温度,起到便于降低制作铝铸件过程中铝液温度的作用。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。