1.本实用新型涉及粉末冶金行业技术领域,尤其涉及一种工件自动整形设备。

背景技术:

2.目前,粉末冶金产品在烧结成形后,将产品送入整形模具中进行精整,精整动作完成后将产品从整形模具中取出。如异型产品,以用于汽车后视镜的转座的环状产品为例,其在加工时,会在环状产品的周沿外侧加工若干凸起结构,在实际上料过程中,每个工件在摆放时,其凸起结构会出现摆放方向不一致的情况,而整形结构又是针对凸起结构方位相同的工件来设置的,若是上料的每个工件的摆放方向不一致,即会有凸台有朝前、朝后的情况,如果直接流入整形工位处,则会造成整形有误,或者需要手动进行调整,况导致加工效率低。且现有的工件整形采用人工手动将产品放入整形模具中,定位好后启动设备进行整形;然后人工再将整形后的产品从模具中取出,整形效率较低。

技术实现要素:

3.为了克服现有技术的不足,本实用新型的目的在于提供一种工件自动整形设备,其可在上料前对工件摆放方向进行筛选,然后再进行定位以及整形,提高整形效率。

4.本实用新型的目的采用以下技术方案实现:

5.一种工件自动整形设备,包括,

6.机体,所述机体上设有上料工位;

7.振动盘上料机构,包括振动盘以及振动盘驱动件,所述振动盘上设有振动腔、第一输送通道以及第二输送通道,所述第一输送通道的一端衔接于所述振动腔;所述第一输送通道的另一端形成为出料端;所述出料端与所述上料工位贯通;所述第一输送通道环绕于所述振动腔外;所述第二输送通道设于所述第一输送通道外周并位于第一输送通道的下方以接收由第一输送通道掉落的工件;所述振动盘驱动件用于带动所述振动盘振动以驱使工件贴合于所述第一输送通道侧壁进行输送;所述第一输送通道的底端设有筛选部,所述筛选部用于在工件输送时与工件底端接触以使摆放方向不一致的工件掉落至所述第二输送通道;

8.定位机构,所述定位机构用于接收所述上料工位的工件并对工件进行定位;

9.整形机构,所述整形机构用于接收所述定位机构定位后的工件并对工件进行整形;

10.转移机构,所述转移机构用于取放工件并可在上料机构、定位机构以及整形机构之间往复运动。

11.进一步地,所述筛选部包括设于所述第一输送通道底端的缺口。

12.进一步地,所述筛选部还包括凸设于所述第一输送通道底端的凸起部;所述凸起部与所述缺口在第一输送通道上间隔分布。

13.进一步地,所述第一输送通道的顶端设有限位片,所述限位片与所述第一输送通

道侧壁间隔设置;所述限位片延伸至所述出料端;所述缺口、凸起部以及限位片在第一输送通道的输送方向上间隔分布。

14.进一步地,所述定位机构包括定位轴、定位轴驱动件、挡片以及挡片驱动件,所述定位轴枢接于所述机体上并用于穿接至所述工件内;所述定位轴驱动件用于带动所述定位轴转动;所述挡片设于机体上并位于定位轴的转动轨迹上;所述挡片驱动件用于带动所述挡片靠近或者远离所述定位轴运动。

15.进一步地,所述定位机构还包括工件检测件;所述工件检测件设于所述定位轴的侧部并用于检测工件定位状态。

16.进一步地,所述定位轴的顶端设有引导部以及台阶面;所述引导部的外径由上至下逐渐增大;所述台阶面用于在所述定位轴穿接至所述工件时抵接于所述工件的底端面。

17.进一步地,所述转移机构包括转移臂、转移臂驱动件以及两个夹爪;两个夹爪间隔设于所述转移臂上;所述转移臂驱动件用于带动所述转移臂在上料工位、定位机构以及整形机构之间往复运动;所述转移臂驱动件用于带动所述转移臂沿机体的高度方向运动。

18.进一步地,所述上料工位的下方设有顶升机构,所述顶升机构包括顶升套以及顶升套驱动件,所述顶升套用于接收所述出料端输出的工件;所述顶升套驱动件用于带动所述顶升套沿机体的高度方向运动。

19.进一步地,机体上还设有下料机构,所述下料机构用于接收所述整形机构整形后的工件并进行下料。

20.相比现有技术,本实用新型的有益效果在于:其在进行整形时,可以将工件放置在振动腔内,振动盘振动过程中可以驱使工件经第一输送通道依次输送至上料工位,然后转移机构夹取工件转移至定位机构进行定位,定位后再经转移机构转移至整形机构进行整形,实现自动上料、定位以及整形,自动化程度高,提高整形效率。

21.另外,在第一输送通道内设有的筛选部可以在工件输送时与工件底端接触以使摆放方向不一致的掉落至所述第二输送通道,经第二输送通道进行摆放方向不一致的的下料,即在上料之前可以筛选加工摆放方向一致的工件,并进行集中处理,即进入定位机构以及整形机构处的工件为良品工件,整形后输出,避免造成返工而出现工序浪费的情况,整形效率更高。

附图说明

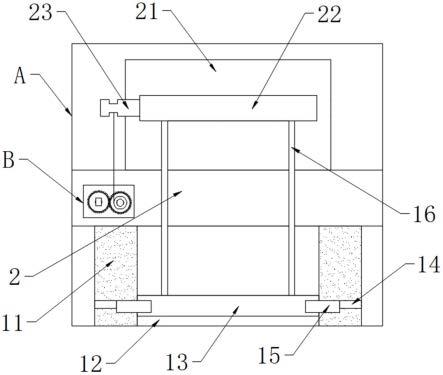

22.图1为本实用新型的结构示意图;

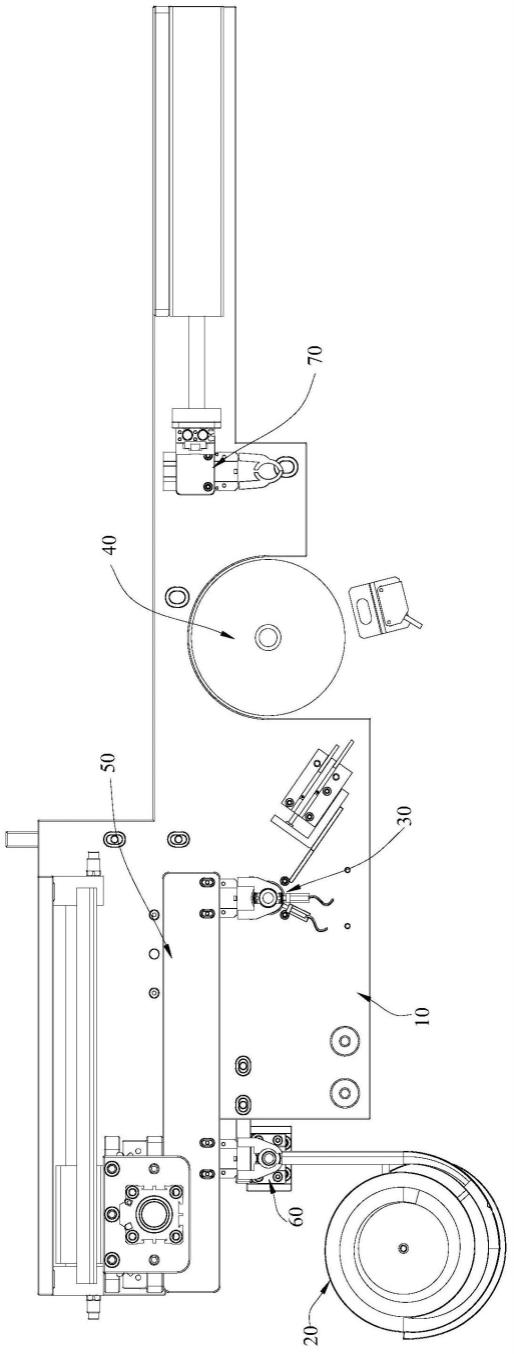

23.图2为本实用新型的局部结构示意图;

24.图3为本实用新型的振动盘上料机构的结构示意图;

25.图4为本实用新型的顶升机构的结构示意图;

26.图5为本实用新型的转移机构的结构示意图;

27.图6为本实用新型的下料机构的结构示意图。

28.图中:10、机体;20、振动盘上料机构;21、振动腔;22、第一输的通道;221、缺口;222、凸起部;223、限位片;23、第二输送通道;30、定位机构;31、定位轴;32、挡片;33、挡片驱动件;34、工件检测件;40、整形机构;50、转移机构;51、夹爪;52、转移臂;53、转移臂驱动件;60、顶升机构;61、顶升套;62、顶升套驱动件; 70、下料机构;71、下料爪;72、下料爪驱动件。

具体实施方式

29.下面,结合附图以及具体实施方式,对本实用新型做进一步描述:

30.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在限制本实用新型。

32.如图1-6所示的一种工件自动整形设备,包括机体10、振动盘上料机构20、定位机构30、整形机构40以及转移机构50,在机体 10上设有上料工位。

33.具体振动盘上料机构20包括振动盘以及振动盘驱动件,在振动盘上设有振动腔21、第一输送通道以及第二输送通道23,将第一输送通道的一端衔接于振动腔21,而第一输送通道的另一端形成为出料端,将出料端与上料工位贯通,且第一输送通道环绕于振动腔21 外。

34.将上述第二输送通道23设于第一输送通道外周,第二输送通道 23位于第一输送通道的下方,以接收由第一输送通道掉落的工件。

35.振动盘驱动件可以带动振动盘振动以驱使工件贴合于第一输送通道侧壁进行输送,在第一输送通道的底端设有筛选部,该筛选部可在工件输送时与工件底端接触以使摆放方向不一致的工件掉落至第二输送通道23。

36.另外,上述定位机构30可以接收上料工位的工件并对工件进行定位,而整形机构40则可接收定位机构30定位后的工件并对工件进行整形,上述转移机构50可以取放工件并可在上料机构、定位机构 30以及整形机构40之间往复运动。

37.在上述结构基础上,使用本实用新型的工件自动整形设备时,以工件为环状工件为例,在进行上料时,多个环状工件可以放置于振动盘的振动腔21内,振动盘驱动件可以带动振动盘振动,振动盘在振动过程中,可以驱使振动腔21内的环状工件由第一输送通道导出,环状工件可以贴合在第一输送通道的侧壁进行持续输送。

38.在环状工件输送至筛选部处时,环状工件的底端可以与筛选部接触,环状工件若是重心不均衡,在与筛选部进行接触时,环状工件则会出现偏移,从第一输送通道掉落,并由第二输送通道23进行接收,经第二输送通道23进行摆放方向不一致的工件的下料,且下料到第二输送通道23的工件可以继续回到振动盘,再经第一输送通道进行上料,如此,经第一输送通道的出料端导出至上料工位的工件均为摆放方向一致的工件,即在上料之前可以筛选工件的摆放方向,并进行集中处理,即进入定位机构30以及整形机构40处的工件为摆放方向相同的工件,整形后输出,避免造成返工而出现工序浪费的情况,整形效率更高。

39.具体在环形工件输送至上料工位时,转移机构50可以夹取工件转移至定位机构30进行定位,定位后再经转移机构50转移至整形机构40进行整形,实现自动上料、定位以及整形,自动化程度高,提高整形效率。

40.需要说明的是,上述整形机构40可以选用现有技术中的整形模结构来实现,在工件环状工件时,可以将环状工件套装在整形模的整形杆上进行整形,因整形机构40的结构

以及整形原理为现有技术,不属于本技术要保护的技术内容,在此不再详细赘述。

41.进一步地,上述筛选部包括设于第一输送通道底端的缺口221,在环状结构输送缺口221位置时,环形工件的弧形底端可以置于缺口 221,若是环形工件上位于缺口221两侧的凸起结构方向不一致的情况下,则会出现重心不稳的情况,由第一输送通道掉落至第二输送通道23上,实现工件方向的筛选。

42.更具体的是,筛选部还包括凸设于第一输送通道底端的凸起部 222,该凸起部222与缺口221在第一输送通道上间隔分布,即环形工件在缺口221处可以进行第一次筛选,而在一输送通道继续输送的过程中,环形工件可以输送至凸起部222,而环形工件的弧线底端可以与凸出部分接触,若是环形工件上位于凸出部两侧的凸起结构方向不一致的情况,则会出现重心不稳的情况,由第一输送通道掉落至第二输送通道23上,实现工件二次筛选,筛除效率更高。

43.进一步地,还可在第一输送通道的顶端设有限位片223,该限位片223与第一输送通道侧壁间隔设置,该限位片223可以第一输送通道的输送方向延伸至出料端,上述缺口221、凸起部222以及限位片 223在第一输送通道的输送方向上间隔分布。如此,在经过缺口221 以及凸起部222二次筛选的环形工件可以继续输送至出料端,在限位片223的限位作用下,环形工件可以进入限位片223与第一输送通道的侧壁形成的间隔内,防止经过筛选后的工件掉落,且限位片223也可使得每次出料只有一个环形工件。

44.进一步地,本实施例中的定位机构30包括定位轴31、定位轴驱动件、挡片32以及挡片驱动件33,将定位轴31枢接于机体10上,且定位轴31可以用于穿接至上述环形工件内。此外,定位轴驱动件可以带动定位轴31转动。

45.另外,挡片32设于机体10上,挡片32可以位于定位轴31的转动轨迹上,该挡片驱动件33可以带动挡片32靠近或者远离定位轴 31运动。

46.在进行定位时,转移机构50可以将环形工件夹取并放置于定位轴31上,使得环形工件套装于定位轴31上,然后定位轴驱动件可以带动定位轴31转动,同时,挡片驱动件33可以带动挡片32靠近定位轴31运动,在定位轴31转动的过程中,环形工件外的凸出结构可以抵接在挡片32上,实现环形工件便可在挡片32位置进行定位,使得每次进入到整形机构40的环形工件定位角度相同。

47.需要说明的是,上述定位轴驱动件可以选用为现有技术中的电机,电机的转轴可以与定位轴31连接,电机的转轴可以带动定位轴 31转动,定位轴31转动便可实现对环形工件的定位。

48.进一步地,定位机构30还包括工件检测件34,将工件检测件34 设于定位轴31的侧部,用于检测工件定位状态。即在定位轴31带动环形工件转动时,待环形工件外的凸起结构与挡片32抵接时,工件检测件34可以检测环形工件的凸起结构是否转动到位,进一步提高定位精度。若是未定位到位,则定位轴驱动件便可带动定位轴31进一步转动,进而环形工件的位置微调。

49.当然,上述工件检测件34可以设置两个,两个工件检测件34可以间隔分布在定位轴31的转动轨迹上,两个工件检测件34可以分别对应在环形工件表面间隔设置的凸起结构处,可以通过两个工件检测件34同时对应环形工件的两个凸起结构,定位更加精准。

50.本实施例中,上述工件检测件34可以选用为现有技术中的光纤传感器可以感应环

形工件的凸起结构特征位置,识别感应环形工件是否到定位到位,同时也可识别感应定位轴31上是否存在工件。

51.需要说明的是,工件检测件34也可选用为现有技术中的摄像头或者光电传感器等其他检测结构来实现。

52.进一步地,还可在定位轴31的顶端设有引导部以及台阶面,该引导部的外径由上至下逐渐增大,而台阶面则可在定位轴31穿接至工件时抵接于工件的底端面。如此,在进行定位时,转移机构50可以将环形工件套装定位轴31的顶端,由于顶端设有的引导部外径由上至下逐渐增大,因而在环形工件放入的过程中,环形工件可以经顶端外径较小的部分顺利装入,在往下移动的过程中,由于内径逐渐增大,与环形工件实现紧装配,防止定位轴31转动过程中环形工件出现自转。

53.此外,由于定位轴31的底端还设有台阶面,台阶面可以抵接至环形工件底端,避免环形工件在定位过程中下落,影响定位精度。

54.进一步地,本实施例中,转移机构50包括转移臂52、转移臂驱动件53以及两个夹爪51,将两个夹爪51间隔设于转移臂52上,且转移臂驱动件53用于带动转移臂52在上料工位、定位机构30以及整形机构40之间往复运动,且转移臂驱动件53用于带动转移臂52 沿机体10的高度方向运动。

55.在初始状态时,两个夹爪51中的其中一个位于上料工位上方,而另一个位于等候工位,在夹取工件时,转移臂驱动件53可以带动转移臂52向下运动,上料工位上方的夹爪51便可夹取上料工位的工件,此后转移臂52驱动机件可以带动转移臂52靠近定位机构30运动,夹取有工件的夹爪51对应于定位机构30上方时,另一个夹爪 51则可由等候工位运动至上料工位,此后,转移臂驱动件53带动转移臂52向下运动,在此过程中位于定位机构30上方的夹爪51可以将工件放在定位机构30上,而位于上料工位的夹爪51则可夹取上料工位的工件,即上料工位以及定位机构30可以同时进行上料以及定位操作。

56.此后,在工件定位完成后,转移臂驱动件53则可带动转移臂52 继续靠近整形机构40运动,位于定位机构30的夹爪51则可带动定位好的工件继续运动至整形工位,而位于上料工位的夹爪51则可带动上料工位的工件运动至定位机构30,同时进行定位以及整形动作。

57.如此往复,两个夹爪51可以同时在两个工位进行不同工序的动作,提高加工效率。

58.当然,上述转移机构也可以直接选用为现有技术中的多轴机器人来实现,也可是由真空吸盘配合真空吸盘驱动件的结构来实现,具体根据实际需要进行选择即可。

59.进一步地,还可在上料工位的下方设有顶升机构60,该顶升机构60包括顶升套61以及顶升套驱动件62,具体的是,顶升套61可以设于上料工位,顶升套61在初始状态时可以衔接于上述第一输送通道的出料端,即顶升套61用于接收出料端输出的工件,而顶升套驱动件62用于带动顶升套61沿机体10的高度方向运动。

60.在进行工件上料时,振动盘振动,可以带动工件经第一输送通过输送至顶升套61上,然后顶升套驱动件62沿机体10的高度方向向上运动,顶升套61便可配合上述转移机构50的夹爪51进行工件上料。

61.进一步地,机体10上还设有下料机构70,下料机构70用于接收整形机构40整形后的工件并进行下料,具体的是,下料机构70包括下料爪71以及下料爪驱动件72,所述下料爪

驱动件72用于带动下料爪71移动,即工件在整形机构40处完成整形动作后,下料爪驱动件72可以带动下料爪71移动至整形机构40处进行工件夹取,下料爪71夹取工件后,可以在下料爪驱动件72的带动下移动至下料工位,实现自动下料,进一步地提高自动化程度。

62.对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本实用新型权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。