1.本实用新型属于半导体技术领域,具体涉及一种芯片封装外壳及半导体器件。

背景技术:

2.移动通信基站是移动通信网络的核心设备,提供无线覆盖,实现有线通信网络与无限终端之间的无线信号传输。

3.ldmos芯片(laterally-diffused metal-oxide semiconductor,横向扩散金属氧化物半导体,硅材料)、gan芯片(氮化镓芯片)制作的器件为高频大功率晶体管,应用于无线通信基站中的功率放大组件,是提升基站中射频功率信号的关键部件。

4.通常的封装为陶瓷外壳封装,该封装外壳散热性能较差,生产工艺复杂,因此有塑料的封装外壳,塑料封装外壳先制作带引线的塑料环,塑料环的底面与热沉用胶粘接在一些。该种粘接方式不仅使得成型过程复杂,生产效率低,且长期使用后粘胶容易老化,使用寿命较短。

技术实现要素:

5.本实用新型实施例提供一种芯片封装外壳及半导体器件,旨在能够简化封装外壳的成型过程,提高生产效率,且延长半导体器件的使用寿命。

6.第一方面,本实用新型提供一种芯片封装外壳,包括塑料外壳,以及与所述塑料外壳一体注塑成型的引线和热沉;

7.所述塑料外壳由塑料侧墙围合形成环状,所述塑料外壳的中部形成上下贯通的第一空腔和第二空腔,所述第二空腔的内壁凸出于所述第一空腔的侧壁,以形成台阶;

8.所述引线一体成型于所述第二空腔的侧壁,且具有位于所述台阶并向上裸露用于键合芯片的第一裸露面,以及位于外界用于连接外部电路的第二裸露部;

9.所述热沉一体成型于所述塑料外壳的底部,以在所述第二空腔的底部形成封闭底座。

10.本技术实施例所示的方案,与现有技术相比,热沉和引线分别加工完毕后,将热沉和引线置于塑料外壳的注塑空腔内,并调整位置,开始塑料外壳的注塑过程,待注塑工艺完毕后,热沉和引线即完成在塑料外壳上的固定。本实用新型芯片封装外壳的引线和热沉通过塑料外壳的注塑过程实现与塑料外壳的固定,相比于之前将塑料外壳与热沉粘接,简化了生产工艺过程,提高了生产效率;并且热沉一体成型于塑料外壳上,连接稳固性更好,使用寿命更长。

11.结合第一方面,在一种可能的实现方式中,所述第一空腔的侧壁沿从下至上的方向具有向外倾斜的预设倾角。

12.一些实施例中,所述第二空腔的侧壁沿从下至上的方向具有向外倾斜的预设倾角;

13.或,所述第二空腔的侧壁竖直设置。

14.结合第一方面,在一种可能的实现方式中,所述引线上具有使所述第一空腔的侧墙和所述第二空腔的侧墙相互连接和熔合的通孔。

15.结合第一方面,在一种可能的实现方式中,所述塑料侧墙围成横截面为矩形的环体,所述环体的两个相对侧上分别设有2-3组所述引线。

16.结合第一方面,在一种可能的实现方式中,所述引线为扁平状或柱状。

17.结合第一方面,在一种可能的实现方式中,所述热沉的顶部外周面凸出形成有凸台,所述凸台处于所述第二空腔的侧墙内。

18.一些实施例中,所述凸台上具有沿上下方向贯穿所述凸台的过孔。

19.结合第一方面,在一种可能的实现方式中,所述热沉的底面凸出于所述塑料外壳的底面设置;

20.或,所述热沉的底面凹陷于所述塑料外壳的底面设置;

21.或,所述热沉的底面与所述塑料外壳的底面平齐。

22.第二方面,本实用新型实施例还提供了一种半导体器件,包括上述芯片封装外壳,还包括:

23.芯片,处于所述第二空腔内并与所述热沉上表面连接,所述芯片与所述第一裸露面通过引线连接;以及

24.封盖,盖设于所述塑料外壳的顶部。

附图说明

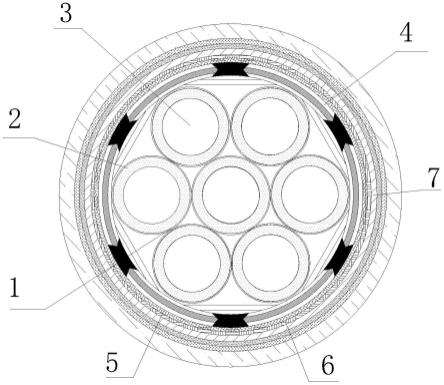

25.图1为本实用新型实施例一提供的芯片封装外壳的主视结构示意图;

26.图2为沿图1中a-a线的剖视结构示意图;

27.图3为本实用新型实施例二提供的芯片封装外壳的主视结构示意图;

28.图4为沿图3中b-b线的剖视结构示意图;

29.图5为本实用新型实施例一采用的热沉的主视结构示意图;

30.图6为本实用新型实施例二采用的热沉的主视结构示意图;

31.图7为本实用新型实施例三采用的热沉的主视结构示意图;

32.图8为本实用新型实施例一提供的半导体器件的主视结构示意图;

33.图9为沿图8中c-c的剖视结构示意图;

34.图10为本实用新型实施例一提供的半导体器件的内部结构示意图(与图8视角相同)。

35.附图标记说明:

36.10-塑料外壳;11-第一空腔;12-第二空腔;13-台阶;

37.20-引线;21-第一裸露面;22-第二裸露部;23-通孔;

38.30-热沉;31-凸台;32-过孔;

39.40-芯片;41-引线;

40.50-封盖。

具体实施方式

41.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以

下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

42.请一并参阅图1至图4,现对本实用新型提供的芯片封装外壳进行说明。所述芯片封装外壳,包括塑料外壳10以及与塑料外壳10一体注塑成型的引线20和热沉30;塑料外壳10由塑料侧墙围合形成环状,塑料外壳10的中部形成上下贯通的第一空腔11和第二空腔12,第二空腔12的内壁凸出于所述第一空腔11的侧壁,以形成台阶13;引线20一体成型于第二空腔12的侧壁,且具有位于台阶13并向上裸露用于键合芯片的第一裸露面21,以及位于外界用于连接外部电路的第二裸露部22;热沉30一体成型于塑料外壳10的底部,以在第二空腔12的底部形成封闭底座。

43.需要说明的是,塑料外壳10可采用lcp(液晶聚合物)、lcp(液晶聚合物)改性材料、pps(聚醚类塑料)、ps(聚苯乙烯)、pbt(热塑性聚酯)等耐高温工程塑料制作,且塑料内有玻璃纤维或矿物粉末做填料。

44.热沉30可采用铜及铜合金、钨铜、钼铜、cpc(复合陶瓷高分子材料)、cmc(铜钼铜)等高导热金属材料制作。

45.引线20可采用铜及铜合金、铝及铝合金、可伐合金等材料制作。

46.本实施例提供的芯片封装外壳,与现有技术相比,热沉30和引线20分别加工完毕后,将热沉30和引线20置于塑料外壳10的注塑空腔内,并调整位置,开始塑料外壳10的注塑过程,待注塑工艺完毕后,热沉30和引线20即完成在塑料外壳10上的固定。本实用新型芯片封装外壳的引线20和热沉30通过塑料外壳10的注塑过程实现与塑料外壳10的固定,相比于之前将塑料外壳10与热沉30粘接,简化了生产工艺过程,提高了生产效率;并且热沉30一体成型于塑料外壳10上,连接稳固性更好,使用寿命更长。

47.在一些实施例中,上述塑料外壳10的一种改进实施方式可以采用如图2及图4所示结构。参见图2及图4,第一空腔11的侧壁沿从下至上的方向具有向外倾斜的预设倾角。即,第一空腔11的内壁设有拔模斜度,方便在注塑成型后脱模,防止脱模过程不顺利损坏第一空腔11的内部结构。

48.在一些实施例中,上述塑料外壳10的一种改进实施方式可以采用如图4所示结构。参见图4,第二空腔12的侧壁沿从下至上的方向具有向外倾斜的预设倾角;或,第二空腔12的侧壁竖直设置。在第一空腔11的侧壁设有拔模斜度的基础上,第二空腔12的侧壁也可以设置同样的拔模斜度,第二空腔12内主要用于安装芯片,设置对应的拔模斜度方便拔模,还能保证第二空腔12内壁的表面质量,防止磨损芯片。

49.在第一空腔11的侧壁上设有拔模斜度的基础上,第二空腔12也可以不设置拔模斜度,进而方便加工模具,降低成本。

50.在一些实施例中,上述引线20的一种改进实施方式可以采用如图1至图4所示结构。参见图1至图4,引线20上具有使第一空腔11的侧墙和第二空腔12的侧墙相互连接和融合的通孔23。在注塑时,熔化的塑料会流入通孔23内,使塑料外壳10上第一空腔11的侧墙和第二空腔12的侧墙相互连接,不仅使得引线20与塑料外壳10熔合在一起,还能增强引线20和塑料外壳10之间的连接关系。

51.具体地,参阅图3,为了增强注塑后引线20和塑料外壳10的连接关系,可以在每个引线20上设置多个通孔23。

52.在一些实施例中,上述塑料外壳10的一种具体实施方式可以采用如图1及图3所示结构。参见图1及图3,塑料侧墙围成横截面为矩形的环体,环体的两个相对侧分别设有2-3组引线20。参阅图1,左右两个相对应的引线20为一组,沿塑料外壳10的长度方向设有三组;引线20的数量可以根据第二空腔12内安装的芯片需求设定即可。

53.在一些实施例中,上述引线20的一种具体实施方式可以采用如图1至图4所示结构。参见图1至图4,引线20为扁平状或柱状。引线20的形状可根据具体封装需求制作。由于引线20与塑料外壳10的材质不同,不同材质较难紧密熔合,当引线20设置为扁平状的时候,接触面积较大,可以适应降低熔合难度。

54.在一些实施例中,上述热沉30的一种改进实施方式可以采用如图2及图4所示结构。参见图2及图4,热沉30的顶部外周面凸出形成有凸台31,凸台31处于第二空腔12的侧墙内。可以理解的是,为了保证塑料外壳10注塑完成后可以实现与热沉30的连接,则热沉30的外周面必定需要处于第二空腔12的内侧面和外侧面之间,热沉30的外周面是平滑的竖直面的形式下,通过设置凸台31,不仅使得热沉30和塑料外壳10之间的接触面积增大,还能在上下方向上起到限位作用,使得热沉30与塑料外壳10一体注塑后连接更加牢固。

55.在一些实施例中,上述凸台31的一种具体实施方式可以采用如图5至图7所示结构。参见图5至图7,凸台31上具有沿上下方向贯穿凸台31的过孔32。过孔32的直径小于等于凸台31的宽度,且过孔32可以处于凸台31内周面和外周面之间;也可以延伸至凸台31的外周面,相当于凸台31的外周面凹陷形成该过孔32,进而使得处于热沉30外周的凸台31形成锯齿状。在注塑时,熔化的塑料会流入过孔32内,使位于凸台31顶部和底部的塑料通过过孔32相互连接并熔合,还能增强热沉30和塑料外壳10之间的连接关系。

56.可选的,过孔32可以为圆形孔、矩形孔、不规则孔等。

57.在一些实施例中,上述热沉30的一种改进实施方式可以采用如图2及图4所示结构。参见图2及图4,热沉30的底面凸出于塑料外壳10的底面设置;或,热沉30的底面凹陷于塑料外壳10的底面设置;或,热沉30的底面与塑料外壳10的底面平齐。热沉30的底面也可以完全与塑料外壳10的底面平齐,但是需要考虑平齐的情况下,由于塑料外壳10注塑后的冷却过程会有一定程度的收缩,无法很好的掌握热沉30的厚度使其与塑料外壳10的底面平齐,因此使得热沉30的底面凸出于塑料外壳10的底面设置,也可以使热沉30的底面凹陷于塑料外壳10的底面设置,加工过程更加简单。

58.本实用新型芯片封装外壳的制备步骤包括:

59.s1:引线20加工;

60.s2:热沉30加工;(引线20加工和热沉30加工没有具体的先后顺序,可同时加工)

61.s3:将加工完成的引线20和加工完成的热沉30置于塑料外壳10的注塑型腔内,并与塑料外壳10一体成型完成连接固定;

62.s4:在引线20的表面镀覆,镀覆为镀镍、镀金或镀镍钯金等;

63.s5:完成本实用新型芯片封装外壳的加工。

64.基于同一发明构思,参阅图8至图10,本技术实施例还提供了一种半导体器件,包括上述芯片封装外壳,还包括芯片40以及封盖50,芯片40处于第二空腔12内并与热沉30的上表面连接,芯片40与第一裸露面21通过引线41连接;封盖50盖设于塑料外壳10的顶部。

65.本实施例提供的半导体器件,与现有技术相比,热沉30和引线20分别加工完毕后,

将热沉30和引线20置于塑料外壳10的注塑空腔内,并调整位置,开始塑料外壳10的注塑过程,待注塑工艺完毕后,热沉30和引线20即完成在塑料外壳10上的固定,将芯片40安装在热沉30的上表面,并与第一裸露面21通过引线41连接,最后盖上封盖50,形成半导体器件。本实用新型半导体器件中的引线20和热沉30通过塑料外壳10的注塑过程实现与塑料外壳10的固定,相比于之前将塑料外壳10与热沉30粘接,简化了生产工艺过程,提高了生产效率;并且热沉30一体成型于塑料外壳10上,连接稳固性更好,延长本技术实施例半导体器件的使用寿命。

66.基于上述s1-s6中芯片封装外壳的制备步骤,本实用新型半导体器件的制备步骤包括:

67.s7:在热沉30的表面安装芯片40,方法是焊料焊接或胶粘;

68.s8:从芯片的电极键合金丝到镀金引线表面(即第一裸露面21);

69.s9:在封盖50的表面涂胶,粘接在塑料外壳10的顶面,使得塑料外壳的内腔(第一空腔11和第二空腔12整体)形成具有密封性的腔体;

70.s10:经检验、测试后制成完整的器件。

71.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。